合成氨装置氮氢气压缩机级间气体余热利用研究

2016-10-11马凤兰孟祥睿毛文睿魏新利

马凤兰,孟祥睿,刘 宏,毛文睿,魏新利

(1.郑州市安全生产教育中心 河南郑州 450006;2.热能系统节能技术与装备教育部工程研究中心 河南郑州 450001;3.郑州大学化工与能源学院 河南郑州 450001)

合成氨装置氮氢气压缩机级间气体余热利用研究

马凤兰1,孟祥睿2,3,刘宏2,3,毛文睿2,3,魏新利2,3

(1.郑州市安全生产教育中心河南郑州450006;2.热能系统节能技术与装备教育部工程研究中心河南郑州450001;3.郑州大学化工与能源学院河南郑州450001)

针对合成氨生产系统,提出了回收氮氢气压缩机级间气体余热的工艺技术新方案。该方案以回收的氮氢气压缩机级间气体余热来驱动溴化锂吸收式制冷机制取冷水,再用冷水冷却压缩机一入气体,达到降低压缩工段能耗、提高生产效率的目的。通过对240 kt/a合成氨生产装置压缩工段的研究表明:该方案可节省近2/3的循环冷却水用量;在同等耗电量的情况下,压缩机打气量将增加9 156 m3/h(标态),折合氨产量2.1 t/h以上,吨氨电耗可降低约115 kW·h;新方案的投资回收期约为7.5个月。

余热利用氮氢气压缩机级间气体溴化锂吸收式制冷经济性分析

在合成氨生产中,氮氢气压缩机(以下简称压缩机)的能耗约占合成氨车间总动力消耗的70%以上,其中有相当大的一部分以低温废热的形式通过循环水带走而散失至环境中。近年来,不少专家学者对合成氨生产过程中低温余热的利用进行了研究,如采用热管回收烟气余热[1]、利用溴化锂吸收式热泵[2- 3]回收尿素生产过程中的工艺余热制取冷水等,以提高系统负荷和氨产量,然而对压缩机级间气体余热的利用鲜见公开文献报道。本文根据河南省某企业240 kt/a合成氨生产装置的基本情况,在不改变其原有生产工艺流程的前提下,提出了回收利用压缩机级间气体余热的方案,并对其技术经济可行性进行了分析。

1 原工艺流程分析

原压缩工段9#,11#和12#压缩机组工艺流程如图1所示。

图1 原压缩工段压缩机组工艺流程

原压缩工段3台压缩机入口原料气温度为42 ℃,原料气经一级压缩后,冬季温度在125~160 ℃,夏季温度在145~185 ℃(表1);一级压缩后的原料气经级间换热器冷却降温至约40 ℃后送至二级压缩,温度再次上升至120~160 ℃(冬季),再经级间换热器冷却后送三级压缩。每级压缩机级间换热器中的冷却水通过凉水塔进行循环冷却,级间压缩气体的所有余热均通过凉水塔排放至大气中,造成了资源的浪费并污染环境。

表19#,11#和12#压缩机组实际运行参数统计

项目平均温度/℃冬季夏季压力/MPa9#压缩机组一级出口156.7164.90.330二级出口158.7184.90.820三级出口140.0164.42.10011#压缩机组一级出口124.8153.80.248二级出口155.0176.60.800三级出口151.8177.92.28012#压缩机组一级出口131.6148.40.290二级出口119.8153.90.800三级出口122.1156.62.250

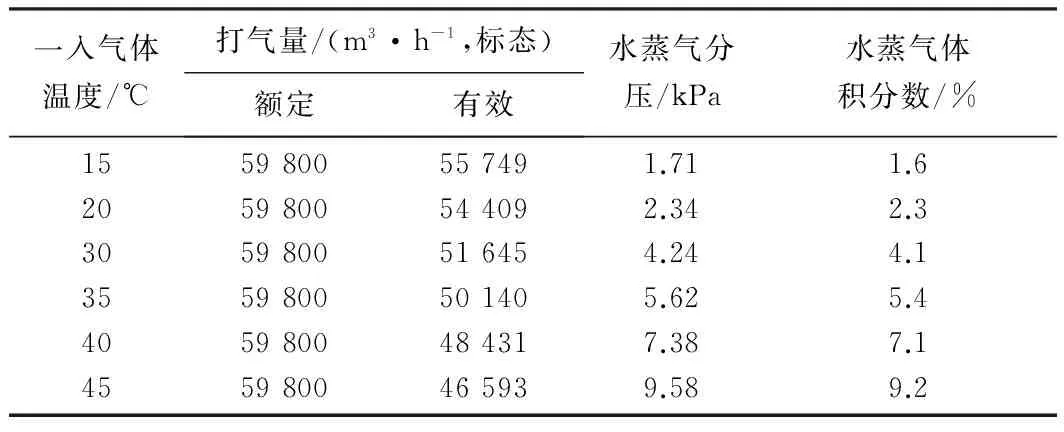

对原压缩机组工艺流程进行分析可发现,压缩机一级入口(一入)气体温度过高,影响了压缩机的工作效率。不同一入气体温度所对应的压缩机运行参数如表2所示。

表2不同一入气体温度所对应的压缩机运行参数

一入气体温度/℃打气量/(m3·h-1,标态)额定有效水蒸气分压/kPa水蒸气体积分数/%1559800557491.711.62059800544092.342.33059800516454.244.13559800501405.625.44059800484317.387.14559800465939.589.2

由表2可见,当压缩机一入气体温度由45 ℃降至15 ℃时,有效打气量提高了16.4%,即降低压缩机一入气体温度可有效提高压缩机的有效打气量。研究表明,压缩机一入气体温度每降低10 ℃,有效打气量可提高约6.5%,单位供气量的功耗则可降低6%[4]左右。与此同时,压缩机排气温度也会随之降低,排气阀使用寿命得以延长,从而可减少因停机检修给企业带来的损失。

2 新方案设计

回收利用压缩机级间气体余热工艺流程如图2所示。

图2 回收利用压缩机级间气体余热工艺流程

在该工艺流程中,压缩机相邻两级之间增设1台换热器,来自上级压缩的高温气体首先进入新增的级间换热器,然后进入原级间换热器。在新增级间换热器中,高温压缩气体被冷却至100 ℃左右,冷媒脱盐水被加热至约95 ℃;在原级间换热器中,高温压缩气体被来自凉水塔的冷却水进一步冷却至40 ℃以下,然后进入下级压缩,以此类推。汇总各新增级间换热器中约95 ℃的脱盐水用于驱动溴化锂吸收式制冷机,制得的约8 ℃冷水送原料气换热器以冷却压缩机一入气体,提高压缩机有效打气量。

3 分析模型的建立

文献[5- 7]表明,采用Aspen Plus大型通用流程模拟软件能够实现对合成氨工艺流程的模拟研究,因此采用该软件对合成氨压缩工段进行模拟分析。

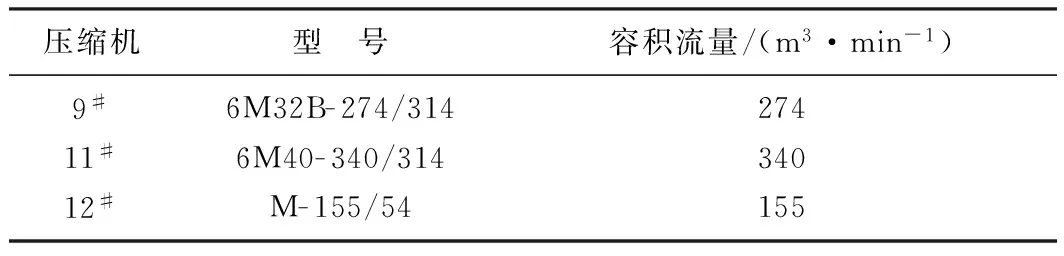

压缩工段原料气组分分析如表3所示,压缩机参数如表4所示。

表3压缩工段原料气组分分析

项目H2N2CH4COCO2H2OO2Ar体积分数/%36.5421.130.002828.46167.036.830.00280.0028质量分数/%3.7530.350.7141.8315.866.750.170.58

表4压缩机参数

压缩机型 号容积流量/(m3·min-1)9#6M32B-274/31427411#6M40-340/31434012#M-155/54155

3.1单元模型的选择

氨合成压缩工段及溴化锂吸收式制冷机所涉及的单元模块主要有换热器模块、流体输送模块和混合/分离模块。

(1)换热器模块

Aspen Plus软件提供了Heater,HeatX以及MHeatX 3种不同的传热单元模块,根据模拟对象特点选择不同的模块。溴化锂吸收式制冷机选用Heater模块模拟,因为与HeatX模块相比,Heater模块可以对换热器中的热量加以规定或添加设计规定,并可对计算模块进行条件上的限制。氨合成压缩工段的换热器选用HeatX模块模拟,因为HeatX在模拟2股物流逆流或并流时的热量交换过程较优秀,并可进行简捷计算或详细计算。

(2)流体输送模块

Aspen Plus软件提供了Pump,Compr,MCompr,Valve,Pipe和Pipeline 6种不同的流体输送模块。模拟中选用了Valve,Pipe和Pipeline 3种模块,其中:Valve模块用于调节压力大小;Pipe模块用于模拟计算通过单管段或环形空间的压降或传热量;Pipeline模块用于模拟多段不同直径或斜度的管段串联组成的管线。

(3)混合/分离模块

Aspen Plus软件提供了Mixer,FSplit,Mult,Dupl,Flash和Sep 6种混合/分离模块。除了在溴化锂吸收式制冷机的发生器中选用Flash2模块外,在多级压缩模拟过程中,原料气进入每一级压缩机前都会经过一个Flash2模块,以分离出原料气中的水蒸气。Sep模块用于组分分离器。

3.2物性方法的选择

物性方法是指Aspen Plus软件在模拟计算过程中针对流股具体成分选用适合的分析方法和计算模型。Aspen Plus软件自身拥有2个通用的数据库Aspen CD和DIPPR,还有数个专用数据库[8]。

在溴化锂吸收式制冷机模拟上选用了STEAMNBS方法和ELECNRTL方法,包含2个循环,分别是溴化锂溶液/蒸气的循环和水溶液/蒸汽的循环。在模拟氨合成多级压缩时,采用了STEAMNBS方法和PENG-ROB方法。在脱盐水循环和冷却水循环中,工艺介质主要是水,所以在模拟中采用较高精度的STEAMNBS方法。原料气的主要成分是O2,N2,H2,Ar,CO2、CH4等非极性分子和H2O等极性分子,且不含电解质,属于典型的非极性组分和弱极性组分的混合物系,根据表示物性方法的特点,模拟中原料气采用PENG-ROB方法表示物性。

4 模拟结果与分析

4.1原有方案的模拟与对比验证

为验证模型的准确性和可靠性,以原工艺流程夏季工况(入口原料气温度42 ℃)为输入条件进行模拟并与实际操作记录进行对比。原工艺流程Aspen模拟结果与实际数据对比如表5所示。

表5原工艺流程Aspen模拟结果与实际数据对比

项 目模拟结果温度/℃压力/MPa实际数据温度/℃压力/MPa温度偏差/%9#压缩机组一级出口167.30.330164.90.3301.45二级出口184.10.820184.90.8200.43三级出口165.72.100164.42.1000.7911#压缩机组一级出口157.20.248153.80.2482.21二级出口178.00.800176.60.8000.79三级出口182.22.280177.92.2802.4012#压缩机组一级出口149.20.290148.40.2900.54二级出口161.80.800153.90.8005.13三级出口165.72.250156.62.2505.81

由表5可见,模拟结果与实际操作数据之间的温度偏差在6%以内,表明采用Aspen Plus软件对多级压缩建立的模拟模型是准确可靠的。

4.2新方案的模拟分析

采用Aspen Plus软件对新工艺流程进行分析模拟,新压缩工段入口原料气输入参数如表3所示,各压缩机模拟计算结果如表6所示。

表6新压缩工段各压缩机模拟计算结果

项 目9-COM-19-COM-29-COM-311-COM-111-COM-211-COM-312-COM-112-COM-212-COM-3入口气体压力/MPa0.120.290.780.120.210.760.120.250.76入口气体温度/℃254040254040254040指示功率/kW759.85816.45739.35702.441113.44961.54349.67444.17384.77出口气体压力/MPa0.330.822.100.250.802.280.290.802.25出口气体温度/℃157.8186.5170.6124.6196.6177.4131.9151.6158.9

注:1)9-COM-1指9#压缩机组一级压缩,9-COM-2指9#压缩机组二级压缩,以此类推。

在冷却水循环所涉及的换热器(热流体温度从100 ℃下降至40 ℃,冷流体温度从32 ℃上升至38 ℃)中,计算类型统一选择“Design”,换热器选项中一律规定“Hot stream outlet temperature”的值为40 ℃(为了保证换热后原料气能以40 ℃进入下一级压缩),每台换热器的压力降设定为0.02 MPa,则计算结果如表7所示。

在溴化锂吸收式制冷机脱盐水循环所涉及的换热器(热流体由压缩机排出后经换热降温至100 ℃左右,脱盐水温度由约85 ℃上升至约95 ℃)中,计算类型统一选择“Design”,换热器选项中一律规定“Hot stream outlet temperature”的值为100 ℃,每台换热器的压力降设定为0.02 MPa,则所得模拟计算结果如表8所示。

表7级间冷却水循环换热器模拟计算结果

项 目9-H1-29-H2-29-H3-211-H1-211-H2-2冷却水质量流量/(kg·s-1)14.58818.53415.35716.88122.831冷却水体积流量/(m3·s-1)0.0150.0190.0150.0170.023冷却水物质的量流量/(kmol·s-1)0.8101.0290.8520.9371.267热负荷/W366108465087385355423584572966换热面积(K=200W·m-2·℃-1)/m252.366.555.060.581.9壳程温度变化/℃100/40100/40100/40100/40100/40管程温度变化/℃32/3832/3832/3832/3832/38壳程出口气相物质的量分数0.9970.9860.9950.9990.986项 目11-H3-212-H1-212-H2-212-H3-2总计冷却水质量流量/(kg·s-1)19.1927.8337.9708.889132.704冷却水体积流量/(m3·s-1)0.0190.0080.0110.0090.136冷却水物质的量流量/(kmol·s-1)1.0650.4350.5880.4937.476热负荷/W4815901965642656482230643379966换热面积(K=200W·m-2·℃-1)/m268.828.038.031.9482.9壳程温度变化/℃100/40100/40100/40100/40管程温度变化/℃32/3832/3832/3832/38壳程出口气相物质的量分数0.9950.9990.9860.995

注:1)9-H1-2指9#压缩机组一级压缩级间的第2台换热器,9-H2-2指9#压缩机组二级压缩级间的第2台换热器,以此类推。

表8级间溴化锂吸收式制冷机循环换热器模拟计算结果

项 目9-H1-19-H2-19-H3-111-H1-111-H2-1冷却水质量流量/(kg·s-1)3.9755.6754.8392.0878.265冷却水体积流量/(m3·s-1)0.0040.0060.0050.0020.008冷却水物质的量流量/(kmol·s-1)0.2210.3150.2690.1160.459热负荷/W333782476532406344175263572966换热面积(K=200W·m-2·℃-1)/m247.768.058.025.081.9壳程温度变化/℃157.8/100.0182.1/100.0170.6/100.0124.6/100.0196.6/100.0管程温度变化/℃75/9575/9575/9575/9575/95壳程出口气相物质的量分数1.0001.0001.0001.0001.000项 目11-H3-112-H1-112-H2-112-H3-1总计冷却水质量流量/(kg·s-1)6.5621.2552.9712.31537.943冷却水体积流量/(m3·s-1)0.0070.0010.0030.0020.038冷却水物质的量流量/(kmol·s-1)0.3640.0700.1650.1282.107热负荷/W5510611053852495281943793065240换热面积(K=200W·m-2·℃-1)/m278.715.025.627.8437.9壳程温度变化/℃177.4/100.0131.9/100.0175.0/100.0158.9/100.0管程温度变化/℃75/9575/9575/9575/95壳程出口气相物质的量分数1.0001.0001.0001.000

注:1)9-H1-1指9#压缩机组一级压缩级间的第1台换热器,9-H2-1指9#压缩机组二级压缩级间的第1台换热器,以此类推。

由表8可知,级间溴化锂吸收式制冷机循环换热器能提供95 ℃脱盐水37.943 kg/s,计算后可知其提供的热量约3 182 kW。

4.3模拟结果分析

原工艺流程原料气入口流量为10.68 kg/s,入口气体温度为42 ℃,整个流程所需32 ℃冷却水量为311.366 kg/s。

采用新工艺流程后,在入口原料气流量不变的情况下,新增设的溴化锂吸收式制冷机可制得温度约为8 ℃的冷水流量为112.303 kg/s,超过原料气换热器所需冷水量(60.271 kg/s),并在充分满足原料气换热器需求后还有52.032 kg/s的余量,可以供企业内部其他用冷处使用。如将多余的冷水加入32 ℃循环冷却水中,则压缩工段对32 ℃循环冷却水的需求量将由原工艺流程的311.366 kg/s下降至97.449 kg/s,即与原工艺流程相比,新工艺流程的压缩工段可节省循环冷却水用量68.7%。

5 新方案经济性分析

新工艺流程与原工艺流程的经济性分析对比可从以下几个方面进行:①新工艺流程节约的32 ℃循环冷却水用量及成本;②因原料气入口温度降低而提高了压缩机的效率,并由此产生的经济效益;③新流程中因增加设备(如溴化锂吸收式制冷机、级间换热器等)所需的购置成本;④新增设备的运行成本。

5.1冷却循环水用量及成本

在扣除溴化锂吸收式制冷机所需的循环冷却水量后,新工艺流程比原流程节水79.224 kg/s。按循环水成本3.5元/t计,可节约循环冷却水成本998元/h。

由于新工艺流程只在气温较高的季节投用,按年运行6个月、每个月30 d计,则新工艺流程可为企业节约循环冷却水费用431.23万元/a。

5.2压缩机效率提高而产生的经济效益

根据表2数据可知,压缩机进口温度每降低10 ℃,压缩机有效打气量可提高6.5%左右,单位供气量功耗降低6%左右。则在同等耗电量的情况下,新工艺流程供气量增加9 156 m3/h(标态),折合氨产量在2.1 t/h以上,吨氨电耗降低约115 kW·h,年节电约7 180 000 kW·h(在气温较高的季节使用),约合315.92万元/a。

5.3新增设备成本

(1)新增溴化锂吸收式制冷机花费资金约180.00万元。

(2)新增9台级间换热器和1台原料气换热器,按级间换热器10.00万元/台、原料气换热器55.00万元/台计,共计145.00万元。

(3)连接所用的管道、阀门、弯头、保温层等按20.00万元计。

(4)安装、施工、调试费用按总费用的15%计,即51.75万元。

则新增设备成本共计约396.75万元。

5.4新增设备运行成本

(1)按溴化锂吸收式制冷机功率250 kW、每台循环水泵功率5 kW、年工作运行6个月、每个月30.5 d、电价0.56元/(kW·h)计,则4台循环水泵与溴化锂吸收式制冷机共需耗费电量约1 185 840 kW·h,共计电费约66.40万元/a。

(2)溴化锂吸收式制冷机内保有的溴化锂溶液费用按3.00万元/a计。

(3)溴化锂吸收式制冷机内保有的冷水(8~13 ℃)费用按2.00万元/a计。

(4)设备运行中所需要的维护费用按照20.00万元/a计。

(5)新工艺流程中循环脱盐水(75~95 ℃)原始成本按8.00万元/a计。

则新增设备年运行成本共计约99.40万元,费用汇总如表9所示。

表9费用汇总

项 目费用1)/(万元·a-1)节约冷却循环水的成本+431.23压缩机效率提高而带来的经济效益+315.92新增设备成本-396.75新增设备运行成本-99.40

注:1)+表示经济效益提高,-表示增加的成本和费用。

由表9可知,投资回成期约0.61年,折合7.4个月。

6 结语

采用Aspen plus软件,对240 kt/a合成氨装置压缩工段级间气体余热回收利用方案进行了技术可行性研究,并对其经济可行性进行了初步分析,得到的主要结论如下。

(1)利用合成氨装置氮氢气压缩机级间气体余热驱动溴化锂吸收式制冷机组制取冷水,再用制得的8 ℃冷水冷却压缩机入口原料气,该工艺技术方案在技术和经济上是可行的。

(2)通过对目标企业3台压缩机组前三级压缩的模拟分析,与原工艺流程相比,新工艺流程节省循环冷却水用量68.7%;在同等耗电量的情况下,压缩机打气量增加9 156 m3/h(标态),折合氨产量2.1 t/h以上,吨氨电耗降低约115 kW·h。

(3)通过对目标企业3台压缩机组的经济性分析可知,新工艺技术方案的投资回收期约为7.4个月,经济效益显著。

[1]王璐,闫润生.热管技术在中低温烟气余热回收中的应用[J].工业锅炉,2014(1):36- 38.

[2]温志梅.余热-地热源溴化锂吸收式热泵机组研究[D].唐山:河北联合大学,2012.

[3]王江,赵治泉.溴化锂制冷技术在氨合成系统中的运用[J].中氮肥,2013(3):14- 15.

[4]魏新利,汤本凯.降低压缩机吸气温度对排气量和功耗的影响分析[J].化肥工业,2012(3):29- 32.

[5]陈倩倩.合成氨反应器及工艺流程的模拟计算[D].上海:华东理工大学,2011.

[6]王定标,张荣,向飒,等.氨合成工段过程模拟与优化[J].郑州大学学报(工学版),2009(4):48- 52.

[7]杨玉和,徐显明,李方伟,等.合成氨系统反应温度对能耗影响模拟研究[J].天然气化工,2005(6):19- 22.

[8]孙兰义.化工流程模拟实训[M].北京:化学工业出版社,2012.

Study of Waste Heat Utilization of Nitrogen Hydrogen Compressor Interstage Gas of Synthetic Ammonia Plant

MA Fenglan1, MENG Xiangrui2,3, LIU Hong2,3, MAO Wenrui2,3, WEI Xinli2,3

(1.Zhengzhou Safety Production Education CenterHenan Zhengzhou450006;2.Ministry of Education Engineering Research Center of Thermal System Energy Saving Technology and EquipmentHenan Zhengzhou450001; 3.School of Chemical Engineering and Energy, Zhengzhou UniversityHenan Zhengzhou450001)

In connection with synthetic ammonia production system, a new process technology scheme to recover waste heat of nitrogen hydrogen compressor interstage gas is proposed. The scheme, which uses the recovered waste heat of nitrogen hydrogen compressor interstage gas to drive lithium bromide absorption refrigerator to make cooling water, then the cooling water is used to cool primary entrance gas of compressor, can achieve the aim of reducing energy consumption of compression section and improving productivity. Study results of compression section of 240 kt/a synthesis ammonia production plant indicates that this scheme can save nearly 2/3 of circulating cooling water; under same power consumption, the capacity of the compressor will increase 9 156 m2/h (standard conditions), converted into ammonia output it is above 2.1 t/h, power consumption per ton of ammonia can decrease about 115 kW·h; investment recovery period of the new scheme is approximately 7.5 months.

waste heat utilizationnitrogen hydrogen compressorinterstage gaslithium bromide absorption refrigerationeconomic analysis

马凤兰(1964—),煤田地质与勘探工学学士,工程师。

X706

A

1006- 7779(2016)04- 0033- 07

2016- 05- 05)