邯钢热镀锌线无氧化加热炉对镀层黏附性影响分析

2016-10-10张洪涛

张洪涛

(河北钢铁集团邯郸分公司冷轧厂, 河北 邯郸 056015)

邯钢热镀锌线无氧化加热炉对镀层黏附性影响分析

张洪涛

(河北钢铁集团邯郸分公司冷轧厂, 河北邯郸056015)

结合邯钢冷轧厂热基镀锌机组的生产实践经验,分析影响镀层黏附性的几个关键因素,包括无氧化加热炉烧嘴的倾斜度、加热炉空燃比的设置以及炉区保护气体的比例等,并提出解决镀锌产品镀层脱锌的措施。

热镀锌黏附性加热炉

镀锌板凭借良好的金属耐腐蚀性和规则的表面质量成为在建筑、农业、交通等行业长期使用的金属材料,也是近年来使用量增长较快的钢材品种之一。钢材的防腐在整个社会建设和发展中具有重要的经济意义,据统计,全世界每年因腐蚀而报废的金属制品重量大约相当于金属产量的1/5,其损失按照重量计算非常庞大。然而有些金属因腐蚀而产生的损失不能仅仅以重量来计算,大量因腐蚀而报废的金属制品的制造价值往往比金属本身的价值高。若钢板和镀层结合不牢导致锌层脱落,从而失去镀锌层的牺牲阳极保护,长时间一定会造成基板腐蚀,失去镀锌板的使用价值,造成极坏的影响,已成为生产中重点关注的问题[1]。

1 热镀锌无氧化加热炉空燃比对镀层附着性的影响

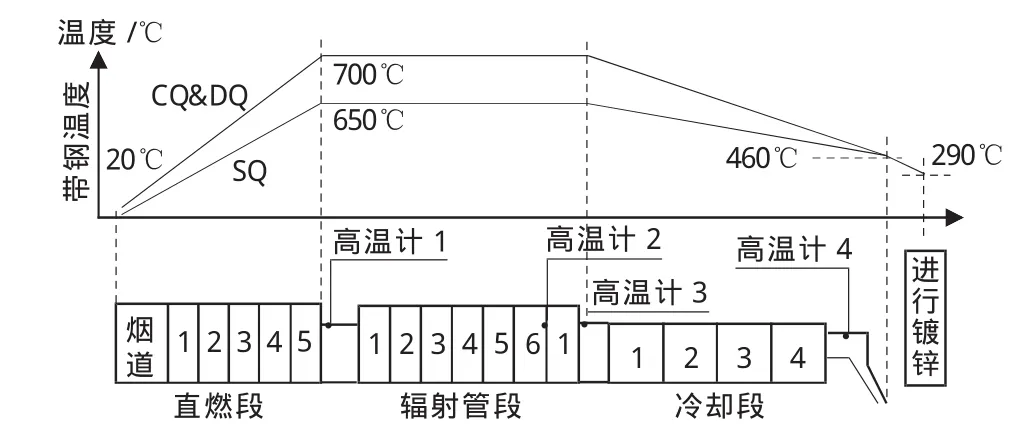

邯钢热镀锌线采用的是改良森基米尔加热工艺,其炉形结构如图1所示。

图1 热镀锌线加热炉配置图

热镀锌线加热炉的FF段(Free Flame Area)是影响锌层附着性能的关键环节,镀层锌层的脱落主要受到其气氛和温度的影响。正常状态下将FF段空燃比控制在0.8~0.95,对其调整的要求有以下几点:

1)若带钢进入到加热炉在FF段后表面被氧化,则基本不能够在辐射管和冷却段被完全还原。FF段采取煤气和空气直接参与燃烧的方式,火焰直接进入炉内,烧嘴和带钢表面距离只有400 mm。空燃比的设定必须保证空气全部消耗完,以免未消耗完的氧对带钢产生氧化。加热炉的空气分配采取一根主管路分成10条支管路,由于距离原因造成烧嘴空气量的分配不同,因此空燃比的调整不能高于0.95。

2)待加热炉炉内的耐材检修完成后,在砌炉时使大量的水份留存在炉墙的内部,检修后对加热炉进行烘炉既可以保证炉内气氛的迅速建立,又可以保证耐材的使用寿命。

3)当焦炉煤气热值出现波动,低于3 800 kJ时会产生一定的氧化性。热值的波动意味着组分发生了变化,可燃物的减少造成正常配比的空气中的氧不能完全消耗。氧一旦剩余,在高温下会立刻将带钢表面氧化。

假设为完全燃烧,焦炉煤气燃烧反应方程式为:2H2+O2=2H2O,CH4+2O2=CO2+2H2O,2CO+O2=2CO2,CH4+3O2=2CO2+2H2O。

根据反应方程式可知,焦炉煤气的各组分消耗氧气的需求量是不同的。当热值大幅度降低后,如果不及时对加热炉FF段内的空燃比作出相应调整,会产生剩余空气,使带钢表面产生一定的氧化膜,影响锌层的附着力。带钢进入锌锅内镀锌时,要求带钢具有粗糙的纯铁表面,只有这样带钢才有可能在镀锌时与锌液中的铝进行完美结合,形成黏附力较好的Fe2Al5中间层(锌层形成过程如下页图2所示),而带钢表面还原程度的保障,需要靠调节加热炉的工艺参数和煤气热值的稳定性来共同完成。

图2 热镀锌锌层结构及形成示意图

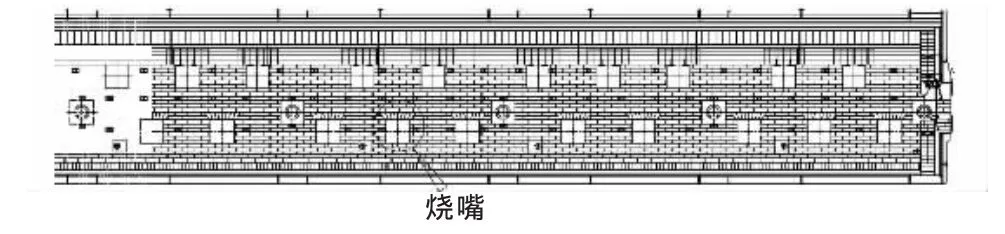

当焦炉煤气热值发生变化时,在生产中可采取非常规的空燃比调整。调整如下:当煤气热值大于3800kcal/m3时,炉区采取自动控制,将空燃比设定为0.85~0.95;当煤气热值为3700~3800kcal/m3时,炉区空燃比设定调整见表1;当煤气热值为3 600~3 700 kcal/m3时,炉区空燃比设定调整见表2;当煤气热值低于3 600 kcal/m3时,1 h内应急炉区空燃比设定调整见表3。

表1 煤气热值为3 700~3 800 kcal/m3的炉区空燃比设定值

表2 煤气热值为3 600~3 700 kcal/m3的炉区空燃比设定值

表3 煤气热值低于3 600 kcal/m3时,1 h内应急炉区空燃比设定值

若煤气热值低于3 600kcal/m3持续1h后,会导致炉温下降。当单区炉温低于1200℃后,炉内氧化气氛会随温度降低而增加;当炉温在1 000~1 100℃区间内,带钢进入弱氧化区间,表面镀层附着力会下降;当炉温低于1 000℃后进入氧化区间,镀层会由于带钢表面残留物的不稳定而呈断续脱锌状态,此时必须停机调整煤气热值至正常后再启动生产线,否则会使产品质量处于失控状态。

2 无氧化加热炉烧嘴设备对镀层黏附性的影响

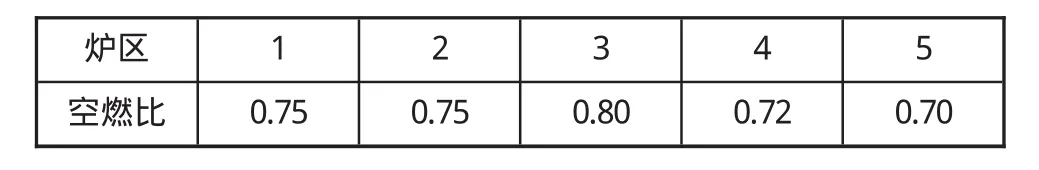

邯钢热镀锌线改良森基米尔法加热炉无氧化加热段各区烧嘴采取上下烧嘴交替分布形式(见图3)。

图3 炉区烧嘴布置图

随着加热炉使用时间的增加,炉区的耐材和炉壳会发生变形现象。当烧嘴和炉壳出现变形后,烧嘴喷射出的火焰会随发生路径改变。

当下烧嘴向上倾斜时会出现火焰接触带钢的情况,将带钢局部氧化,而炉区后部的氢气又无法对其进行还原,此时火焰接触部位的镀层就会沿带钢方向的固定部位脱落。

当上烧嘴出现向下倾斜时,会发生和下烧嘴向上倾斜时相同的结果。

当上烧嘴出现向上倾斜时,烧嘴火焰会向上燃烧,当倾斜到一定角度时火焰会影响炉顶的高温计系统的测温效果,使高温计只能检测到火焰的温度,而不能检测到该区炉膛的温度。当检测到炉温较高时,自动控制系统会逐步将该区的空气和煤气的流量下调,造成炉膛实际温度降低,加热效果下降,最终导致带钢脱锌。

当烧嘴出现左右倾斜时,会使烧嘴出现火焰干涉现象,对冲的火焰会烧向运行的带钢,使带钢局部氧化、镀层局部脱落。

因此,在实际安装和检测烧嘴时要对烧嘴的角度进行调整并限制其角度。目前可根据带钢与烧嘴间的垂直距离调整安装角度(如表4)。若安装角度出现大的偏差,炉膛加热后会使烧嘴随着炉壳的变化进一步产生变形,造成炉内带钢的氧化。

表4 热镀锌加热炉烧嘴安装角度表

3 炉区保护气体对镀层黏附性的影响

炉内保护气体主要是指在加热炉内通入的对带钢具有保护作用、阻止带钢进入锌锅前表面被氧化的气体,一般由氢气和氮气(也可以使用氦气等惰性气体)按一定比例混合而成,又称为HNx。在带钢连续热镀锌生产过程中,向炉内通入适量的氢气可把带钢表面存在的微氧化膜还原,使其表面变成具有活性的海绵纯铁,增强带钢的浸镀结合力。氮气作为中性气体可填充到炉膛的空间内,避免空气的进入,保护带钢在加热炉内不被氧化,也可以避免氢气与氧反应产生氢爆。生产线中提供保护气体的设施包括氮氢混合站、氮气分配站、氮气纯化装置。氮氢混合站是热镀锌生产线中非常重要的配套设施,关系到热镀锌生产线的正常运行;氮气分配站是保证炉外旋转部件密封和停炉安全的一套系统;氮气纯化装置可以去除氮气内的氧,保证氮气的纯度。这三种配置是根据镀锌的生产工艺要求,专门设计的一套全自动的控制系统[2]。

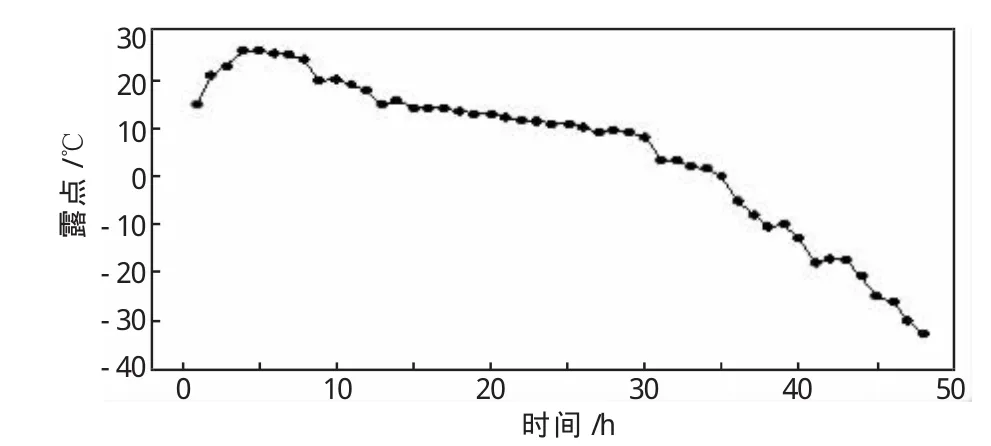

开炉前在氮气中输入体积分数为5%的氢气,启动炉内风机使其保持正压状态。当炉子出现漏点时将氢气释放入大气内,可以检测炉子的密封性。在生产过程中,热处理时氢与氧可在任何温度下反应生成水,因此炉内的露点会发生变化,尤其在生产线启停的过程中露点变化明显,如图4。

从生产实际中观察,若炉内露点连续呈水平状态或上升状态,则会存在两种问题。一种是炉内冷却风机进口部位为严重负压点,有空气被吸入,造成炉内氧化气氛,当露点高于18℃、氧含量(氧的质量分数)高于50×10-6时会出现漏钢和脱锌现象;另一种为高纯氮气内混入空气或氧气,造成炉内露点和氧含量升高,产生脱锌现象。若出现第二种现象应立即开启氮气纯化设备的除氧器加热装置,将氮气内混入的氧消耗掉,保证正常的生产进行。

图4 热镀锌线正常开车48 h的露点变化

4 结语

邯钢厚板带热镀锌生产线于2003年投产,是国内最早的以热轧板为基板的镀锌线。综合分析其生产中出现的镀层黏附性的各种情况及对镀层黏附性的影响因素并得到了生产实践的检验,很好地保证了热镀锌镀层的黏附性。

[1]李九岭.带钢连续热镀锌[M].北京:冶金工业出版社,1987:130.

[2]许秀飞.钢带热镀锌技术问答[M].北京:化学工业出版社,2009:142-171.

(编辑:贺焱)

Analysis of the Influence of Non-oxidizing Furnace on Coating Adhesion of Handan Steel Hot Galvanizing line

ZHANG Hongtao

(Cold Rolling Mill of Handan Iron and Steel Company,Hebei Iron and Steel Group,Handan Heibei 056015)

With the production experience of hot galvanizing base unit in Hangang cold rolling mill,some key factors that affect the adhesion of the coating are analyzed,including the inclination of non-oxidzing furnace burner,the setting of air-fuel ratio in heating furnace and proportion of shielding gas in furnace area,and the solutions of coating ezincification of galvanized products are put forward.

hot dip galvanizing,adhesion,furnace

TG174.44

A

1672-1152(2016)02-0091-03

10.16525/j.cnki.cn14-1167/tf.2016.02.35

2015-12-31

张洪涛(1977—),男,从事热镀锌生产技术工作,热镀锌线工程师。