基于网格映射的车身覆盖件精细模面设计研究

2016-10-08聂昕毛定山王辉

聂昕 毛定山 王辉

摘 要:由于机台和模具变形、制件减薄等因素的影响,造成合模时模面间隙与板料成形零件厚度不一致而导致模具研合率低.针对上述问题提出了一种新的模具模面精细化补偿方法,针对该补偿方法提出了一种基于二分法的网格变量映射新算法来实现不同网格变量之间的精确映射.该设计补偿方法在工艺设计阶段即可对模具型面进行相应的变形补偿,以抵消实际模具结构变形对成形件质量的影响.应用实例表明,该映射算法在精度和速度上有较大的提高,该补偿方法能够解决模具调试阶段研合率低的问题, 大大提高了首次合模率.

关键词:网格映射;冲压机台;变形;模面补偿;合模率

中图分类号:TG386.3 文献标识码:A

Abstract:Due to the impact of the elastic deformation of tools and press, and the blank thinning and other factors, the die surface gap is not consistent with the thickness distribution of the stamped part, which leads to low spot rate. With regard to the problem mentioned above, a new mesh mapping algorithm based on binary search was presented, which can realize the accurate mapping between different meshes,and then, a new methodological scheme was developed for the compensation of the die surfaces. In the early design stage, the new methodology can guide the engineer to modify the die surface, thus offsetting the influence on quality caused by the deformation of tools. Application example has shown that the new mapping algorithm not only improves the accuracy but also improves the search speed. The methodology can solve the problem of low spot rate and noticeably improve the first-time contacting ratio.

Key words:mesh mapping; cold forming machines; deformations; die surface compensation; contacting ratio

大型汽车外覆盖件冲压模具的设计制造是汽车制造业的关键技术之一,是制约我国汽车工业发展的一个瓶颈环节.汽车覆盖件是通过模具上下模型腔相互贴合而成形的,因此零件成形质量是由模具型腔保证的.模具主体一般采用铸造成形,为减轻模具重量,模具采用中空的壳体结构,为了安装顶杆支撑压边圈,压机工作台面中间镂空,所以当其受力较大时,压机的挠度变形,模具弹性变形,制件的减薄,这些影响因素最终将导致上下模型腔之间在合模到底时存在不等间隙.传统上主要依靠钳工不断研配修模试模来消除这些因素的影响,严重影响了模具的生产周期.为了缩短模具开发周期,减少钳工调模修模时间,应该在前期即模具型面设计阶段,综合考虑各影响因素并对模具型面进行补偿,近年来关于模具型面的研究一直是国内外学者研究的热门课题之一[1-3].

汽车大型外覆盖件模具重量一般在20 t左右,工作时的成形力有几百吨甚至上千吨,在大的成形力下,模具已不可视为刚体[4].夏国栋[5]使用拍照测量系统Tritop对发动机罩内板模具在600 t成形压力下进行测量,发现分模线处与模具中部间隙差达到0.27 mm.Choi等[6]考虑模具弹性变形对成形过程的影响,对比发现:考虑模具弹性变形能更加准确地预测板料成形及回弹.Firat[7]对某模具进行模具结构分析,结果表明:当成形力为676 t时,凸模最大变形为0.86 mm,但其忽略了模具实际受力情况.Poao 等[3]为了提高首次合模率,在设计阶段对模具结构进行分析来补偿型面,使模具研发周期缩短了30%,其冲压成形性分析与模具结构在一次分析中完成,建模较困难且计算时间长.张贵宝等[8]针对上述分析存在的问题,提出了一种基于板料成形数值模拟的冲压模具结构耦合分析方法,开发了网格变量映射算法,但该映射方法存在搜索时间长,精度不高等问题.李洲等[9]对插值映射算法进行了改进,提出了另一种网格变量插值映射算法,但当模具网格与冲压网格尺寸相差较大(尤其是模具圆角附近),节点位置不一致时,也存在精度不高的问题.Hyperworks开发了基于压强的网格变量映射模块,其采用统一的半径r去搜索冲压网格,将导致模具圆角处网格搜索到更多冲压网格,相邻的模具网格不可避免地同时包括同一个冲压网格,这将使映射后的压强值整体偏大.Chen等[2]基于张贵宝提出的映射算法,考虑了模具变形及制件减薄对合模率的影响,但其忽略了机台变形,且减薄率的补偿没有考虑模具变形的影响.龚志辉等[10]基于型面节点的补偿量,提出了可直接用于模具型面加工的型面构建方法,但其型面补偿值的获得是以刚体模具为前提的,没有考虑模具及机台变形对补偿值的影响.

上述关于模具结构变形的研究中,大部分假设机台是刚体,但针对大型汽车覆盖件尤其是外板件,其模具受力大且制件外观质量要求高,压机的变形是导致外观件质量达不到要求的主要原因之一.

本文基于上述问题提出了一种新的模具模面补偿方法.该补偿方法不仅考虑了模具变形对合模间隙的影响,而且重点结合机台变形、制件减薄等影响因素更精确地对模具型面进行补偿.针对模具及机台变形的补偿提出了基于二分法的网格变量映射新算法,该映射算法避开了变量插值存在的问题,使映射精度有较大的提高;针对制件减薄率的补偿,考虑了模具变形对减薄率的影响,得到更精确的减薄率补偿值.

1 精细模具模面补偿设计方法

1.1 模具模面补偿方法

通常情况下,汽车外覆盖件模具体积大而且结构复杂.图1为单动压机结构变形趋势图,由图1可看出,当机台在受力时不可避免地产生挠度变形,随着工作台面的变形从而带动下模发生更大的变形.采用文献[11]所述的方法将冲压成形与模具结构在一次仿真分析中完成,问题的复杂程度高且网格划分的工作量很大,计算时间长.采用映射相结合的耦合方法能在保证分析精度的情况下大大减少分析的时间,降低问题的复杂度,该设计方法的补偿精度关键在于载荷力映射的精度.本文所提的模具模面补偿方法及其步骤如下:

1)采用显式算法对覆盖件进行冲压成形数值仿真,获取成形过程最终时刻板料与模具间的作用力.

2)采用本文所开发映射程序将作用力映射到模具网格的表面节点上.

3)将映射力作为已知力的边界条件,并采用隐式算法进行模具刚度分析.这一步需将压机作为弹塑性体来建模,考虑其变形对结果的影响.得到凹模模面节点的变形补偿ui,凸模模面节点的变形补偿vi,机台变形补偿wi.

4)考虑最终时刻模具变形对制件减薄率的影响,输出变形后的模面替换初始模面进行成形性仿真分析,获取制件节点减薄补偿值,再将其映射到凹模模面得到仅考虑制件减薄的补偿量ei.

5)将上述4个方面的补偿量叠加,得到凹模型面节点总的补偿值,再以凸模为标准型面,基于型面节点总补偿量对凹模补偿修改.补偿方式采用本文作者[12]提出的型面补偿SGD算法,能保证曲面的质量、光顺程度,从而获得更精确的可直接数控加工的凹模补偿型面.

6)检查初始合模间隙是否达到要求,若没达到要求则返回步骤1)重新补偿.

本文提出的模面补偿流程如图2所示.

1.2 网格变量映射算法

由于汽车车身零件的冲压成形和模具强度分析2种仿真对有限元模型网格的要求不同,冲压成形网格是自适应局部细化的壳单元,而模具强度网格是比较均匀的体单元,为了实现二者之间力的精确映射,需开发基于网格的变量映射算法.本文针对Hyperworks软件基于压强映射模块的精度不足,提出了一种基于二分法的网格变量映射新算法,其特点是首先避开了压强变量映射的弊端,将单元压强信息转化为节点力再去映射;并将三维信息化为一维再利用二分法来快速搜索.这样不仅提高了搜索效率,还使壳单元与体单元之间力的映射更加准确.相关算法如下.

1.2.1 压强的转化

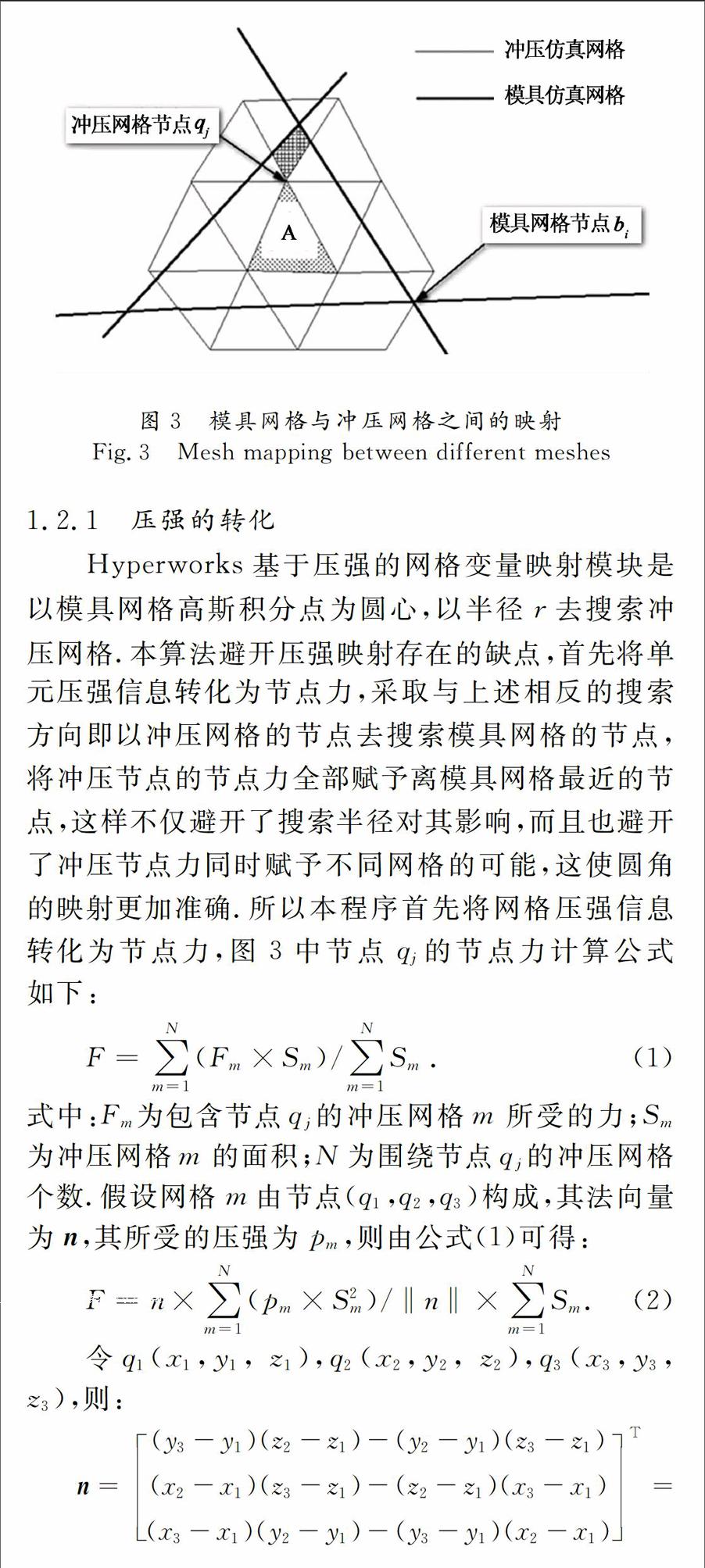

Hyperworks基于压强的网格变量映射模块是以模具网格高斯积分点为圆心,以半径r去搜索冲压网格.本算法避开压强映射存在的缺点,首先将单元压强信息转化为节点力,采取与上述相反的搜索方向即以冲压网格的节点去搜索模具网格的节点,将冲压节点的节点力全部赋予离模具网格最近的节点,这样不仅避开了搜索半径对其影响,而且也避开了冲压节点力同时赋予不同网格的可能,这使圆角的映射更加准确.所以本程序首先将网格压强信息转化为节点力,图3中节点qj的节点力计算公式如下:

3)遍历冲压网格dqi去寻找Dbr中满足dqi-Dbr 这里采用计算节点到圆点的距离,可将三维信息投影到一条轴上然后采用二分法去搜索,化三维问题为一维问题,但会出现一个问题,就是最终搜索到的点有可能是我们想要找的点的同心圆或接近同心圆上的点,这里通过逐一计算两点之间距离来判断是否是最近的点.此方法的核心就是先把三维信息投影到一维,然后快速地搜索到一块小区域,这块区域包括了我们所想要的点,然后再在这块小区域内进行逐一对比,取出最优点.采用上述算法避免了遍历所有的点,大大提高了搜索效率. 1.3 考虑模具变形的采用耦合分析法的减薄率补偿 显式算法适合于冲压成形性分析,隐式算法适合于模具结构分析,因此,考虑模具变形的冲压成形性分析最好是结合两者的优势.在此采用冲压耦合成形性仿真,该仿真流程如图5所示.板料成形性分析采用显式算法,假设模具是刚体,输出模具界面节点力,用本文开发的网格变量映射算法将节点力映射到模具模面上,采用隐式算法对模具结构进行分析,输出变形后的模具型面替代以前的模面进行冲压成形性分析,获取制件减薄率d的信息.对于图3中冲压网格节点q被n个单元环绕,节点q处的减薄补偿量为: 2 模具型面补偿应用实例 2.1 算法对比验证 以某汽车前门外板为例,进行载荷映射算法的验证与结果对比.图6(a)和图6(b)分别为采用二分法映射算法与Hyperworks映射模块映射后凸模的受力模型对比.由图6(a)可知,力分布密度与映射前基本一致.表1为采用2种不同映射算法映射后节点力总和的对比,由表1可知,本算法映射前后力的总和基本一致. 2.2 实际应用 以国内某乘用车前门外板模具为例进行实例验证,该前门外板材质为DC03,厚度为0.7 mm,材料参数如表2所示,图7为按照传统设计方法在成形压力下采用压铅丝法测得的型面各个区域的首次合模间隙值,间隙值为0.7~0.99 mm,在中央区域的最大值为0.99 mm,为了使中部区域着上色,打磨量应在0.29 mm以上. 为了使合模间隙尽量一致,提高首次合模率,减少钳工调模修模量,在这里采用流程图2所述的模具模面补偿设计方法对其进行重新补偿设计.冲压成形中,材料的本构模型采用Barlat 89屈服准则,其能全面反映面向各向异性和屈服准则指数对板料成形过程中的塑性流动规律以及成形极限的影响,其函数形式如下:

首先对板料进行成形性分析,为了使计算结果更准确,模面与实际一致,使用实体拉延筋进行仿真,获取模具在到底时刻单元网格的压强信息文件.仿真成形结果如图8所示,右边是现场拍摄照片,左边是仿真分析图,对比可知,仿真与实际的流料基本一致,一定程度上说明了模具界面力的准确性.

将力映射到模具模型上后,采用Abaqus求解器进行仿真分析.模型采用约束机台下表面6个自由度(SPC=1~6),压边圈施加210 t的支撑力,有限元模型如图9所示.凸模、凹模、机台的位移变形云图如图10所示.

图10(a)是考虑了机台变形的凸模模面变形值,可以看出凸模中间区域位移变化最大,最大位移达到0.339 mm.由于工作型面只是其一部分,而凸模模具型面变形位移值包含了全部位移,其位移中的部分位移是所有模具型面节点都具有的共同位移,这部分位移不需要去补偿而应该减去.共同位移值即该型面所有节点中最小位移值,图10中凸模z向最小位移量是0.203 mm,其共同位移即为0.203 mm.图8中1-5所指部位为测点的位置,其z向变形值及减去共同位移值后的补偿值如表3所示.

输出变形后的型面,替换原有模具型面,采用耦合冲压成形仿真分析得到考虑模具弹性的制件减薄率的信息.图8中5个测点处制件减薄率及仅基于制件减薄的补偿量如表4所示.由表4可知,考虑模具变形的减薄率整体低于传统方法分析的减薄率,这是因为传统分析方法把理想的模具模面当成刚体考虑,模具之间接触面积比考虑模具变形的接触面积大,使模具摩擦力整体大于考虑模具变形的摩擦力.由于实际中模具本身存在变形,所以采用耦合分析方法更接近于实际值.

图11为影响合模间隙各影响因素变形值对比图.从图11可看出,机台的挠度变形值是最大的,机台的变形值几乎占总变形值的50%;其次是制件减薄的变形值,占35%左右;再次是凸模本身的变形值,占13%左右;变形最小的是凹模本身.由此可知机台变形、制件减薄、凸模变形是影响合模间隙不一致的3大主要因素,文献[2]中忽略机台变形对合模间隙的影响是考虑欠妥的.

得到模具基于机台的补偿、制件减薄的补偿、凹凸模本身变形的补偿值后,采用公式(7)计算凹模总的补偿量.得到图8所示的5个测点部位z向最终补偿值如表5所示.

以凸模为标准型面,对凹模进行补偿修改.由表5可知,最大补偿值为0.311 mm,在实际工程应用中,外板件实际值为0.2~0.5 mm,符合工程实际情况,根据本补偿流程能得到具体补偿值.基于型面节点的变形量,采用作者提出的有限元型面补偿SGD算法对凹模进行补偿设计和修正,可得到满足实际加工要求的模具模面.将加工数据的凹模型面替换为变形补偿后的模具型面,凸模型面保持不动,达到模具在空载状态下的中间紧压、四周空开的不等间隙态势,最终实现模具在合模时模面间隙与板料成形后零件厚度一致来提高研合率.现场测量的间隙值如图12所示,调模2次后合模的间隙值控制在0.73 mm以内,使该类似模具平均调模次数由5次降为2次,大大缩短了模具研配次数,使钳工调模修模的时间大约缩短了60%.

3 结 论

1)提出了一种新的模面补偿方法.该方法不仅主要考虑了模具变形对合模间隙的影响,而且结合机台、制件减薄等影响因素对模具型面进行补偿.对比分析可知:机台变形、制件减薄、凸模变形是导致合模间隙不一致的3大主要因素.从影响因子来说,机台变形>制件减薄>凸模变形,仅考虑模具变形的模面补偿对于外观件质量的改善是有限的.

2)基于该补偿方法开发了基于二分法的网格变量映射新算法,大大减少了映射时间并提高了映射精度.

3)将新的补偿策略应用于国内某乘用车前门外板模具型面前期设计上,很大程度上解决研合率低的问题,明显提高了模具首次合模率,验证了该方法的工程实用性.

利用本文提出的补偿设计方法可以准确预估模具型面的变化,指导模具型面的设计修改,最终实现模具在合模时模面间隙与零件厚度一致的状态.

参考文献

[1] LEE S,JEONG M,KIM B,et al. Die shape design of tube drawing process using FE analysis and optimization method[J].International Journal of Advanced Manufacturing Technology, 2013, 66(1/4): 381-392.

[2] CHEN J,XU D,XIA G,et al.Geometric compensation for automotive stamping die design integrating structure deflection and blank thinning[J].International Journal of Advanced Manufacturing Technology,2013,66(9/12): 1449-1456.

[3] POAO D D,LACALLE L N L D,LPEZ J M,et al.Prediction of press/die deformation for an accurate manufacturing of drawing dies[J].International Journal of Advanced Manufacturing Technology,2008,37(7):649-656.

[4] AITHARAJU V,LIU M,DONG J,et al.Integrated forming simulations and die structural analysis for optimal die designs[J].AIP Conf Proc,2005,778(1):96-100.

[5] 夏国栋.汽车覆盖件冲压模具精细化设计的关键技术研究[D].上海:上海交通大学材料科学与工程学院, 2011.

XIA Guo-dong.Research on the key technologies for accurate design of automotive body panel stamping die[D].Shanghai: College of Materials Science and Engineering, Shanghai Jiaotong University, 2011.(In Chinese)

[6] CHOI K Y,LEE M G,KIM H Y.Sheet metal forming simulation considering die deformation[J].International Journal of Automotive Technology, 2013, 14(6):935-940.

[7] FIRAT M.Computer aided analysis and design of sheet metal forming processes:part III:stamping die-face design[J].Materials & Design,2007,28:1311-1320.

[8] 张贵宝,陈军,王晓方.基于板料成形数值模拟的冲压模具结构分析方法[J].机械工程学报,2008,44(8):174-179.

ZHANG Gui-bao,CHEN Jun,WANG Xiao-fang. Methodology of stamping die structure analysis based on sheet metal forming numerical simulation[J]. Chinese Journal of Mechanical Engineering,2008,44 (8):174-179.(In Chinese)

[9] 李洲,杨旭静.网格变量映射方法在有限元分析中的应用[J]. 汽车工程,2012, 34(11):1049-1053.

LI Zhou, YANG Xu-jing. The application of mesh variables mapping to finite element analysis[J]. Automotive Engineering,2012,34(11):1049-1053. (In Chinese)

[10]龚志辉,李琳,周顺峰,等.汽车覆盖件拉延模具精确型面构建方法研究[J].湖南大学学报:自然科学版,2014,41(10):1-6.

GONG Zhi-hui,LI Lin, ZHOU Shun-feng,et al. Research on the accurate surface construction of automobile panel drawing die[J].Journal of Hunan University:Natural Sciences,2014,41(10):1-6. (In Chinese)

[11]KEUM Y T,AHN I H,LEE I K,et al.Simulation of stamping process of automotive panel considering die deformation[J].Numerical Simulation of 3D Sheet Metal Forming Process, 2005, 778(1):90-95.

[12]聂昕,成艾国,申丹凤,等.型面修改的新算法SGD及其在回弹补偿中的应用[J].中国机械工程,2008,19(24):2972-2976.

NIE Xin,CHENG Ai-guo,SHEN Dan-feng,et al.New algorithm SGD of surface modification and its application in springback compensation[J].China Mechanical Engineering,2008,19(24):2972-2976.(In Chinese)