基于降油耗目的的凸轮轴方案研究

2016-09-28乔海波朴钟南郄彦丽萨如拉石峻铭

乔海波 张 鹏 朴钟南 郄彦丽 萨如拉 石峻铭

(1-长城汽车股份有限公司技术中心河北保定0710002-河北省汽车工程技术研究中心)

基于降油耗目的的凸轮轴方案研究

乔海波1,2张鹏1,2朴钟南1,2郄彦丽1,2萨如拉1,2石峻铭1,2

(1-长城汽车股份有限公司技术中心河北保定0710002-河北省汽车工程技术研究中心)

基于目前国家的油耗法规要求,以一台1.5L气道喷射增压汽油机为研究对象,制定两个凸轮轴方案,通过小负荷减小气门重叠角,提高燃烧稳定性;中等负荷适当增加气门重叠角,提高内部EGR率,降低泵气损失以及HC和NOx排放;低速高负荷增大气门重叠角,提高低速扭矩;高速高负荷,减小气门重叠角,保证额定点性能等措施,在保证动力性的同时,降低发动机油耗,综合动力性、经济性确定最优方案.

气道喷射增压汽油机凸轮轴油耗动力性

引言

随着当今世界经济飞速发展,能源和环境形势日趋严峻,各国纷纷出台严格的油耗和排放法规进行应对。我国在2020年企业平均燃料消耗量限值为5.0 L/100 km。

本文主要从改变凸轮型线的角度出发,结合标定数据进行试验验证,在保证发动机动力性的同时,提高燃烧稳定性,降低油耗和排放。

1 方案制定及仿真分析

1.1凸轮轴方案

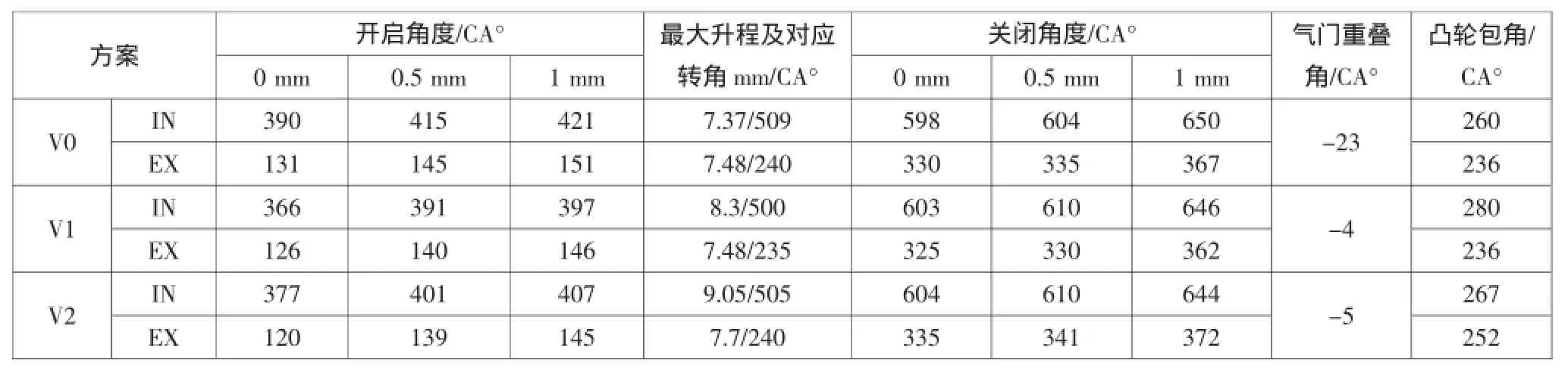

本次研究对象包括三个凸轮轴方案,V0方案为初始方案,V1、V2方案分别就气门升程、开启关闭相位和持续期等进行了相应调整,具体参数见表1。

1.2仿真分析结果

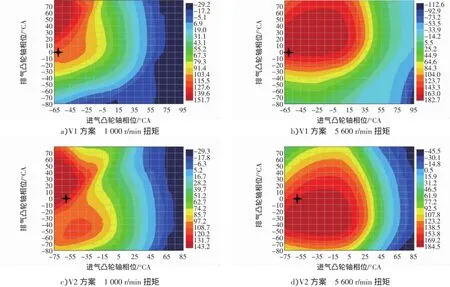

1.2.1燃油经济性分析

采用AVL boost分析软件对典型工况点转速为2 000 r/min、平均有效压力为0.2 MPa时油耗及残余废气系数进行分析,如图1所示,在现有排气凸轮轴初始安装相位,并且满足残余废气系数小于20%的条件下,进气凸轮在初始相位油耗达到最低;在385.7~391.3 g/(kW·h)范围内,V1凸轮轴方案油耗在378.8~385.8 g/(kW·h)范围内,V2凸轮轴方案油耗在378.9~385.4g/(kW·h)范围内。从分析结果可知,两个方案油耗降低幅度相当。

表1 凸轮轴参数表

1.2.2动力性分析

对V1、V2方案动力性进行分析,如图2所示,低速1000r/min时,在排气凸轮轴初始安装相位条件下,V1方案在进气VVT最大提前角(60°CA)扭矩达到103.4~115.5 N·m,是否能达到目标值110 N·m需进行试验验证。V2方案为120 N·m以上,满足目标。高速5 600 r/min时,V1方案扭矩为163~182.7 N·m,V2方案为169.2~184.5 N·m,是否达到目标值175 N·m也需要进一步试验验证。

图1 各方案2 000 r/min_0.2 MPa油耗和残余废气系数分析结果

图2 各方案性能分析结果

1.2.3干涉情况分析

为保证试验验证顺利进行,利用AVL EXCITE TD软件对V1、V2两个新方案凸轮轴装配后进排气门之间、以及气门与活塞之间在各运行工况下的间隙进行仿真分析,结果均大于1.2 mm的要求,不存在零部件干涉风险,满足试验需求。

2 试验装置及准备

2.1发动机

试验发动机为1.5L气道喷射增压汽油发动机,参数如表2所示。

表2 发动机参数表

2.2测功机

试验用测功机为电力测功机。包括冷却液外循环装置,风机以及温度、压力传感器若干。

2.3辅助设备

用于测量HC、NOx排量的HORIBA排放分析仪,用于测量各缸燃烧状况的AVL燃烧分析仪,及用于测量空燃比的ES630空燃比仪等。

3 试验工况及方法

3.1试验工况

3.1.1NEDC运行工况权重点

主要考察各工况点在不同凸轮轴方案和标定数据下的油耗和排放情况。

3.1.2外特性点

主要考察发动机动力性变化情况,以及油耗、排放情况。

3.2试验方法及数据确定

首先进行VVT扫点试验,在VVT允许的活动范围内,以5°CA为步长,过量空气系数在部分负荷控制为理论值1,大负荷以排气温度限值为边界,点火提前角在部分负荷控制在AI50最佳范围8~12°CA ATDC,大负荷调整为爆震边界,依次采集数据。

数据的选择,外特性以动力性为首要目标,同时兼顾油耗、排放和标定数据的平顺性。部分负荷以油耗为首要目标,同时兼顾排放和标定数据的平顺性。

然后进行喷油相位扫点试验,在上述VVT位置选定的基础上,从上一循环进气门关闭时刻开始,以30°CA为步长进行喷油相位扫点试验,直至油耗或排放数据出现明显转折或恶化时刻为止,过量空气系数在部分负荷控制为理论值1,大负荷以排气温度限值为边界,点火提前角在部分负荷控制在AI50最佳范围8-12°CA ATDC,大负荷调整为爆震边界,依次采集数据。数据的选择同VVT数据选择。

4 试验验证及结果

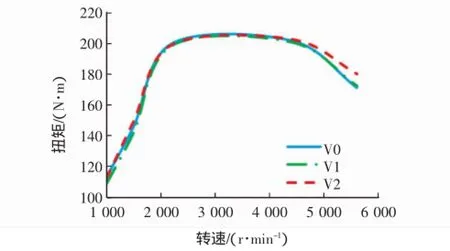

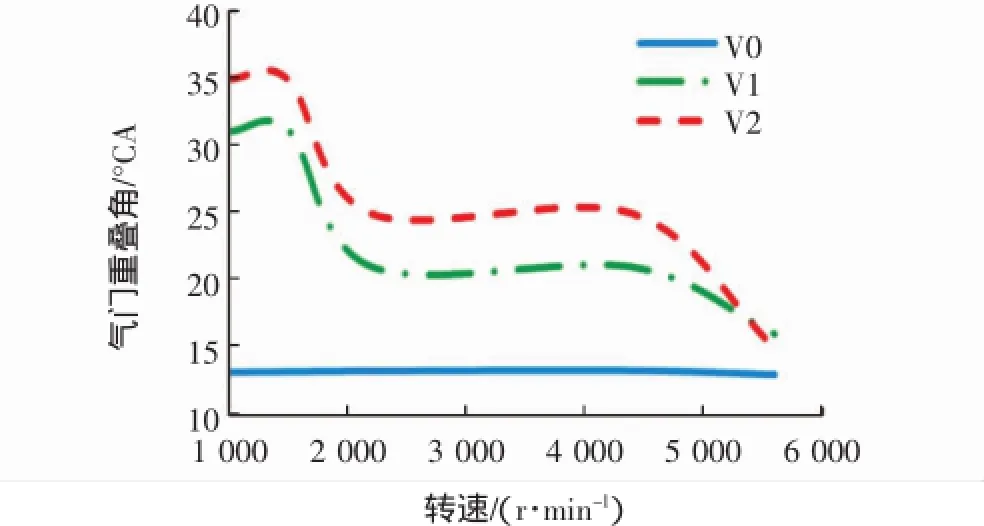

4.1动力性

由图3可见,V1方案在低速1 500 r/min以下扭矩略低于V0,原因是V1方案进气门开启持续期较长,废气回流作用明显,充气效率[1]相对其他两方案低,如图5所示,进气量的不足,导致扭矩的差异。V2方案重叠角大于V1,如图4所示,扫气[2]作用强,且进气门开启持续期较短,更多的新鲜空气充量使充气效率得以提高。在4 500 r/min以下性能与V0相当,在4 500 r/min以上性能高于V0方案。

图3 外特性扭矩

图4 外特性气门重叠角

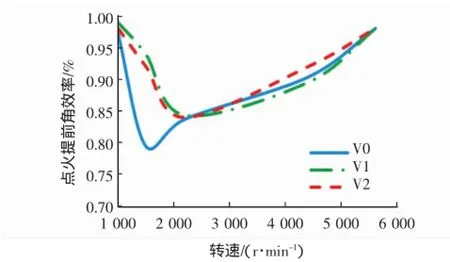

三个方案中虽然V0的充气效率最高,但与此同时高的进气压力(图6)使点火提前角受爆震影响无法提前,如图7所示,点火提前角效率相对较低,如图8所示,这些因素的叠加使低速扭矩与V2相当。

图5 外特性充气效率

综上,V2方案性能相对较好,中低转速外特性气门重叠角最大,增大了扫气效应,提高了充气效率,提高了中低速扭矩。高速大负荷气门重叠角相对减小,改善了进气响应速度,提高了高速性能。

图6 外特性进气歧管压力

图7 外特性点火提前角

图8 外特性点火提前角效率

4.2经济性

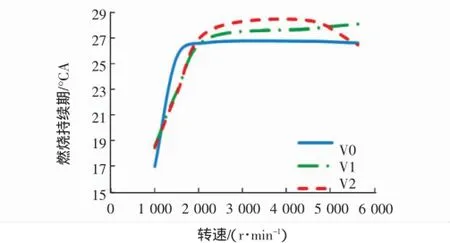

外特性点油耗率如图9所示,在5000r/min以前,V1方案最优,NEDC常用工况均在此范围内。在2000r/ min以内,主要由于V1方案相对较小的气门重叠角使其燃烧稳定性优于V2,如图10所示。在2 000 r/ min以后,由于V1方案相对较小的气门升程,加强了进入缸内气流的滚流作用[3],油气混合更充分,缩短了燃烧持续期,如图11所示。

图9 外特性油耗率

图10 外特性燃烧稳定性

图11 外特性燃烧持续期

同样可以看出,整个外特性区域V0方案燃烧稳定性是最差的,因此油耗率是最高的,在低速段因持续期的加长表现得尤为明显。

为便于对比,将V1、V2两个凸轮轴方案测得的NEDC工况油耗数据与V0方案数据相减,对差值进行对比,如图12所示,正值表示油耗率增加量,负值表示油耗率减少量。

由对比结果可见,V1、V2两个凸轮轴方案在NEDC运行工况点油耗率均有明显降低,且V1方案降低幅度最大。究其原因,对10个NEDC工况点燃烧数据进行比较,发现整体运行区域V1凸轮轴方案泵气损失低于V0、V2方案,如图13所示。

图12 NEDC运行工况点油耗率

图13 NEDC工况点泵气损失

将上述油耗数据输入AVL Cruise软件,拟合计算出NEDC工况100 km综合油耗:V0方案为8.08 L/ 100 km,V1方案为7.82 L/100 km,降低3.22%,V2方案为7.87 L/100 km,降低2.60%。

综上,在外特性工况和NEDC运行工况,V1、V2方案油耗均表现出了较为明显的优势,V1方案尤为突出。就单一零部件对整机油耗的贡献来说,是相当可观的。

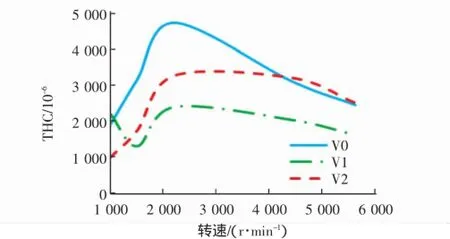

4.3排放性能

外特性点THC排放由低到高依次为V1<V2<V0,V1最优。NEDC工况点排放情况不尽相同,但整体V1、V2方案优于V0方案,V1方案降低幅度最大,如图14,图15所示,这与其燃烧质量是相对应的。

图14 外特性THC排放

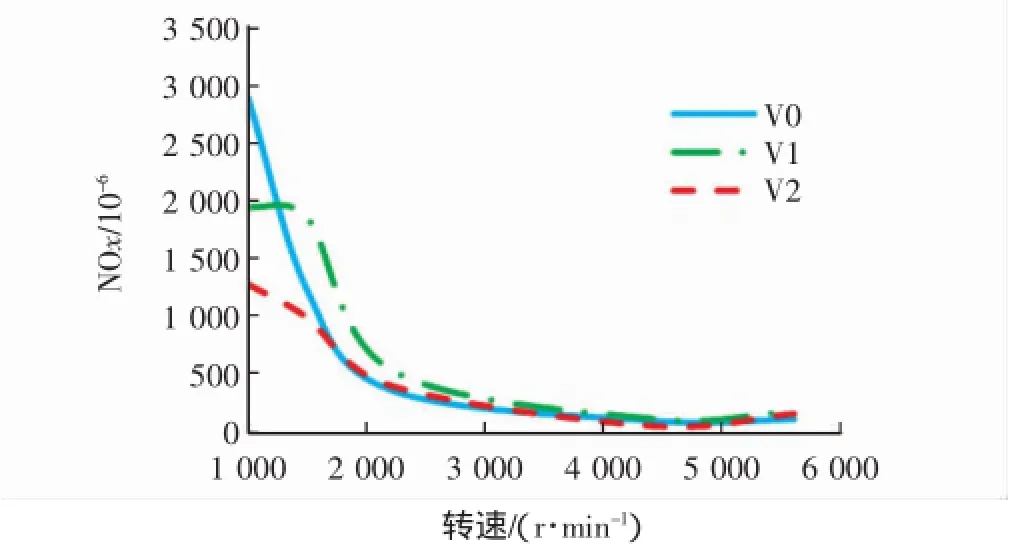

外特性点NOx排放,V1方案低速段高于其他两方案,整体差异不大。NEDC工况点整体NOx排放V1方案最低,如图16,图17所示。

图15 NEDC工况点THC排放

图16 外特性NOx排放

图17 NEDC工况点NOx排放

综上,整体而言,V1、V2两方案排放都有明显降低。V1方案大的进气开启持续期,增加了废气回流效应,使未燃气体再燃烧,降低了HC排放,同时降低了缸内温度,减少了NOx的生成,降低幅度相对较大。

5 结论

1)进气门开启持续期加长,可增加低速中小负荷的内部EGR效应,降低排放。同时减少泵气损失,降低发动机油耗。但不利于高速时进气量的提高,对大负荷性能造成损失。

2)进气门开启升程的大小,影响到缸内气流的混合形态,进而影响燃烧速率。气门升程的适当减小可以提高混合气滚流比,但不利于额定功率的提高。

3)进排气门重叠角的增加,可以降低泵气损失,降低燃油消耗率,同时增加稀释效应,减少排放,但不恰当的重叠角同样可能造成燃油通过扫气作用进入排气系统,造成油耗恶化,或者影响额定点性能的进一步提高。

4)本文中提及的V1、V2两个方案,在油耗上都已达到了最初设定的降低2.5%的目标值,美中不足的是油耗降幅较大的V1方案低速性能上的差距。任何一个方案的应用都需要针对特定的发动机状态经过充分的标定和验证,如针对本文中两个方案,V1方案如减小进气门开启持续期,降低进气稀释效应,会使低速性能有进一步的提高;V2方案如将进气相位推迟5~10°CA,减少燃油进入排气系统的可能,对油耗也会有进一步的改善。

1周龙保.内燃机学[M].北京:机械工业出版社,1999

2倪计民.汽车内燃机原理[M].上海:同济大学出版社,1998

3吴兆汉.内燃机设计[M].北京:北京理工大学出版社,1990

A Study on Camshaft Optimization based on Reducing Fuel Consumption Object

Qiao Haibo1,2,Zhang Peng1,2,Park Jongnam1,2,Xi Yanli1,2,Sa Rula1,2,Shi Junming1,2

1-R&D Center,Great Wall Motor Co.,Ltd.(Baoding,He Bei,071000,China)2-Automobile Engineering Technical Center of Hebei Province

Based on the fuel consumption regulations of our country,selecting a PFI turbo charged gasoline engine as the research object,we designed two new camshafts.In order to improve the combustion stability,the valve overlap at low load is reduced.The valve overlap at medium load increases to increase the EGR rate and pump loss and exhaust emission.At low speed high load,valve overlap increases to increase torque,and the overlap at high speed high load is reduced to ensure that the rated performance is enough. To determine the best plan,we need to take all these factors into consideration.

PFI,Turbo charge,Gasoline engine,Camshaft,Fuel consumption,Dynamic property

TK413.4+1

A

2095-8234(2016)03-0063-06

乔海波(1987-),男,助理工程师,主要研究方向为汽车发动机燃烧系统零部件设计研究及整机性能开发。

2016-03-15)