预拌机制砂混凝土不同于预拌天然砂混凝土质量控制措施及生产施工过程应采取的关键技术措施

2016-09-28杜朝阳

杜朝阳

(惠安县建设工程质量监督站 福建泉州 362100)

预拌机制砂混凝土不同于预拌天然砂混凝土质量控制措施及生产施工过程应采取的关键技术措施

杜朝阳

(惠安县建设工程质量监督站福建泉州362100)

机制砂因表面粗糙,棱角多,颗粒级配较天然砂差,导致机制砂混凝土的和易性较差,容易引起混凝土的外观缺陷,需采取各种有效的措施来解决这些质量问题。文章通过参与编制福建省《预拌机制砂混凝土生产及施工技术规程》(DBJ/T13-116)编制过程中的有关试验结果,比较分析了机制砂、天然砂混凝土生产及施工中有关技术措施,针对机制砂的特性,罗列出该规程中机制砂混凝土有别于天然砂混凝土的质量控制措施,以及在生产施工过程应采取的关键技术措施。

机制砂;预拌机制砂混凝土;石粉含量;养护;质量控制

0 引言

经除土处理,由机械破碎、整形、筛分制成的,粒径小于4.75mm的母岩为花岗岩、石灰岩的岩石、矿山尾矿颗粒,但不包括软质、风化的颗粒,叫机制砂。采用机制砂为主要细集料配制而成的预拌水泥混凝土,叫预拌机制砂混凝土。机制砂混凝土的拌制、运输、浇筑、振捣、养护、拆模等施工要求与天然砂混凝土施工基本相同,但受机制砂特性的影响,其原材料质量控制、混凝土配合比设计、生产及施工过程质量控制措施与天然砂混凝土又有不同的方面。

1 原材料质量控制措施

机制砂的品质决定混凝土的质量,直接影响建筑工程的质量。机制砂使用单位应根据国家现行有关标准规范的要求对进场机制砂进行复验,复验不合格的机制砂不得使用。机制砂所包含的石粉含量、母岩强度及压碎值指标、吸水率等都会对机制砂混凝土有关性能造成影响,在使用中尚须进行严格控制。

1.1石粉含量控制

机制砂中粒径小于0.075mm的颗粒含量称为石粉。机制砂由于是由机械破碎制成,其颗粒尖锐有棱角,表面粗糙,有利于提高骨料与水泥的结合力,但对混凝土的和易性是不利的。机制砂中因存在有适量的石粉,则弥补了这一缺陷。石粉与机制砂成分相同,在混凝土中主要起微集料作用,可补充混凝土中缺少的细颗粒,机制砂中适量石粉的存在,增加了固体表面积对水的比例,保水性增强,泌水情况得到改善,改善了混凝土和易性,提高了混凝土的密实性和耐久性。但当石粉含量超过一定限度时,随着石粉含量的增加,混凝土拌合物用水量增加,拌合物变得干稠,也将导致混凝土开裂和强度降低。

为了研究机制砂石粉含量对混凝土性能影响程度,规程编写时,由两家参编单位选用MB<1.4,石粉含量分别为0、5%、7%、10%、13%左右经整形的机制砂配制C25、C35、C45、C60的泵送混凝土,分别测试不同石粉含量的机制砂对混凝土拌合物性能、混凝土力学性能及混凝土耐久性能的影响。试验结果表明: 在混凝土拌合物工作性能方面,石粉含量为5~10%时,强度等级C35及以下的混凝土工作性能较好,石粉含量为7%以下时,强度等级C35以上的混凝土工作性能较好;在混凝土力学性能方面,强度等级为C25、C35的预拌机制砂混凝土抗压强度峰值出现在石粉含量为7%左右,而高强度等级C60的预拌机制砂混凝土抗压强度峰值在石粉含量为5%左右;在混凝土耐久性能方面,覆膜及喷涂养护剂养护方法能有效的减轻混凝土开裂现象,石粉含量为7%时混凝土抗裂性能较好; 在抗渗性能上,一定范围内的石粉含量能提高预拌机制砂混凝土的抗氯离子渗透性能和抗水渗透性能,但当石粉含量超过10%范围时,抗渗性能有所下降。因此,机制砂生产过程中应进行除尘处理保证石粉含量能符合表1的规定。

表1 机制砂中石粉含量

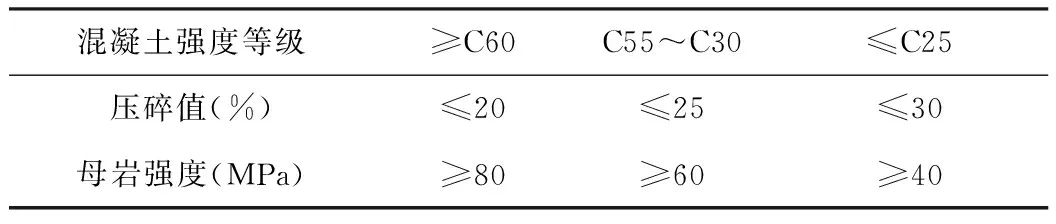

1.2机制砂的母岩强度及压碎值指标控制

鉴于机制砂的母岩强度及压碎值指标会直接影响到混凝土的力学性能和耐久性能,机制砂的压碎值指标及机制砂母岩的强度限值应符合表2的规定。

表2 机制砂压碎值指标及生产机制砂母岩的强度限值

1.3吸水率、含水率控制

控制机制砂吸水率是控制混凝土水胶比和拌合物工作性能的主要措施之一,机制砂吸水率不宜大于3%。当含水率过高时,堆积的机制砂易出现含水率分层现象较为严重(即底部含水率明显大于顶部),对混凝土拌合物性能影响较大,从而影响混凝土质量,进厂的机制砂含水率不宜大于8%。

1.4机制砂外形质量控制

在相同公称粒径情况下,未经整形的细长状颗粒相对于经过整形处理后方圆状颗粒的比表面积大,在达到相同胶砂稠度时需要裹覆的水泥净浆多,经过整形制得的机制砂,能节省机制砂混凝土中的水泥用量,能较好的改善机制砂混凝土的拌合物性能和物理性能。编制组为了研究机制砂粒型对混凝土性能的影响,组织了两家参编单位分别对该影响因素进行试验,试验结果均表明经整形机制砂混凝土总体性能优于未整形机制砂混凝土的性能。

2 配合比设计控制与调整

预拌机制砂混凝土在满足工程设计和施工要求的条件下,应遵循低水泥用量、低用水量和低收缩性能的原则来设计混凝土配合比。

机制砂细度模数对混凝土的工作性能和强度均存在显著影响,使用机制砂拌制混凝土时,机制砂细度模数如太大则粗颗粒太多,级配不合理,和易性变差,如太小则细粉过多,需水量大,水泥用量增多,混凝土强度低,比较合适的细度模数范围应为2.3~3.2。为保证预拌机制砂混凝土的和易性,应适当提高其砂率。采用中砂时,预拌机制砂混凝土砂率宜比天然砂混凝土砂率增大1%~2%;采用粗砂时,预拌机制砂混凝土砂率宜比天然砂混凝土砂率增大3%~5%。

为了解机制砂与天然砂配制的混凝土之间的差异,编制组进行了对比试验。试验结果表明:由于机制砂表面粗糙,需水量大,同强度等级的预拌机制砂混凝土拌合物的初始坍落度基本上均小于天然砂。因此,为了保证机制砂混凝土的施工性能,在配制预拌机制砂混凝土时,在水胶比不变的情况下,每立方混凝土用水量应适当增加5~10kg。为避免由于机制砂混凝土用水量提高而增加水泥用量,机制砂混凝土的配制宜掺用适量减水剂。

预拌机制砂混凝土生产企业试验室应根据骨料含水率的变化及反馈的混凝土动态质量信息,及时对配合比进行调整。

3 生产、施工过程质量控制关键技术措施

机制砂混凝土早期失水速率较快,收缩变形大而易产生微裂缝,这就要求机制砂混凝土在原材料计量、搅拌、拌合物运输、浇筑、振捣、养护等各个环节均应措施到位,除应严格执行天然砂混凝土的有关施工要求外,更要制定严密的施工技术方案并采取以下关键技术措施,重点保证结构实体混凝土不产生裂缝等外观质量缺陷。

机制砂混凝土应采用强制式搅拌机拌制不得使用自落式搅拌机。鉴于机制砂颗粒表面粗糙、多棱角、颗粒级配波动较大,其混凝土的粘稠度较大,因此其搅拌时间应比天然砂混凝土适当延长,有效提高机制砂混凝土拌合物均匀性,延长时间可通过匀质性检验结果来确定。

3.2混凝土运输

为保证混凝土在运输过程中保持均匀性,运到浇筑地点不分层、不离析、不漏浆,机制砂混凝土应使用混凝土搅拌运输车运输,不得采用机动翻斗车运输。运至现场的混凝土因各种原因确需调整混凝土坍落度时,可在专职技术人员指导下,在卸料前加入减水剂并高速旋转搅拌罐。严禁在运输过程和混凝土施工现场加水,混凝土必须在初凝前泵送并振捣完毕。

3.3混凝土浇筑

混凝土浇筑时,应接近浇筑地点连续均衡布料,尽量选择气温较低时浇筑。经多个工程实践证明,考虑到预拌机制砂混凝土和易性差些,浇筑竖向构件预拌机制砂混凝土时宜分层均匀布料,其分层厚度由天然砂混凝土规定的500mm减小到300~400mm较为合理,可有效保证密实度;并且剪力墙浇筑时水平方向按每间隔20延长米留设施工缝,可最大限度降低墙体表面出现竖向收缩微裂缝。深600mm以上的梁至少分2层及以上进行浇筑,每300~400mm分层较为合理,以保证梁混凝土能够振捣到位、密实;对于分层浇筑的大体积混凝土,分层厚度由天然砂混凝土规定的500mm减小到400mm较为合理,以便加快混凝土散热速度。在相对湿度较小、风速较大的环境条件下,应采取场地喷水、喷雾、挡风等措施,并应避免浇筑有较大裸露面积的构件。

3.4混凝土振捣

混凝土振捣时,当混凝土拌合物表面出现泛浆,基本无气泡逸出,可视为捣实。预拌机制砂混凝土的流动性、包裹性比天然砂混凝土差些,易泌水,尤其要注意避免过振产生离析。

经多个工程实例实践证明,预拌机制砂混凝土移动间距、时间应比天然砂混凝土适当缩小些:竖向及厚度大于200mm构件的振捣间距,从天然砂混凝土要求的“振捣器有效半径的1.5倍,移动间距400mm,每次振捣时间20~30s”适当调整为“振捣器有效半径的1.2~1.5倍,移动间距300~400mm,每次振捣时间15~20s”,震动棒“快振密插”,振捣后的混凝土密实不分层。较薄的平面结构采用平板振动器进行表面振捣,可以保证振捣到位。实践证明,为提高平面结构构件混凝土振捣效果,可在覆膜养护前使用提浆机进一步压实,以提高混凝土密实度。

垂直测量系统的原理如图1.两个相距一定距离的水平光栅和竖直光栅通过透镜投影成像到被测物体表面,CCD通过半透半反镜在同光轴方向采集被物体调制的正交光栅图像.

3.5加强混凝土养护

养护是水泥水化及混凝土硬化正常发展的重要条件,对保证混凝土质量至关重要,在充分湿润养护的情况下,水泥的水化作用可达到最大,保证浇筑的混凝土处于有利于硬化的湿度环境中,使硬化后的混凝土具有必要的强度和耐久性。为控制机制砂混凝土强度的正常发展和减少收缩,应及时进行保湿养护,并按下列规定执行。

3.5.1养护的方法

(1)平面构件表面拉平抹压后,应及时覆盖封闭其所有裸露面,并保持湿润状态;

(2)地下室和上部结构柱、墙混凝土带模养护时间不得少于3d,带模养护结束后,应采用有效养护方式继续保湿养护。刚度很大的地下室会对与之相连的底层墙柱产生很大的约束,从而极易造成结构竖向裂缝的产生,对这部分结构增加带模养护时间是必要的,预拌机制砂混凝土养护的水化量比预拌天然砂混凝土稍大些,上部结构增加一些带模养护时间也是必要的。

3.5.2养护的具体措施

混凝土养护可采取薄膜覆盖、喷涂养护剂、覆盖土工布、喷雾、蓄水等方式,具体养护方式应根据现场条件、环境温湿度、构件特点、技术要求、施工操作等因素确定。

2014年6月~9月,编制组在泉州地区某工程现场进行施工工艺及养护方式对预拌机制砂混凝土裂缝的影响现场实体试验,养护方式为“薄膜覆盖养护”、“喷涂养护剂养护”、“洒水养护”3种,试验部位位于2#楼18、19、20层梁板,分3阶段(层)分别进行实验;每阶段(层)按伸缩缝分为3区,每区分成3块,每块100多平方米,每区、每块分别按 “薄膜覆盖养护”、“喷涂养护剂养护”、“洒水养护”3种不同养护方式交替养护,每种养护方式均经历上午、下午、晩上3个时段,进行了养护效果对比。试验结果表明:a.养护方式对裂缝控制影响较大:“薄膜覆盖养护”方式效果最佳,基本未见裂缝; “喷涂养护剂养护”、“洒水养护”方式均出现一些不规则微裂缝;“喷涂养护剂养护”方式比“洒水养护”方式出现的裂缝较少一些,裂缝控制情况略好。b. 下午15∶00之前高温时段浇筑的混凝土出现的裂缝较多; 下午15∶00之后浇筑的混凝土出现的裂缝较少。多个工程实例实践证明,对于预拌机制砂混凝土浇筑面应优先选用覆膜养护的方式,具体措施如下:

(1)高温季节、大风、日照较强等环境中混凝土振捣完毕后10~20min,应使用木拖板纵横向两次拉平后,立即用塑料薄膜覆盖,混凝土全部表面应覆盖严密,并应保持膜内有凝结水,可以预防混凝土早期失水和被风吹水分蒸发,是比较好的养护措施。实践证明,如待到混凝土表面泌水停止后覆盖薄膜,或薄膜掀开重新覆盖,薄膜很难再有效覆盖,养护效果显著下降。混凝土浇筑完毕终凝24h后,构件薄膜覆盖养护层表面应喷雾洒水,保证构件薄膜覆盖、搭接薄弱处保湿充分。

(2)覆膜养护有困难的结构构件,在混凝土初凝后30min内,应先使用木抹2次搓平,并立即在混凝土裸露表面喷涂养护剂进行养护,养护剂应均匀、致密、纵横向两次喷涂在构件表面,不得漏喷;养护剂依靠致密的薄膜养护层,封住混凝土表面阻止水分蒸发,达到混凝土养护目的。混凝土终凝24h后,养护剂涂层表面应喷雾洒水保湿养护。

(3)墙、柱、梁等混凝土构件带模养护结束后,应先在混凝土构件表面喷雾洒水,并立即采用薄膜包裹或喷涂养护剂的养护方式继续保湿养护。

3.5.3养护时间控制

采用硅酸盐水泥、普通硅酸盐水泥或矿渣硅酸盐水泥配制的混凝土养护时间不应少于7d;采用其他品种水泥时、采用缓凝型外加剂、大掺量矿物掺合料配制的混凝土、抗渗混凝土、强度等级C60及以上的混凝土、后浇带混凝土的养护时间不应少于14d;大体积混凝土养护时间应根据施工方案确定。养护期间应保持混凝土始终处于湿润状态。

3.6拆模控制

墙、柱等混凝土构件必须达到本规程规定的带模养护时间才能拆模,梁板应在浇筑部分同条件养护试件试压值达到拆模的允许值后,才能拆除底模。当遇大风或气温急剧变化时,为避免因风速和温度变化较大造成机制砂混凝土温度应力过大而危害混凝土结构,不宜拆模。

4 结语

住房和城乡建设主管部门应加强对施工现场机制砂进场质量、预拌混凝土生产企业以及预拌机制砂混凝土施工实体质量进行巡查、抽查抽测,并依法严肃查处各种违法违规行为。各有关单位应严格执行该规程及国家现行有关标准规范的规定进行预拌机制砂混凝土的生产和施工,努力保证预拌机制砂混凝土结构的整体性和耐久性。

[1]JGJ/T241 人工砂混凝土应用技术规程[S]

[2]DBJ/T13-116-2015 预拌机制砂混凝土生产及施工技术规程[S]

[3]GB50666-2011 混凝土结构工程施工规范[S]

[4]GB50164-2011 混凝土质量控制标准[S]

杜朝阳(1966.09-),男,高级工程师,主要从事建筑工程质量监督方向的工作。

Ready-mixed Manufactured-sand Concrete is Different from Ready-mixed Natural-sand Concrete Quality Control Measures and Production Construction Process Should Take the Key Technical Measures

DUZhaoyang

(Huian Construction Engineering Quality Supervision Station, Quanzhou 362100 )

Due to rough surface, edges and corners, particle size distribution than natural sand, lead to concrete workability is poor, easily lead to the appearance of the concrete defect, it is necessary to take effective measures to solve the problem of mechanismsand.Through articipation in the preparation of Fujian province 《Technical specificating for production and construction of ready-mixed manufactured-sand concrete》 DBJ/T13-116-2015, the results of the experiment in the process of the compilation of procedures were summarized, based on the comparative analysis of the technical measures in the production and construction of the manufactured-sand and natural sand concrete, according to the characteristics of manufactured-sand, the quality control measures of the manufactured-sand concrete are different from the natural sand concrete, and the key technical measures to be taken in the process of production and construction, and gives the analysis explanation.

manufactured-sand; Ready-mixed manufactured-sand concrete; Crushed dust content; Curing; Quality control

杜朝阳(1966.09-),男,高级工程师。

E-mail:duzy329@163.com

2016-01-10

TU74

A

1004-6135(2016)03-0073-04