大口径注汽管线补偿方式的探讨

2016-09-28张维娜

张维娜

(中油辽河工程有限公司,辽宁 盘锦 124010)

大口径注汽管线补偿方式的探讨

张维娜

(中油辽河工程有限公司,辽宁 盘锦 124010)

注高压蒸汽是稠油热采开发中的一项重要技术,由于蒸汽温度高、压力高,常规注汽管线口径小输送距离短。随着注汽技术的不断成熟,尤其是目前SAGD技术的广泛应用,注汽管线大口径长距离输送技术在辽河油田成功应用。以辽河油田SAGD注汽为例,注汽干线外径最大达到325mm,立体补偿方式和弹簧稳定装置的设置等设计内容都是辽河油田的首次应用,本文根据设计经验和运行问题处理等就此方面展开探讨。

SAGD注汽管线;高温高压水蒸汽;方形补偿器的应用;弹簧支架;改进措施

稠油热采技术中注汽系统的运行参数较高,以辽河油田为例,注汽系统的设计参数通常达到17MPa以上,水蒸汽的饱和温度达到350℃左右。注汽系统的常规作法是分散布置注汽站:即一座注汽站有一台或两台注汽锅炉,每台注汽锅炉对应若干口注汽井。这种分散布置注汽站的优点是注汽管线输送距离短,管径小,压降小。注汽管线的蒸汽流量小,通过冲蚀速度的计算,可以确定管径通常为D114×14或D76×10等规格。注汽管线的热补偿方式为水平方形补偿器或立式方形补偿器。水平方补的稳定性好,吸收变形的能力强;缺点是占地面积大。立式方补的优点是节省占地面积,一些必要的场所,如跨路、苇田过车通道等,必须设置立式方形补偿器,但是立式方补的需要设置弹簧支架,且弹簧稳定性差。总之,常规小口径注汽管线(D76、D114)的补偿方式为水平方补或立式方补的方式。

分散布站虽然有它的优点,但缺点也是显而易见的,即没有整体的注汽网络,注汽系统缺乏相互调配注汽量的功能,注汽站和注汽管线建设零散,杂乱,甚至重复建设。为了克服上述缺点,在SAGD一期工程中,总体方案确定为集中布站:即集中多台注汽锅炉统一布置,形成大规模的蒸汽输送能力。为了实现这一方案,建设大口径注汽管线长距离输送蒸汽成为必须攻克的难题。采用大口径长距离输送的注汽管线,可以建成完整有序的注汽网络,不但能满足各个注汽井的注汽量需求,也能够根据生产运行情况及注汽井位置在宏观上调度和调配各井的注汽量。SAGD一期工程,注汽站出口注汽管线干线管径达到325mm,长距离输送过程中的热补偿无法采用单一的水平方形补偿器或立式方形补偿器解决。水平方补可以满足要求,且稳定性好,但占地面积过大,经济性差,且在错综复杂的油田老区内根本没有足够的布置空间;立式方补由于垂直段的存在,热补偿过程中需要设置弹簧支架吸收其纵向位移,为了达到管线的柔性要求,垂直段的长度过大,很难选到弹簧,单一的立式方形补偿器不能满足应力计算的要求。

为了解决这一难题,我们查阅了大量的相关资料。例如加拿大某油田的SAGD注汽工程,注汽管线的干线最大公称直径达到DN500,输送距离长达5km。分析研究它们的注汽管线发现:由于工程所在区域地广人稀,气候干燥,注汽管线的布置都是采用水平补偿方式敷设,不需要设置过人或过车的通道。再比如,电力行业高温高压的主蒸汽管道,通常采用吊架的形式,热补偿采用立体补偿方式。

综合各类工程实例,通过分析和研究,最后我们决定在大口径注汽管线长距离输送中采用立体补偿的方式,如图1所示。

图1中可见,立体补偿相对于水平补偿,大幅度的节约占地面积(节约投资),同时又具备立式方补的优点,为公路通行、苇田过车通道留出足够的空间。这种管线布置方式通过应力计算软件也能满足应力方面的要求。

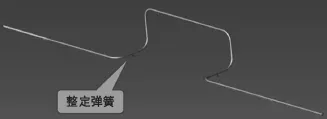

由于温度高,管线热膨胀的位移量很大,沿轴向变化的位移还好控制,个别位置发生了垂直于轴向的径向位移,如图中所示的弹簧处,这样的径向位移对弹簧的影响很大。

过去常规的作法中,单纯的立式方形补偿器需要设置弹簧支架,弹簧支架只有沿轴向方向的位移,由于管托的存在,这种位移对弹簧顶面的受力没有太大的影响。在这种立体补偿方式中,弹簧支架所处的位置既有轴向位移,又有垂直于管线轴向方向的位移(径向位移),径向位移的存向容易导致弹簧受力不均,久而久之弹簧就会顶面脱落而失去支撑能力。

为了解决弹簧支架容易失效的问题,设计人员研制出“注汽管线弹簧支架稳定装置”,通过在弹簧顶板上焊接稳定并可上下移动的钢板,相当于增加了弹簧的顶板面积,即使管托有一定的径向位移也不会使弹簧侧翻失稳。该装置申请并获得国家实用新型专利,并在工程实践中应用,取得较好的效果。

图1

除此之外,需要考虑的问题还有:

(1)为满足工程所在区域的防洪要求,管线采用中高支架敷设,为了降低固定支架的水平推力,每一个补偿段都要进行预拉伸,通过降低支架推力来降低土建工程投资。

(2)为防止高处门架上的管线位移量大,遇强风或极端天气情况出现滑落等危险,在高支架上设置管线防滑落装置,控制其位移方向及最大位移量。

(3)通过应用新型保温材料,即达到控制热损失的目的,又最大限度地降低管线重量。

大口径注汽管道采用立体补偿方式,使得注汽锅炉可以集中布置建设成为大规模注汽站,弹簧稳定装置的应用,增加了大口径注汽管线运行的稳定性及安全性。通过一系列技术创新的应用,大口径注汽管线长距离输送技术在辽河油田的首次应用取得成功。这些创新技术的运用,使工程投资和能耗大幅降低,经济效益十分显著,集中布置注汽站及注汽综合管网的方式给运行、管理带来方便。

[1] SY/T0027-2014,稠油注汽系统设计规范[S].

[2] GB50316-2000,工业金属管道设计规范[S].

TG172

A