超声相控技术在薄壁小径管焊缝的应用实例和分析

2016-09-27汕头市超声仪器研究所有限公司曹燕亮李冈宇

汕头市超声仪器研究所有限公司 曹燕亮 李冈宇

超声相控技术在薄壁小径管焊缝的应用实例和分析

汕头市超声仪器研究所有限公司曹燕亮李冈宇

本文侧重于介绍采用超声相控阵检测扇形扫查法,对钢制接焊接接头多种面积型缺陷和体积型缺陷进行检测的案例。并结合超声相控阵技术特有的A、B、C、D显示和其他超声检测技术,对检测结果比较和分析。

小径管;超声检测;相控阵

管道在锅炉制造安装中应用较为广泛,承受较高的压力。在石油化工、电力行业等,有着大量的φ48~φ89、壁厚T≤3.0~12mm的小口径薄壁管道。由于小径管曲率半径小,管壁厚度薄,传统超声检测技术缺陷检出率低,工作效率不高。

1 确定试验方案

用超声相控阵探头对对接接头作横波斜角度检测时,无需像普通单探头那样在对接焊接接头两侧频繁地来回前后移动,探头前沿与对接接头保持固定距离;使用扫查架带动探头沿平行于对接接头方向移动,实现对接焊接接头长度方向的大范围体积扫查。超声相控阵技术作线性方向扫查,可一次完成焊缝的全检测。使用汕头市超声仪器研究所有限公司生产的SyncScan超声成像检测仪和配套的自聚焦相控阵探头,结合专用的管道焊缝检测向导、环形扫查架和自动耦合装置,对管道环焊缝进行检测。整套系统的组成如图1所示。

图1 相控阵焊缝检测系统组成

2 检测实例

2.1实例1

为研究和验证超声相控阵技术应用于薄壁小口径管焊缝的检测效果,制作了试样1#的小径管对比试块。试样1#规格φ43X2.0mm,材质碳钢,在其外表面加工有2处矩形刻槽,用于模拟焊缝中的纵向缺陷。

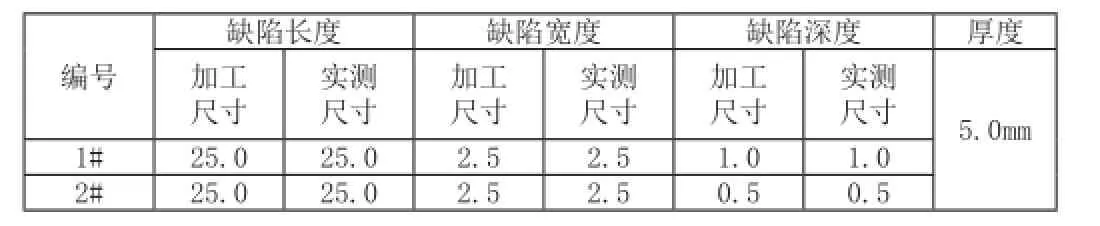

表1 试样1#缺陷尺寸 单位mm

采用超声相控阵技术和LPS-01扫查器,沿试样1#圆周方向旋转一周,采集相控阵检测数据,如图2所示。

利用SuporUp分析软件,对试样1#的相控阵检测数据进行测量分析。然后,将两者的缺陷长度、深度与实际加工尺寸进行比较,比较结果具体见表2。

图 2 1#矩形刻槽A+B+C图像

表2 缺陷尺寸对比 单位mm

2.2实例2

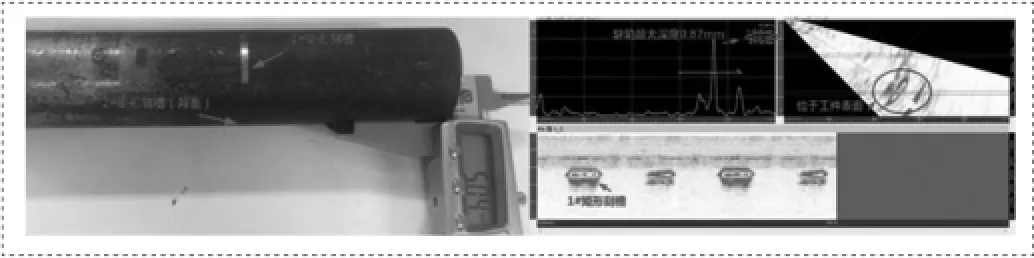

为研究和验证超声相控阵技术与射线技术的结果一致性,制作了试样2#,规格φ78X10.0mm,材质碳钢。LPS-01扫查架装配在试样2#上,以标示A的位置为扫查起点和终点,顺时针旋转1圈,完成该环焊缝质量的全检测。沿管外径作相控阵线性扫查,发现在离标示A处约为125mm处发现1处条形缺陷,如图3所示。

图3 小径管φ78X10.0mm相控阵图像与底片C对比

试验结果:相控阵C图谱发现一段连续的条形缺陷,缺陷位置位于焊缝根部。通过试验结果比较,相控阵检测结果与RT底片显示的检测结果是一致。

3 结语

通过对薄壁小径管焊缝进行超声相控阵检测试验的案例分析,证明了超声相控阵技术对薄壁小径管焊缝具有足够的检测灵敏度,分辨力及较好的检测效果。证明了超声相控阵技术整体检测方案的可行性和有效性。

[1]冯若.超声诊断设备原理与设计[M].中国医药科技出版社,1993:357.

[2]SE-2491 Standard Guide for Evaluating Performance Characteristics of Phased-Array Ultrasonic Examination Instruments and Systems[S].

[3]李衍.焊缝超声检测相控阵参数与缺陷显示的相关性[J].中国特种设备安全,2009,25(12):37-41.

曹燕亮(1986—),男,学士,主要从事工业超声检测仪器应用开发工作。