电动商用车的串联制动控制策略

2016-09-26许世维唐自强王栋梁赵轩

许世维,唐自强,王栋梁,赵轩

(长安大学汽车学院,陕西 西安 710064)

电动商用车的串联制动控制策略

许世维,唐自强,王栋梁,赵轩

(长安大学汽车学院,陕西 西安710064)

【目的】 为了提高电动商用车复合制动系统的能量回收率、改善制动感觉.【方法】 依据ECE法规、电机、蓄电池和制动感觉等约束条件的限制,结合电动商用车电-气复合制动系统的特点,提出了一种最佳感觉的串联制动控制策略,根据制动强度和I曲线分配电机和气压制动力,并在Cruise与Matlab联合仿真环境下建立制动控制策略模型,通过60 km/h初速一次制动工况和NEDC循环工况验证串联制动控制策略的性能.【结果】 在具有最佳制动感觉的同时,z=0.1和z=0.5一次制动工况下制动能量回收率分别达到了19.43%和17.39%,NEDC工况下能量回收率达到了18.56%.【结论】 电动商用车串联制动控制策略能够在保证最佳制动感觉的前提下大大地提高制动能量回收率,是一种提升电动汽车制动性能和整车经济性的有效方法.

电动商用车;串联制动控制策略;制动能量回收

传统汽车使用内燃机作为动力源,消耗了大量的石化燃料,并造成了严重的环境污染[1],而电动汽车技术作为一种节能、环保的先进技术得到了各国政府、企业和研究机构的关注与重视.电动汽车再生制动技术是一种将车辆制动时反拖电机回馈产生的电能回收到储能装置的技术,能够提高电动汽车的能量利用率,增加续驶里程.但是现阶段再生制动的研究大多集中在电动乘用车领域,关于电动商用车再生制动的研究还较少[2-3].龚贤武等基于制动稳定性要求和ECE制动法规对某电动轿车制动力分配进行研究,在保证制动稳定性的同时,大大提升了制动能量回收效率[4];Ko等通过提出一种后轮为液压制动、前轮为电子楔式制动器的制动系统的制动力分配策略,研究装配AT变速器的混合动力汽车制动系统与再生制动的联合控制策略[5].

本文研究的电动商用车是一种未来将广泛应用于农业工程、市政工程等领域的电动汽车[6],由于电机再生制动的加入,与传统商用车气压制动相比车辆制动特征也发生了相应的改变,因此,本文通过研究一种能量回收率高、制动感觉最佳的串联制动控制策略,并通过建模与联合仿真的方法研究该复合制动控制策略的性能,以期为电动商用车串联制动控制策略的优化提供依据.

1 电动商用车串联制动约束条件

1.1ECE法规制动力分配要求

汽车制动时,前、后轴制动力的分配将影响汽车制动时的方向稳定性和附着条件的利用程度,可能出现前轮先抱死拖滑、后轮先抱死拖滑和前后轮同时抱死拖滑3种情况,其中前后轮同时抱死拖滑是一种理想工况,其对应的前后轮制动器制动力分配曲线称为I曲线,如公式(1)所示,制动力按照I曲线分配时不仅能够保证制动时方向稳定性还能提高地面附着系数利用率[7].

(1)

式中,z为制动强度;La汽车质心至前轴的距离(m);Lb汽车质心至后轴的距离(m);hg质心高度(m).

为满足对制动效能的要求,制动力的分配还必须满足相应的法规.欧洲经济委员会制定的ECE R13法规和我国的国家标准GB 12676-1999 都对双轴汽车前、后轮制动系统制动力的分配提出了明确规定,对于φ=0.2~0.8之间的各种车辆,要求制动强度必须满足z≥0.1+0.85(φ-0.2)[8].按照ECE法规要求得出本文研究的后轮驱动电动商用车的制动约束条件为:

(2)

1.2电机约束

一定转速下,电机再生制动力矩与其发电功率和效率有关,受发电能力限制,再生制动能够产生的最大制动力矩不能超过某一转速和功率下的电机发电能力[9].再生制动时电机的转矩输出特性与电动状态下的输出特性基本相同,即基速以下恒转矩输出,基速以上恒功率输出.另外由于过低车速下制动时,电机转速过低,再生制动力矩过小,为了保证制动安全,将500 r/min设置为电机回馈制动转速阈值,当电机转速低于该值时,停止再生制动[10].制动过程中,若电机能够提供的最大再生制动力不能满足驱动轮处需求的再生制动力,则需要通过摩擦制动弥补不足的制动力部分.最终得到的电机再生制动特性如下:

(3)

1.3蓄电池约束

蓄电池作为再生制动系统的储能元件,其最大充电电流、最大充电功率、电池荷电状态(state of charge,SOC)是制约再生制动及能量回收的主要因素.实际应用中,由于再生制动的充电时间较短,其充电电流和充电功率都不能超过蓄电池所允许的最大充电电流和最大允许充电功率[11].另外,由于过充和过放都会对影响蓄电池的寿命,因此需要对蓄电池SOC运行范围加以限制.本研究所用锂离子电池的SOC运行范围为30%~90%,SOC大于90%时,停止再生制动.对于蓄电池,其充电功率Pbat为:

Pbat=(UOC+IR)I

(4)

式中,UOC为开路电压,是电池SOC的函数(V);R为电池内阻(Ω);I为充电电流(A).

1.4制动感觉约束

制动感觉在日常生活中就是指司乘人员通常说的刹车“软”或“硬”,单独从人体感知角度出发,制动感觉比制动距离更易被察觉,因此,制动感觉也是制动系统性能的重要组成部分[12].为了保证采用串联制动控制策略后能够有较好的制动感觉,本文采用汽车减速度的变化率j,通常也称为汽车的冲击度,来评价制动系统的制动感觉[12],其计算如下:

(5)

德国学者研究认为,人体在感觉舒适的范围内所能承受的最大冲击度为10 m/s3,如果超过该值,制动感觉会严重降低[12].冲击度越小,舒适性越好.通过汽车动力学研究可知,当汽车制动时的制动力分配按照理想的I曲线分配时,整个制动过程平稳,整车制动性能最佳,因此,如何使制动力尽量分配按照I曲线进行是提高制动感觉的重要手段.

2 串联制动控制策略模型的构建

2.1串联制动控制策略原理

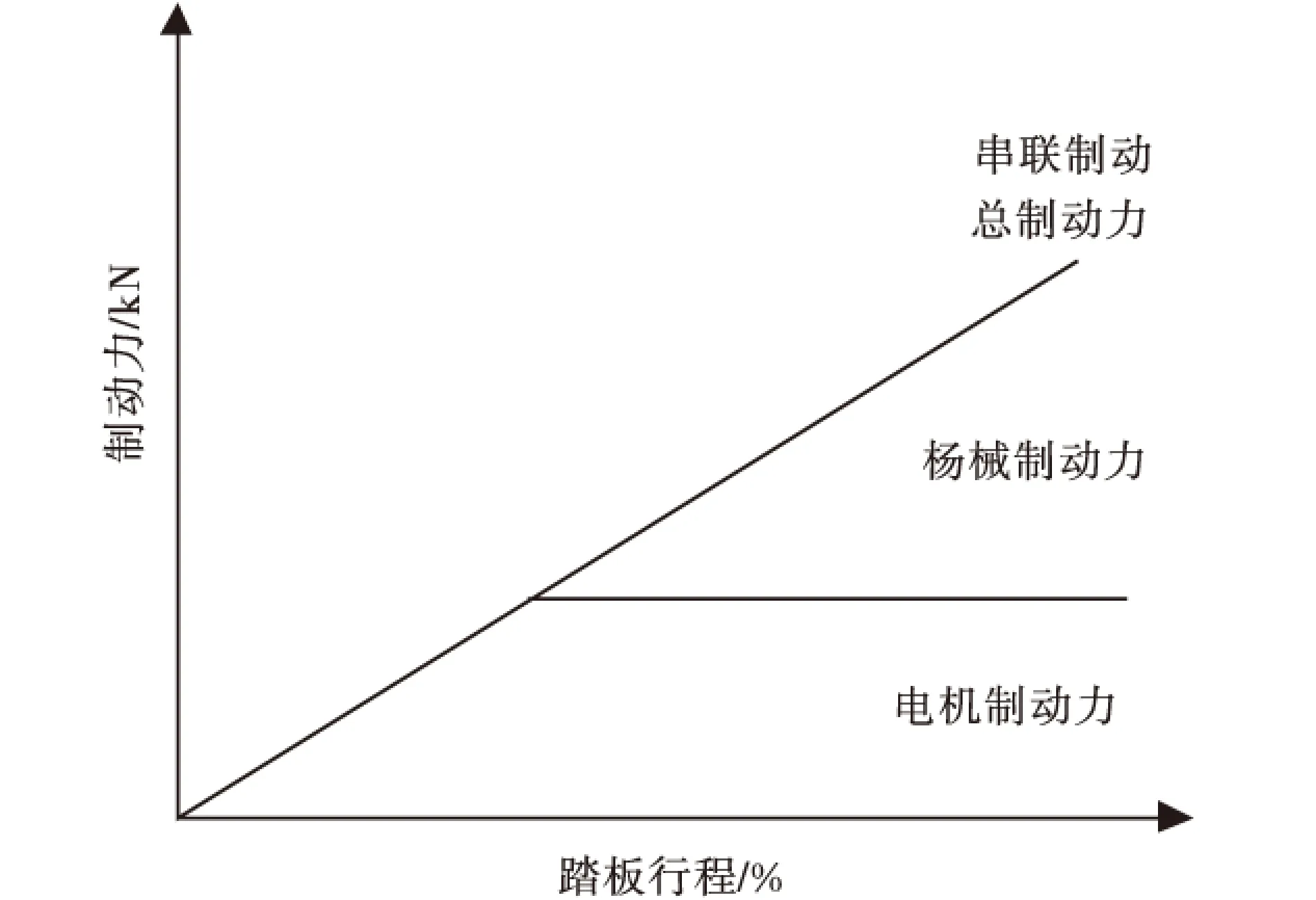

如图1所示,串联制动控制策略的特点是当再生制动力达到其最大值时,摩擦制动才参与工作,以满足车辆制动需求.串联制动通常与车辆的ABS集成控制,通过对单个车轮的气压制动力进行协调控制,使总制动力能够达到路面附着的极限.因此,串联制动控制策略能够充分利用了再生制动力,能量回收效率较高.现阶段,串联制动一般分为两类:一是具有最佳感觉的串联制动;二是具有最佳能量回收的串联制动[13].本文研究的电动商用车主要用于农业工程和市政工程等领域,行驶路况复杂,对车辆操纵性要求较高,因此本文最终选择采用最佳感觉的串联制动控制策略.

图1 串联制动系统制动力分配原理Fig.1 Braking force distribution schematics for series braking system

2.2电动商用车电-气复合制动系统

电动乘用车一般采用电-液复合制动形式,其中的液压制动系统压力响应较快,而电动商用车普遍采用的电-气复合制动形式中气压制动系统却存在着回路压力响应延迟的特点,因此,在电动商用车电-气复合制动系统的设计中,需要在传统气压制动系统中增加特定的控制阀和传感器来实现前后管路的气压制动力的调节和电-气复合制动的切换,以减少气压制动迟滞效应带来的不利影响,具体结构如图2所示.其中,开关式调压阀总成通过电磁阀的通断进行PWM信号控制,从而实现前后制动气路气压的调节;二位二通电磁阀分别串联安装在制动主阀后的前后制动管路中,通过控制制动主阀后气压管路的通断实现气压制动方式与再生制动方式的切换.

2.3最佳感觉的串联制动控制策略制动力分配

采用串联制动后,电机再生制动的加入改变了传统车辆前后轴制动力的分配,需要通过调节前后轮气压制动力和控制电机再生制动力,使得制动过程具有最佳的制动感觉.对于最佳感觉的串联制动,为了同时达到车辆制动效能和制动稳定性最优的目标,其制动力分布曲线应按照理想的制动力分配线I曲线,而且此时车辆的制动距离最短[13].具有最佳感觉的串联制动的制动力分配曲线如图3所示.

本文研究的串联制动策略主要根据制动强度分配电机制动力和机械制动力,在轻度制动时,仅采用再生制动,制动力完全由电机制动提供;在中度制动时,采用气压制动和电机制动共同作用的复合制动,并且当制动强度达到一定数值之前,后轮气压制动力保持为零,优先增加前轮气压制动力,直到前后轮制动力分配曲线落在理想的I曲线上时,前后轮气压制动力才一起增加,之后制动力分配曲线沿I线上升[14];在制动强度大于0.7时,属于紧急制动工况,此时为了保证制动安全性,ABS开始介入工作,电机制动退出,制动力分配在ABS的调节下仍按照I曲线进行.最佳感觉串联制动具体流程如图4所示,具体步骤如下:

图2 电动商用车电-气复合制动系统结构Fig.2 Structure of electric-pneumatic composite braking system for electric commercial vehicle

图3 最佳感觉串联制动控制策略制动力分配曲线Fig.3 Braking force distribution curve of series braking with optimal braking feeling

第1步:根据制动踏板开度α、蓄电池SOC、电机转速n计算出需求总制动力矩Tb、蓄电池最大可充电功率Pbat、电机最大制动功率Pm_reg[15].

第2步:选取蓄电池最大可充电功率和电机最大制动功率中的最小值作为汽车实际再生制动功率Pregen= min (Pbat,Pm_reg),并由Tmmax=9 550·Pregen/n得到实际电机制动系统能够输出的最大力矩Tmmax.

第3步:参考图3中串联制动总制动力OA段,当再生制动系统的最大输出力矩大于整车制动所需的制动力矩,即Tmmax>Tb时,制动力完全由电机制动提供,前轮气压制动力Fhf和后轮气压制动力Fhr均为0.

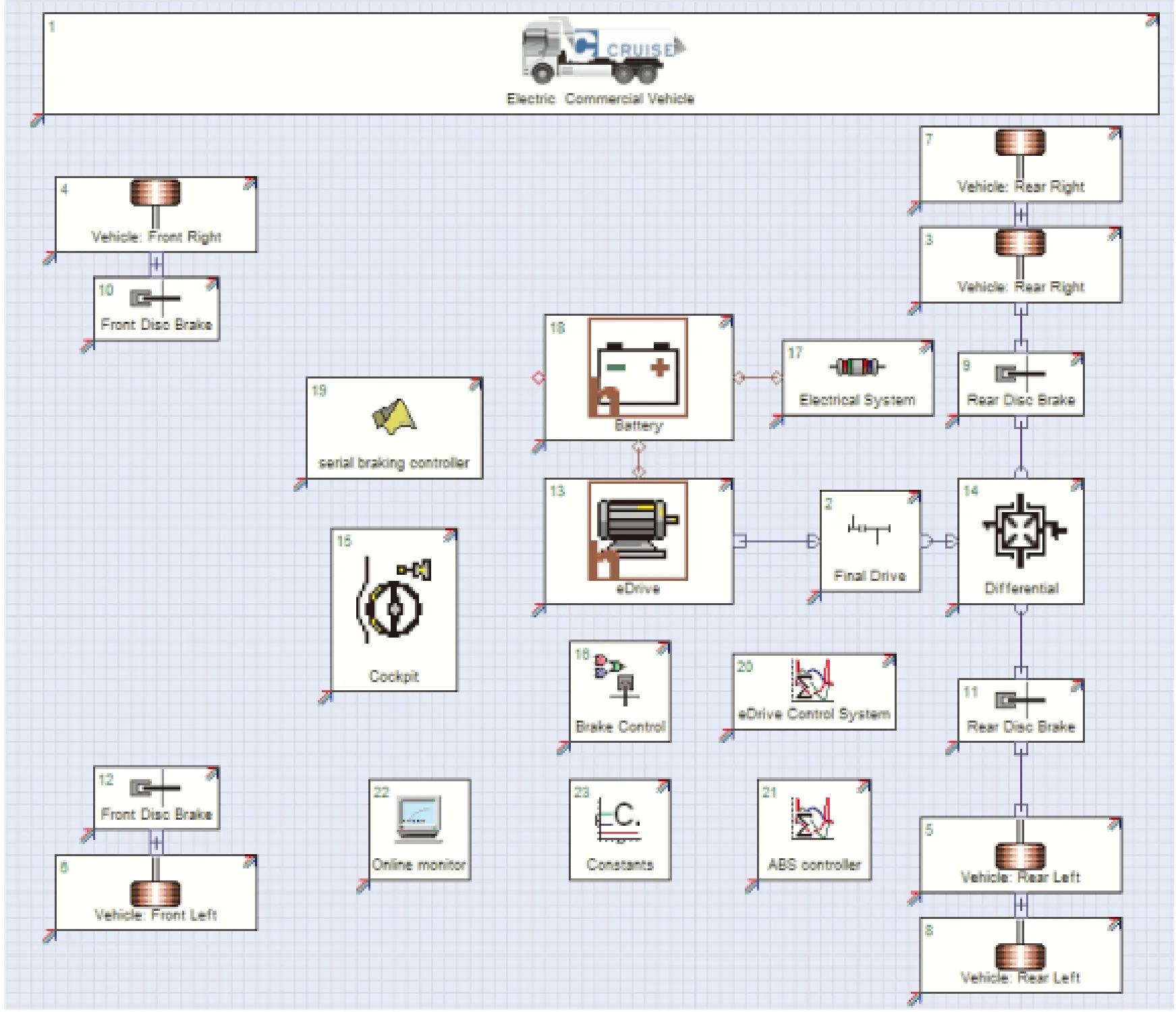

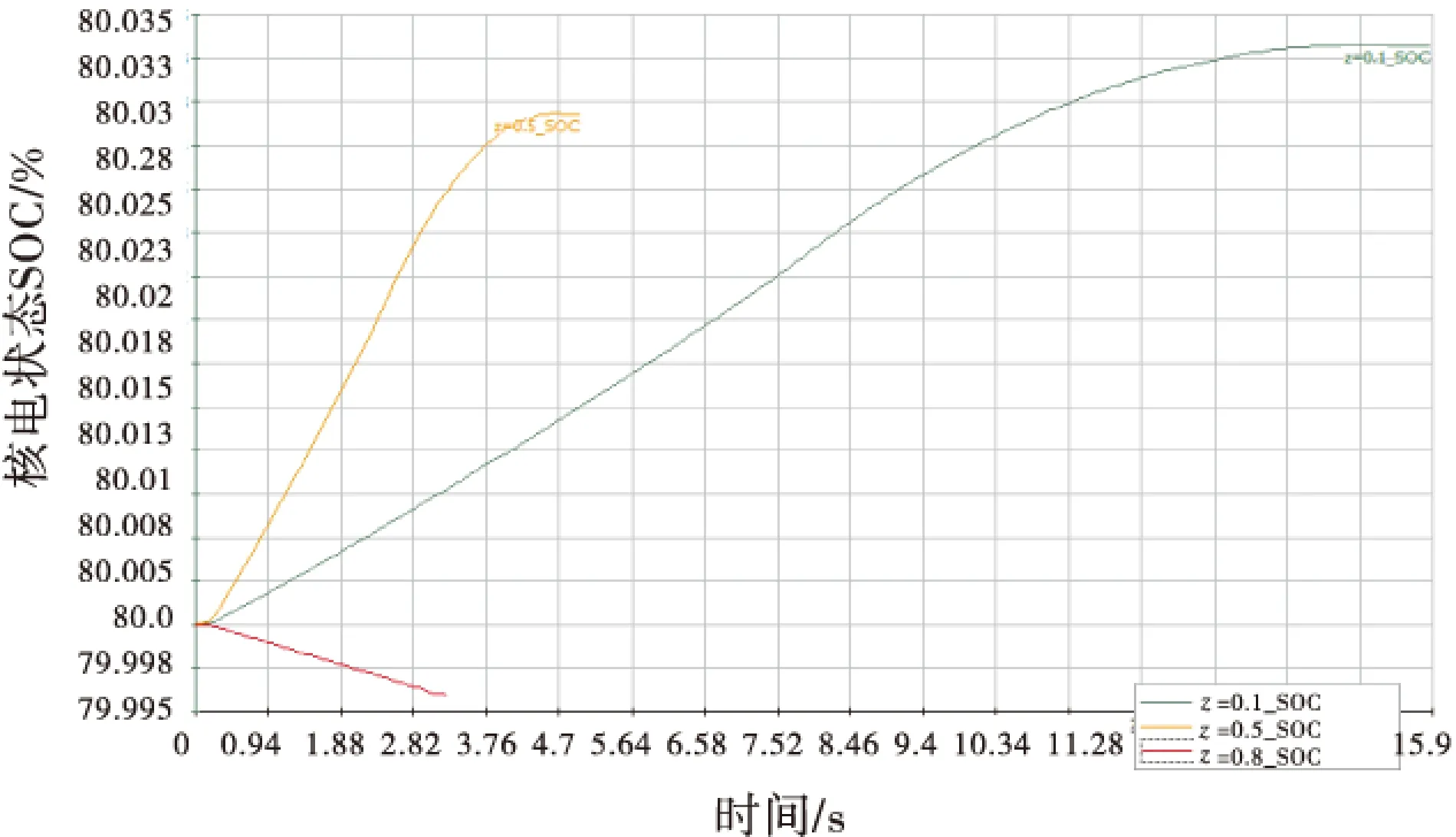

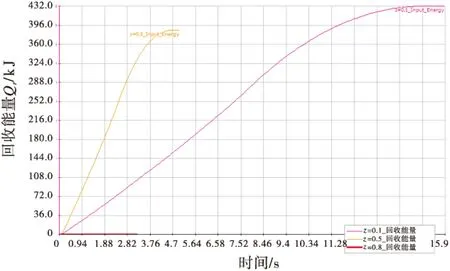

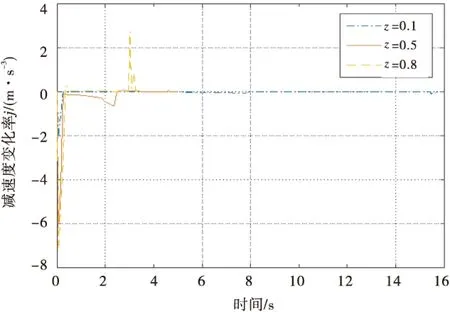

第4步:参见图3中总制动力AB段,当Tmmax 图4 最佳感觉串联制动控制策略具体流程Fig.4 Flow of series braking strategy with optimal braking feeling 第5步:参见图3中总制动力BGC段,此时Tmmax 第6步:串联制动策略制动力分配按照上述过程进行计算,通过合理分配气压制动力和电机制动力,使中、高制动强度时制动力分配按照理想的I曲线进行,从而在提高制动能量回收率的同时获得最 佳的制动感觉. 2.4基于Cruise与Matlab/Simulink联合仿真的串联制动模型的建立 如图5所示,根据前节中制定的串联制动控制策略,首先在Matlab/Simulink环境下建立串联制动控制策略模型,并将其转换成格式为.DLL的文件,再通过Cruise Interfaces中的Matlab DLL组件,将生成的.DLL文件动态链接到Cruise整车模型中,并正确连接控制策略模块与整车模块中的对应的接口,从而将控制策略镶嵌到整车模型中,实现Cruise与Matlab的联合仿真.利用Cruise与Matlab的联合仿真能够省去搭建整车仿真模型的工作,便于控制策略的移植,从而提高了建模仿真的速度和精度[16].其中,电动商用车的整车参数如表1所示. 图5 基于Cruise与Matlab/Simulink联合仿真的串联 制动策略仿真模型Fig.5 Series braking simulation model based on Cruise-Matlab Co-simulation表1 电动商用车整车参数Tab.1 Parameters of electric commercial vehicle 参数数值长×宽×高/mm7830×2470×2760前悬/mm1480后悬/mm1830轴距/mm4600整车整备质量/kg10800最大质量/kg16000最大车速/(km·h-1)90 为了验证复合制动控制策略的效果,设定80%为蓄电池初始SOC,分别采用60 km/h初速一次制动工况和NEDC循环工况验证串联制动控制策略的性能. 3.160 km/h初始车速一次制动工况分析 初始车速60 km/h时,分别在z=0.1、0.5、0.8 3种制动强度下进行串联制动策略制动性能仿真,通过对比车速、制动结束时刻蓄电池SOC、回收到蓄电池的能量来分析串联控制策略的性能,具体见图6-10. 由图6和表2可知,制动强度越大,制动时间越短,证明本文提出的串联制动策略在不同制动强度下均可适用.由图7可知,制动强度小于0.7时,电机制动起作用,其产生能量被回收到蓄电池中,因此制动结束时刻蓄电池SOC增加,此外蓄电池SOC值随着制动强度的增加而变小,z=0.1时能量回收率达到了25.55%,主要是因为轻度制动时仅有电机提供制动力,所以能够回收更多的制动能量;当z=0.8时,属于紧急制动工况,为了保证制动安全性,ABS介入,电机制动退出,不进行制动能量回收,因此蓄电池SOC一直处于下降状态.结合图8和表2可知,z=0.1和z=0.5时,蓄电池回收的能量分别为431.781 kJ和386.436 kJ,能量回收率分别达到了19.43%和17.39%,大大提升了整车能量利用效率,使得整车经济性得到了较大提高.由图9可知,当制动强度为z=0.5时,电机制动和气压制动共同作用,相比于乘用车液压制动系统,电动商用车采用的气压制动压力响应迟滞时间较长,经过0.45 s才能达到需求制动压力,因此加入了电机制动后,由于电机制动响应较快,在一定程度上弥补了气压制动响应迟滞的缺点,提高了整车制动性能.由图10单次制动工况汽车减速度变化率曲线可知,在3种单次制动工况下,汽车减速度变化率都小于10 m/s3,即冲击度j被控制在良好范围内,从而能有效保证良好的制动感觉,提高了制动舒适性. 图6 一次制动工况车速对比Fig.6 Braking velocity comparisons in single braking condition 图7 一次制动工况蓄电池SOC对比Fig.7 Battery SOC comparisons in single braking condition 图8 一次制动工况回收能量对比Fig.8 Recycling energy comparisons in single braking condition 图9 z=0.5时电机制动力矩与气压制动力矩Fig.9 Motor braking torque and pneumatic braking torque when z is 0.5 图10 一次制动工况汽车减速度变化率Fig.10 Gradient of vehicle decceleration in single braking condition 3.2NEDC循环工况仿真分析 设定初始SOC=80%,选取NEDC工况作为循环工况进行仿真,并通过对比串联制动控制策略与无能量回收策略的仿真结果,验证串联制动控制策略在循环工况中的性能. 由图11可知,整个NEDC工况中除了高速段出现短暂车速跟随滞后外,其余时间实际车速均能准确地跟随期望车速,故本文提出的串联制动控制策略能够满足NEDC循环工况的要求.由图12可知,采用串联制动控制策略后,在车辆减速时蓄电池电流为正值,即此时电机回馈制动产生的电流给蓄电池充电,而采用无制动能量回收策略时,电流全部为负,即没有电流回馈到蓄电池;采用串联制动控制策略后循环工况结束时刻蓄电池的SOC为73.904%,而无能量回收的控制策略结束时刻的SOC为71.58%,因此串联制动控制策略能够减缓蓄电池SOC下降率,减少电能消耗.结合图13和表3可知,采用串联制动控制策略制动能量回收率达到了18.56%,大大提高了能量利用效率,增加了续驶里程.由图14可知,整个NEDC循环中,减速度变化率最大值远小于10 m/s3,冲击度j被控制在良好范围内,制动感觉良好,因此,本文提出的串联制动控制策略能够在循环工况下满足司乘人员对制动感觉的要求. 表2 车速一次制动工况串联制动性能仿真结果Tab.2 Simulation Results of series braking performance in single braking condition 图11 NEDC工况期望车速与实际车速Fig.11 Desired velocity and actual velocity in NEDC 图12 串联制动控制策略与无能量回收 策略的电流和SOC对比Fig.12 Current and SOC comparisons between series braking Strategy and Non-energy Recycling Strategy in NEDC 图13 串联制动控制策略与无能量 回收策略能量回收对比Fig.13 Energy recycling between series braking strategy and non-energy recycling strategy in NEDC 图14 NEDC工况汽车减速度变化率Fig.14 Gradient of vehicle decceleration in NEDC 表3 NEDC工况串联制动策略与无能量 回收策略制动性能对比Tab.3 Braking Performance Comparisons between series braking strategy and non-energy recycling strategy in NEDC 本文以电动商用车为研究对象,依据ECE法规、电机、蓄电池和制动感觉等约束条件的限制,结合电动商用车电-气复合制动系统的特点,以保证车辆最佳制动感觉和最大限度回收制动能量为目标构建串联制动控制策略,采用Cruise与Matlab联合仿真技术建立整车制动控制策略模型,通过选择60 km/h初速一次制动工况和NEDC工况仿真验证控制策略的性能.通过仿真验证可知,本文提出的电动商用车串联制动控制策略能够优化制动力分配,在保证最佳制动感觉的前提下最大程度地提高制动能量回收率,提高了车辆制动性能和整车经济性.由于串联制动时电机制动产生制动力的特性与摩擦制动不同,因此如何通过电子控制装置有效地控制电机制动力将是未来进一步研究的方向. [1]Hannan M A,Azidin F A,Mohamed A.Hybrid electric vehicles and their challenges:A review[J].Renewable and Sustainable Energy Reviews,2014,29(1):135-150 [2]赵国柱.电动汽车再生制动稳定性研究[D].南京:南京航空航天大学,2006 [3]王志新,余强,宋庆阳,等.重载货车制动鼓温升模型建立及应用[J].甘肃农业大学学报,2015,50(6):159-164 [4]龚贤武,张丽君,马建,等.基于制动稳定性要求的电动汽车制动力分配[J].长安大学学报:自然科学版,2014,34(1):103-108 [5]Ko Jiweon,Ko Sungyeon,Son Hanho,et al.Development of brake system and regenerative braking cooperative control algorithm for automatictransmisson-based hybrid electric vehicles [J].IEEE Transactions on Vehicular Technology,2015,64(2):431-440 [6]Tate E D,Harpster M O,Savagian P J.The electrification of the automobile:from conventional hybrid,to plug-in hybrids,to extended-range electric vehicles[J].SAE International Journal of Passenger Cars-electronic and Electrical systems,2008,1(2008-01-0458):156-166 [7]Cikanek S R,Bailey K E.Regenerative braking system for a hybrid electric vehicles[C]//Proceedings of the American Control Conference,2002:3129-3134 [8]余志生.汽车理论[M].北京:清华大学出版社,2009 [9]张欣,刘溧,于海生.混合动力电动汽车制动系统回馈特性仿真[J].中国公路学报,2006,19(3):111-116 [10]Nian X H,Peng F,Zhang H.Regenerative braking system of electric vehicle driven by brushless DC motor[J].IEEE Transactions on Industrial Electronics,2014,61(10):5798-5808 [11]董冰.基于锂离子动力电池的纯电动汽车能量管理系统控制策略与优化[D].长春:吉林大学,2014 [12]高爱云,邓效忠,张明柱,等.基于最佳制动效果的并联式混合动力汽车再生制动控制策略[J].中国机械工程,2015,26(15):2118-2124 [13]Gao Y M,Chu L,Ehsani M.Design and control principles of hybrid braking system for EV,HEV and FCV[C] //Proceedings of the 2007 Vehicle Power and Propulsion Conference,2008:513-519 [14]刘清河,刘涛,孙泽昌.电动汽车复合制动系统状态估计控制算法[J].哈尔滨工业大学学报,2011,43(9):91-94 [15]李玉芳,林逸,何洪文,等.电动汽车再生制动控制算法研究[J].汽车工程,2007,29(12):1059-1062 [16]谢星,周苏,王廷宏,等.基于Cruise/Simulink的车用燃料电池/蓄电池混合动力的能量管理策略仿真[J].汽车工程,2010,32(5):373-378 (责任编辑李辛) Series braking control strategy of electric commercial vehicle XU Shi-wei,TANG Zi-qiang,WANG Dong-liang,ZHAO Xuan (School of Automobile,Chang′an University,Xi′an 710064,China) 【Objective】 In order to improve energy recovery and brake feeling of composite braking system for electric commercial vehicle.【Method】 A series braking control strategy with optimal braking feeling was proposed according to the constraints of ECE regulations limit,motors,batteries and braking feeling,combining the characteristics of electric-pneumatic composite braking system for electric vehicle.The braking force was distributed between motor braking and pneumatic braking according the braking intensity and I curve.The control strategy model was established under Cruise and Matlab co-simulation environment.The single braking condition with initial velocity of 60 km/h and NEDC driving cycle was used to verify the performance of the series braking control strategy.【Result】 The optimum brake feeling can be ensued,meanwhile the energy recovery rate for single braking was up to 19.43% and 17.39% respectively whenzwas 0.1 and 0.5,and the energy recovery rate for NEDC was up to 18.56%.【Conclusion】 The series braking control strategy can significantly improve the braking energy recovery under ensuring the best braking feeling and be acted as an effective method to improve the braking performance and economical benefit of electric vehicle. electric commercial vehicle;series braking control strategy;braking energy recovery 许世维(1987-),男,博士研究生,从事电动汽车技术研究.E-mail:xushiweide2008@163.com 国家高技术研究发展计划(863计划)资助项目(2012AA111106);国家自然科学基金青年项目(51507013);陕西省工业科技攻关项目(2016GY-043);陕西省自然科学基础研究计划青年人才项目(2016JQ5012);中央高校基本科研业务费专项资金项目(310822151025,310822161002,310824163202). 2015-11-10; 2016-04-11 U 463.5 A 1003-4315(2016)04-0113-08

3 结果与分析

4 结论