车架局部断裂问题原因分析及改进

2016-09-26张康王瑞重范秋珍

张康, 王瑞重, 范秋珍

(1.长城汽车股份有限公司技术中心,河北保定 071000;2.河北省汽车工程技术研究中心,河北保定 071000)

车架局部断裂问题原因分析及改进

张康1,2, 王瑞重1,2, 范秋珍1,2

(1.长城汽车股份有限公司技术中心,河北保定 071000;2.河北省汽车工程技术研究中心,河北保定 071000)

对汽车车架的强度分析及性能改进进行了综述,重点分析了摆臂安装支架及加强板开裂问题的原因调查及整改优化,并且初步探讨了车架的发展趋势以及研究方向。

车架;断裂;有限元分析

0 引言

车架作为汽车的承载基体,为货车、中型及以下的客车、中高级和高级轿车所采用,支撑发动机、离合器、变速器、转向器、非承载式车身和货箱等所有簧上质量的有关机件,承受着传给它的各种力和力矩。

车架应有足够的强度,以保证它有足够的可靠性与寿命、纵梁等主要零件在使用期内不应有严重变形和开裂。

车架的性能将直接影响到行车安全性、可靠性、经济性和舒适型,是车辆极其重要的安全件,而开裂也是车架常见的问题之一。有效分析并找到问题发生的原因,对于提高车架性能有重要意义。文中通过有限元分析和整车道路试验,对摆臂安装支架及开裂问题进行调查分析,并提出改进措施。

1 有限元分析

1.1 模型建立

车辆行驶的过程中经历的工况复杂多样,车架承受行驶时所受的冲击、扭曲、惯性载荷等,其主要的变形方式为扭转和弯曲。故根据其特点,采取下述5种经典工况进行车架强度分析:

工况一:车架在汽车前轮撞击路肩时引起车架整体扭转时的强度;

工况二:车架在汽车后轮撞击路肩时引起车架整体扭转时的强度;

工况三:车架在汽车前轮轮跳引起车架弯曲时的强度;

工况四:车架在汽车后轮轮跳引起车架弯曲时的强度;

工况五:车架在扭转工况时的强度。

根据车型数据,利用HyperMesh软件建立车架及其周边件的强度分析模型。如图1所示,采用惯性释放方式,考虑材料非线性,利用Abaqus求解器求解,车架各零件所受最大应力应小于材料屈服强度。

图1 车架强度分析模型

1.2 分析及结果统计

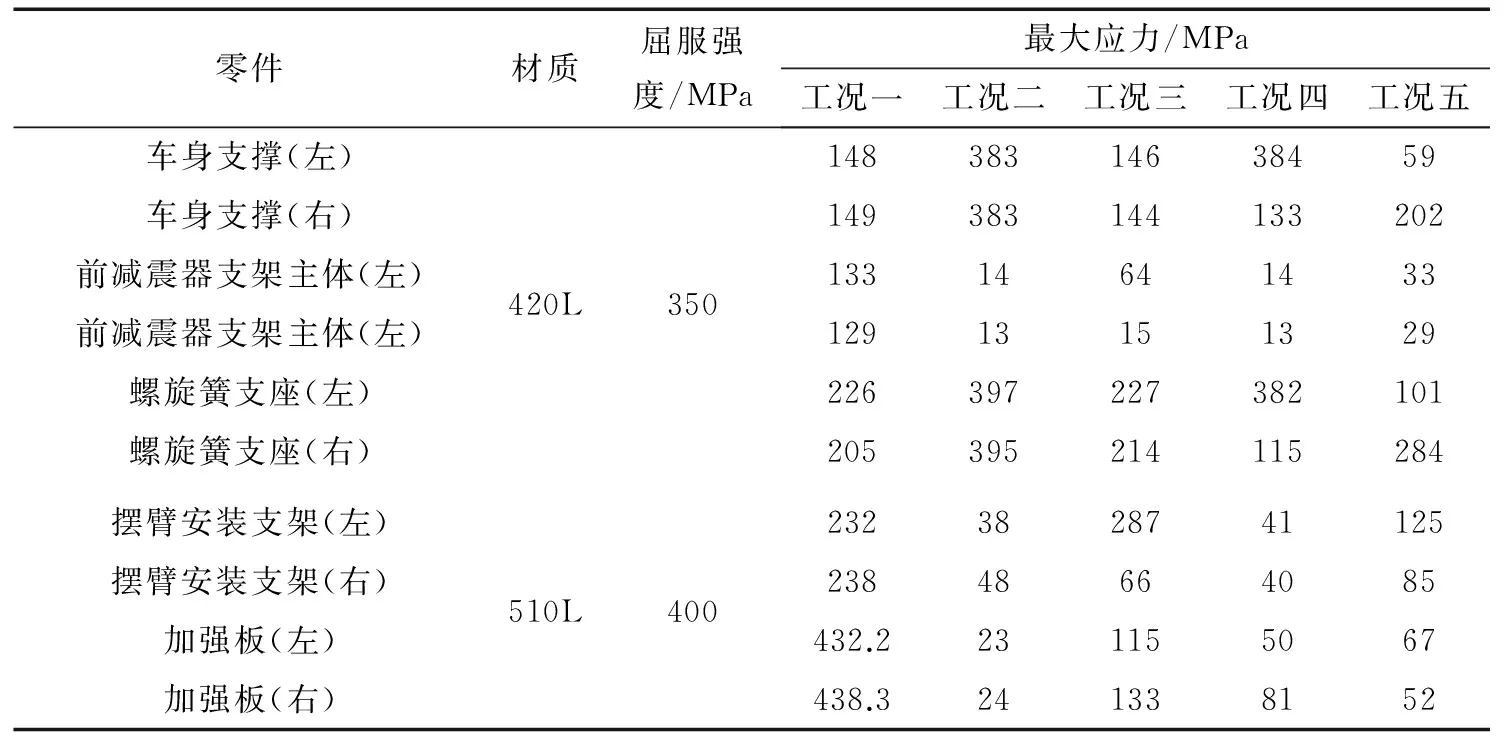

将车架各零部件所受应力情况进行统计,结果见表1。

表1 仿真数据统计表

1.3 分析结论

从表1可以看出:左侧加强板最大应力为432.3 MPa,右侧加强板最大应力为438.3 MPa,超过材料屈服强度极限,存在开裂的风险。左侧加强板和右侧加强板应力分布示意图如图2所示。

图2 应力分布示意图

上摆臂支架加强板主要支撑悬架系统运动,在行驶过程中承受大且频繁的冲击。

有限元分析完成后,进行整车可靠性试验,对分析结果进行验证。

2 整车可靠性试验

2.1 试验条件

(1)为了保证车架结构受到与有限元分析等效的试验项目,应进行紧急转向、向后制动、搓板路制动以及其他不平整路面制动试验;

(2)道路类型包括扭曲路、块石路、坑洼路等;

(3)在车辆满载情况下进行试验;

(4)试验里程数根据车型以及热销产地的路况制定,文中采用的里程数为15 000 km;

(5)在条件允许的情况下,在关键结构件上,在有限元分析确定的应力集中点位置贴上应变片以测试实际工况时的应力数据。

2.2 试验结果

试验过程中,车辆每行驶500 km,对车辆状态进行确认,保证及时发现问题,并在试验记录单上进行登记。

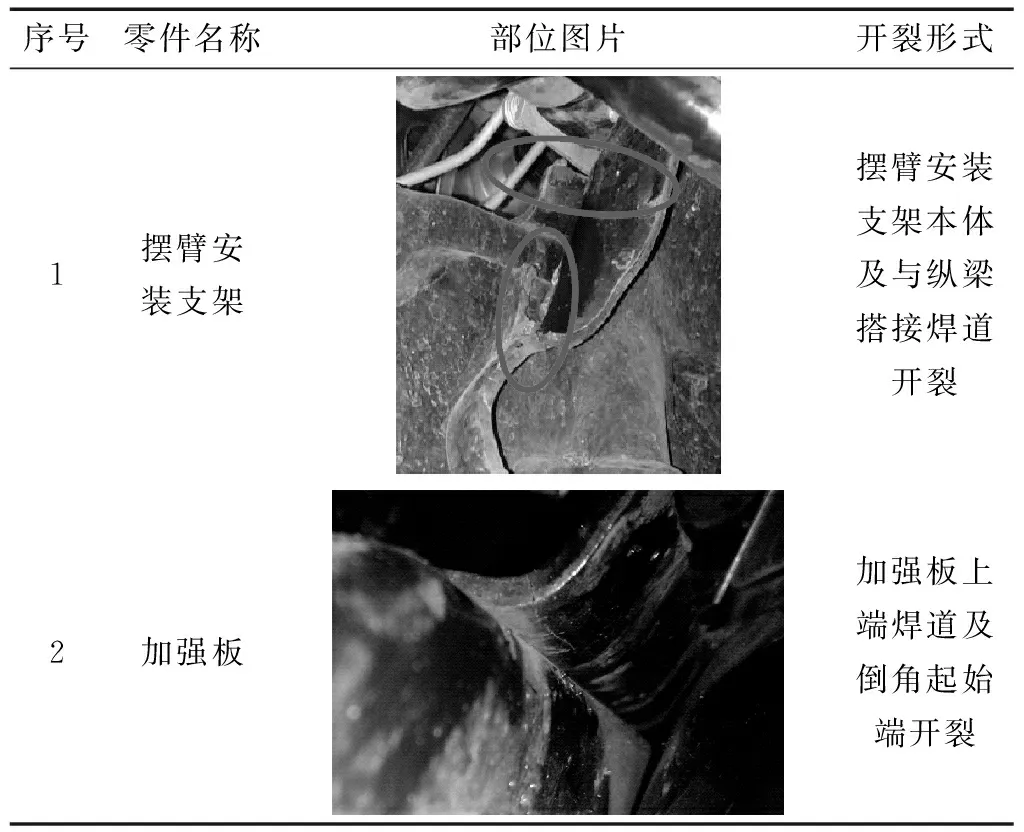

车辆进行到10 000 km时,发现摆臂安装支架及加强板开裂,由于无法修复,试验停止。具体部位见表2。

表2 故障点统计

由于根据有限元分析结果,摆臂安装支架在各个工况所受应力均远小于屈服强度极限,故初步确认:(1)加强板在车辆行驶过程中,首先在倒角位置发生开裂;(2)加强板本身性能减弱后,焊道强度降低发生断裂;(3)摆臂安装支架失去加强板的支撑作用后,发生断裂。

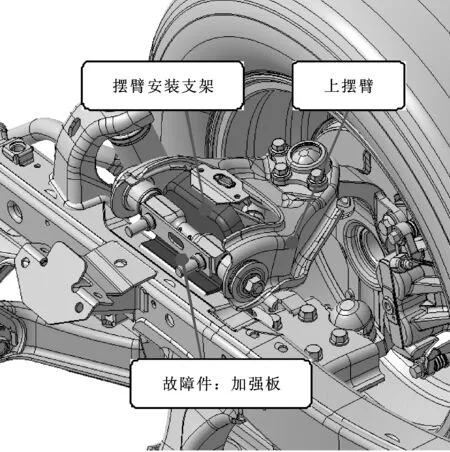

2.3 问题发生部位结构

在对问题进行分析之前,先对故障件的特性、布置以及与周边件的连接形式进行分析,确认在车辆行驶过程中故障件受力情况。

加强板周边件布置形式,如图3所示;连接形式描述,如图4所示;故障区域定位示意图,如图5所示。

图3 周边布置示意图

图4 连接形式

图5 故障区域示意图

加强板及周边件特性,如表3所示。

表3 故障件及其周边布置信息统计

2.4 原因分析

根据布置形式进行分析,确认移动对应的载荷方向,在中间剖开进行简单示意,如图6所示。

图6 载荷运动示意图

通过理论分析及整车道路试验对比验证,得出结论:

(1)根据布置形式发现,摆臂安装支架位置仅有加强板进行支撑,无法有效承受来自悬架载荷分解的应力;

(2)加强板应力集中,且接近屈服强度极限值,在反复载荷以及冲击载荷的共同作用下,结构容易变形,性能降低,发生开裂;

(3)反复载荷会使焊接部位变得脆弱,从而发生开裂;

(4)摆臂安装支架是由于加强板及连接焊道开裂进而引发问题的,故可认为提高加强板性能即可解决摆臂安装支架开裂的问题。

3 结构优化

3.1 加强板优化方案

由于整车布置形式已经固化,悬架载荷承受方式相同,故针对此问题优化加强板本身结构来分解悬架系统载荷。

优化方向:

(1)将加强板形状延长至侧面,从而提升对载荷的抗性;

(2)增加焊接部位的截面积;

(3)提高摆臂安装支架本身的刚度,提高安全系数。

结构优化方式如图7所示。装配效果展示,如图8所示。

图7 结构优化描述

图8 改善前后对比示意图

3.2 工艺设计优化

制件结构完成优化后,应进行工艺分析,确保可进行批产,否则的话需对结构进行工艺优化。此制件在拐弯处(如图9所示)成型困难,需进行处理保证后期量产。

图9 改善前后对比示意图

3.3 摆臂安装支架优化方案

在加强板结构优化的基础上,对摆臂安装支架的薄弱位置进行强化,以提高整车安全系数,如图10所示。

图10 塞焊点位置

3.4 分析验证

针对优化后的加强板进行有限元分析,验证性能改进的效果,如图11所示。

图11 优化后加强板应力有限元分析结果

产品结构优化后,极限应力值降低107 MPa至308 MPa,远低于材料屈服强度极限400 MPa,通过理论确认加强板开裂问题消除。

为了保证产品优化方案的有效性,理论分析完成后,重新安排整车可靠性试验进行结果论证,10 000 km可靠性试验完成后,加强板及摆臂安装支架未发生开裂,此问题圆满解决。

4 总结

在汽车车架开发过程中,有限元分析已经是不可或缺的一项技术手段,不但能在设计初期及时发现问题点加以预防,同时在问题发生后,能迅速根据模型推断出问题发生的根本原因,供设计工程师参考。如文中仿真模拟时已分析出加强板应力集中,并根据它所承受的系统载荷即可确定此零件在车辆行驶过程中有发生问题的风险,故在设计初期,对此结构进行优化,以减少后期车型试验时发生问题而产生的设计变更费用。

利用结构优化能够有效保证支撑悬架系统载荷且不大幅度增加车质量,符合车架发展趋势,且在车架未来发展过程中,轻量化设计更是车架开发的一个重要指标。

作者仅对车架局部开裂一个典型问题的解决进行了阐述,针对车架强度以及其他性能的开发,还有很多研究工作要做:

(1)文中在对车架进行有限元强度分析时,工况是根据经验或者借鉴其他公司的,而为了获得更加真实的分析结果,应当结合车型所在销售地区的路况采集功率谱文件,并使用动力学软件比如ADAMS等建立整车的多体动力学模型,将整车多体动力学的分析结果作为车架有限元强度分析所需要的载荷谱,对车架进行有限元分析,路况不是单一存在的,应建成数据库形式;

(2)疲劳断裂是车架经常出现的问题,文中针对车架进行了静态强度分析,而没有对其进行疲劳分析,因此今后可以在文中所建立的车架有限元分析模型的基础上对该车架进行疲劳分析。

(3)文中所述结构对车架刚度以及模态影响较小,但是刚度及模态也是衡量车架好坏非常重要的性能指标,因此后续应对车架的刚度及模态进行研究。

【1】钟佩思,辛纪光,刘凤景,等.基于Hypemesh的中型货车车架有限元分析与优化[J].煤矿机械,2009,30(4):6.

【2】赵慧慧.重型汽车车架的结构有限元分析与轻量化设计研究[D].南京:南京航空航天大学,2007.

【3】颜云辉,谢里阳.结构分析中的有限元法及应用[M].沈阳:东北大学出版社,2000:8-27.

【4】方英武,张永芳,张广鹏,等.车架结构动力学特性边界元法解析[J].交通运输工程学报,2005,21(4):63-66.

【5】林秉华.最新汽车设计实用手册[M].哈尔滨:黑龙江人民出版社,2005.

Investigation and Improvement of Local Fracture of Frame

ZHANG Kang1,2,WANG Ruizhong1,2,FAN Qiuzhen1,2

(1.Technical Center,Great Wall Motor Company, Baoding Hebei 071000, China;2.Hebei Automotive Engineering Technology Research Center, Baoding Hebei 071000, China)

The strength analysis and performance improvement for the chassis frame were summarized. The cause investigation and optimization for swing arm mounting bracket cracking and the reinforcing plate cracking were made. The future development trend and research direction of the frame were analyzed.

Frame; Fracture; Finite element analysis

2015-11-21

张康(1987—),男,本科,助理工程师,研究方向为汽车底盘结构设计优化。E-mail:18233319750@163.com。

U463.83+1

B

1674-1986(2016)02-042-06