滚子轴承内圈滚道凸度磨削砂轮的修整

2016-09-25李海林

李海林

(濮阳贝英数控机械设备有限公司,河南 濮阳 457000)

滚子轴承内圈滚道凸度磨削砂轮的修整

李海林

(濮阳贝英数控机械设备有限公司,河南濮阳457000)

分析轴承失效的原因与轴承滚道凸度的作用,分别介绍数控轴承磨床砂轮三位修整器的调试方法,砂轮凹度修整的工作原理,轴承套圈外圆表面磨削砂轮的修整,砂轮厚度的修整。

数控磨床;三位修整器;砂轮凹度;砂轮厚度;砂轮直线

Keyworks:CNC grinding machine;three dresser;wheel concavity;thickness of grinding wheel;grinding wheel straight trim

目前,在磨削轴承内圈滚道时,圆柱、圆锥滚子轴承的滚道形状直接影响轴承使用精度、性能和工作寿命。此类轴承在承载状态下,因为滚子发生弹性变形和塑性变形,在滚子和内外滚道母线的两端会产生较大的变形量而造成应力集中现象,体现为在滚道两端各边缘处沿圆周方向对称位置出现环带剥落[1],造成轴承寿命和旋转精度的下降,从而引发轴承的失效。为了减小滚道边缘处的接触应力,内圈滚道近似对数曲线的凸度设计可以有效地改善滚道的应力分散,通过试验得知,滚道具有凸度的轴承比平直滚道的轴承平均寿命提高了5倍之多。一般滚道凸出值为0.003~0.008mm[1]。轴承滚道的凸度量,取决于轴承载荷及滚道的长度。当凸度量过大时,滚子与滚道接触长度小;而凸度量过小时,又会在滚子两端出现应力峰值,形成应力集中现象。

为使滚道获得具有凸度的滚道表面,砂轮圆弧磨削表面的修整就是一个关键的环节,必须把砂轮圆弧表面修整成具有凹度的近似对数曲线形状的工作面,才能实现轴承内圈滚道的凸度,轴承内圈滚道凸度的加工通常采用成形切入式磨削[2,3]。在设计内圈滚道磨床时,支撑定位内圈的工件箱、上下料机构及机械手机构在同一回转板上,位于机床的左部,砂轮机构在机床中间部位,砂轮轴线与工件轴线平行,凸度修整器在机床的右部,修整金刚笔上拖板运动方向与砂轮轴线平行。磨削加工时,先要按照内圈图纸中滚道角度的要求,旋转工具箱下面的回转板,旋转角度要与图纸一致,试磨一件内圈,取下放到机外的检测仪上,与事先校正好的检测数据进行对比,微调回转板的角度直到符合图纸要求,然后根据内圈滚道的凸度要求,修整器拖板的伺服电机与修整器下面的修正补偿伺服电机联动,修整出具有近似对数曲线形状的凸度,取下样件放到机外的轮廓仪上进行检测,根据检测结果修改程序再试磨直到符合凸度值的各项技术要求[4-6]。

1 砂轮厚度的修整

因轴承内圈滚道宽度有许多的尺寸规格,而砂轮的厚度是一个固定的尺寸,当砂轮厚度不能满足磨削需要时,就要更换与内圈滚道宽度尺寸相对应厚度的砂轮来完成磨削。更换砂轮时需要专业人员拆卸砂轮,并且在砂轮安装前要做细致的砂轮静平衡的调试,砂轮的静平衡调试要求很高,需要人员反复寻找平衡点,如果砂轮静平衡没有调试到最佳状态,砂轮在高速旋转时就会引起颤动,磨削时就达不到轴承内圈滚道的各项技术指标。同时,因砂轮的直径是600mm,自身很重,砂轮更换要耗费很长的时间,从而影响到生产效率。特别是轴承内圈数控磨床,每道工序加工速度快、时间短。砂轮更换其间,内圈滚道后面的各工序所有机床都要停机。因此,砂轮更换严重制约了内圈磨削效率,给企业的生产带来了很大的影响。其次,砂轮前后两个工作端面如有凹凸不平的小颗粒,也会给磨削带来影响,因此也要进行一定的修整,确保砂轮前、后工作端面与圆弧直母线的垂直。

2 砂轮凹度的修整

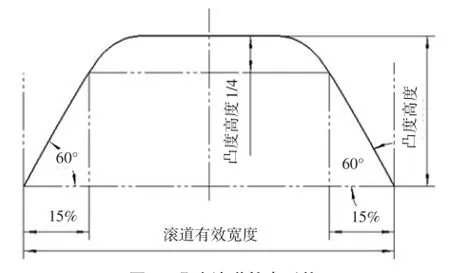

在实际磨削工作中,要想获得理想的内圈滚道凸度值和凸度的形状,并非是一件易事,既要满足凸度量,又要使滚道凸度形状符合近似对数曲线。在实际修磨时,凸度量大,凸度的形状通常符合对数曲线形状,凸度量小,凸度的形状与对数曲线形状对比差别较大,同时滚道两边油沟直径较大时对磨削凸度的形状也有一定的影响。目前较为理想的滚道凸度形状是:在连接滚道两端点的轴线方向上,曲线开始时以60°左右方向急速上升,宽度约占滚道有效宽度的15%左右;然后沿滚道的凸起方向平缓接近水平,平缓段高度约占总凸度量的1/4左右,然后平缓下降后又以60°左右方向急速下降,形成一个近似对数曲线,如图1所示。

图1 凸度滚道轮廓形状

为了更好地解决在磨削过程中砂轮凹度的修整和砂轮更换的问题,设计了砂轮三位凹度修整装置,修整装置由3个修整器组成。一是前端面修整器,修整砂轮前端面工作部位来减小砂轮厚度,并保证砂轮前端面与圆弧直母线的垂直。二是后端面修整器,修整砂轮后端面工作部位来减小砂轮厚度,并保证砂轮后端面与圆弧直母线的垂直。三是砂轮对数曲线曲面修整器,修整器纵向伺服电机带动金刚笔沿着砂轮轴线方向移动,与修整进给装置下面的修整补偿装置的伺服电机联动,可修磨出符合对数曲线的凸度形状。

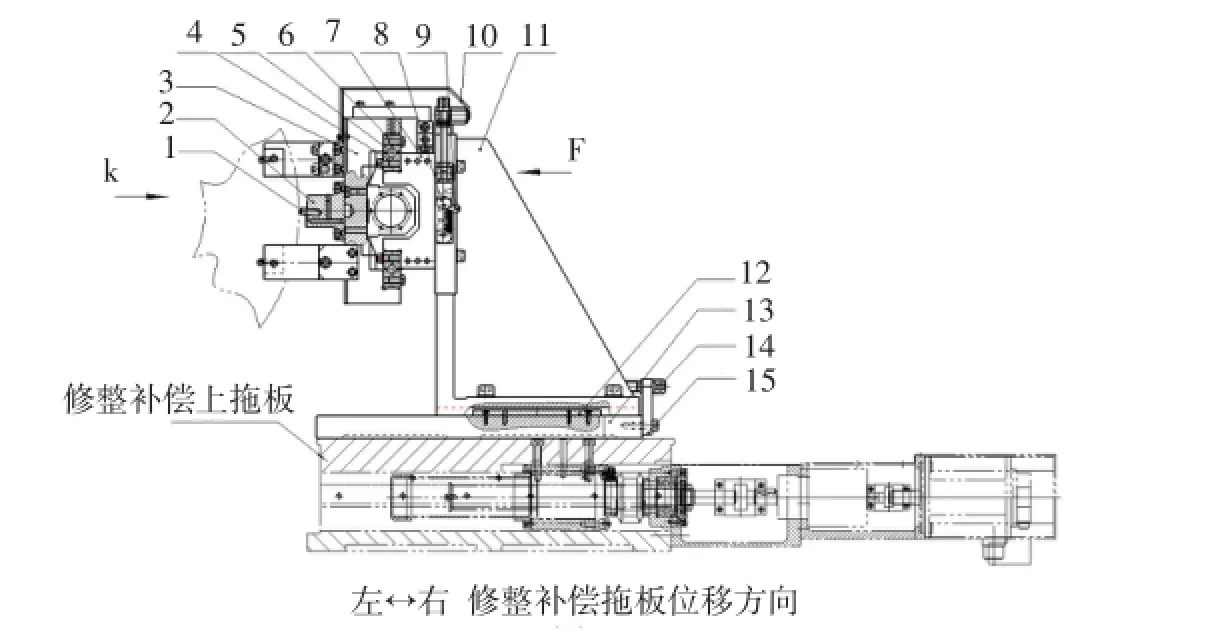

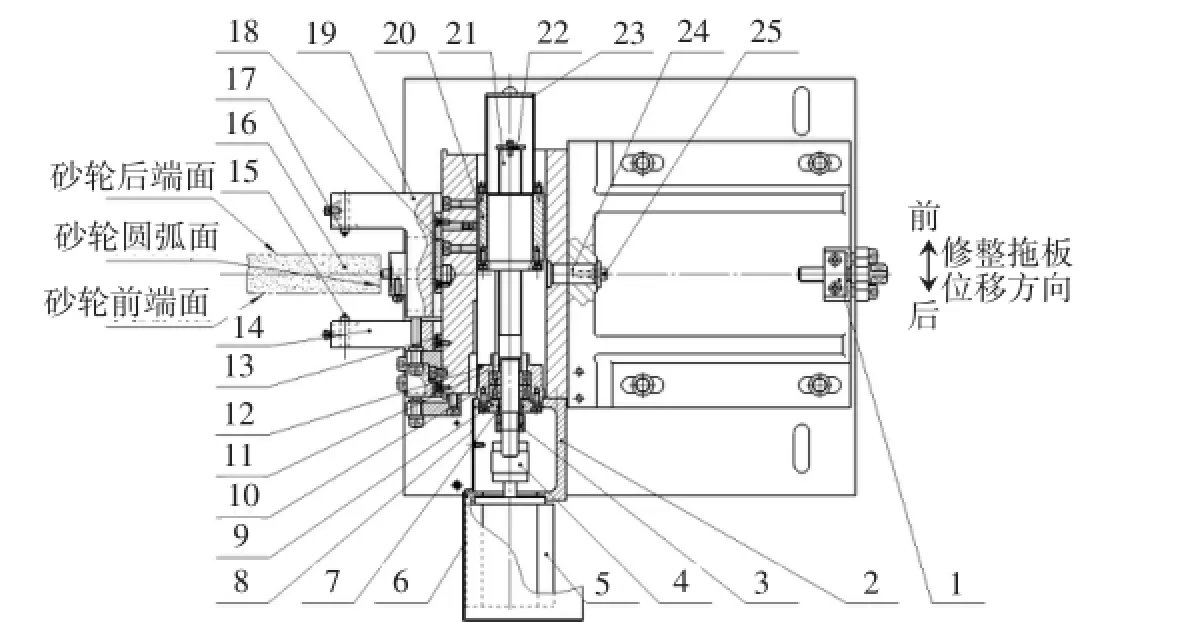

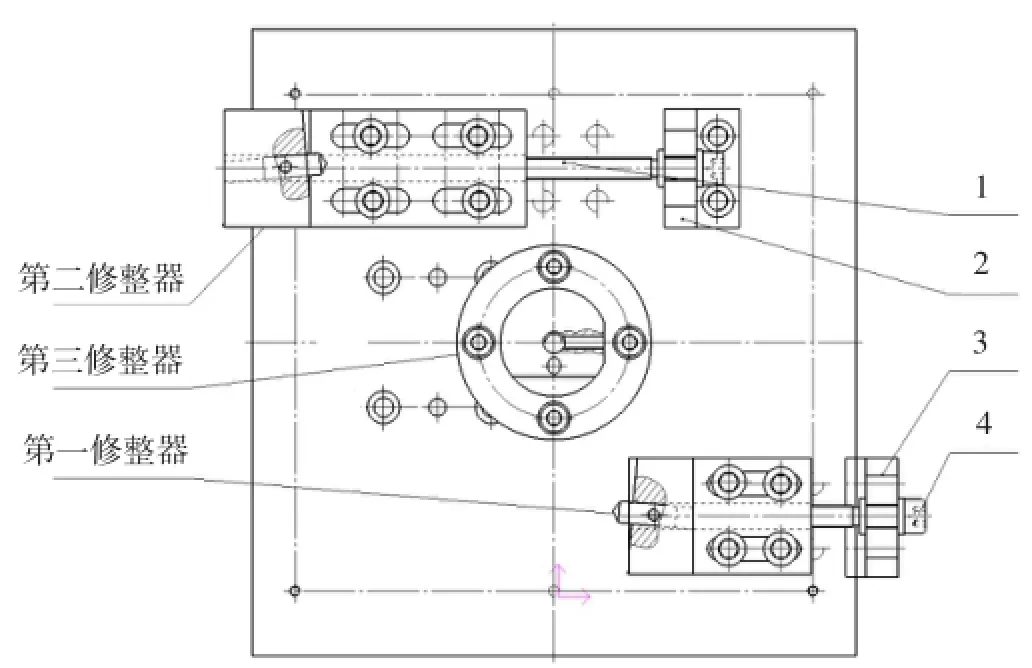

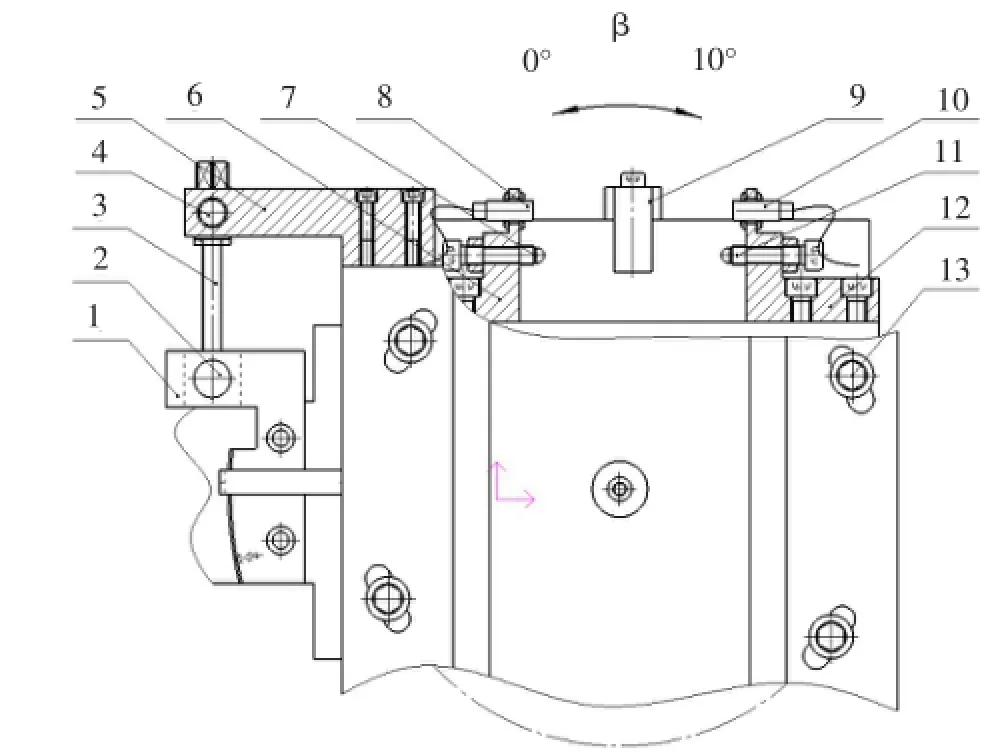

砂轮三位凹度修整机构主要由金刚笔1、修整座1、金刚笔2、修整座2、金刚笔3、金刚笔座、修整进给上下拖板、角度旋转装置和伺服电机进给装置组成[7]。3个金刚笔修整位置调试完成后,修整进给装置与修整补偿装置联动,修整砂轮前后端面,砂轮圆弧面凹度,砂轮直母线圆弧面,如图2~4所示。

图2 数控轴承磨床砂轮三位凹度修整机构简图A主视图

图3 数控轴承磨床砂轮三位凹度修整机构简图B俯视图

图4 K向视图

3 工作原理

如图2、3所示,第一修整器修整砂轮前端面,金刚笔3位于砂轮厚度中间位置时,松开修整座1上的固定螺钉,旋转调整丝杆1,调整金刚笔1与砂轮前端面的距离,此距离要大于砂轮厚度的1/2,然后拧紧固定螺钉。第二修整器修整砂轮后端面,松开修整座2上的固定螺钉,旋转调整丝杆2,调整金刚笔2与砂轮后端面的距离,此距离要大于砂轮厚度的1/2,然后拧紧固定螺钉。第三修整器修整砂轮凹度对数曲线圆弧面,调整金刚笔3与砂轮圆弧面的距离,如图2所示,松开直角支架与底板固定连接的螺钉,旋转调整丝杆带动直角支架向左移动,调整金刚笔3接近砂轮圆弧面,拧紧直角支架固定螺钉。调整金刚笔水平方向移动的直线度,如图5所示,松开直角支架与修整下拖板固定连接的4个螺钉和固定转轴的锁紧螺钉,旋转支架座上的调节螺杆,带动伺服电机座与修整下拖板装配在一起的第三修整器以转轴为圆心做旋转,放置好百分表,启动修整器的伺服电机旋转,检测修整器上拖板沿纵向移动的直线度,保证金刚笔的移动轨迹与砂轮轴线平行,然后拧紧直角支架上的4个螺钉和回转螺母的锁紧螺钉,调整好限位螺钉1、接近开关1、限位螺钉2和接近开关2的位置,角度调整结束。

图5 F向视图

3.1砂轮前端面的修整

如图3所示,启动修整程序,修整补偿上拖板向右移动,修整上拖板向前移动,金刚笔1按修整进给量接近砂轮前端圆弧面。修整补偿上拖板向左移动,金刚笔1接触到砂轮前端面开始修整砂轮,到达修整位置后,修整补偿上拖板停止,修整上拖板向后移动,金刚笔1离开砂轮前端面,修整补偿上拖板回到原始位置,完成一次前端面的修整。

3.2砂轮后端面的修整

如图3所示,启动修整程序,修整补偿上拖板向右移动,修整上拖板向后移动,金刚笔2按修整进给量接近砂轮后端圆弧面。修整补偿上拖板向左移动,金刚笔2接触到砂轮后端面开始修整砂轮,到达修整位置后,修整补偿上拖板停止,修整上拖板向前移动,金刚笔2离开砂轮后端面,修整补偿上拖板回到原始位置,完成一次后端面的修整。

3.3砂轮凹度对数曲线圆弧面的修整

如图3所示,启动修整程序,修整器伺服电机旋转,带动修整上拖板向前移动,金刚笔3水平移动到砂轮前端面的修整位置,金刚笔3开始修整砂轮时,修整器伺服电机与修正补偿伺服电机联动,按程序修整砂轮圆弧面,修整补偿伺服电机连接有1∶100的谐波减速器,经过多次的反复修整,可以与修整器上的金刚笔3修整出完美的对数曲线圆弧面。同时,还可以修整轴承套圈外圆表面需要的砂轮直母线圆弧面。

4 结语

数控轴承磨床砂轮三位凹度修整机构,因其结构简单、调整方便,既可以在内圈滚道磨床上使用,修整所需的凹度双曲面,也可以在套圈外圆表面磨床上使用,修整所需的直母线,做到一机多用,在实际使用过程中成效显著,提高了整体工作效率。

[1]骆桂斌,田琳,张汇军.圆锥滚子轴承内圈滚道凸度的加工[J].轴承,2009(2):14-15.

[2]上海机床厂“七.二一”工人大学.磨床设计制造[M].上海:上海人民出版社,1972.

[3]机械设计手册编委会.机械设计手册(第1卷)[M].3版.北京:机械工业出版社,2004.

[4]机械设计手册编委会.机械设计手册(第2卷)[M].3版.北京:机械工业出版社,2004.

[5]机械设计手册编委会.机械设计手册(第2卷)[M].3版.北京:机械工业出版社,2004.

[6]叶君.实用紧固件手册[M].北京:机械工业出版社,2002.

[7]陈宏钧.实用机械加工工艺手册[M].3版.北京:机械工业出版社,2009.

CNC Bearing Grinding Wheel Dressing Three Concavity

Li Hailin

(Puyang Beain CNC Machinery&Equipment Co.Ltd.,Puyang Henan 457000)

This paper not only analysed the causes of bearing failure and the fuctions of bearing raceway crown,but also introduced the debugging methods of NC bearing grinding wheel dresser,the working principle of concavity of grinding wheel dressing,the finishing of bearing ring surface of the cylindrical grinding wheel,and the finishing of thickness of the grinding wheel.

TG581.2

A

1003-5168(2016)05-0061-03

2016-04-09

李海林(1963-),男,工程师,研究方向:专用数控轴承磨床的研发、设计和制造。