微波萃取花青素体系内低温压力产生规律

2016-09-24郑先哲李庆妍薛宏坤

郑先哲,李庆妍,薛宏坤,孙 婧

(东北农业大学工程学院,哈尔滨 150030)

微波萃取花青素体系内低温压力产生规律

郑先哲,李庆妍,薛宏坤,孙婧

(东北农业大学工程学院,哈尔滨150030)

针对微波萃取蓝莓时高温引起花青素降解问题,提出微波诱导低温压力萃取方法,利用内部压力作为目标成分扩散动力,以保证花青素萃取得率和效率。确定微波萃取花青素体系内低温压力产生规律是这种新萃取方法实施前提条件。以蓝莓粉为原料,料液比、微波强度、乙醇浓度及萃取时间作为影响因素。结果表明,相同萃取时间下,萃取体系内部压力随料液比增大呈升高-降低-升高趋势;随乙醇浓度增大呈升高趋势;随微波强度增大呈升高趋势。萃取体系内部温度为50℃时,萃取体系内部分别在料液比1 ϑ 30,乙醇浓度40%,微波强度100 W·g-1时达到压力最大值,分别为0.068、0.076、0.058 bar。微波诱导压力萃取花青素,可在低温条件下保证花青素萃取效率及萃取率,为微波诱导低温压力萃取花青素工艺研究提供参考。

微波萃取;蓝莓花青素;低温压力

网络出版时间2016-8-24 15:05:00[URL]http://www.cnki.net/kcms/detail/23.1391.S.20160824.1505.026.html

郑先哲,李庆妍,薛宏坤,等.微波萃取花青素体系内低温压力产生规律[J].东北农业大学学报,2016,47(8):100-106.

Zheng Xianzhe,Li Qingyan,Xue Hongkun,et al.Pressure built in low temperature of microwave extraction system of anthocyanin[J].Journal of Northeast Agricultural University,2016,47(8):100-106.(in Chinese with English abstract)

蓝莓中富含花青素、维生素C、花色苷及维生素E等营养物质,抗氧化能力强,营养价值高[1-2]。花青素对光、氧、高温等外界因素敏感,在萃取过程中易受外界环境因素影响,致使花青素品质降低[3]。目前常用花青素萃取方法有冷浸法、热回流萃取法、微波辅助萃取法。

常规冷浸法萃取有很大一部分目标物质未被萃取,萃取得率低、萃取时间长。热回流萃取法萃取体系温度升高,提升目标物质扩散速度,萃取效率高,但不适用于热敏性成分萃取,花青素等活性物质长时间处于高温状态会发生大量降解[4]。微波辅助萃取适用于从植物性物料中萃取活性成分。微波辅助萃取时,微波能直达萃取物细胞内部,使内部直接升温,产生压力,压力梯度与浓度梯度相同,细胞内部目标成分随萃取液扩散,达到萃取目的[5-6]。王先等利用微波辅助萃取技术萃取芳樟叶黄酮,萃取率提高6.83%[7]。艾志录等利用微波辅助萃取苹果渣中苹果多酚,发现利用微波辅助萃取苹果多酚活性成分时,萃取效率显著高于常规萃取方法[8]。微波辅助萃取方法适用于蓝莓花青素等活性物质萃取,具有萃取效率高和易于控制等优势,但存在萃取体系升温过高,导致热敏成分发生氧化、聚合、缩合等反应,降解生成新聚合物或单体物质,改变其原有性质,使目标产物品质降低[9]。虽然低温可保证萃取产物品质,但温度过低会降低萃取效率。针对这一问题,本文提出微波诱导压力低温萃取方法,利用微波在低温下诱导压力作为目标物扩散一部分动力,弥补在低温条件下萃取成分扩散动力不足缺陷,保证微波萃取效率,降低活性成分降解。在压力萃取研究基础上[10-12]。因此,本文研究微波萃取花青素体系内低温压力产生规律,为实现微波诱导低温压力方法萃取蓝莓中花青素提供理论依据。

1 材料与方法

1.1材料

无水乙醇(天津市天力化学试剂有限公司)、浓盐酸(哈尔滨理工化学试剂有限公司)、香草醛(天津市兴复精细化工研究所)、甲醇(天津市富宇精细化工有限公司)。

1.2仪器与设备

本试验所用仪器设备有:打浆机(JYL-G12E型,九阳集团)、冻干机(TD-50型,上海浦东冷冻干燥设备有限公司)、微波工作站(MWS,加拿大FISO公司)、台式高速冷冻离心机变频电机(LGR20-W,郑州博科仪器设备有限公司)、紫外可见分光光度计(LAMBDA35型,美国Perkin El⁃mer公司)、磁力加热搅拌器(79-1型,金坛市双捷实验仪器厂)。

1.3方法

1.3.1试验前准备

样品前处理:选取成熟饱满蓝莓果实,置于冰箱中冻藏,试验时取出冻藏蓝莓果实,在室温下缓慢解冻4 h,放入打浆机中打浆均匀。分装于培养皿中,利用冷冻干燥机对果浆干燥,干品粉碎后后过40目筛,保存在避光避氧器皿中备用。

本试验采用香草醛-盐酸法测定萃取液中花青素浓度[12]。

显色剂制备:A液:1.0000 g香草醛用甲醇定容至100 mL,摇匀备用。B液:取浓盐酸8 mL,用甲醇定容至100 mL,摇匀备用。将A液B液按照1 ϑ 1比例混匀,制备出显色剂,现配现用。

1.3.2试验因素取值

为分析萃取体系内部压力产生规律及压力在萃取过程中作用,根据预试验结果,选择蓝莓粉与乙醇溶液料液比、萃取微波强度、乙醇浓度及萃取时间设计单因素试验,确定各因素对萃取体系内部压力产生影响规律。试验因素取值与设计如表1。

萃取至萃取液沸腾,萃取特征时间点选取20~ 120 s,时间间隔为20 s。

表1 各因素取值水平Table 1 Value of various factors

1.3.3萃取试验过程

①萃取液制备:取2.0000 g(±0.0005 g)蓝莓粉样品于微波容器中,加入试验所需体积与浓度乙醇溶液混匀作萃取液备用。

②微波辅助萃取过程:将萃取液放入微波工作站(MWS,加拿大FISO公司)中,连接压力光纤传感器以及温度光纤传感器,在特定微波强度下微波辅助萃取萃取液,用FISO软件实时测定萃取液内部不同时间下压力与温度。

③萃取液后处理[13]:将萃取液放入离心机中在室温下以4 000 r·min-1离心15 min。离心后用抽滤器将萃取物渣液分离,萃取液定容作原萃取液备用。滤渣用萃取剂萃洗至无色,滤液定容作渣液备用。

④显色液制备:将原萃取液与显色剂按1 ϑ5放入比色管中,摇匀,放入水浴锅中在30℃温度下水浴30 min,得到显色液。渣液同理。

⑤花青素含量测定[14]:取2 mL相同浓度乙醇溶液放入比色管中,加入10 mL显色剂摇匀作为零样,处理方法同花青素样品显色液相同。将显色液倒入1 cm比色皿中,用紫外分光光度计测出显色液在500 nm处吸光值A,用标准曲线A=0.612C-0.0485,计算萃取液中花青素浓度,得到花青素含量。同理测出渣液中花青素含量。

每个试验重复3次,萃取液中花青素浓度(mg·mL-1),将所测OD值带入标准曲线方程中,得出萃取液中花青素浓度(mg·mL-1);

花青素含量计算:

萃取率计算:

式中,Dt为经过微波辅助萃取ts后花青素得量(mg·g-1);D总为蓝莓中花青素总含量(mg·g-1);C为萃取液中花青素浓度(%);V为定容体积(mL),n为萃取液稀释倍数。

1.4数据处理

利用Origin及Matlab软件处理数据与图像,获得各因素与萃取体系内部压力温度关系曲线。

2 结果与分析

2.1各因素对萃取体系内部压力影响

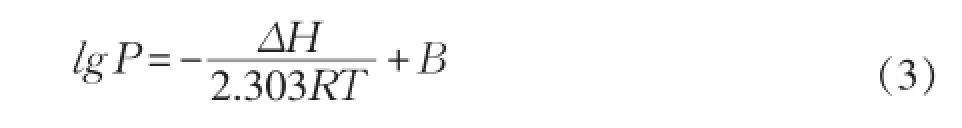

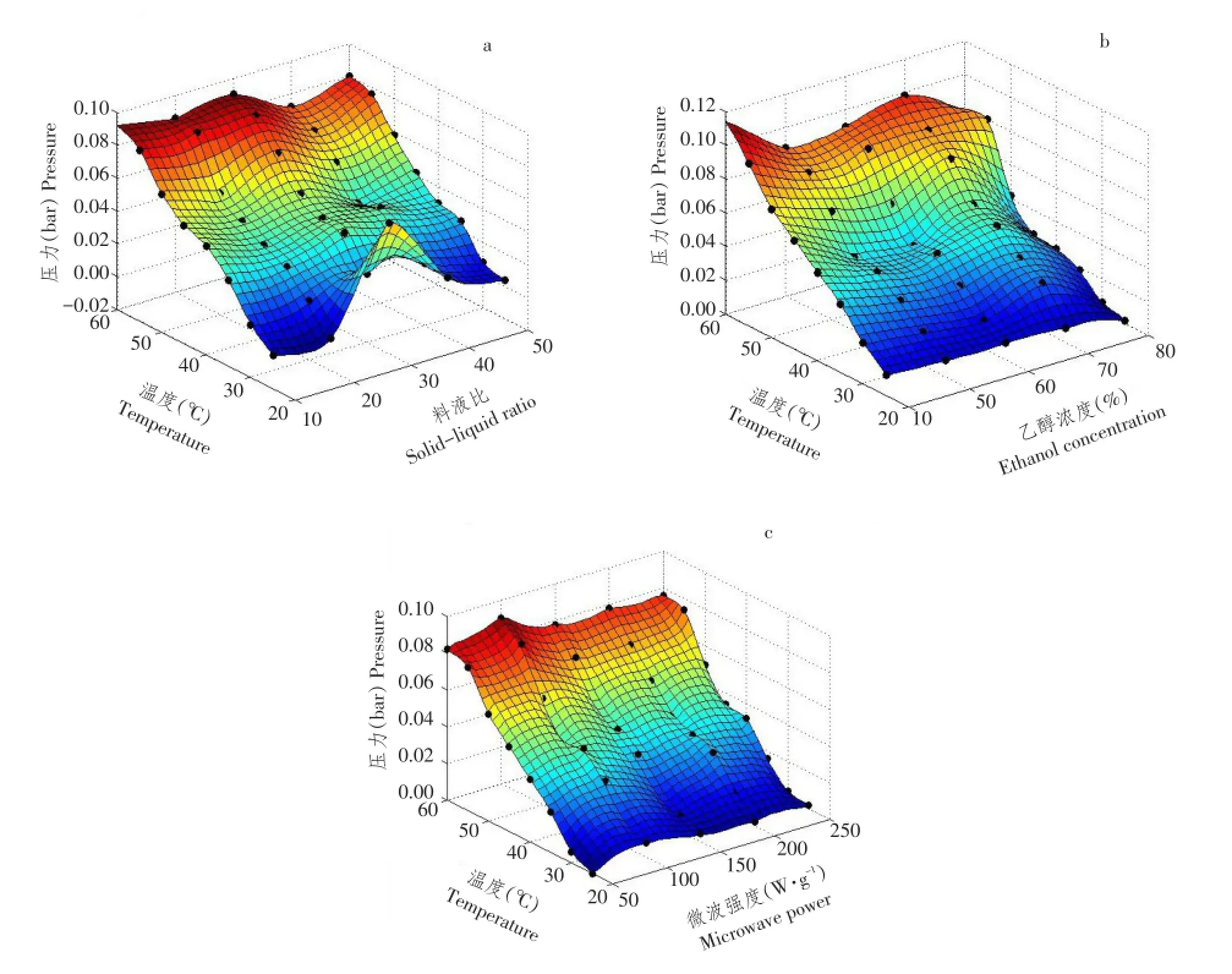

微波萃取条件作用下,蓝莓萃取体系内部压力变化影响趋势见图1。在图1(a)中,相同萃取时间下,随料液比增大萃取体系内部压力呈升高-降低-升高趋势,料液比在1 ϑ 20和1 ϑ 50水平下,萃取体系内部压力升高速率明显高于其他料液比水平,料液比为1 ϑ 20萃取120 s时萃取体系内部压力达到最大值0.102 bar。在图1(b)中,萃取时间相同时,萃取体系内部压力随乙醇浓度增大呈升高趋势,且乙醇浓度越高,压力升高速度越快,乙醇浓度在70%和80%水平时,萃取时间60 s后,萃取体系内部压力达到最大值为0.138 bar,随后保持稳定。在图1(c)中,萃取时间相同时,随微波强度增大,萃取体系内部压力呈升高趋势,当微波强度为250 W·g-1时,内部压力升高速率明显高于其他水平,且在微波强度为250 W·g-1,萃取时间120 s时,压力达到最大值为0.132 bar。在微波萃取条件下,萃取体系吸收微波能转化成热能,温度升高,溶剂蒸发产生蒸汽压,形成压力。因此,微波诱导产生压力水平取决于液体蒸汽压。在某一温度下,蒸汽压与产生压力正相关。克劳修斯-克拉贝龙方程可表征萃取体系处于稳定条件下内部压力与温度关系,如式(3)所示。

式中,P为萃取体系内压力(bar);ΔH为摩尔蒸发热,为1 mol液体在温度T下变成气体吸收热量,对每种液体而言,ΔH基本与温度无关常数(41.50 kJ·mol-1);R为气体常数(8.314 J·mol-1·K-1);T为绝对温度(K);B为常数。由方程(3)可知,萃取体系内液体蒸发时,内部产生压力与萃取体系内部温度呈正相关。对不同时间压力(图1)与温度(图2~4)关系拟合,得到萃取体系内压力模型,如式(4)所示:

在蓝莓萃取体系中,乙醇和水分子是极性分子,微波萃取时体系内极性分子吸收微波能。当料液比在较低水平时,萃取缓慢导致温度提升速度较慢,使得压力提升缓慢;料液比过高时,物料中花青素萃取完全,萃取剂有剩余,萃取液中花青素浓度较低,介电常数较料液比低水平时小,温度升高较缓,压力随着时间增加最终达到压力最大,综合作用下在料液比1 ϑ 20时压力提升速度最快。随乙醇浓度增大,由于相似相溶原理使花青素萃取速度加快,萃取液中花青素浓度迅速提升,温度提升速度加快,内部压力提升速率增大。由此可见,萃取体系内部压力与萃取体系温度呈显著正相关,温度对萃取体系内部压力产生起主要作用,萃取液体系内部压力最高可达0.138 bar。

图1 微波萃取条件对萃取体系内部压力影响趋势Fig.1 Influence of various factors on the internal pressure of extraction system

2.2各因素对萃取体系内部温度变化影响趋势

在微波辅助萃取过程中,根据能量守恒定律,萃取过程中物料吸收微波能主要用于物料温度上升和向外热传递所需能量,萃取体系吸收微波能是频率、电场强度、自由空间介电常数和介电损耗因子函数。如式(5)所示。

式中,c为物料比热MJ·(m3·K)-1;T为萃取液温度(℃);k为萃取液热传递系数(W·(m·K)-1);S为物料蒸发面积(m2);V为萃取液体积(m3);Q为微波能产生体积热(W·m-3)。

萃取体系内吸收微波能Q如式(6)所示。

式中,α为微波传播衰减因子(Np·m-1);ε''为介电损耗因子;Pin为微波设备输出功率(W);Aw为波导横截面积(5.75×10-2m2);c为光速(3×108m·s-1)。f为微波频率(2 450 MHz);z为在微波传递方向(Z轴)坐标值。

根据式(5)和(6)可知,从热传递机理方面考虑,萃取体系内温度主要取决于微波强度、萃取液比热、热传递系数和介电损耗因子等因素。

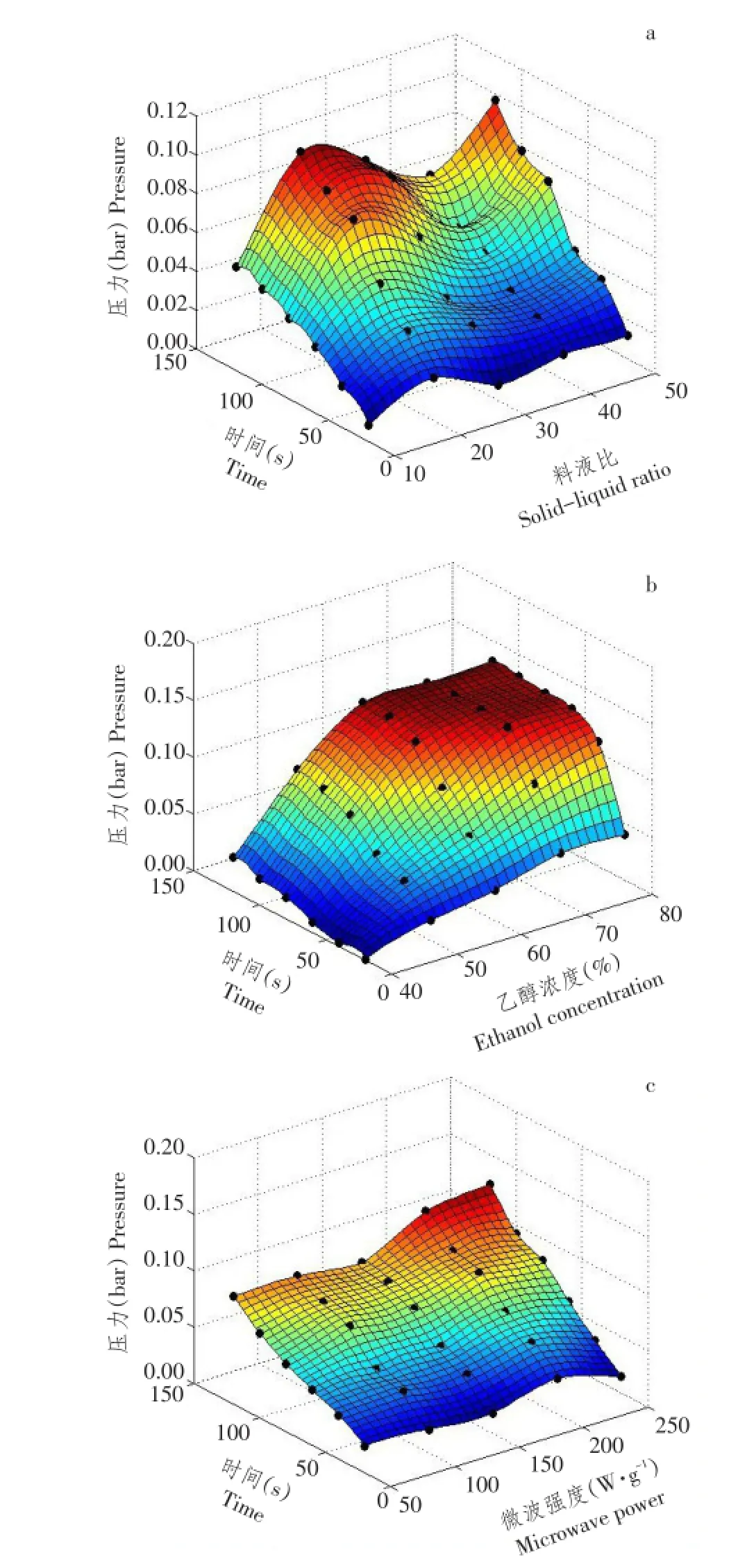

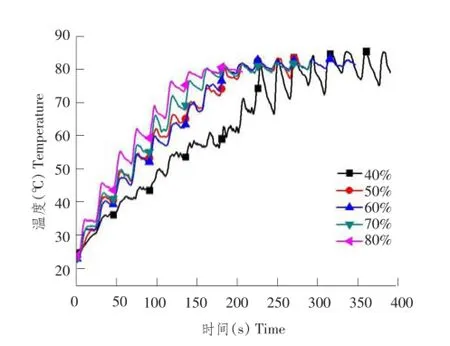

如图2~4所示,微波萃取参数中料液比、乙醇浓度和微波强度对萃取体系内温度升高影响显著。在图2中,料液比为1 ϑ 10时,温度上升速度最慢,在20 min内温度始终处于70℃,达不到沸腾点。此时,乙醇溶液体积过小吸收微波能能力较弱,所以升温速率低于料液比为1 ϑ 20以上时温度提升速率。料液比为1 ϑ20时温度上升速度最快,50 s后可达到50℃(定义低温临界温度)。当料液比高于1 ϑ 20时,温度上升速率统计上没有显著差异,温度达到80℃后不再出现显著变化;微波萃取阶段,微波辐照作用使萃取体系内部极性分子相互摩擦,导致温度升高,提高花青素在蓝莓粉粉状颗粒内部扩散速度,使萃取液中溶入更多花青素成分。

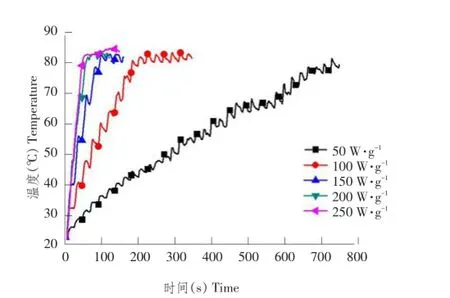

乙醇浓度对萃取体系温度影响如图3所示。乙醇介电损耗因子在乙醇浓度为40%时,萃取体系内比热值较高,萃取体系内温度上升速度相对缓慢。介电常数代表电介质极化程度,表征对电荷束缚能力,介电常数越大,对电荷束缚能力越强。由于乙醇介电常数(24.5)低于水值(78.5),所以萃取初期水对其微波能吸收能力起主要作用,当乙醇浓度为50%~80%时,萃取体系内乙醇浓度高于50%,介电常数和介电损耗因子处于适当水平,使其吸收微波能高效率转化成热能,升温速度提高。由于微波输入值Pin一定,当乙醇浓度为50%~ 80%时,萃取体系内温度上升速度差异不显著。

图2 料液比对内部温度影响规律曲线Fig.2 Effect of solid-liquid ratio on the internal temperature

图3 乙醇浓度对内部温度影响规律曲线Fig.3 Effect of ethanol concentration on the internal temperature

图4中,当微波强度为200和250 W·g-1时,温度上升速度最快,且相差较小;微波强度为50 W·g-1时,如式(6)所示,产生体积热减小,萃取体系内温度升高速度最慢。在微波萃取体系中,微波强度越高,萃取体系吸收微波能越多,其升温速度越快。但随萃取体系内温度升高,介电常数和介电损耗因子降低,对输入微波能吸收和转化能力减弱。因此,萃取体系内温度无变化。当萃取液内部温度在80~81℃时,萃取液沸腾且温度不显著。

图4 微波强度对温度影响规律曲线Fig.4 Effect of microwave intensity on the internal temperature

2.2温度相同时各因素对萃取体系内部压力影响趋势

由于在萃取温度低于50℃时,微波辐照促进蓝莓中花青素萃取得率[15],降解程度低[16],因此选取50℃为低温临界温度。图5所示为当萃取体系内部所达到温度相同时,各因素对萃取体系内部压力影响。萃取体系内部压力增量是在环境大气压基础上,萃取体系内部压力高于外界大气压。图5(a)中,相同温度下,萃取体系内部压力均随着料液比增加呈先增后降趋势,在料液比为1 ϑ 30时萃取体系内部压力达到最大值。图5(b)中,在萃取体系温度达50℃时,萃取体系内部压力均随乙醇浓度增加呈先增后降趋势,且在乙醇浓度为70%时压力达到最大值。图5(c)中,相同温度下,随微波强度增加,萃取体系内部压力呈先增后降趋势,在100 W·g-1时达到内部压力最大值。在萃取体系内,微波诱导压力取决于温度(如式(4)所表征稳定状态)、升温速度(单位时间产生体积热)和萃取剂物理特性(粘度和密度),料液比高时萃取体系内介电常数变大,吸收微波能能力增强,温度升高速度加快,诱导压力产生,料液比为1 ϑ30时萃取体系内部压力达到最高水平。当微波强度过低时,萃取体系吸收微波能量变少,萃取体系内温度上升速度变慢,从而内部压力较小。由图5可知,在萃取体系内部温度为50℃,其他因素不变条件下,分别在料液比为1 ϑ 30,乙醇浓度为70%,微波强度为100 W·g-1时,萃取体系内部压力达到最大值,分别为0.068、0.076、0.058 bar。

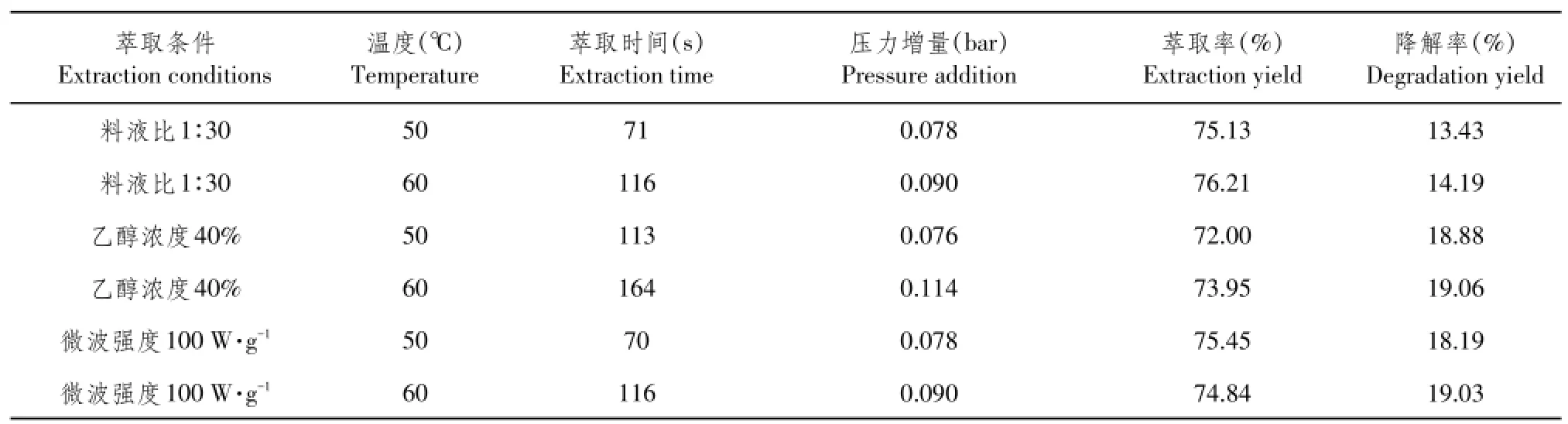

在上述萃取条件下所测得花青素萃取率与降解率情况,如表2所示。

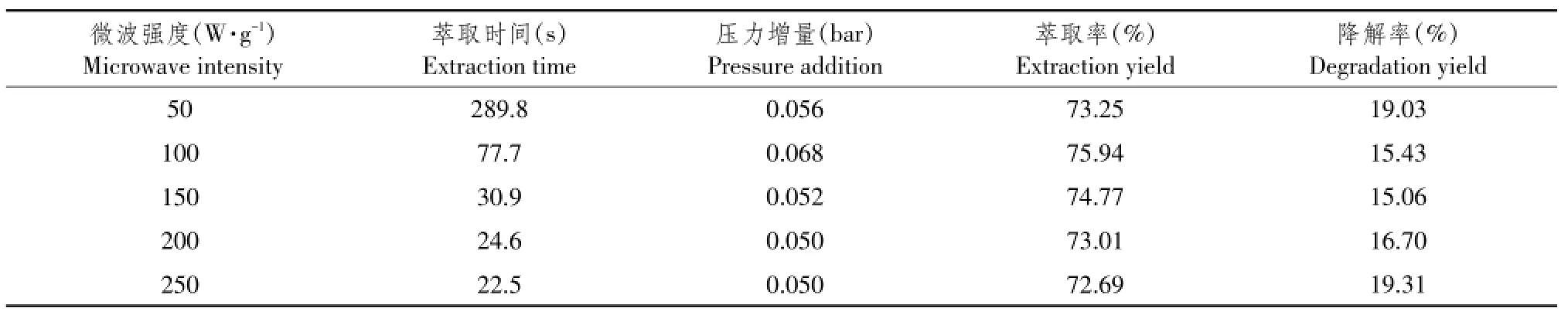

萃取温度选定在50℃条件下,微波强度在50~ 250 W·g-1时变化时,微波加热引起萃取体系内压力变化,及其对花青素萃取及降解过程影响情况如表3所示。

图5 温度相同时各因素对萃取体系内部压力影响趋势Fig.5 Effect of influencing factors on the internal pressure of extraction system under same temperature

表2 萃取温度50℃与60℃时花青素萃取与降解情况比较Table 2 Comparison of anthocyanin extraction and degradation situation between temperature of 50℃and 60℃

表3 50℃时不同微波强度下花青素萃取与降解情况比较Table 3 Comparisons of anthocyanin extraction and degradation among microwave intensity at extraction temperature of 50℃

由表2~3可知,当温度升高时,花青素降解率随之升高,但因萃取体系内部压力作为萃取动力补充,50与60℃时花青素萃取率相差较小。而温度相同时,微波强度在100 W·g-1时内部压力增量最大,萃取率最高,用SPSS软件对萃取体系内部压力增量和蓝莓花青素萃取率进行相关性分析,发现相同温度下,萃取率与萃取体系内部压力呈显著正相关(P<0.05),表明微波诱导萃取体系内部产生压力在一定程度上提高萃取率。

3 结 论

在微波辅助萃取蓝莓花青素过程中,萃取体系内部压力和温度随萃取时间增加而逐渐增大,温度升高是压力产生决定性因素。萃取体系内部压力随料液比增大呈升高-降低-升高趋势,随乙醇浓度增大呈升高趋势,随微波强度增大呈升高趋势;萃取体系内部温度相同时,萃取体系分别在料液比1 ϑ 30,乙醇浓度40%,微波强度100 W·g-1时达到压力最大值。微波诱导压力萃取花青素,可在低温条件下保证花青素萃取效率及得率。

[1]汪东风,张一妹,徐莹,等.壳聚糖复合膜处理对蓝莓保鲜效果影响[J].现代食品科技,2014,30(2):62-41.

[2]Yang Z,Zhai W.Identification and antioxidant activity of anthocy⁃anins extracted from the seed and cob of purple corn(Zea maysL) [J].Innovative Food Science and Emerging Technologies,2010 (11):169-176.

[3]郑先哲,梁玉朋,陶岩.微波辅助萃取蓝莓中花青素抗氧化特性[J].东北农业大学学报,2015,46(6):99-103.

[4]汪志慧,孙智达,谢笔钧.等.原花青素稳定性及热降解动力学研究[J].食品科学,2011,32(7):77-82.

[5]李媛,徐夏旸,汪俊涵,等.微波辅助提取葡萄皮中花色苷动力学和热力学特性[J].农业工程学报,2012,28(25):326-332.

[6]李巧玲,李琳.微波强化萃取天然色素研究[J].食品科学,2002, 23(2):49-52.

[7]王先,杨坤,王兆守,等.微波辅助萃取大孔树脂分离纯化芳樟叶黄酮[J].农业工程学报,2009,25(1):138-141.

[8]艾志录,郭娟,王育红,等.微波辅助提取苹果渣中苹果多酚工艺研究[J].农业工程学报,2006,22(6):188-191.

[9]Dai J,Mumper R J.Plant phenolics:extraction,analysis and their antioxidant and anticancer properties[J].Molecules,2010,15(10): 7313-7352.

[10]Asma Farhat,Anne Sylvie Fabiano.Microwave steam diffusion for extraction essential oil from orange peel:Kinetic data,extract's global yield and mechanism[J].Food Chemistry,2011,125:255-261.

[11]Michel T,Destandau E,Elfakir C.Evaluation of a simple and promising method for extraction of antioxidants from sea buck⁃thorn(Hippophaë rhamnoides L.)berries:Pressurized solvent free microwave assisted extraction[J].Food Chemistry,2011,126(3): 1380-1386.

[12]任国强,闫正,孙宏丽.微波压力萃取中草药装置应用[J].时珍国医国药.2012:23(4):1020-1021.

[13]李春阳,许时婴,王璋.香草醛—盐酸法测定葡萄籽梗中花青素含量研究[J].食品科学,2004,25(2):157-161.

[14]孙建霞,张燕,胡小松,等.花青素提取、分离以及纯化方法研究进展[J].食品与发酵工业,2008,34(8):111-117.

[15]郑先哲,陶岩,李秀伟,等.微波萃取蓝莓中花青素获取和降解同步模型[J].东北农业大学学报,2014,45(11):108-115.

[16]陶岩.微波辅助萃取蓝莓中花青素过程模拟与分析[D].哈尔滨:东北农业大学,2015.

Pressure built in low temperature of microwave extraction system ofanthocyanin

ZHENG Xianzhe,LI Qingyan,XUE Hongkun,SUN Jing(School of Engineering, NortheastAgricultural University,Harbin 150030,China)

For the problem of anthocyanin degradation caused by the high extraction temperature,a novel extraction method of microwave inducing pressure is developed that interior pressure drives the diffusion of target component to ensure the anthocyanin extraction yield and efficiency.Generation of internal pressure in low temperature plays the key role for microwave inducing pressure method in anthocyanin extraction system.The dehydrated blue berry powder as raw material,solid-liquid ratio,microwave intensity and ethanol concentration were selected as the influencing factors.Under the same extraction time,the internal pressures of extraction system tend to the increasing,then decreasing followed by the increasing trend with the increases of material liquid ratio,and had the positive correlation with ethanol concentration and microwave intensity.Under extraction temperature of 50℃,microwave inducing pressure in extraction system achieves maximum level 0.068 bar at solid-liquid ratio of 1:30,0.076 bar at ethanol concentration of 40%,0.058 bar at microwave intensity of 100 W·g-1.The research results presented the basis for the application of microwave inducing pressure extraction technology.

microwave extraction;blueberry anthocyanin;low temperature;pressure

TS255.36

A

1005-9369(2016)08-0100-07

2016-06-02

国家自然科学基金项目(31271911,31571848)

郑先哲(1968-),男,教授,博士,博士生导师,研究方向为农产品加工。E-mail:zhengxz@neau.edu.cn