模具制造中3D打印技术的应用研究

2016-09-24严道发

严道发

(苏州工业园区职业技术学院,江苏 苏州 215123)

模具制造中3D打印技术的应用研究

严道发

(苏州工业园区职业技术学院,江苏苏州215123)

3D打印技术兴起于20世纪末,也被称为增材制造,是快速成型技术的分支。在近几年,3D打印走进了普通大众的视线,引起了人们的广泛关注,并在多个领域蔓延。而模具制造是工业的基础,模具行业在国民经济中有重要地位,模具行业的发展水平可以影射出国家的制造水平。3D打印技术在模具行业的应用程度不断加深和拓展,在我国也有强劲的发展势头。文章简单分析了3D打印技术的工作原理、特点以及在模具行业中的应用优势,运用实例阐述打印技术在模具制作中的具体应用,提出3D打印技术目前存在的技术局限和未来的应用前景。

模具制造;3D打印技术;应用

一、3D打印技术工作原理及特点

利用3D打印技术生产加工模具,可以不用将模具的结构及形状的复杂程度考虑在内,特别是曲面加工时候,3D打印技术有其特有的优势。随着该项技术的发展,原型材料和性能也不断完善,能够与传统的制造法互相补充,在模具行业中发挥的作用和功能将越来越大。

(一)3D技术的原理

根据3D打印技术目前的发展程度,常见的3D打印技术包括了光固化成型(SLA)、三维粉末黏结(3DP)、熔融沉积快速成型(FDM)等三种。以上技术种类与以往的喷墨打印机工作原理较为相似,但使用的材料不同。喷墨打印机喷出的是墨水,而3D打印机喷出的是蜡、黏结剂、树脂等材料。

光固化成型(SLA)利用的材料是光源照射热敏性或者激光性材料,一层一层扫描后照射固化,以此获得目标产品。SLA技术的研究最为深入,其发展也最为成熟,比较适合应用在精度较高和结构复杂的元件打印中,如图1。

图1 光固化成型原理

三维粉末黏结原理(如图2)是先在工作的平面上铺设上一层粉末性材料(塑料粉末、金属粉末、陶瓷粉末等),黏合剂通过喷嘴喷射到工作面待成型区,等待成型区的粉末材料黏结,就会形成目标产品的截面形状,最终打印出目标产品。

熔融沉积快速沉积,即熔丝沉积(如图3),是将丝状性的热熔材料进行熔化处理,喷嘴将熔化后的热熔材料喷出,沉积在事先固化好的材料上,此步骤循环进行,经过材料的层层堆积,最终形成目标产品。熔丝沉积方法是3D打印技术中应用最多的技术,其制造成本低,方法简单易懂。

(二)3D打印技术特点

3D打印技术的应用会随着时间的推移而发挥更大的作用,成为促进制造产业升级的方法之一。该技术主要有三个特点,生产周期短,复杂模型成型快,制造精度高。3D打印技术可以缩短生产周期,简化生产步骤,省略了传统制造业中的一些加工程序,从设计到成品的全过程都可以在计算机中完成,大大提高生产效率。同时,3D打印机生产产品可以不考虑目标产品的复杂程度,直接对复杂模型进行制作。该技术在制作产品曲面中有不可替代的优势。此外,制造精度较高的产品中,3D技术制造后的结构可以达到更高的精度,包括尺寸、形状和位置精度等,这也是模具加工行业没有的亮点。

图3 熔融沉积成型原理

二、3D打印技术在模具制造中的运用

(一)模具制造中3D技术的应用

传统的模具制造是利用CAD软件进行模流分析、软件修正,及确定进料点和分型线等,所设计出来的零部件、元件进行组装调试,整个流程费时费力,生产周期偏长,并且不能存在任何缺陷,否则会造成巨大损失。3D打印技术用逆向工程的思维来转换传统模具的生产加工方式,因其在形状和结构精度较高的产品中的特有优势,可以有效解决加工过程中母模问题,减少了传统模具制造中的设计环节,使得产品的更新换代时间更短。模具行业中的传统生产方法也可以与该技术相结合,发挥各自的优势,3D技术在模具制作中的应用会有更重要的作用。

图2 三维粉末黏结原理

通常情况下,3D打印技术的打印程序可以分为三步。第一步,3D建模。利用3D建模软件,如UG、Pro/E等将产品三维参数模型确定下来,这需要保证模型的尺寸、形状等精度,模型的质量可以决定后期目标产品的打印质量。第二步,模型分层。打印机里有自动分层软件,可以将3D模型沿着工作面分层,每一层有产品的二维信息数据。通常情况下,分的层数越多,打印产品的质量和精度越高,但其打印的速度也会相应地放慢,进而降低了生产效率。第三步,打印。打印机的读取程序可以自动识别出分层内的二维信息数据,将粉末材料等黏合起来,通过层层堆积,最后形成目标产品。

(二)模具制造中3D技术应用实例

3D打印技术在一副模具异形型芯中的实际应用。图4中的塑件用以进行模型设计。该塑件的腔体深度65毫米,长短边分别是30和15毫米,细长空心塑件。图4中(a)(b)分别是塑件正侧面及顶底部结构。

图4 塑料结构

采用UG软件对图4中的塑料构件的成型设计,型芯设计结构如图5。因为塑件呈细长型,所以其型芯也需设计为细长型。冷却问题是模具制造中的难题,尤其是细长型芯的冷却。基于传统生产方法,在型芯上设置水道的难度较大,所以必须采取底部冷却的方法(如图5),而由于型芯过于细长,其冷却效果不佳,可能引起塑件变形弯曲,降低生产效率和产品质量。

图5 型芯结构

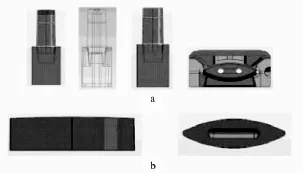

打印型芯结构。因为细长型芯采用底部冷却方式,所以其冷却效果不佳。因此,应结合3D打印技术优化该结构和冷却水道。为了加强细长型芯的冷却效果,在型芯结构上设计了冷却水道(如图6),但传统生产方法不能或无法加工水道。利用3D技术的话,可以将异形水道型芯加工成实际产品。如在图6中,(a)是用传统方法生产加工出来的产品;(b)是3D打印技术加工出来的结构,加工出来的细长型芯具有整体性,细长型芯的冷却问题得到有效解决,提高了型芯的冷却效果。最后对模具进行总装设计。

图6 打印的型芯结构图

传统制造方法无法完成细长型芯冷却水道的加工,而3D技术却很好解决了这个问题,提高了产品的生产质量和效率。同时,有效提升了模具制造的能力,如在模具冷却水道设计制造,模具的注塑周期大大缩短,还实现加工材料的零浪费的效果。3D打印技术转换了设计的思维,可以根据元件的受力部位和承重情况进行思考,也可以将现有的技术形态升级,因为其生产制造的流程简单且期短,通过集成数控加工等制造技术可以提高复合制造能力。

图7 总装图

三、3D打印技术受限原因

3D打印的优势显而易见,可以节约原料,还可以制造精度更高的产品,简化模具生产步骤,减少人力加工等。但其发展受到一些限制,如模具力学性不能保证、元件的尺寸受限、打印所需的材料偏少等。

(一)打印模具的力学性能不能保证

元件的力学性能可以影响到产品的使用,是元件的重要参数之一。元件的选材、设计和分析制造等都需要参照力学参数。传统方法中的数控加工方式可以有效保证元件的力学性能,并且,在此过程中,会对元件进行热处理等工作,耗费的时间较长,力学性能相对较好。3D打印技术中,不能对元件进行热处理工作,就不能保证元件的硬度韧性和强度,这是3D打印技术需要攻克的难题之一。

(二)超大型模具的打印难以完成

3D打印机的规格从1.2×1.2m扩展到1.8×1.8m,成为当时世界最大的3D打印机。但是,这也不能满足现实的需要,如在工业中会运用到更大的模具,3D打印机无法完成,所以解决打印大型模具的技术难题势在必行。

(三)能够供应3D打印的材料的商家少

传统制造行业中,所用的模具材料种类繁多,形状相同的原件可能会因为所处部位的不同而使用不同的材料。目前为止,我国3D打印机使用的材料都是进口的,以色列的Object公司掌握了14种材料和107种混材,是目前掌握打印材料最多的公司,并且部分材料并不能运用于工业生产中。3D打印零件可能会因为材料的选择有限提高生产成本。由于3D打印机是自带测量打印软件,不同厂家生产的打印机和研发的软件之间的互通性不高,在一定程度上影响着实际操作。目前的3D打印机只是单机工作,还不能远程或者联机工作,因此,远程控制和网络服务的打印机是未来研究的热点。

四、3D打印技术的发展前景

传统模具加工制造技术和3D打印技术都存在不足和独特的优势,让两者相互融合是该技术发展的方向,发挥各自的优势,做到扬长避短,提高生产效率。如某企业开发了新产品,可以利用3D打印技术进行样本生产,方便产品的修改订正等;产品完全符合要求后,用传统模具制造技术进行大规模的生产。传统生产方法需要先做模具,再生产出样本产品,对样本产品进行反复修改,最后才能制作出符合要求的产品。整个过程繁杂冗长,效率很低,而运用3D打印技术,可以在计算机上进行修改设计,简化生产流程。但当进行大规模生产时,由于3D打印机是单机工作,不能做到批量生产,所以运用传统模具制造方法进行批量生产,加快产品面世速度,提高生产效率,增加经济收益。此外,需要加强传统制造方法和工业材料生产的速熔连接方法,研发出价格低廉、质量优良的打印材料,争取3D打印技术不再受到材料的限制。

模具制造行业和3D打印技术都在飞速地发展,两者相互补充、相互促进。国际模协会秘书长认为,在未来3D打印机可以完成三成的工业产品,剩下的七成还是需要有模具生产制造出来。同时,3D技术与逆向工程及测量工程有机联合在一起,可以促进模具制造领域的技术更新,不断攻克3D打印技术现存的技术难题,使得3D打印技术在模具研发设计和制造中有更广阔的应用。

[1]伍倪燕,廖璘志,傅贵兴,王渝平.3D打印技术对模具制造技术的影响分析[J].模具制造,2014(10):86-88.

[2]郭日阳.3D打印技术及产业前景[J].自动化仪表,2015 (3):5-8.

[3]厉成龙,冯桢.3D打印技术在现代模具制造中的应用[J].装备制造技术,2015,(5):275-276.

[4]桂艳.3D打印技术对模具行业的影响[J].河北农机,2015 (10):41-42.

[5]陈兴龙,陶士庆,李志奎,孙静,董湘茹.3D打印技术在模具行业中的应用研究[J].机械工程师,2016(1):174-176.

[6]王颖,袁艳萍,陈继民.3D打印技术在模具制造中的应用[A].中国机械工程学会特种加工分会.第16届全国特种加工学术会议论文集(下)[C].中国机械工程学会特种加工分会,2015:6.

G718.5

A

1673-0046(2016)7-0177-03