梅钢1780热轧钢卷运输系统C型运卷车设计*

2016-09-23徐志杰

徐志杰

(上海梅山工业民用工程设计研究院有限公司, 江苏 南京 210039)

梅钢1780热轧钢卷运输系统C型运卷车设计*

徐志杰

(上海梅山工业民用工程设计研究院有限公司, 江苏 南京210039)

介绍了热轧1780钢卷运输系统中卷取机出口钢卷运卷车的设备构成,根据运卷车的应用环境及特点,对运卷车升降、走行装置和重要零部件进行设计、校核。

运卷车; 托架; 车轮装置; 油缸

引言

上海梅山钢铁股份有限公司(以下简称“梅钢”)为提高生产装备的技术水平,进一步提高产品质量,扩大产品种类,降低生产成本,增强产品在国内外市场上的竞争能力,于2008年开始,进行产品结构调整及工艺装备升级改造,新增一条从原料、炼铁到热轧的生产线。

卷取机区钢卷运输装置是热连轧带钢生产线上的重要配套设备,运卷车位于卷取机的操作侧,用来将钢卷从打捆固定台架运送到钢卷运输机上,钢卷运卷车为热轧钢卷输送系统关键设备,要求运卷车运行稳定、故障率低、维修方便、易于操作。

1 工艺流程

由卸卷小车将钢卷运至打捆工位的固定鞍座上进行打捆,打捆完毕的钢卷由C型运卷车送至快速链的鞍座上,再由快速链将钢卷运至1号步进输送机的取卷位, 1号步进输送机取卷后完成卷芯拍齐、喷印、称重工序,并将钢卷送至十字升降鞍座上,最后由其他运输设备送至钢卷库。

2 运卷车的技术参数

载荷:32.6 t;

走行距离: 5500 mm;

小车停位精度:±5 mm;

走行速度:300 mm/s;

车轮材质为60CrMnMo,淬火层深度3~5 mm,硬度为HB300~380;

轨道采用起重轨QU100;

升降行程:160 mm;

升降速度:0.08 m/s;

升降液压缸:Φ250/Φ160~200 mm;

走行液压缸:Φ160/Φ110~6100 mm;

系统压力:18 MPa。

3 运卷车设计

3.1运卷车的主要部件组成

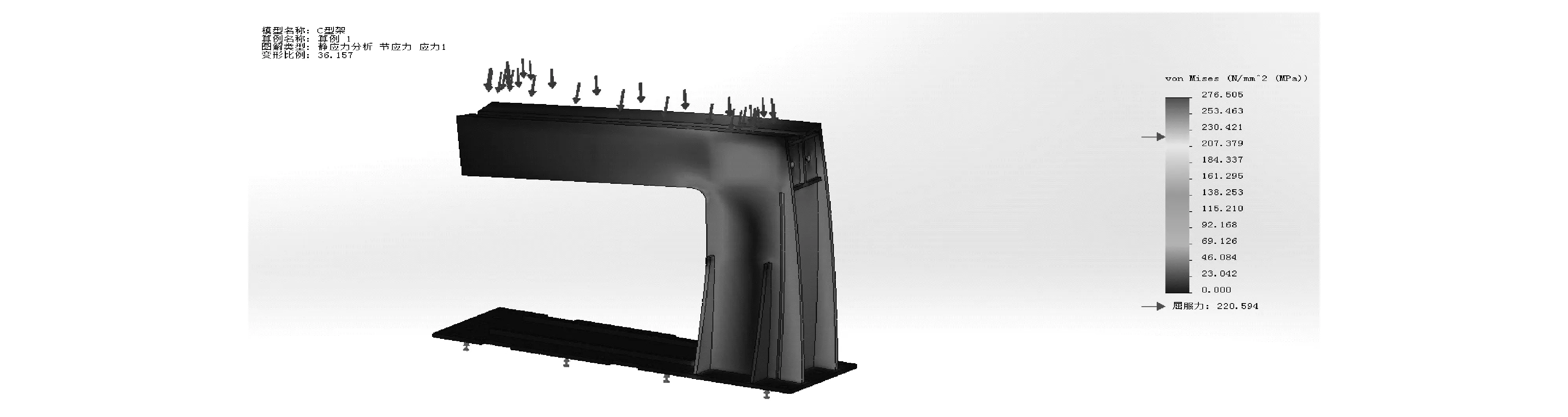

运卷车总装图如图1所示,主要部件组成包括:C型托架、车体装置、升降装置、走行装置、拖链装置、轨道装置,干油局部集中润滑配管、拉线编码器。

3.2C型托架

托架是承载、运输的支撑部分,必须有足够的强度和刚度,加上从卷取机出来的高温钢卷直接放置在C型托架上,必须要有一定的耐高温性能,因此材料选择由Q345B钢板整体焊接;运卷车需将钢卷运输到快速链的鞍座上,因快速链运行导轨的影响,托架设计成悬臂结构。

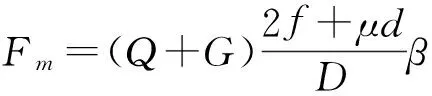

C型托架主要由若干钢板整体焊接组成箱形梁结构,梁内设筋板,为保证托架框架的强度及刚度,托架焊接完成后需进行消除应力处理。在设计过程中对于托架整体进行有限元强度的验算,在保证使用强度的基础上,尽量降低成本,如图2所示,托架危险截面为悬臂根部倒圆角位置,应力为210 MPa左右,Q345B屈服强度为345 MPa,因此材料的材质、厚度均满足要求。

3.3车体装置

车体装置主要包括车轮组件、车架、升降导板,如图3所示。

3.3.1车轮装置

车轮的设计要求满足运卷车的运行特点:即较高的轮压,较低的速度。车轮的设计与轨道有关,该运卷车轨道采用起重机轨道QU100,车轮结构采用双轮缘车轮,更好地限制了运卷车的跑偏或横向滑移。车轮材质为60CrMnMo,踏面淬硬至HB300~380,淬硬层深度15~20 mm,承载能力很强。

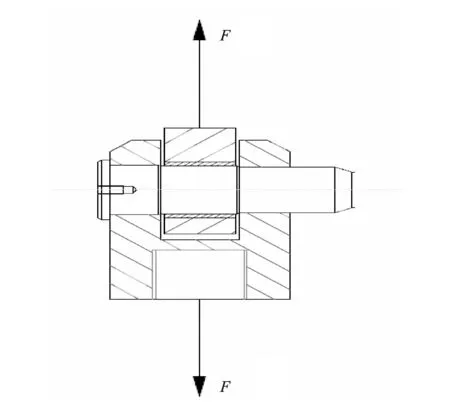

车轮轴的结构设计必须具有结构简单、制造容易、坚固耐用、运行阻力小、以及维护方便等特点。该运卷车采用开式轮轴,轴端有端盖,端盖与轴承座间采用六角螺栓固定连接,对轮轴的装卸比较方便。车轮轴材料为40Cr,调质处理至HB 217~255,承载能力很强。车轮装配图如图4所示。

由图4可知,车轮轴自身不转动,为固定在车架上的心轴;考虑到运卷车的启动、停止以及升降,可认为应力为脉动循环应力,因此可认为只承受弯矩,设定油缸上升加速度g,则上升过程中,车轮所受的力之和:F=mg+mg=2mg,受力如图5所示。

1.C型托架;2.车体装置;3.拖链装置;4.行走装置;5.升降装置;6.轨道装置图1 运卷车总装图

图2 C型托架应力分析图

1.车轮装置;2.车架;3.升降导板图3 车体装配图

图4 车轮装配图

图5 车轮轴受力简图

其中F1=F2=F/3=2mg/3(最差的情况为3个轮子在辊道上);

M=F1×0.265=(21+32.6)×2/3×104×0.265 N·m=94.8 kN·m

轴上有一个键槽,因此轴径增大3%,即为186×(1+3%)=192mm,根据轴承选型,结合轴承固定台阶等综合原因,最终得出心轴直径d=205mm。

m为运卷车自重及钢卷重量之和;δp为轴的许用弯曲应力,查表得150MPa;d为轴径;M为轴所受弯矩;F1,F2为轴承处支反力;F为上升过程中车轮所受的力之和;

车轮所承受的载荷与运行机构传动系统的载荷无关,可直接根据外载荷的平衡条件求得。车轮的疲劳计算载荷Pc可由最大轮压和最小轮压来确定,按最大载重量Q=32.6t及运卷车自重G1=21t计算。

运卷车工作时最大轮压Pmax=(Q+G1)g/3=178kN;

运卷车工作时最小轮压Pmin=G1g/3=70kN(即车空载);

初定车轮直径为500mm,运卷车使用4个车轮,按3个车轮受力考虑,由此可计算出每个轮子的轮压Pc:

按赫兹公式计算接触面疲劳强度,校核其轮压

K1DL C1C2=7.2×500×100×1.11×0.9N=

359.7kN>Pc=142kN

式中K1为与材料有关的许用线接触应力常数,K1=7.2;D为车轮直径,D=500 mm;L为车轮与轨道有效接触长度,L=100 mm;C1为转速系数,C1=1.11;C2为工作级别系数,C2=0.9。

由此得出结论:疲劳强度符合要求,运卷车选用4个车轮,车轮直径为500 mm。

车轮组件的轴承选用单列圆锥滚子轴承(型号为32034)背靠背安装,设备及钢卷总重量为536 kN,单个轴承受力为536 kN/6=98 kN,车速12 r/min,冲击载荷因数fd=1.5; 温度因数ft=1;力矩载荷因数fm=1;速度因数fn=1.359; 查表得e=0.44,Y0=0.7 ,Y=1.4;Fa/Fr=0/98000=0

Pr=Fr=98000 N

P0r=0.5×Fr+Y0×Fa=0.5×98000+

0.7×0=98000 N

S≈Fr/(2Y)=98000/(2×1.4)=35000 N

Frmin=0.02×Cr=0.02×520000=10400 N

fh=(fn×ft)/(fm×fd)×(Cr/Pr)=

(1.359×1.00)/(1×1.5)×

(520000/98000)=4.80735

查表得轴承寿命Lh=93823.1 h。

其中Fa为轴向载荷;Fr为径向载荷;Pr为径向当量动载荷;P0r为径向当量静载荷;S为附加轴向力;e,Y0,Y计算系数;Frmin为最小径向载荷;Cr基本额定动载荷。

轴承在低速下发热量很小,最有效的润滑方式是脂润滑,定期给轴承座内注入适量润滑脂,即可满足轴承的润滑要求。

3.3.2车架

车架的功能为提升液压缸提供支撑,并为升降台提供导向,为水平移动提供支撑。因此需要设计适合竖直升降的导向框,设计适合油缸支撑架,结合车轮轴设计适合的车架支撑。

3.3.3升降导板

由于升降导板反复工作,靠硬碰硬摩擦会产生热量及磨损,因此要选用有一定润滑性及耐磨的材料,选择自润滑型的铜合金,为了降低成本,并减少摩擦面,在车架导向框四面分别镶嵌两块自润滑铜板,

且根据热轧厂运卷车使用经验,另外增加油脂润滑,能有效地延长铜板的使用寿命。

3.4行走装置

运卷车行走装置主要由油缸支座、横移油缸等组成;其中液压站系统压力是18 MPa,速度为0.3 m/s,因此油缸需带有缓冲装置。

液压驱动具有功率大,运动平稳,易于调速的特点,而冶金设备液压缸属重负荷液压缸,工作可靠,耐冲击,耐污染,适用于高温、高压、环境恶劣的场合。

运卷车在轨道上稳定运行的静阻力Fj由摩擦力Fm,坡道阻力Fp,风阻力Fw组成

Fj=Fm+Fp+Fw

式中Q为车载荷,Q=32.6 t;G为车体自重,G=21 t;f为滚动摩擦系数,f=0.6;μ为车轮轴承摩擦系数,μ=0.015;d为与轴承相配合处车轴的直径,d=170 mm;D为车轮踏面直径,D=500 mm;β为附加摩擦系数,β=1.3;则Fm=5.23 kN。

坡道阻力Fp=(Q+G)i

式中i为坡道阻力系数,i=0.005;则Fp=2.68 kN。

风阻力Fw,因该运卷车是在厂房内运行,可不考虑风阻力,则Fw=0。

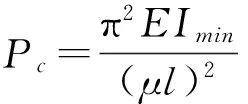

运卷车在轨道上稳定运行的静阻力为Fj=Fm+Fp+Fw=7.91 kN,即油缸推力和拉力至少需要7.91 kN; 因油缸行程较长,因此油缸活塞杆的稳定性为首要问题,因为是中间耳轴安装方式,根据欧拉公式

其中:活塞杆上的最大压力P=7.91 kN,

活塞杆长度l=5500 mm,

材料选42CrMo, E=210×105N/cm2,

等截面压杆的长度系数μ=1。

根据相同工程的横移油缸使用经验,压杆稳定安全系数一般为2.5~5,因此活塞杆直径d=100~190 mm,为保护油缸两极限位置不受到冲击,延长油缸的使用寿命,油缸端头距离前后极限位置均留20 mm间隙,根据经济性要求以及对照油缸选型手册的其他相关参数,选得油缸规格为Φ160 mm×Φ110 ~5540 mm。

横移油缸的系统设定额定压力为8 MPa,油缸的理论推力和拉力分别为:

F1=A1p×106=ΠD2p/4×106=160kN

F2=A2p×106=Π(D2-d2)p/4×106=84kN

式中p为供油压力(MPa);A1为活塞无杆侧有效面积(m2);A2为活塞有杆侧有效面积(m2);F1,F2为液压缸理论推力和拉力(N);D为油缸缸筒内径(mm);d为油缸活塞杆直径(mm);即油缸推力和拉力均符合要求。

油缸计算速比以及活塞杆速度等其他与液压系统流量、速度等相关参数经过校核均满足要求。

3.5升降装置

升降装置主要由升降油缸、升降架、升降导板、销轴、液压软管等组成,升降架上部通过螺栓与C型托架连接,升降油缸通过推动升降架上下运动而达到钢卷的托举与放置功能,如图6所示。

1.升降油缸;2.升降架;3.销轴图6 升降装置图

升降架起着承上启下的作用,四面的升降导板与车体升降导板接触,车体起到导向作用,必须有足够的强度和刚度,在设计过程中对于升降架的整体必须进行有关强度的验算,在保证使用强度的基础上,尽量降低成本。

3.5.1油缸选型

油缸采用中间耳轴固定于车体上的安装方式,升降架装置共2.6 t,C型托架2.3 t,钢卷最重32.6 t,即油缸承受的外部载荷共为37.5 t,实际使用行程160 mm,为保护油缸两极限位置不受到冲击,延长油缸的使用寿命,油缸端头距离上下极限位置均留20 mm间隙,即油缸行程选择200 mm。

升降油缸的系统设定额定压力为16 MPa,油缸的理论推力至少37.5 t,因此油缸缸筒内径为

式中P为额定压力(MPa);F1为液压缸理论推力(N);D为油缸缸筒内径(mm)。

根据油缸选项手册以及油缸使用环境及安全系数等综合考虑,升降油缸型号选为Φ250 mm×Φ180~200 mm。

3.5.2销轴校核

图7 销轴受力图

油缸和升降机之间用销轴连接,此处的销轴理论上只受到剪切力,如图7所示,考虑上升过程有加速度,因此F=1.5G,

其中G=6.4 t(升降装置重量)+ 32.6t(卷重)=39 t;F为销轴所受剪力;d为销轴直径;因此销轴合格。

4 结束语

本运卷车具有设计合理、结构强度高、承载能力大、运行平稳,检修方便等特点。经过三年多来的使用,效果较好,完全达到工艺要求,具有较高的使用价值。

[1]张质文.起重机设计手册[M].北京:中国铁道出版社,2013.

[2]成大先.机械设计手册(第五版)[M].北京:化学工业出版社,2010.

[3]汪海涛.冶金机械设计手册[M].北京:中国科技文化出版社,2011.

2015-12-23

徐志杰(1987—),男,助理工程师。E-mail:496502757@qq.com

TG333.2