连铸板坯轻压下位置的研究①

2016-09-23宋延成谭建平李忠平

宋延成,谭建平,李忠平

(江阴兴澄特种钢铁有限公司, 江苏 江阴 214400)

连铸板坯轻压下位置的研究①

宋延成,谭建平,李忠平

(江阴兴澄特种钢铁有限公司, 江苏 江阴214400)

结合某厂板坯连铸机的实际情况,采用射钉法对生产的Q345和模具钢连铸坯进行凝固规律计算,计算结果与现有的连铸专家系统计算相互验证。根据连铸专家系统计算,计算得到板坯轻压下的位置。板坯经轻压下之后,连铸坯内部质量明显改善。

板坯; 连铸; 射钉; 轻压下; 内部质量

引 言

在板坯连铸过程中,连铸坯往往会产生中心疏松和偏析,这严重影响了钢材的性能。目前,改善连铸坯内部质量的措施主要有电磁搅拌、轻压下等技术。其中连铸轻压下工艺的基本功能是通过压下力的作用使连铸坯变形,打断凝固末端的树枝晶,可把富集残余元素的钢水挤回,并补偿连铸坯一定的收缩,从而形成致密凝固组织,以此来提高连铸坯质量[1-2]。连铸坯综合凝固系数是连铸生产中重要的工艺参数之一,精确掌握连铸坯的凝固末端的位置,在合适处施加电磁搅拌和轻压下,可以显著提高连铸坯的内部质量。本研究结合某炼钢厂连铸生产的实际情况,采用射钉法测定了两个钢种在连铸二冷区内的凝固坯壳厚度,计算了连铸机综合凝固系数,并结合专家系统为连铸轻压下位置的确定提供可行方案。

1 连铸工艺参数

本实验在某厂的连铸机进行,其技术参数如表1所示。

2 射钉试验

2.1试验原理

射钉法是将带有示踪材料(硫化铁)的钢钉射入浇铸条件下特定位置的连铸坯,通过在相应位置取样进行硫印、低倍检验分析,确定凝固坯壳厚度。

表1 连铸工艺参数

连铸坯的综合凝固系数可由下式计算[3]

式中D为凝固坯壳厚度(mm),τ为凝固时间(min)。

液相穴长度的确定可以根据下式得出

L=d2v/(4K2)

式中L为液相穴长度(m),d为连铸坯断面厚度(mm),v为拉速(m/min),K为综合凝固系数(mm/min1/2)。

2.2实验方法

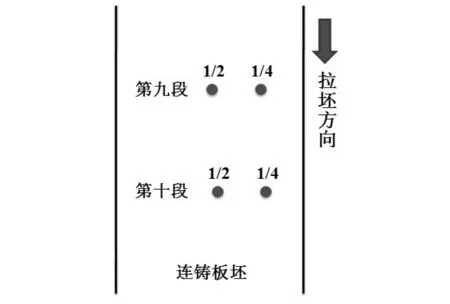

结合现场的实际情况,把射钉枪布置在二冷区的第九段和第十段,分别安装在连铸坯宽度1/4,1/2的位置,如图1和表2所示。待拉速稳定后,同时击发两只射钉枪,并在钉子射入连铸坯的位置作上标记。待连铸坯完全冷却后,将试样用离线火焰切割法切下,对其进行刨、铣及酸浸处理。

图1 射钉位置示意图

2.3实验结果

低倍酸洗情况如图2所示。由图可知,在已经凝固的坯壳处,钉子保持原样,周围没有硫化物扩散,也没有熔化和明显的变形;到连铸坯中心附近靠近射钉处发现缩孔,并有一处不同于连铸坯其它处的凝固区。

表2 不同钢种不同断面的射钉位置

计算得到不同断面尺寸的Q345钢拉速在0.55~0.75 m/min,液相穴长度为28.76~31.96 m,综合凝固系数为24.22~24.97 mm/min1/2。断面为370 mm×2100 mm,拉速为0.52~0.61 m/min的S48C,液相穴长度平均为32.88 m,综合凝固系数为24.57 mm/min1/2,如表3所示。

图2 射钉酸洗结果

表3 射钉坯酸洗分析结果

试样编号/参数拉速/(m·min-1)射钉位置/m坯壳厚度/mm凝固系数/(mm·min-2)液相穴长度/mW2150.5521.615224.2531.99W2140.5521.615224.2531.99W9180.5524.616524.6730.92W9170.5524.616724.9730.19W1860.7521.613024.2228.76W1940.5821.615024.5832.86W1950.5821.615024.5832.86W1960.5824.616024.5732.89W1970.5824.616024.5732.89

2.4计算结果分析和讨论

S48C计算条件为拉速0.58 m/min,过热度20~30 ℃,连铸坯坯壳厚度实际测定结果与连铸机专家系统预测的坯壳厚度结果及液相穴长度关系如表4所示。计算机模拟结果与现场的实测值比较一致。

3 轻压下位置的确定及应用效果

文献[4]指出最佳压下位置为中心固相率在0.3~0.7的区域,由专家系统计算出不同固相率(fs=0.3~0.7)对应的连铸坯距结晶器弯月面的位置,以S48C为例,如图3所示,在22.8 m和30.56 m之处即为轻压下开始和结束位置,对应为连铸机的85~106辊,其他钢种压下位置如表5所示。

表4 坯壳厚度计算值与测量值比较

表5 连铸坯轻压下位置

钢种轻压下位置Q345(370mm×2400mm)78~99辊Q345(370mm×2580mm)80~102辊Q345(300mm×2100mm)83~105辊S48C(370mm×2100mm)85~106辊

连铸机采用末端轻压下方案生产板坯,连铸坯的中心疏松和偏析得到明显改善,质量稳定,其各项指标统计示意图如图3所示。

图3 低倍质量统计

4 结束语

(1)连铸机拉速为0.55 ~0.75 m/min时,不同断面尺寸的Q345钢二冷区综合凝固系数为24.22~24.97mm/min1/2,液相穴长度为28.76 ~ 31.96 m;拉速为0.52~0.61 m/min的S48C,液相穴长度平均为32.88 m,综合凝固系数为24.57 mm/min1/2。

(2)采用射钉法对连铸坯坯壳厚度的测量结果与连铸机专家系统预测结果基本一致。

(3)根据奥钢联提出的压下位置在中心固相率为0.3~0.7,并结合计算机专家系统的计算,得出S48C轻压下开始和结束位置分别为22.8 m和30.56 m。

(4)实施轻压下后,连铸坯中心疏松和偏析得到改善,低倍质量明显提高。

[1]王朝盈, 刘彩玲, 刘光辉. 厚板坯连铸轻压下技术和轻压下扇形段[J]. 重型机械, 1995, (5): 9—11.

[2]阎朝红, 徐国栋. 3#宽厚板坯连铸机凝固末端轻压下技术[J].宝钢技术. 2008 (4): 63—67.

[3]蔡开科, 程士富. 连续铸钢原理与工艺[M]. 北京: 冶金工业出版社, 1994.

[4]Suzuki K, Takahashi K. Mechanical properties of the slabbing mill roll materials at room and elevated temperatures[J].Trans. Iron and Steel Institute of Japan, 1975, 61(3): 371—387.

2016-05-18

宋延成(1972—),男,工程师。电话:13515197359

TF777.1