铅碳电池充放电性能研究及失效分析

2016-09-23江苏华富储能新技术股份有限公司吴战宇顾立贞黄毅周寿斌

江苏华富储能新技术股份有限公司 ■ 吴战宇 顾立贞 黄毅 周寿斌

铅碳电池充放电性能研究及失效分析

江苏华富储能新技术股份有限公司 ■ 吴战宇 顾立贞 黄毅 周寿斌*

对铅碳电池和普通电池进行大电流放电性能测试、充电接受能力测试、高倍率部分荷电态(HRPSoC)循环测试和常规循环测试,分析铅碳电池和普通电池在不同工作模式下的失效模式,研究在不同工作模式下造成电池失效的主要原因。结果表明:铅碳电池具有良好的大电流充放电能力和突出的循环寿命优势;正极板失效,包括正极板栅腐蚀和正极铅膏泥化,是铅碳电池在循环测试中寿命终止的主要原因。

铅碳电池;失效模式;循环测试

0 引言

近年来,国内外铅酸蓄电池领域的研究机构和科研人员对于铅碳电池的研发一直保持着极高的热情。当认识到向铅酸蓄电池负极添加适当碳材料的优势之后,许多科研人员对所用碳材料的种类、用量和使用方法进行了较为详细的研究和筛选[1-3],并对铅碳电池中碳材料的作用机理进行了分析和评价[4-6]。

与一般铅酸蓄电池常用的碳黑、乙炔黑等材料不同,目前用于铅碳电池的碳材料主要有碳纳米管、碳纤维、高比表面活性炭、石墨烯及改性碳材料等[7]。对于碳材料在负极板中的作用机理的理解和解释,不同文献的报道也是多种多样的,主要包括:导电作用、限制结晶生长作用[8]、电容作用、电渗透作用、晶核作用等[9,10]。铅碳电池研究的最初目的主要是基于其高倍率部分荷电态(HRPSoC)工作模式下的优异性能特点,希望能在混合动力汽车(HEV)领域得到广泛应用。而随着我国新能源行业的迅猛发展,风光发电储能配套需求及电网储能配套需求对电池产品的性能提出了更高要求,要求储能电池可以将新能源电力有效储存;储能配套电网是为了实现电网智能化,达到削峰填谷、平抑波动的目的。由于铅碳电池本身突出的充放电性能,因此在新能源领域的应用不断扩大。

阀控式铅酸蓄电池的常见失效模式主要有:负极不可逆盐化、板栅腐蚀(尤其指正极板)、热失控、失水干涸,以及微短路等[11]。相比于传统的阀控密封式铅酸蓄电池,铅碳电池具有优异的充放电性能和超长的HRPSoC循环寿命,但就其电化学反应本质而言,仍属于铅酸蓄电池体系,因此在使用过程中仍会面临蓄电池失效、寿命终止的问题。本文通过对铅碳电池试验样品和普通电池试验样品进行HRPSoC循环测试及常规循环测试,分析铅碳电池在不同工作模式下的失效模式,并研究在不同工作模式下造成电池失效的主要原因。

1 试验部分

1.1样品电池的制备

按照工厂现行铅碳电池生产工艺,以铅钙体系合金作为板栅材料;正极活性物质(PAM)为储能电池配方,主要物料氧化铅粉∶硫酸∶水∶添加剂质量比为100.0∶9.5∶12.5∶0.2;负极活性物质(NAM)为铅碳电池配方,主要物料氧化铅粉∶硫酸∶水∶碳材料∶添加剂质量比为100.0∶8.0∶11.5∶2.0∶0.4;采用AGM隔板及胶体电解液制备12 V 10 Ah铅碳试验样品电池90只,用于测试分析。

同时,按照工厂现行的电池生产工艺,制备12 V 10 Ah常规样品电池90只,与铅碳试验样品电池进行对比分析。该电池与铅碳试验样品电池的主要区别在于其负极板配方中不含碳材料。

1.2大电流放电能力测试

1)选取铅碳样品电池和常规样品电池各3只,分别在温度为20±5 ℃的环境中静置5 h,然后以10 A的电流恒电流放电到9.0 V终止,记录放电时间,放电时间应不少于40 min。

2)将这6只样品电池分别在温度为20±5 ℃的环境中静置5 h,然后以30 A的电流恒电流放电3 min后,测量此时电池电压,电池电压应不低于8.4 V。

1.3充电接受能力测试

选取铅碳样品电池和常规样品电池各3只,分别按GB/T 22473-2008《储能用铅酸蓄电池》中规定的充电接受能力项进行检测。电池的充电接受能力值应>2.0。

1.4样品电池循环测试

1)选取80只铅碳样品电池,随机分为2组,每组40只。在25 ℃条件下,采用金帆公司UCXCF08循环充放电测试仪分别对两组电池进行HRPSoC循环测试和常规循环性能测试,测试方法见表1。

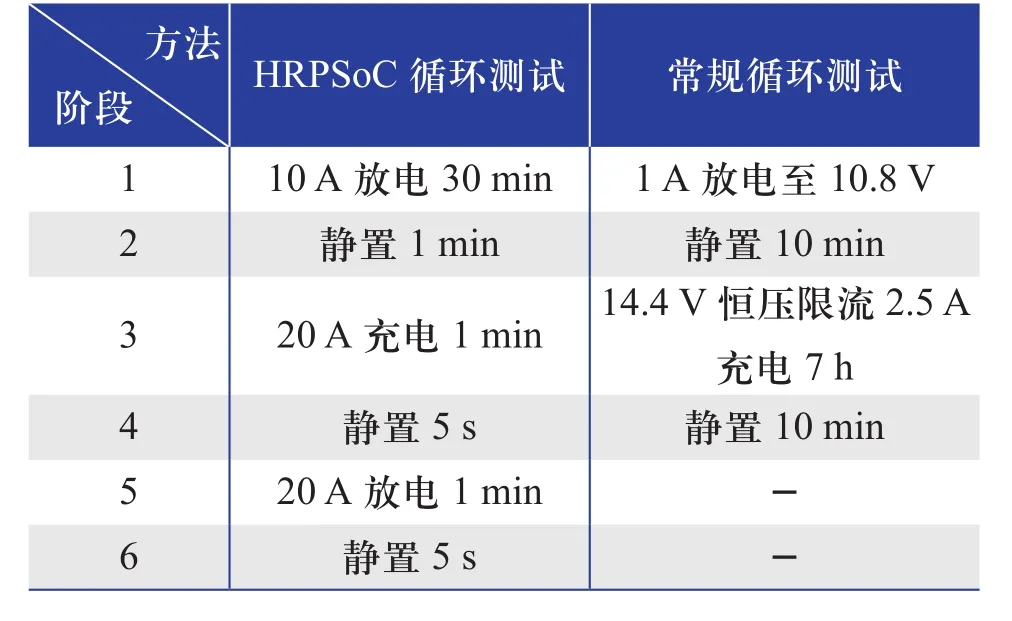

表1 HRPSoC循环测试和常规循环性能测试方法

如表1所示,HRPSoC循环测试中,阶段2 ~6为一次循环,当阶段5放电过程的最后1 s电池电压低于9 V时,认为寿命终止;常规循环测试中,阶段1~4为一次循环,当容量跌至7 Ah时,认为寿命终止。

2)选取80只常规样品电池,随机分为2组,每组40只。以相同的测试方法进行测试,并将试验结果与铅碳样品电池进行对比。

1.5失效分析

当铅碳样品电池和普通样品电池全部寿命终止后,对每只电池进行解剖,观察正负极板形貌及隔板状态,分析失效原因。按正极板栅腐蚀、正极铅膏泥化、热失控、失水、微短路及负极盐化等原因进行分类汇总失效原因。

2 结果与讨论

2.1大电流放电能力测试分析

表2 铅碳样品电池和普通样品电池大电流放电测试结果

由表2可知,铅碳样品电池和普通样品电池的大电流放电能力均符合测试的标准要求。然而,铅碳电池的大电流放电时间明显高于普通电池,平均增加了7.6 min(18.4%),同时铅碳电池的30 A放电终止电压比普通电池平均高出0.28 V。这表明铅碳电池与普通电池相比,具有较好的大电流放电能力。

2.2充电接受能力测试分析

对铅碳样品电池和普通样品电池进行充电接受能力测试,所得结果见表3。

测试项目标准铅碳电池普通电池样品1样品2样品3平均值样品1样品2样品3平均值充电接受能力≥2.0 3.9 4.1 4.2 4.1 2.0 2.0 2.1 2.0

由表3可知,铅碳样品电池和普通样品电池的充电接受能力均复合测试的标准要求。然而,铅碳电池的充电接受能力明显高于普通电池,平均增加了2.1(105.0%)。结果表明,碳材料的加入使电池的充电接受能力得到显著提升。

2.3循环寿命测试分析

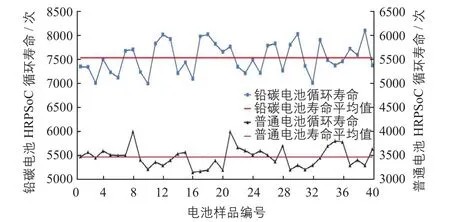

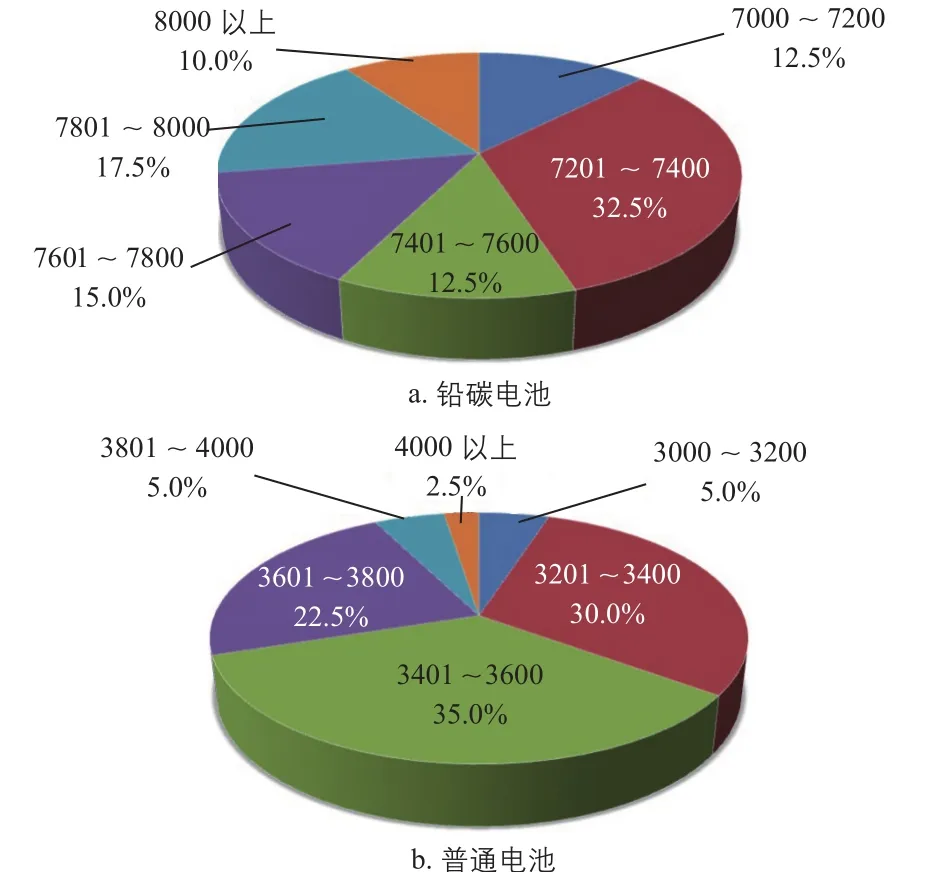

HRPSoC循环测试铅碳电池组和普通电池组各40只电池,按设定的循环测试方法,首先以10 A电流放电30 min,使样品电池处于部分荷电态,静置1 min后,以20 A充电1 min并静置5 min,再以20 A放电1 min并静置5 min,20 A的充放电过程为一次循环。重复以上充放过程,直至20 A放电最后1 s时电池的电压低于9 V,结果如图1、图2所示。

图1 12 V 10 Ah样品电池HRPSoC循环测试结果

由图1可知, 40只12 V 10 Ah铅碳样品电池进行HRPSoC循环测试,寿命最低为7001次,最高为8100次,平均寿命为7533次;普通电池的HRPSoC循环寿命最低为3159次,最高为4002次,平均寿命为3479次。图2进一步显示了样品电池循环寿命的分布情况,铅碳电池(图2a)循环寿命在7000~7200次范围内的有5只,7201~7400内13只,7401~7600内5只,7601~7800内6只,7801~8000内7只,8000次以上4只,所占百分比分别为12.5%、32.5%、12.5%、15.0%、17.5%及10.0%;而普通电池(图2b)循环寿命主要分布为:3201~3400内12只,3401~3600内14只,3601~3800内9只,所占百分比分别为30.0%、35.0%及22.5%。上述结果表明,铅碳电池的HRPSoC循环性能优异,可耐受短时大电流频繁充放电的工作模式,其寿命集中在约7500次,而普通电池寿命集中在约3500次。

图2 12 V 10 Ah样品电池HRPSoC循环寿命分布情况

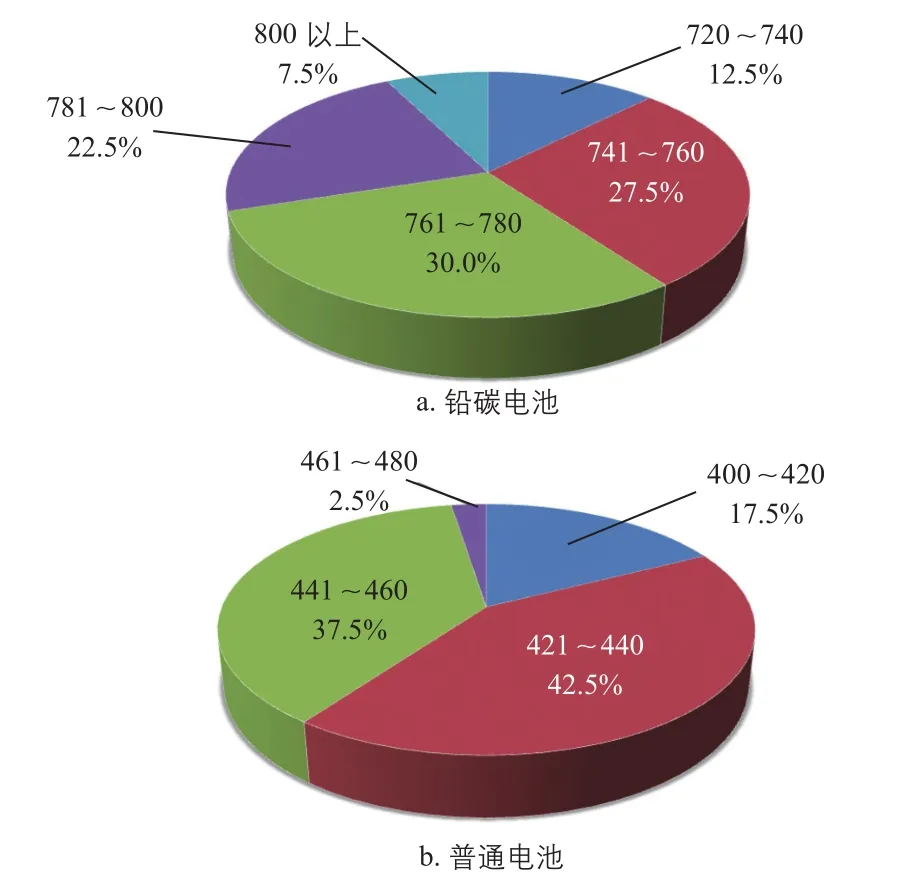

常规循环测试铅碳电池组和普通电池组各40只电池,以一般储能用蓄电池的循环测试方法,首先以1 A电流放电至10.8 V/只,静置10 min后,以恒压14.4 V/只限流2.5 A充电7 h,并静置10min,该充放电过程为一次循环。重复以上充放过程,直至蓄电池样品的容量低于7 Ah时,认为该电池的寿命终止。试验结果如图3、图4所示。

图3 12 V 10 Ah样品电池常规循环测试结果

由图3可知,40只12 V 10 Ah铅碳样品电池进行常规循环测试,放电深度达到100%,寿命最低为725次,最高为801次,平均寿命为768次;普通电池的常规循环寿命最低为405次,最高为462次,平均寿命为437次。图4进一步显示了样品电池循环寿命的分布情况,其中铅碳电池循环寿命在720~740次范围内的有5只,741~760内11只,761~780内12只,781~800内9只,800次以上3只,所占百分比分别为12.5%、27.5%、30.0%、22.5% 及7.5%;而普通电池循环寿命主要分布为:400~420内7只,421~440内17只,441~460内15只,所占百分比分别为17.5%、42.5%及37.5%。上述结果表明,铅碳电池的常规循环寿命集中在约770次,而普通电池寿命集中在约440次,铅碳电池的常规充放电循环寿命优势明显。

5. 统计学处理:资料采用 SPSS 13.0 医学统计软件进行处理。计量资料以均数±标准差表示,组间比较采用独立样本t检验,组内治疗前后比较采用配对t检验。P<0.05表示差异有统计学意义。

图4 12 V 10 Ah样品电池常规循环寿命分布情况

对比图1~图4可发现,铅碳电池的常规循环寿命只有HRPSoC循环寿命的1/10左右,这主要是因为两种测试方法的工作模式和寿命终止评价方式存在本质差异。HRPSoC循环测试考察的是铅碳电池的短时大电流充放电能力,以电压的变化作为寿命终止的评价条件;而常规循环测试考察的是铅碳电池在100%DOD条件下的容量变化,以容量的降低程度作为寿命终止的评价条件,因此造成以上循环寿命结果的差异。

2.4失效结果统计

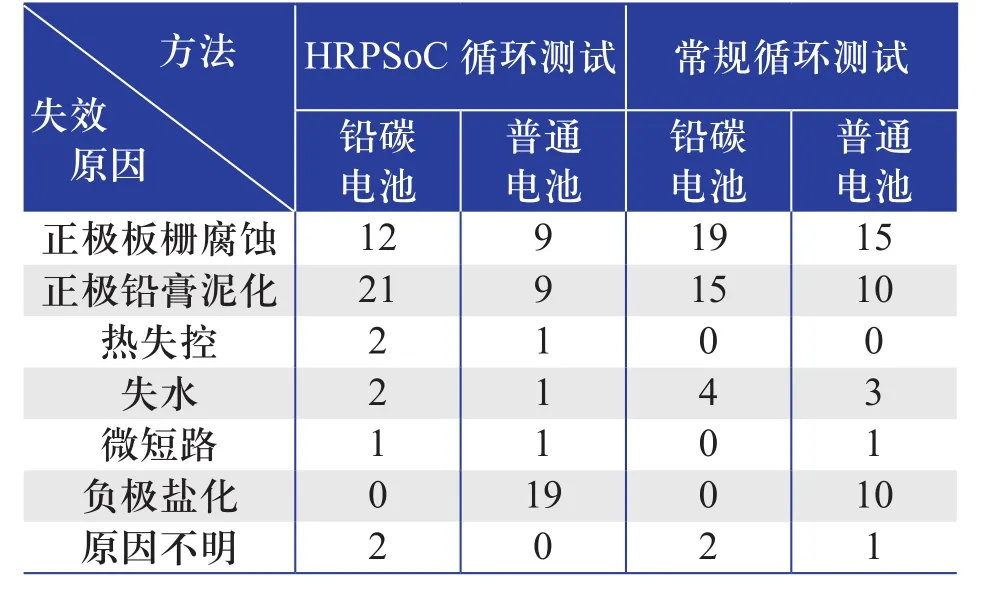

当HRPSoC测试组和常规测试组的所有样品电池完成循环测试并寿命终止后,将所有样品电池进行解剖,分别观察每只电池各单体内的正、负极板形貌及隔板湿润状态,分析其寿命终止的主要失效原因,结果见表4。

表4 铅碳电池和普通电池在不同循环测试中的失效原因统计

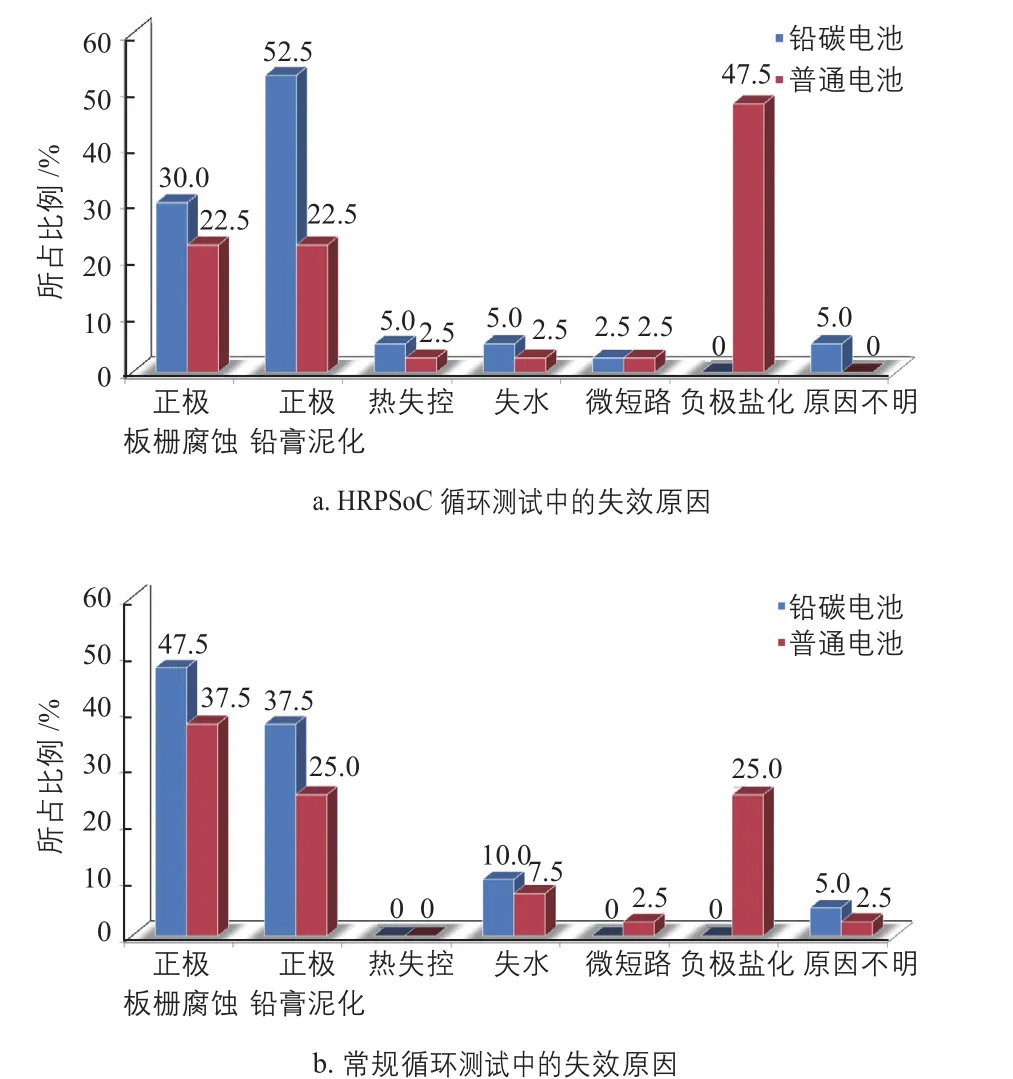

由表4可知,在HRPSoC循环测试中的40只铅碳样品电池,正极板栅腐蚀原因造成的失效电池为12只,正极铅膏泥化造成失效的电池为21只,所占百分比分别达到30.0%及52.5%,由正极板引起的电池失效合计达到82.5%(图5a)。此外,热失控和失水干涸造成的失效电池数各2只,制造原因(微短路)造成的失效电池1只,另有2只原因不明。这些数据表明,铅碳电池在HRPSoC循环测试中,正极板的失效成为电池寿命终止的主要原因;同时,蓄电池存在失水和热失控的风险,这主要是因为负极碳材料在一定程度上会增加电池失水。

普通电池经HRPSoC循环测试失效后,负极盐化造成失效的电池为19只,所占百分比达到47.5%。正极板栅腐蚀失效9只,正极铅膏泥化9只,所占百分比分别达到22.5%及22.5%,由正极板引起的电池失效合计达到45.0%(图5a)。这些数据表明,普通电池在HRPSoC循环测试中,正、负极板的失效成为电池寿命终止的主要原因。

在常规循环测试中的40只铅碳样品电池,正极板栅腐蚀原因造成的失效电池为19只,正极铅膏泥化造成失效的电池为15只,所占百分比分别达到47.5%、37.5%,由正极板引起的电池失效合计达到85.0%(图5b)。失水干涸造成的失效电池数4只,另有2只原因不明。这些数据表明,铅碳电池在常规循环测试中,正极板的失效也是电池寿命终止的主要原因。

图5 铅碳电池和普通电池在不同循环测试中的失效原因所占百分比

普通电池经常规循环测试失效后,负极盐化造成失效的电池为10只,所占百分比达到25.0%。正极板栅腐蚀失效15只,正极铅膏泥化10只,所占百分比分别达到37.5%、25.0%,由正极板引起的电池失效合计达到62.5%(图5b)。这说明普通电池在常规循环测试中,正极板的失效是电池寿命终止的主要原因,负极板失效的影响次之。

2.5失效分析

由表4和图5可知,无论在哪种循环模式中,铅碳电池正极板的失效都是电池失效的主要原因,负极无盐化现象。同时,在HRPSoC循环测试下,正极板失效以铅膏泥化(52.5%)为主,板栅腐蚀引起失效的比例(30.0%)明显低于铅膏泥化的比例;而常规测试中,正极板栅腐蚀的比例(47.5%)略大于铅膏泥化的比例(37.5%)。这说明大电流充放电循环更易造成PAM结构的破坏,而深放电循环既会造成PAM结构破坏,又会加剧板栅腐蚀。

普通电池在HRPSoC循环模式下,电池正极板和负极板引起的电池失效比例基本相等,分别为45.0%和47.5%。在常规循环模式下,虽然电池正极板引起的电池失效比例高于负极板,分别为62.5%和25.0%,但负极板盐化失效仍是引起电池失效的重要原因之一。普通电池在两种循环模式下,都观察到负极盐化引起电池失效,特别是在HRPSoC循环模式下的比例更大。

两种循环模式中,铅碳电池负极板均保持良好的状态,未观察到负极盐化引起电池失效,这说明负极板在循环测试中保持了良好的结构和形貌,这一现象在解剖过程中也得到了证实。这进一步说明,将碳材料应用于负极板中,可有效改善PAM的结构、增加负极板的充电接受能力和充放电效率。

但值得注意的是,两种循环模式下,电池均有失水引起电池失效的现象。特别是在常规循环测试中,这一原因占10.0%。这说明,碳材料在改善蓄电池性能、提高蓄电池寿命的同时,会带来电池失水的风险。

同时在HRPSoC循环中,还有少量电池发生热失控,这说明在大电流充放电模式下,蓄电池的产热加剧,可能会引起电池工作过程中的热量累计,从而造成热失控。因此,在铅碳电池的实际应用中,应当注意蓄电池的散热和通风。

因此,在铅碳电池未来的设计和开发过程中,注重提升负极性能的同时,更需要研发可有效适应铅碳电池工作模式的正极板,提高正极板的耐腐蚀性能和耐大电流冲击能力,便于有效配合负极板的性能特点。此外,还应加强失水抑制剂、电解液添加剂和隔膜的研发工作,减小电池的失水,延长电池寿命。总之,只有正负极板、电解液及其他蓄电池部件配备合理、同步协作,铅碳电池产品的性能优势才能得到最有效地发挥。

3 结论

向负极板中加入适当的碳材料,可有效改善负极板的性能,减小负极活性物质的盐化,循环过程中负极板的形貌保持良好,所得铅碳电池的循环寿命优势明显、大电流充放电性能突出。铅碳电池循环测试的寿命终止主要由正极板失效造成,大电流充放电更易造成正极活性物质的软化脱落。深放电循环既会造成铅碳电池正极活性物质结构的破坏,又会加剧正极板栅的腐蚀。

[1] Moseley P T, Bonnet B, Cooper A, et al. Lead-acid battery chemistry adapted for hybrid electric vehicle duty [J]. Journal of Power Sources, 2007, 174(1): 49-53.

[2] 陈梅. 超级电池——超级电容器一体型铅酸蓄电池[J].电源技术, 2010, 34(5): 419-420.

[3] Moseley P T. High rate partial-state-of-charge operation of VRLA batteries [J]. Journal of Power Sources, 2004, 127(1): 27-32.

[4] 刘勇刚, 田新春, 杨春平, 等. 环保型铅碳超级电池的研究进展[J].电池, 2011, 41(2): 112-114.

[5] Moseley P T. Consequences of including carbon in the negative plates of valve-regulated lead-acid batteries exposed to high-rate partial-state-of-charge operation[J]. Journal of Power Sources,2009, 191(1): 134-138.

[6] 孔德龙, 汤海朋, 李现红, 等. 电动车辆用超级电池的研究试验[J]. 蓄电池, 2011, 49(1): 69-73, 76.

[7] Pavlov D, Nikolov P, Rogachev T. Influence of carbons on the structure of the negative active material of lead-acid batteries and on battery performance[J]. Journal of Power Sources, 2011,196(11): 5155 - 5167.

[8] Boden D P, Loosemore D V, Spence M A, et al. Optimization studies of carbon additives to negative active material for the purpose of extending the life of VRLA batteries in high-rate partial-state-of-charge operation [J]. Journal of Power Sources,2010, 195(14): 4470 - 4493.

[9] Fernández M, Valenciano J, Trinidad F, et al. The use of activated carbon and graphite for the development of lead-acid batteries for hybrid vehicle applications[J]. Journal of Power Sources, 2010, 195(14): 4458 - 4469.

[10] Moseley P T, Nelson R F, Hollenkamp A F. The role of carbon in valve-regulated lead-acid battery technology[J]. Journal of Power Sources, 2006, 157 (1): 3 -10.

[11]韩旗. 船用阀控式密封铅酸蓄电池的失效模式维护技术研究[J]. 船电技术, 2011, 31(4): 19-22.

2015-08-31

周寿斌(1974—),男,高级工程师,主要从事电化学工程方面的研究。cngy@foxmail.com