大直径顶管定向穿越高压铁塔技术研究

2016-09-21常喜梅李磊磊

常喜梅,李磊磊

(江苏中设集团股份有限公司,江苏 无锡 214072)

大直径顶管定向穿越高压铁塔技术研究

常喜梅,李磊磊

(江苏中设集团股份有限公司,江苏 无锡 214072)

文章对顶管顶进地面沉降机理和原因进行分析,将压密注浆技术成功应用于顶管土体加固,以改善土质性能;同时,通过合理的施工控制技术和监测技术,从设计、施工、监测多个角度有效地控制了地面沉降变形,保证了铁塔安全,可为类似大直径顶管穿越既有构造物基础提供参考。

顶管;压密注浆;施工控制;施工监测

顶管施工是通过顶管机采用不开挖地面的方式使管道从工作井穿过公路、铁路、河川、地面建筑物、地下建筑物以及各种地下管线直到接收井的施工工艺,是一种非开挖的施工方法。顶管施工的工作原理是利用工作井内顶管机及中继间等产生的顶力,克服管道与周围土壤的摩擦力,将管道逐节顶入土中,并将土方运走,直至接收井。由于顶管所经之处基本上可以做到不开挖地面、不拆迁、不影响交通、不破坏环境;同时,施工过程基本不受气候和环境的影响,因此,具有经济、高效、省时、安全及保护环境的优点,这对人口密集、交通繁忙、地面建筑物众多、地下管线复杂的城市是非常重要的。顶管施工技术在我国沿海经济发达地区广泛应用于城市地下给排水管道、石油天燃气管道、通讯电缆等各种管道的非开挖铺设。

随着顶管的广泛应用和工艺技术的不断提高,顶管的管道直径也逐渐增大,最大达到4.4 m[1],顶进距离也超过2 000 m。大直径顶管更易引起管道周围土体的松动、沉陷,进而使构造物产生变形、沉降及移位,对构造物的安全造成极大的不利影响。本文采用压密注浆加固土体、施工控制及施工监测等多项措施,为大直径顶管定向穿越高压铁塔提供了技术保证,对类似工程具有借鉴意义。

1 工程概况

本项目位于无锡市太湖新城内,是为了配合和畅路(南湖大道—蠡河路)路段道路南北两侧地块内部的现状220 kV电力架空线入地敷设而实施的项目。全线共采用顶管敷设方式新建直径2 400 mm电力管廊569 m,直径3 000 mm电力管廊1 622 m;采用开挖敷设方式新建2孔3 m×3 m电力管廊208 m;新建圆形顶管工作井2座,接收井1座;矩形顶管工作井1座,接收井1座。顶管施工采用泥水平衡式顶管机,工作井和接收井采用沉井施工。

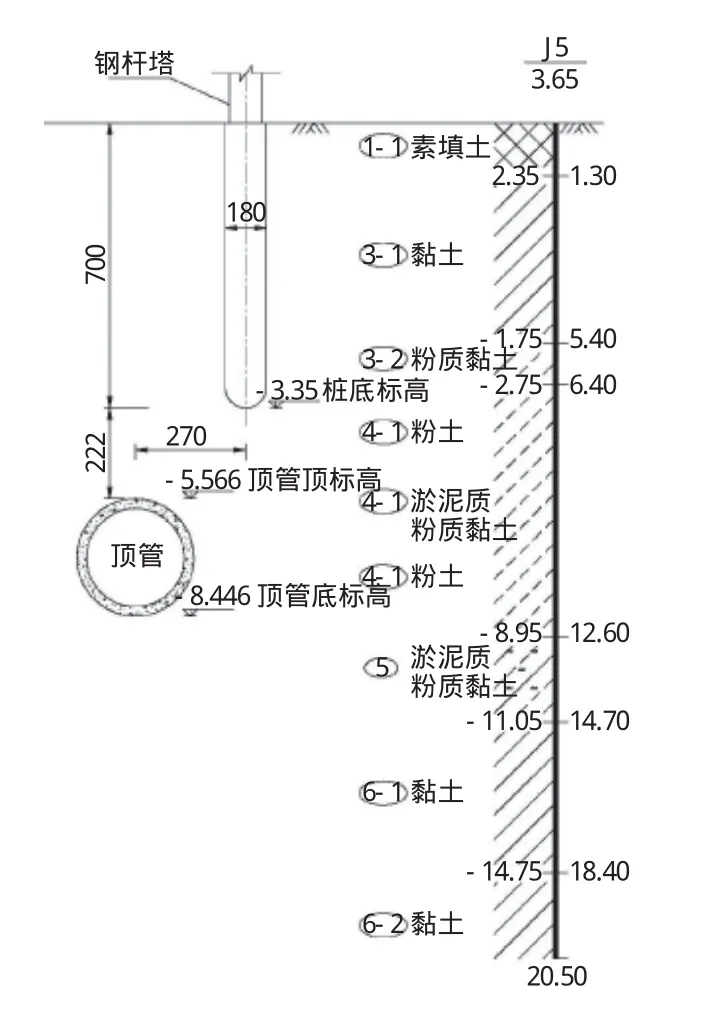

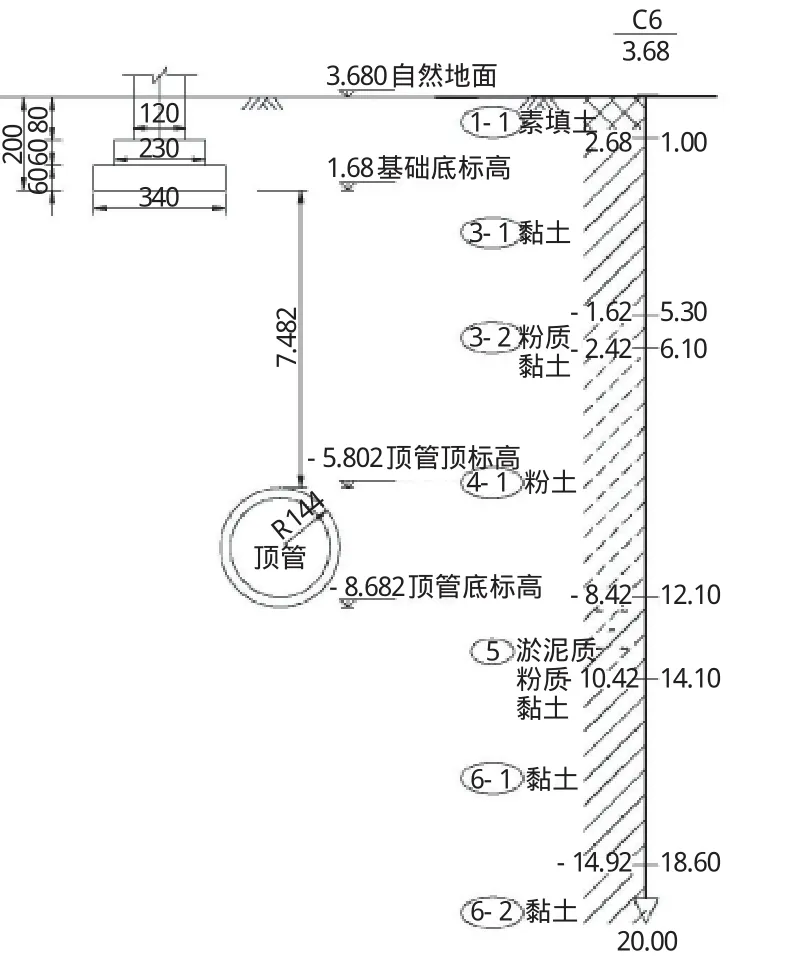

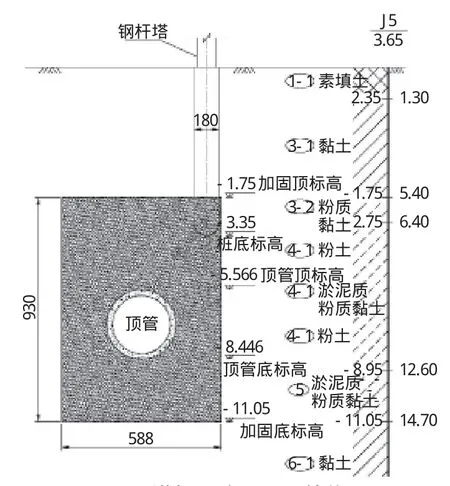

1#井为内径9 m的圆形接收井,2#井为内径9 m的圆形工作井,3#井为15 m×15 m的矩形接收井。该区间内管道内径2.4 m,壁厚0.24 m,外径2.88 m,均为直线顶管施工。2#和3#电力塔为2#工作井和3#接收井之间顶管线位南侧的现状高压杆塔。2#塔为10 kV钢管塔,杆塔基础为直径1 m的人工挖孔灌注桩基础,桩长7 m。3#电力塔为110 kV桁架塔,四角为台阶重力式基础,北侧两脚为两层台阶,基础底埋深2 m。2#和3#铁塔平面位置布置如图1所示,杆塔基础和顶管的相对位置关系如图2和图3所示。

图1 2#和3#铁塔平面位置图(单位:cm)

图2 2#杆塔基础和顶管位置关系图(单位:cm)

图3 3#铁塔基础和顶管位置(单位:cm)

由图1~图3可知:顶管距离2#和3#电力铁塔基础均比较近,为减小顶管施工对铁塔的影响,保证铁塔的安全,需严格控制铁塔位置处的地面沉降。

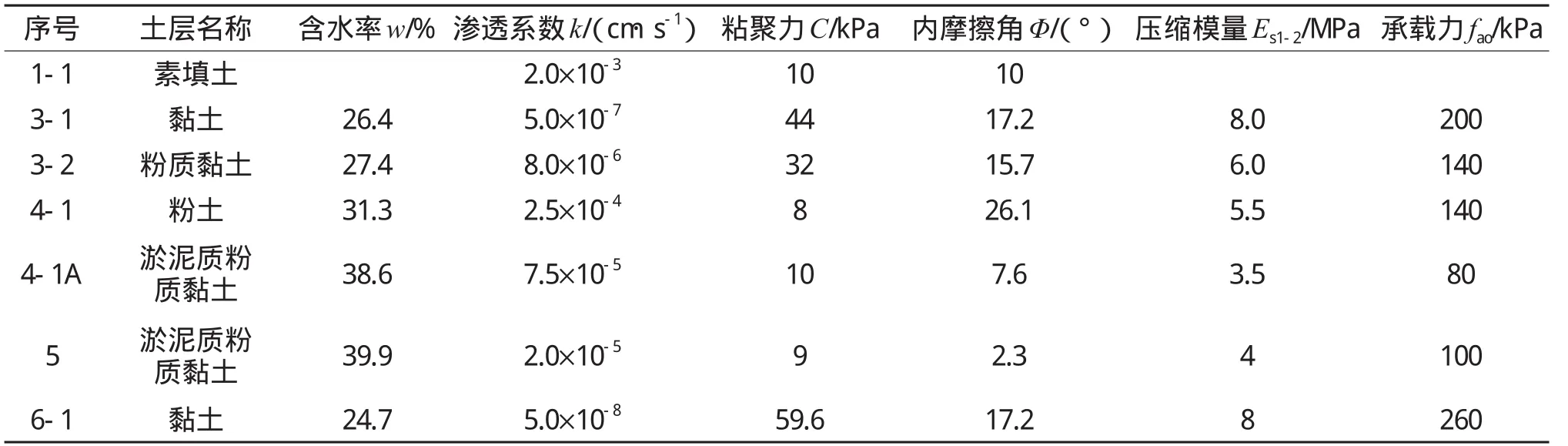

本项目位于长江三角洲太湖冲积平原区,地形平坦,无全新活动断裂存在,未发现不良地质作用,区域上处于稳定区,地基土的力学参数如表1所示,设计地下水位埋深0.5 m。

2 地面沉降机理分析

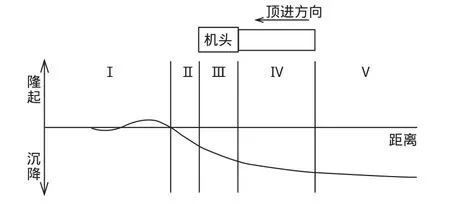

顶管施工不可避免地会扰动地层,产生应力重分布,引起地面变形。过大的地面变形对周围建筑和构造物的安全往往是致命的。地面变形可分为以下5个阶段[2],如图4所示。

表1 土质参数表

(1) 到达前(Ⅰ) :当顶管机离测点较远(3~20 m)时,刀盘的切削搅拌振动,会对土体产生扰动,使土颗粒间隙中的水和空气被排出,土颗粒相对移动,土体产生压缩固结,地面出现微小沉降。随着顶管机的靠近,土体受到千斤顶的挤压力作用,地面会出现隆起,且顶管机越近,土体变形也越大、越快。

图4 顶管顶进地表位移分区

(2) 到达时(Ⅱ):当顶管机离测点很近(0~3 m)时,顶管机前方土体受千斤顶推力的挤压、刀盘的切削剪切力和振动荷载的作用,应力状态十分复杂。顶管机的切削开挖会使土体松弛水平应力减小,顶进推力和平衡泥浆会使水平应力增加。当两者平衡时,顶进对周围土体的影响最小;当顶管机推力较小、出土量较大、减小的应力小于主动土压力时,土体产生沉降;当顶管机推力较大、出土量较小、增大的应力大于被动土压力时,土体产生隆起。

(3)通过时(Ⅲ):顶管机通过时顶管机外壳和土体间产生剪切滑动面,附近的土体内产生剪应力,进而引起地面沉降。推进速度越快,顶进的长度越长,剪应力越大,周围土体位移越大。顶进过程中在纠正管道轴线偏差时,也会引起土层位移,导致地面沉降。

(4)通过后(Ⅳ):顶管机通过后为减小摩阻力需采取注浆措施。当注浆压力过大时,土体受挤压向外移动,产生地面隆起;当注浆压力过小、注浆不足或不及时时,土体向内移动,产生地面沉降。

(5) 后续沉降(Ⅴ):随时间的推移,触变泥浆中的水分会逐渐流失,周围土体会向空隙填充,发生次固结和时效蠕变变形,产生一定的沉降。

由以上对顶管施工沉降机理的分析可见,地面沉降除主要受土质情况影响外,施工中主要受顶进力、出土量、注浆压力及纠偏等因素的影响。为有效地控制地面沉降,可采取加固土体改善土质、优化施工参数、即时监测及时调整等措施。

3 注浆加固措施

注浆加固技术由来已久,在我国已广泛应用于冶金、煤炭、水电、建筑及交通等领域。目前注浆技术按常规可分为静压注浆和高压喷射注浆技术两大类。静压注浆技术又分为充填注浆、渗透注浆、压密注浆和劈裂注浆等。压密注浆是用特制的高压泵将极稠的低流动性浆液注入预定土层的注浆技术[3]。注浆过程中浆液不进入土体孔隙,而是在注浆孔周围形成球形或圆柱形浆泡,压密周围土体,使土体产生塑性变形,但不使土体产生劈裂破坏。远处土体产生弹性变形,增加土体密度,提高承载力[4]。随注浆量的增大,会产生较大的上抬力。当上抬力适宜时,能使下沉或倾斜的构筑物得以抬高或扶正。压密注浆具有施工方便,施工效率高,施工质量易于控制,浆液不污染周围土体,能处理深层软弱土层,经济性较好等优点[5],在国外被广泛应用于减少城市隧道掘进过程中引起的沉降,挤密加固松软土体控制基础沉降,抬升或纠偏建筑物等,在国内也有比较广阔的应用前景[4,6]。

考虑到顶管位置处土层主要为粉土和淤泥质粉质黏土,土层含水率较高,孔隙率较大,压缩模量较小,受到扰动的变形较大,而该区段顶管距离铁塔基础较近,而铁塔对地面变形的要求比较严格,为保证铁塔安全,对顶管附近的土体进行压密注浆加固,以改善土层性质,减小顶管施工引起的土体变形。

压密注浆加固范围2#塔位置处平行于顶管线位长8 m,宽5.88 m,3#塔位置处平行于顶管线位长13.94 m,宽5.88 m。注浆高度根据3-2粉质黏土、4-1粉土和4-1A淤泥质粉质黏土3土层厚度确定。土体加固布置如图5~图7所示。

图5 2#和3#铁塔加固平面位置图(单位:cm)

压密注浆浆液应采用42.5级的硅酸盐水泥,水灰比可取0.8~0.6。水泥浆塌落度宜为25~75 m m,黏度应为80~90 s。注浆流量可取7~10 L/m in,注浆压力宜为0.2~0.7 MPa。施工前,应提前进行现场试验,及时对注浆效果进行质量检验。根据现场检测情况,调整相关施工参数,如有必要可在水泥浆中加入速凝剂。

注浆施工采用SYB50/50-II专业注浆机机械,施工步骤如下:场地平整→确定孔位及标高→钻机就位→钻孔→下注浆管→边注浆边拔注浆管→局部复注→封孔。注浆孔按1 m间距梅花形布置,采用先外围后中间的顺序跳孔间隔注浆。注浆应先对渗透性和孔隙率大的土层进行注浆,渗透系数相同时,应先注浆封顶,后由下向上进行注浆,防止浆液外冒。当地下水流速度较大时,应从水头高的一端开始注浆。

图6 2#塔加固立面图(单位:cm)

图7 3#塔加固立面图(单位:cm)

根据文献[4]的研究成果,注浆压力可按以下公式计算:

式中:q为土体初始应力,q=K0γh,K0为土的侧压力系数(即静止土压力系数);Ir为刚度指标为土体剪切模量,S为抗剪强度,S=c+qtanφ;E、v、c、φ分别为土体的弹性模量、泊松比、粘聚力和内摩擦角。

最深处(14.7 m)注浆压力0.67 MPa,最浅处5.4 m)注浆压力0.36 MPa。考虑到压力过大,可能会对铁塔基础产生抬升效应,最浅处压力可适当减小。

注浆加固完成后,委托相关检测单位对注浆加固的效果进行检测。检测结果显示,注浆加固对提高4-1粉土的承载力有较大作用,加固后强度可达到160~170 kPa。

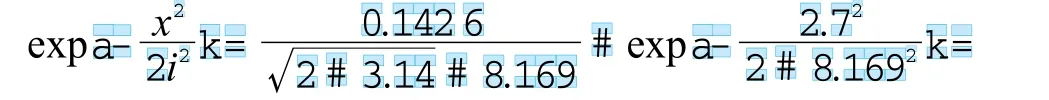

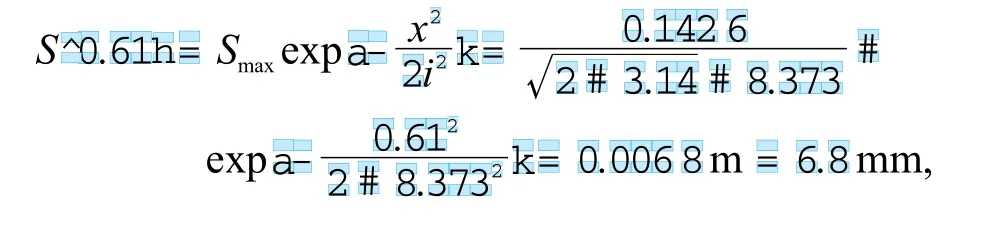

对土体注浆加固后土质较原状粉土有很大改善,周围土体的扰动损失会明显减小,超挖量也可得到较好控制。根据Peck法的沉降槽理论,对加固后的地面变形进行估算。Peck提出的地面沉降槽理论是假定施工在不排水情况下发生,所以地面沉降槽的体积等于地层损失的体积,地面沉降可视土质情况、覆土深度、顶管机类型、操作水平等因素而不同[1]。地面沉降横向分布公式如下:

式中: S(x)为位置处的地面沉降;Smax为顶管管道轴线上方的最大地面沉降量Vs为超挖量,由公式(2)计算得到,i为地面沉降槽宽度系数,

,其中,H为管道中心至地面的覆土厚度, φ为土的内摩擦角。x为顶管管道轴线的横向水平距离。

式中:V1为顶管机头切削面土体损失V2为顶管机头纠偏引起的地层损失,V3为顶管过程中管道外周与土层之间空腔引起的地层损失,主要由3部分组成:(1)顶管机头外径与管道外径之间形成的环状空隙造成的土体损失,(D2机-D2管)K1;(2)中继间外径与管道外径之间形成的环状空隙造成的土体损失,

(3)相邻管节间外壁不平整过大造成的土体损失,V33=πD2管α3K3n。其中,D机、D管、D中分别为顶管机头外径、顶管外径和中继间外径;α失为土体损失系数,一般泥水平衡式顶管机取3%~5%;α3为相邻管节管道外周半径差值;L机为顶管机头长度;n为α>10 mm出现的次数;K1为注浆未充满度,最差时取1,较好时取0.2~0.4;K2为中继间穿越后的补注浆不足率,最差时取0.25,理想时取0;K3为注浆不足率,当α3<5 mm时,K3取0,当α3>10 mm时,K3取0~0.5。

根据以上公式可计算得到铁塔基础处的地面沉降。考虑到Peck法沉降槽理论不能考虑土体扰动引起的再固结沉降和纵向变形等不确定因素,因此,本次沉降计算结果限值按10 mm取。

2#塔加固后的地面沉降计算如下:α失=0.001,

, 满足要求。

3#塔加固后的地面沉降计算如下:

该铁塔角基础最大沉降6.8 mm<10 mm,满足要求;倾斜率为k =1/3 400=0.3‰<2‰,满足要求。

可见,土体加固后铁塔位置处地面沉降最大6.8 mm,满足设计要求。

4 施工控制措施

顶管施工引起地面变形的因素很多,不但与土层的性质有关,而且与顶管的管径大小,顶管机类型、操作人员的技术水平,顶管纵向轴向的垂直度以及顶管持续的时间、注浆情况等因素都有直接的关系。

施工中在顶管管径、顶管机类型确定的情况下,关键是控制顶进力和出土量、注浆压力和注浆量及纠偏。具体内容如下:

4.1 控制土压平衡

施工中应控制好出土量、顶进速度和顶进力三者之间的平衡关系。如顶进力和静止土压力相当时,对周围土体的影响最小,变形也最小。出土量和顶进速度是为了保证土体不被过分挤压。如果推进速度过快,密封舱内土体来不及排除,会造成土压力失稳。应严格控制出土量,一般为理论值的98%。初始顶进速度不宜过快,一般控制在10 mm/min左右。正常顶进一般情况下,顶进速度控制在20~30 mm/min,如遇正面障碍物,应控制在10 mm/min以内。顶管在经过铁塔加固区段范围时,土压力增大,应增大顶进力,控制顶进速度在10 mm/min以内。

4.2 注浆量和注浆压力的控制

顶进过程中应以合理的压力、适当的注浆量的压浆工艺将触变泥浆同步注入管道环形空隙,起到减小管道侧壁摩阻和平衡侧壁土压力的作用。注浆压力应略大于该处的静置水压力和土压力,过大会造成后期沉降和跑浆,过小会造成地表沉降。一般取注浆压力为1.1~1.2倍静止水压力、土压力。理论注浆量为管道外壁与切削土体间的空隙。随浆液的流失应根据情况进行补浆。顶进结束后应采用水泥浆对触变泥浆进行置换,减小后期沉降。

4.3 及时纠偏

顶进过程中管道轴线不可避免地会与设计轴线发生一定的偏差,此时应及时纠偏,做到“勤测勤纠”。尽量减小大幅度的纠偏对周围土层的剪切挤压扰动。

施工时可通过试验段顶进,熟练掌握顶管机在工程地层中的操作方法和顶管机推进各项参数的调节控制方法,熟练掌握触变泥浆注浆工艺、测试地表隆陷、地中位移等。并据此及时分析在不同地层中各种推进参数条件下的地层位移规律,并及时反馈调整施工参数,确保全段顶管安全顺利施工。

5 施工监测措施

本方案施工监测的主要目的如下:

(1) 建立预警机制,确保杆(塔)的安全;

(2) 收集各断面监测点在顶管到达前、经过阶段、经过后3个阶段的监测数据,为顶管施工参数的优化提供依据;

(3) 预测下一步的地表和土体变形,根据变形发展趋势,决定是否需要采取保护措施;

(4) 密切关注钢杆(塔)周边变化情况,检查施工引起的地面沉降和顶管沉降是否控制在允许范围内;分析施工中各种因素对地表和土体变形等的影响,找出引起地表、深层土体及地下水变化的主要因素,以便有针对性地改进施工工艺并优化施工参数;

(5) 施工过程中,与无锡市供电局各部门建立畅通的信息渠道,以便相互及时地反馈周边的监测数据,并做好充分的应急准备。

施工监测的主要项目包括:(1)电杆(塔)周边地表沉降;(2)钢杆(塔)基础沉降,每个钢杆(塔)4个方向各布置一个监测点;(3)钢杆倾斜;(4)周边重要地下管线纵向、横向每5 m布置1个测点。

沉降监测的控制值与报警值如表2所示。严格按如下监测频率监测:(1)开挖面距基础大于10 m时,每天监测2次;(2)开挖面距基础小于10 m时,每2 h监测1次;(3)日监测速率大于3 mm/d或累计监测值大于+4/-12mm时,每天监测不少于2次,监测值稳定可逐渐降低监测频率(每天至少监测1次)直至停止。

表2 监测控制 mm

监测过程中还应注意以下问题:(1)监测控制点必须埋设稳固,并定期对监测控制点进行复测,从而确保其稳定;(2)加强对监测点的保护;(3)监测组内建立二级检查制度;(4)监测仪器按规定时间进行核准,以确保测量数据的准确性,固定专人管理仪器,进行保养和维修;(5)监测值出现异常时,迅速报告相关工程师并加密观测次数,必要时进行24 h不间断监测,直至稳定为止。

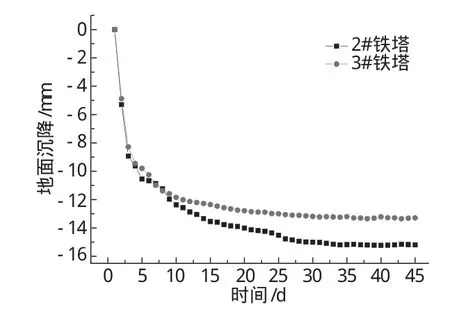

本项目由监测单位全程对项目周围重要构筑物进行实时监测。2#铁塔和3#铁塔处地表沉降45 d监测结果如图8所示。

图8 铁塔处地面沉降监测结果

由图8可知,2#铁塔最大沉降量15.2 mm,3#铁塔最大沉降量13.3 mm,可见实测沉降量比按Peck法计算的理论值要大。究其原因主要还是peck法不能考虑纵向变形和施工控制中的其它不确定因素所致,计算结果相对偏小。同时,监测结果也表明顶管通过后的后期再固结沉降量也占总沉降量的一大部分,应引起重视。

6 结语

本项目通过压密注浆加固土体、合理的施工控制和监测等技术的应用,有效地控制了铁塔位置处的地面沉降。监测结果表明顶管在穿越铁塔基础时,地面沉降均控制在20 mm以内,保证了铁塔的安全。

[1]葛春辉.顶管工程设计与施工[M].北京:中国建筑工业出版社,2012.

[2]魏纲,魏新江,徐日庆.顶管工程技术[M].北京:化学工业出版社,2011.

[3]韩金田.复合注浆技术在地基加固中的应用研究[D].长沙:中南大学,2007.

[4]巨建勋.土体压密注浆机理及其抬升作用的研究[D].长沙:中南大学,2007.

[5]谭建国,祁志强,何国舟.注浆加固在顶管施工中的应用[J].探矿工程,2005:175-177.

[6]彭飞.注浆法在处理既有构造物地基中的应用[J].北方交通,2006(3):29-31.

Study on Technology of Large Diameter Pipe J acking Crossing High Pressure Tower

Chang Ximei, Li Leilei

(Jiangsu Zhongshe Group Co., Ltd., Wuxi 214072, China)

This article analyzed the mechanism and reason for surface subsidence of the pipe jacking construction. The compaction grouting technology was successfully applied in pipe jacking soil consolidation, which could improve the soil properties. At the same time, using the reasonable construction control technology and monitoring technology, it controlled effectively the surface subsidence deformation from the multiple aspects of design, construction and monitoring, which ensured the safety of the tower. It could be taken as reference for similar large diameter pipe jacking crossing existing structures.

pipe-jacking; compaction grouting; construction control; construction monitoring

TU279.7+6

A

1672-9889(2016)04-0053-06

常喜梅(1967-),女,河南汲县人,高级工程师,主要从事桥梁及地下复杂结构工程设计工作。

2015-07-30)