复合排水采气在苏10区块应用探究

2016-09-20汪泳吉陈欣毅乔军委

汪泳吉,王 胜,陈欣毅,李 洋,乔军委

(中国石油长庆油田分公司第四采气厂,内蒙古乌审旗 017300)

复合排水采气在苏10区块应用探究

汪泳吉,王胜,陈欣毅,李洋,乔军委

(中国石油长庆油田分公司第四采气厂,内蒙古乌审旗017300)

苏10区块目前主要排水采气工艺为泡沫排水采气和氮气/压缩机气举,同时结合苏10区块自身地面工艺特点,创新对部分气井开展降低井口压力排液措施。由于该区块是典型的三低气田,采取单一的排水采气工艺无法使气井持续携液,连续稳产。本文通过对苏10区块常用的三种排水采气措施进行分析对比,在结合各类排水采气优点的基础上,提出了复合排水采气的组合方式,从理论上分析了可行性,并开展现场试验,效果显著。

排水采气;复合;降低井口压力

苏10区块地处苏里格气田北部,属于典型的“三低气田”,于2006年进行开发,截至2016年3月31日,拥有集气站3座,压缩机12台,生产气井451口,阀室9座,日产井口天然气185×104m3。目前苏10区块常年均启动压缩机进行生产,井口至站间系统压力在0.4 MPa~0.5 MPa范围内。

随着开发时间的延长,苏10区块积液井越来越多,达286口,占总井数的63.4%,精细化管理难度较大,稳产面临挑战[1-3]。此类井在生产过程中需采取排水采气工艺措施才可持续生产(见表1)。

表1 苏10区块生产规模表

表2 苏10区块氮气、压缩机气举选井条件表

1 各类排水采气简介及复合设计

1.1适用于苏10区块的排水采气工艺

苏10区块目前主要排水采气工艺为泡沫排水采气和氮气气举。另外,结合苏10区块自身地面工艺特点,创新对部分气井开展降低井口压力排液措施。

1.1.1泡沫排水采气通过在井筒中加入泡排剂或泡排棒等表面活性剂,在气流搅动下形成具有一定稳定性的泡沫,降低带液流体的相对密度,进而降低临界携液流量,提升气井携液能力。

由于苏10区块为低压气井,因此有效泡沫排水采气临界携液流速为:

与临界携液流速相对应的临界携液流量为:

根据苏10区块实际情况,取表面张力为0.06 N/m,井口压力为0.5 MPa,油管内径为62 mm,偏差因子为0.93,温度为295 K。经计算,泡排后的气井临界携液流量为2 164 m3/d,即在苏10区块对日产0.22×104m3以上的积液井采取泡沫排水采气工艺能取得一定的效果。

1.1.2氮气、压缩机气举通过将氮气或外部天然气注入井筒,降低井筒液柱密度,同时利用外部气体的携液能力把管柱内液体通过油管带出井筒,达到降低管柱内液柱压力的目的,使积液停产井恢复产能。

苏10区块适用于氮气、压缩机气举的气井条件(见表2)。

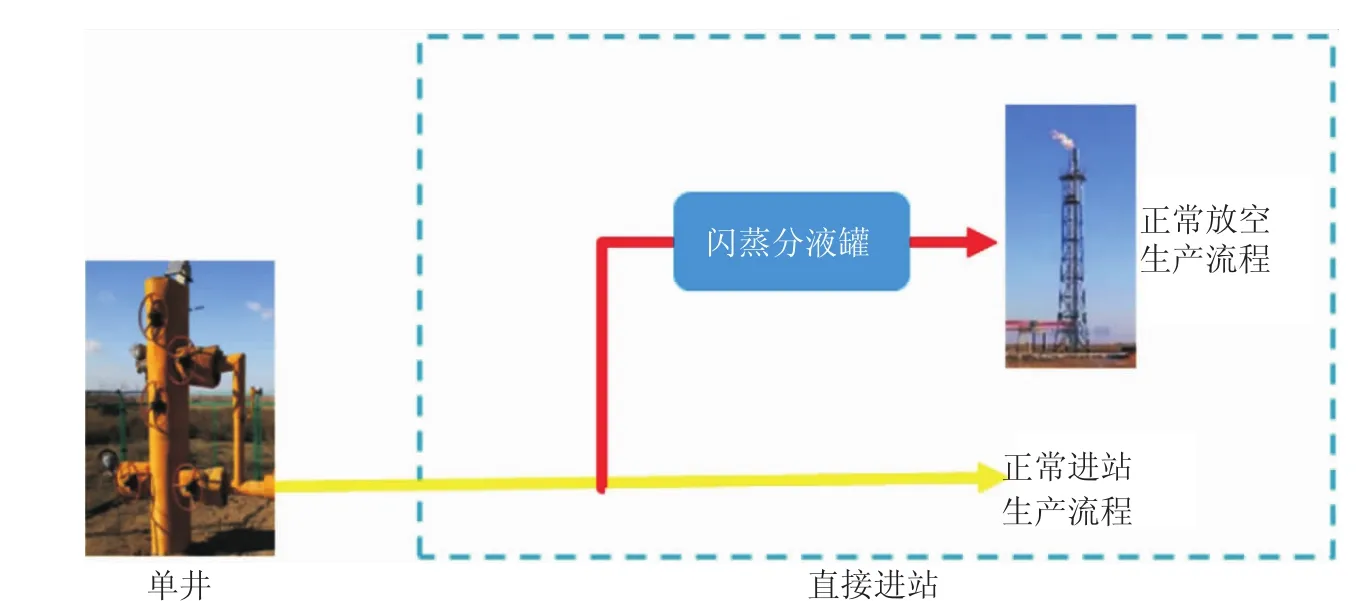

1.1.3降低井口压力排液苏10区块部分气井生产流程为直接进站生产(见图1),通过将此类井生产流程在站内放空,导致此类井生产携液过程中井口压力大大降低,进而降低临界携液流量,提升气井携液能力。

图1 苏10区块单井直接进站流程图

根据苏10区块实际情况,正常生产的气井临界携液流速为:

正常生产的气井临界携液流量为4 298 m3/d。当开展降低井口压力携液生产时,井口压力由0.5 MPa降低至0.1 MPa,由公式可得,开展降低井口压力携液生产后的临界携液流量为860 m3/d,即在苏10区块,对部分直接进站生产的气井开展降低井口压力携液生产时,当气井日产为0.09×104m3以上能取得一定的效果。该方法特别适用于无法开展气举的单井(如油套不连通、节流器生产等)。

1.2复合排水采气设计

苏10区块属于典型的苏里格三低气田,采用单一的排水采气方式无法达到最佳的排液效果并保证产液井的连续排液生产。因此,对于采用了单种工艺效果不明显的气井,可结合各类排水采气优点,采取多种排水采气复合排液的办法,将气井成功复产并保证连续稳产。

1.2.1各类排水采气优缺点对比根据各种排水采气措施在苏10区块的应用效果,做出对比(见表3)。

表3 苏10区块各类排水采气措施对比表

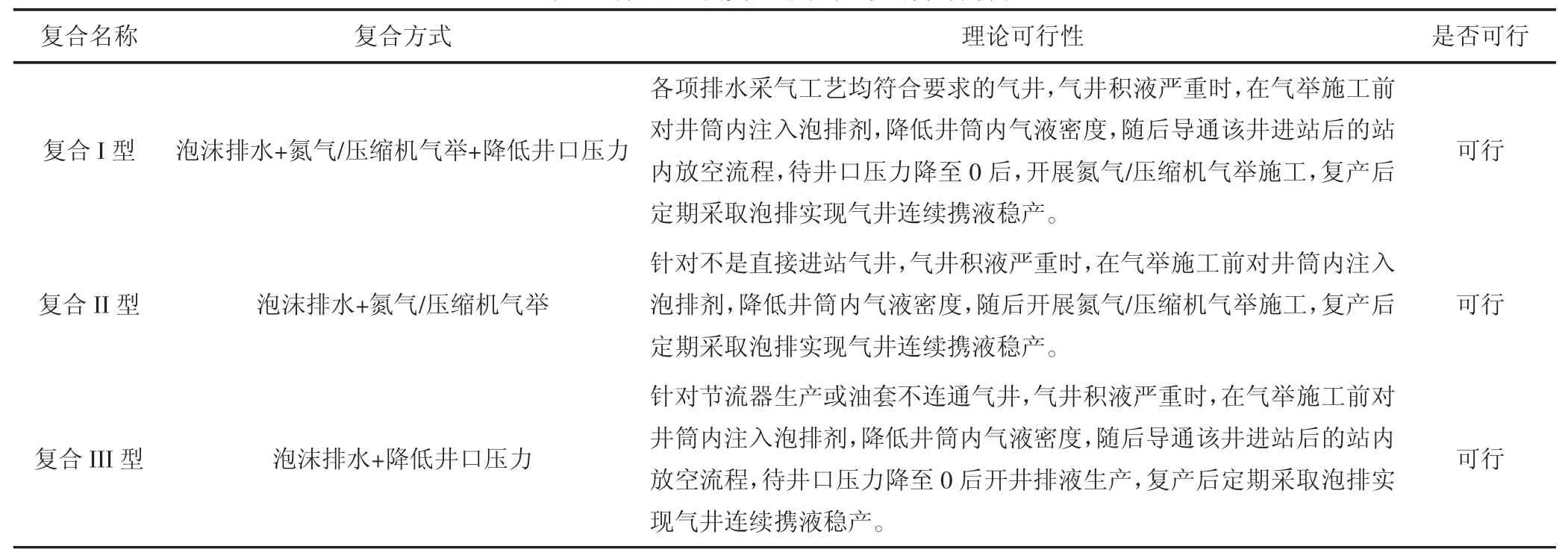

1.2.2复合排水采气设计开展复合排水采气时应有以下原则:(1)措施气井应同时满足各类排水采气工艺要求;(2)各类排水采气工艺同时开展时应互相弥补单独工艺的缺点,将复合效果最大化;(3)开展复合排水采气后的回报应大于成本。根据以上原则,得出复合式排水采气方式(见表4)。

2 现场应用效果评价

2.1复合I型应用效果

苏10-53-33于2006年9月投产,目前无阻生产,生产流程为直接进苏10-1站。该井在生产过程中缓慢积液,单纯采取泡沫排水采气措施效果不佳(见图2上),平均日产仅为0.01×104m3,后期几乎无产能。2014 年5月16日,对该井开展氮气气举(见图2中),该井平均日产达到2.91×104m3,但随着生产时间的延长,该井平均日产逐渐由于缓慢积液降至0。

2014年9月11日,在对该井再次开展氮气气举前,在井筒中投入泡排棒6根,并在氮气气举过程中将该井进站生产流程导为放空流程,即整体开展复合I型排水采气措施(见图2下),措施结束后,该井平均日产达到3.62×104m3,后期辅以泡沫排水措施(2天/次,1 次3根),该井平均日产稳定在0.46×104m3,复产成功。

表4 苏10区块复合排水采气可行性分析表

图2 苏10-53-33采气曲线图

2.2复合II型应用效果

苏10-34-24于2006年10月投产,目前无阻生产。该井在生产过程中缓慢积液,单纯采取泡沫排水采气措施效果不佳(见图3上),平均日产为0.34×104m3。2014年4月15日,对该井开展氮气气举(见图3中),该井平均日产达到1.48×104m3,但随着生产时间的延长,该井平均日产逐渐由于缓慢积液降至0。

2014年6月30日,在对该井再次开展氮气气举前,在井筒中投入泡排棒6根,即整体开展复合II型排水采气措施(见图3下),措施结束后,该井平均日产达到3.39×104m3,后期辅以泡沫排水措施(2天/次,1次3根),该井平均日产稳定在0.65×104m3,效果明显。

2.3复合III型应用效果

苏10-31-48H于2009年6月投产,由于采用裸眼封隔器,该井油套不连通。2014年3月5日,该井由于水淹严重停产。由于该井无法采用氮气/压缩机气举工艺,因此尝试泡沫排水采气(见图4上)及降低井口压力排液(见图4中),但效果仍然较差,复产失败。

2014年11月9日,对该井井筒内投入泡排棒6根,2 h以后将该井进站生产流程导为放空流程,即开展复合III型排水采气措施(见图4下),该井平均日产随即达到2.95×104m3,后期辅以泡沫排水措施(3天/次,1次3根),该井平均日产稳定在0.95×104m3,复产成功。

图4 苏10-31-48H采气曲线图

3 结论及建议

(1)单一的排水采气措施不能保证使苏10区块等典型三低气田气井持续携液,连续稳产。

(2)苏10区块日产为0.09×104m3以上直接进站生产的气井,开展降低井口压力携液生产时,能取得一定的效果,该方法特别适用于无法开展气举的单井(如油套不连通、节流器生产等)。

(3)复合排水采气工艺能够使各类单一的排水采气工艺进行互补,对于采用了单种工艺效果不明显的气井,可结合各类排水采气优点,采取多种排水采气复合排液的办法,将气井成功复产并保证连续稳产。

(4)针对苏10区块进阀室的气井,由于未直接进站,出于安全及环保的考虑,无法开展降低井口压力排液,建议对苏10区块9座阀室进行技改,增加闪蒸分液罐,升级放空火炬,使其可以开展降低井口压力排液工艺措施。

[1] 李世伦.天然气工程[M].北京:石油工业出版社,2008.

[2] 杨川东.采气工程[M].北京:石油工业出版社,1997.

[3] 赵明,等.苏里格气田东区组合式排水采气应用浅析[J].石油化工应用,2014,33(11):43-46.

TE377

A

1673-5285(2016)05-0056-05

10.3969/j.issn.1673-5285.2016.05.015

2016-04-07

汪泳吉,男(1989-),助理工程师,现主要从事天然气开发工作。