油气井CO2腐蚀及防控方法研究进展*

2016-09-20刘大伟姚秀浩金经洋

刘大伟,姚秀浩,金经洋

(1. 广东石油化工学院 石油工程学院,广东 茂名 525000;2.茂名市石油化工腐蚀与安全工程技术研究开发中心,广东 茂名 525000)

油气井CO2腐蚀及防控方法研究进展*

刘大伟1,2,姚秀浩1,金经洋1

(1. 广东石油化工学院 石油工程学院,广东 茂名 525000;2.茂名市石油化工腐蚀与安全工程技术研究开发中心,广东 茂名 525000)

针对腐蚀环境这一最大不可控变量,探讨了CO2分压、环境温度、pH值、含水率等因素对CO2及超临界CO2腐蚀的影响,并介绍了失重法、电化学方法和电感法等CO2腐蚀评价方法。鉴于 CO2腐蚀产物膜的重要作用,详细阐述了腐蚀产物膜微观结构、力学性能对腐蚀的影响及研究方法。基于CO2腐蚀环境影响因素、腐蚀机理及腐蚀评价方法,总结认为成膜型缓蚀剂能够隔绝油气井管具与CO2等腐蚀环境接触,是行之有效的腐蚀防控方法,咪唑啉类抗高温复配型缓蚀剂是未来缓蚀剂研发的重要方向。

油气井;CO2腐蚀;影响因素;评价方法;缓蚀

近年来,CO2在油气勘探开发中的作用越来越受到人们的关注:(1)作为提高油气采收率的一种有效方法,被注入地下油气储层;(2)作为一种惰性气体,成为空气钻井流体中的重要一员;(3)置换甲烷,是提高煤层气产量最有前景的方法之一。然而,在上述工程作业以及地下原生CO2伴随油气采出过程中,CO2腐蚀油套管、钻具和集输管线这一难题一直备受关注。井下高压、高浓度的CO2腐蚀管具严重,已造成巨大经济损失(塔里木油田、长庆油田、西南油气田、华北油田、渤海油田等,每年因石油套管损坏造成的经济损失就达数十亿元[1]),并成为了制约CO2大规模应用于石油勘探开发的重要原因。因此,开展油气井CO2腐蚀行为研究具有重要的学术价值和广阔的应用前景,而了解油气井CO2腐蚀行为及防控方法的国内外研究现状和发展趋势,对开展油气井CO2腐蚀行为研究能起到方向性引导作用。

1 影响CO2腐蚀的环境因素

油气井CO2腐蚀影响因素主要包括力学因素、材料因素和环境因素。力学因素包括油气管具的受力状态,如应力腐蚀、腐蚀疲劳等;材料因素包括钢材的化学成分和显微结构等;环境因素主要包括CO2分压、环境温度、pH值、离子浓度、含水率等。由于环境是最大的不可控变量,因此,本文仅详述环境因素对油气井CO2腐蚀的影响。

1.1影响因素

1)CO2分压对油气井管具腐蚀的影响。研究表明,当CO2分压为1 MPa时,J55油管腐蚀产物膜与膜下基体表面均比较平整,但当CO2分压为2 MPa时,产物膜与膜下基体之间存在诸多孔洞,表明CO2分压越高,腐蚀越严重[2-4]。

2)环境温度对油气井管具腐蚀的影响。在油气井中,最严重的腐蚀通常发生在温度为60~100 ℃处,并且这一温度通常与油气井内的露点温度相一致[5-6]。当温度低于60~70 ℃时,腐蚀速率随温度的升高而增大;当温度高于80~100 ℃时,腐蚀速率随温度的升高而降低。

3)pH值、含水率及Cl-浓度对油气井管具腐蚀的影响。①pH值对CO2的腐蚀主要表现在影响阴阳极反应速率和影响管具表面腐蚀产物膜的溶解度方面。一般认为pH 值为5.5~5.6时,腐蚀的危险性较低。②CO2只有与水结合,才能腐蚀管具。随着含水率增加,腐蚀速率增加,但含水率达到某一限定值后,腐蚀速率增大的幅度变小。③Cl-可加剧局部腐蚀。Cl-浓度增加,CO2局部腐蚀速率增加,但增加到一定值后,腐蚀速率增大幅度变小[7-8]。

4)腐蚀机理。Warrd、Milliams、Davies、Nesic等[9-16]在研究CO2腐蚀机理、腐蚀速率预测模型等诸多方面作出了巨大贡献,但他们对其腐蚀机理的认识并不统一。产生这种分歧的主要原因是对CO2腐蚀中间产物了解少,多种阳极反应中间步骤的假设均缺少实验证明,且各种理论都限于特定的研究体系。因此,CO2腐蚀机理需结合具体环境,具体问题具体分析。

1.2水对超临界CO2腐蚀性的影响

干燥的超临界CO2对管具不具腐蚀性,而当超临界CO2含富余水相时,则具有较强的腐蚀性。根据热力学定律,如果超临界CO2中水的含量低于水在超临界CO2中的溶解度,水将完全被超临界CO2溶解并均匀分散在超临界CO2中,否则水相将富余出来,引起管具腐蚀[17]。避免产生富余水相或水相与管具接触,可以从根源上控制超临界CO2腐蚀。在石油行业作业过程中,彻底长期干燥大规模CO2是不现实的,一旦形成富余水相,就可能发生超临界CO2腐蚀。因此,隔绝富余水相与管具接触,是控制超临界CO2腐蚀油气井管具较为可行的方法。

2 腐蚀程度评价实验测试方法

2.1腐蚀速率评价方法

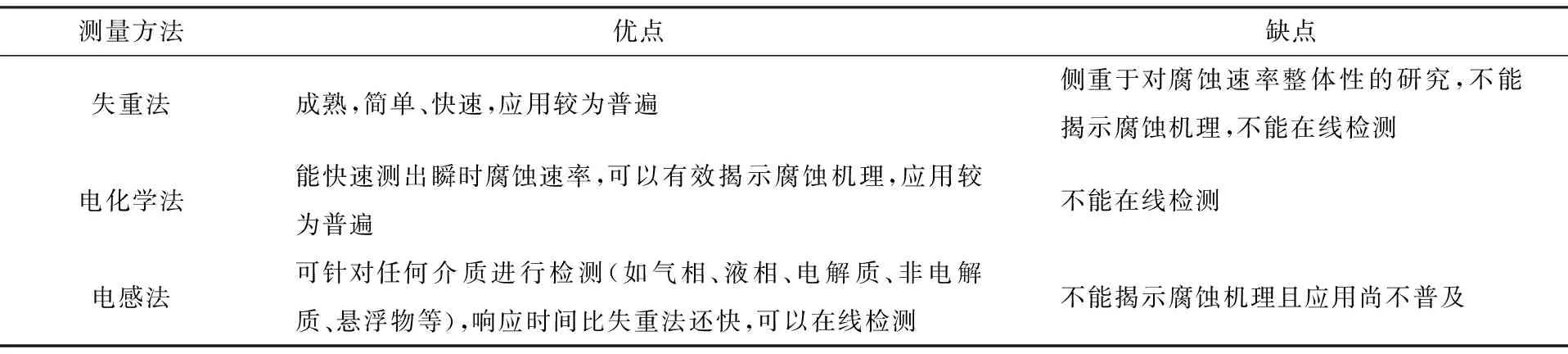

油气井CO2腐蚀速率评价主要有失重法、电化学方法和电感法,其中电化学方法包括动电位极化法、交流阻抗法。CO2腐蚀速率测量各方法优缺点如表1所示。

表1 各腐蚀测量方法优缺点

2.1.1失重法

失重法是通过测量试样浸入腐蚀介质一定时间后的质量变化来确定其腐蚀速率,反映的是一段时间内试样的平均腐蚀情况。

根据中华人民共和国石油天然气行业标准SY/T 5390—91,腐蚀速率的计算方法为:

(1)

式中:R为金属平均腐蚀速率,kg/(m2·a);m为试验前的腐蚀钢片质量,mg;m1为试验后的腐蚀钢片质量,mg;A为腐蚀钢片的总表面积,cm2;t为腐蚀钢片在介质中的总腐蚀时间,h。

缓蚀率的计算方法为:

(2)

式中:IE为缓蚀率,%;R0和Ri分别为未添加缓蚀剂和添加缓蚀剂后的样品的腐蚀率,%。

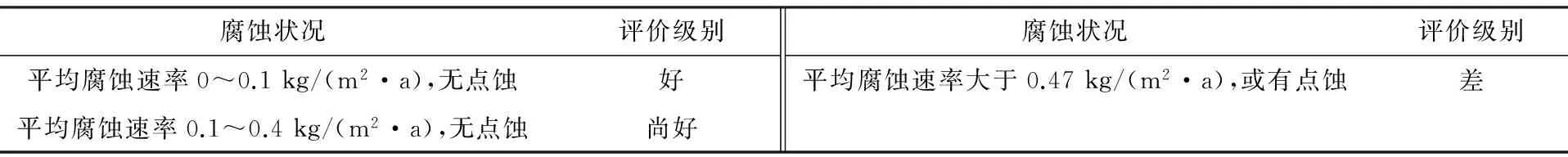

根据式(1)得到的油气井管具CO2腐蚀程度判定指标如表2所示。

表2 CO2腐蚀程度的判定

注:若腐蚀钢片有点蚀,评价级别应依次降低一级。

2.1.2电化学方法

相比失重法,电化学方法则可以测定任一时间的腐蚀速率。

(1)动电位极化法

动电位极化法是将极化曲线外推至自腐蚀电位,利用得到的Tafel参数及自腐蚀电流来表征腐蚀情况[18]:①自腐蚀电流越大,腐蚀速率越大。②自腐蚀电位与腐蚀速率不是简单的对应关系,主要用来判定腐蚀是阳极过程还是阴极过程。当管具腐蚀速率增大时,如果自腐蚀电位正移,则表示阴极反应速率增加,负移则表示阳极反应速率增加;同理,当管具腐蚀速率减小时,如果自腐蚀电位正移,则表示阳极反应速率降低,负移则表示阴极反应降低。

基于动电位极化法的缓蚀率计算如下所示。

(3)

式中:icorr,0和icorr,i分别为未添加缓蚀剂和添加缓蚀剂后测得的腐蚀电流密度,A/cm2。

(2)交流阻抗法

交流阻抗法是用小幅度正弦交流信号对电化学体系进行扰动,并观察体系的响应情况[19]。一般来说,测量得到的介质溶液电阻和管具界面膜电阻越小,吸附电层电容越大,则越容易发生腐蚀反应。交流阻抗法缓蚀率计算如下所示。

(4)

式中:Rct和Rcto分别为加入缓蚀剂后和未添加缓蚀剂时的电荷转移电阻,Ω。

2.1.3电感法(磁阻法)

电感法的基本原理是测量密封在探针内部线圈的电感变化,灵敏地检测出由于腐蚀或磨蚀造成的金属试样尺寸的细微变化。美国Cortest公司基于以上原理开发了Micro Cor腐蚀速率快速测试系统[20],国内已经有专家采用该方法研究了CO2腐蚀情况,并取得了比较好的效果[21-22]。

2.2腐蚀产物膜性能评价方法

CO2腐蚀油气井管具后,管具表面会形成一层腐蚀产物膜。腐蚀产物膜能否起到保护管具基体的作用,主要受膜的微观结构、力学性能等方面的影响。

2.2.1腐蚀产物膜微观结构

扫描电镜、X-衍射和红外光谱等现代实验分析手段是研究腐蚀产物膜微观结构的利器。扫描电镜主要观察被腐蚀试片表面腐蚀状态(腐蚀均匀性,有无点蚀,腐蚀严重程度等)及腐蚀产物膜微观结构(产物膜是否致密,覆盖试片表面是否均匀,吸附脱附特征等);X-衍射、红外光谱主要分析腐蚀产物膜元素、化合态等。X-衍射、红外光谱分析表明,N80钢CO2腐蚀产物膜是由Fe3C、FeCO3和(FeCaMg)(CO3)2的复盐组成,膜不够致密[23-26]。

2.2.2腐蚀产物膜力学性能

在油气井多相流腐蚀环境中,腐蚀产物膜会受到3种力的作用:金属基体变形产生的拉力(如果膜的韧性不好,则膜将与基体分离);流体的剪切作用和固体颗粒的冲击作用力(膜基结合力不强,则膜易受剪切冲击脱落);腐蚀产物膜本身的内应力。在这些力的作用下,膜一旦破损,会引起严重的局部腐蚀。

腐蚀产物膜对管具基体起保护作用,必须同时满足以下3个条件:一是膜层致密,强度高;二是产物膜与基体结合紧密;三是要具有较高的硬度和韧性。目前主要采用拉力法、压入法等手段评价产物膜与基体的结合力、强度和韧性。腐蚀产物膜硬度越低,膜层越疏松,其内聚力越小,则膜越容易脱落,腐蚀速率越大;产物膜与基体结合越紧密,越不容易剥离,越能起到屏障作用,则保护基体免受CO2腐蚀的能力越强。

对腐蚀产物膜微观结构和力学性能进行研究,可有效诊断腐蚀及缓蚀剂缓蚀效果的主控因素,从而为缓蚀剂的改进提供依据。

3 腐蚀防控技术

3.1CO2腐蚀防控常用方法

CO2对油气井管具的腐蚀,可通过以下方法进行控制[27-28]:(1)选择耐腐蚀性能较好的材料,效果好但单次成本高;(2)对油气井管具进行涂层或镀膜,效果较好,但管具内表面涂层或镀膜难度大,且涂层或镀膜不与管具本体联动,易脱离,且一旦脱离本体(难以补救),本体将直接接触腐蚀环境,造成严重的局部腐蚀;(3)加注缓蚀剂是目前最经济、有效的腐蚀防控方法,具有通用性强、灵活、方便的特点,可在腐蚀的任一时段加入。

3.2缓蚀剂缓蚀机理及咪唑啉类缓蚀剂

成膜型缓蚀剂缓蚀效果好,主要通过物理、化学吸附作用,在管具表面形成防护膜,隔绝管具与腐蚀环境的接触,进而控制阴极、阳极反应,最终控制腐蚀。现场常用缓蚀剂多是含氮的化合物,如咪唑啉、胺类、季铵盐及含硫化合物等,其中以咪唑啉类缓蚀剂用量最大,约占缓蚀剂总用量的90%。

缓蚀剂缓蚀性能与缓蚀剂化学成分、结构、外部环境(温度、pH值、液体剪切力等)、管具本身及表面状态(微结构、结垢特征、表面缺陷特征等)等因素有关。研究发现,有些缓蚀剂由于化学成分和本身结构的原因,并不抗高温,温度稍高(>70 ℃)便会脱附失效。针对油气井作业的复杂环境,研究人员认为复配型缓蚀剂更有利于CO2腐蚀防控。梅平等[29]发现咪唑啉类缓蚀剂与含硫辅剂复配后的缓蚀体系,能在高温高压下与N80 钢表面形成3层腐蚀产物膜,有效阻止了CO2对N80钢的腐蚀。同样,任呈强等[30]研究发现,在高温高压含H2S/CO2油气井环境中,咪唑啉衍生物能与介质中的硫化物共同与铁原子配位,产生稳定的吸附膜,因“负催化效应”而显著提高缓蚀效果。Lopez等[31-32]在两种不同微结构钢片上开展吸附实验,发现ODBAC(一种缓蚀剂)能牢固地吸附在碳素体结构上,但在马氏体结构上的吸附则不紧密,原因是马氏体表面含有抑制缓蚀剂最佳吸附的膜。从影响CO2腐蚀的环境因素及目前腐蚀程度主要评价和防控方法来看,改变油气井管具周边的腐蚀环境,隔绝油气井管具与腐蚀环境的接触是最经济且行之有效的腐蚀防控方法。

4 结论

(1)CO2腐蚀机理尚无统一认识,影响CO2及超临界CO2腐蚀的环境因素包括CO2分压、温度、pH值和环境介质中的含水率等。

(2)腐蚀评价方法包括失重法、电化学法和电感法,目前失重法与电化学法较为常用。腐蚀产物膜微观结构和力学性能是影响成膜型缓蚀剂缓蚀效果的决定性因素,膜越致密,强度越高,与基体结合越紧密,则缓蚀效果越好。

(3)开展油气井CO2腐蚀行为研究,具有广阔的现场应用前景。改变油气井管具存在的腐蚀环境,隔绝油气井管具与CO2等腐蚀环境接触是最有效的腐蚀防控方法。缓蚀剂法缓蚀效果好、成本低,咪唑啉类抗高温复配型缓蚀剂是未来缓蚀剂研发的重要方向。

[1] 林乃明,邹娇娟,周宏伟.N80石油套管钢的CO2腐蚀研究现状[J].中国材料进展,2009,28(2):14-18.

[2] 朱世东,李金灵,马海霞,等.CO2分压对J55油管腐蚀产物膜特征的影响[J].西安石油大学学报(自然科学版),2014,29(2):94-98,103.

[3] 胡丽华,常炜,余晓毅,等.CO2分压对碳钢海底管道CO2/H2S蚀的影响[J].表面技术,2016,45(5):56-61.

[4] 李启锐,黎贤娇,李晓.基于EDGM模型的输油管道腐蚀速率预测方法[J].广东石油化工学院学报,2016,26(3):59-63.

[5] 李大朋,张雷,石凤仙,等.温度对 13Cr 不锈钢在高CO2分压环境中腐蚀行为的影响[J].工程学科学报,2015,37(11):1463-1468.

[6] 隋义勇,孙建波,孙冲,等.温度和CO2/H2S分压比对BG90SS钢管腐蚀行为的影响[J].材料热处理学报,2014,35(增刊II):102-106.

[7] 李建平,赵国仙,郝士明,等.常用油管钢的CO2局部腐蚀速率[J].东北大学学报(自然科学版),2004,25(11):1069-1071.

[8] Kerman M B, Mosrhed A. Carbon Dioxide Corrosion in Oil Gas Production A Compendium Critical Review of Corrosion Science Review of Corrosion Science and Engineering[R]. Houston:NACE,2003.

[9] Warrd C D,Milliams D E. Carbonic Acid Corrosion of Steel[J]. Corrosion,1975,31(5):177-181.

[10] Davies D H, Burstein G T. The Effects of Bicarbonate on the Corrosion of Passivation of Iron[J]. Corrosion,1980,36(8):416-422.

[11] Waard C D,Milliams D E.Production of CO2Corrosion of Carbon Steel[R]. Houston:NACE,1994.

[12] Nesic S, Olsen S. An Elctrochemical Model for Prediction of Corrosion of Mild Steel in A queous Carbon Dioxide Solutions[J]. Corrosion,1996,52(4):280-294.

[13] Nordsveen M, Nesic S, Nyborg R, et al. A mechanistic model for carbon dioxide corrosion ofmild steel in the presence of protective iron carbonates films-part 1:theory and verification[J]. Corrosion,2003,59(6):443-456.

[14] Nesic S, Nordsveen M, Nyborg R, et al. A mechanistic model for carbon dioxide corrosion ofmild steel in the presence of protective iron carbonate films -part 2:a numerical experiment[J]. Corrosion,2003,59(6):489-498.

[15] Nesic S, Lee K J. A mechanistic model for carbon dioxide corrosion of mild steel in the presence of protective iron carbonate films-part 3:film growth model[J]. Corrosion,2003,59(7):616-628.

[16] Nesic S, Carroll F. Horizontal rotation cylinder-a compact apparatus for studying the effect of water wetting on carbon dioxide corrosion of mild steel[J]. Corrosion,2003,59(12):1085-1095.

[17] 左甜,刘小辉,蒋秀.超临界输送管道的腐蚀研究进展[J].石油化工腐蚀与防护,2011,28(2):1-3,12.

[18] 万里平.空气钻井中钻具腐蚀与防护及其机理研究[D].成都:西南石油大学,2004.

[19] 张玲玲.川西气田某气井中CO2腐蚀规律、缓蚀剂的筛选及其缓蚀机理研究[D].青岛:中国海洋大学,2004.

[20] Kuznetsov Y I, Andreev N N, Ibatullin K A, et al. Protection of Low Carbon dioxide Corrosion with Volatile Inhibitors.Ⅰ. Liquid Phase[J]. Protection of Matals,2002,38(4):322-328.

[21] 李言涛,张玲玲,杜敏.用磁阻法评价二氧化碳缓蚀剂的缓蚀性能[J].材料保护,2008,41(2):63-65.

[22] 谢先宇,宋诗哲.磁阻法在大气研究中的应用[J].腐蚀科学与防护技术,2004,16(1):55-56.

[23] 任呈强.N80油管钢在含CO2/H2S高温高压两相介质中的电化学腐蚀行为及缓蚀机理研究[D].西安:西北工业大学,2003.

[24] 李勇.油气田腐蚀环境中N80钢和3Cr钢的腐蚀行为[J].腐蚀与防护,2016,37(6):494-497,516.

[25] 吴明,孟向楠,陈旭.CO2腐蚀产物膜对金属腐蚀行为的影响的研究进展[J].材料科学与工程学报,2016,34(4):681-684.

[26] Hong T, Shi H, Wang H, et al. EIS study of corrosion product film in pipelines[C]//NACE International. Houston:NACE Corrosion,2000:26-31.

[27] 鲜宁,孙素芬,姜放,等.CO2气田开发的腐蚀预测与控制措施[J].天然气与石油,2011,29(2):62-66,74.

[28] 占双林,苏灵君,苏德光.二氧化碳对油气田压力容器的腐蚀与防护措施[J].全面腐蚀控制,2013,27(1):13-18.

[29] Ping Mei, Zhe AiJun, Wu Chen, et al. Corrosion inhibitor resistant to carbon dioxide and its inhibiting mechanism[J]. Acta Petrolei Sinica,2004,25(5):104-107,112.

[30] 任呈强,刘道新,白真权,等.咪唑啉衍生物在含油气井环境中的缓蚀行为研究[J].天然气工业,2004,24(8):53-55.

[31] Lopez D A, Simison S N. Inhibitors Performance In CO2Corrosion:EIS Studies On The Interaction Between Their Molecular Structure and Steel Microstructure[J]. Corrosion Science,2005,47:735-755.

[32] Lopez D A, Schreiner W H, De Sanchez S R, et al. The influence of inhibitors molecular structure and steel microstructure oncorrosion layers in CO2corrosion:An XPS and SEM characterization[J]. Appl.Surf.Sci.,2004,236(1-4):77-97.

(责任编辑:梁晓道)

Research Progress of CO2Corrosion and Prevention Methods in Oil and Gas Well

LIU Dawei1,2, YAO Xiuhao1, JIN Jingyang1

(1.College of Petroleum Engineering, Guangdong University of Petrochemical Technology, Maoming 525000, China; 2. Maoming Petrochemical Corrosion and Safety Engineering Technology Research and Development Center, Maoming 525000, China)

With environmental corrosion as the biggest uncontrollable variable, this paper discusses the effects of CO2partial pressure, ambient temperature, pH value, moisture content and other factors on the corrosion of CO2and supercritical CO2. The CO2corrosion evaluation methods, such as weight loss method, electrochemical method and inductance method are also introduced. Because of the importance of CO2corrosion product film, a detailed explanation is given to the effect of its microstructure, mechanical properties on corrosion and research methods. Based on CO2corrosion environment influence factors, corrosion mechanism and evaluation methods, it is concluded that a membrane type corrosion inhibitor can isolate oil and gas well tube from CO2corrosion environment, thus it is an effective method of corrosion prevention and control, and imidazoline anti high temperature mixed type inhibitor is an important direction for research.

Oil and gas well; CO2corrosion; Influence factor; Evaluation method; Corrosion inhibitor

2016-07-15;

2016-08-03

广东省自然科学基金项目(2016A030307024);茂名市石油化工腐蚀与安全工程技术研究开发中心基金项目(650011);大学生创新创业培育项目(660213,2016pyA001)

刘大伟(1980—),男,吉林磐石人,博士,高级工程师,主要从事石油工程、油田化学等方面的教学及科研工作。

TE983

A

2095-2562(2016)04-0001-05