沥青裂缝自修复微胶囊的制备与表征

2016-09-20裴建新

裴建新

(山西交通职业技术学院,山西 太原030031)

沥青裂缝自修复微胶囊的制备与表征

裴建新

(山西交通职业技术学院,山西 太原030031)

为了提高沥青路面自修复性能,采用原位聚合法制备包裹沥青再生剂的脲醛树脂微胶囊,利用四因素三水平正交试验,研究了最佳芯壁比、终点pH、温度与乳化剂浓度对包裹沥青再生剂的脲醛树脂微胶囊形貌、粒径与包覆率的影响;对完整试样和断裂愈合后的试样分别进行延度试验,探究普通基质沥青和添加自修复微胶囊沥青的自修复能力。极差数值分析结果表明:pH和温度对微胶囊制备影响程度更大,制备微胶囊的最佳工艺是甲醛与脲的摩尔比为4∶5,芯壁比为6∶5,终点pH为4,反应最终温度为70℃,十二烷基苯磺酸钠的质量分数为0.5%,此条件下制备的微胶囊表面形貌致密,平均粒径为21.14μm,包覆率达到85%。在愈合试验中,微胶囊最优质量掺量为0.3%,此时愈合率为38.67%。

道路材料;自愈合;微胶囊;沥青再生剂;包覆率;延度试验

在长期行车荷载作用下,道路材料性能会发生衰退,无可避免地会产生微小的开裂和局部损伤,继而导致路面结构的破坏,使道路无法达到设计使用寿命年限。以裂缝病害为例,这些裂缝逐渐增长,最终导致材料结构性破坏,降低路面结构扩散荷载的能力。此外,裂缝的出现也使得水更容易渗入到路面基层、底基层和路基中,冬季水进入裂纹中也可能结冰,导致裂缝边缘产生翘曲,引起结构的进一步恶化。因此,如何及时有效地修复路面中出现的裂纹和损伤成为道路工作者的一项重要课题。然而由于现有探测技术的局限性,微观范围内的微小损伤极有可能无法被检测到或者会被忽略掉,以至于初期裂缝的修复很难实现,严重者会引发宏观裂缝并导致结构性断裂。目前的修复方法都只是在路面出现明显裂缝之后才采取补救措施,这种修补虽然可以解决存在的问题,但势必会对交通造成一定的影响,导致人力、物力等多重损耗。因此,迫切需要一种新的技术能够自主切断刚出现的裂纹的扩展,并实现损伤的修复。为改善以上问题,本文作者将自修复这一概念引入到道路修复中。自修复的机理就是仿照生物体自身能及时感知到其损伤,并对损伤部位进行及时修复[1]。

20世纪80年代,在美国提出自修复材料概念后,美国和欧洲对此开展了大量研究,但现阶段关于使用自愈合技术来促进沥青裂缝修复的研究较少。目前关于沥青混合料裂缝自愈合方面的研究主要是利用自愈合聚合物的研究成果,主要采用微胶囊技术[2]。微胶囊是指将分散性的固体物质、液滴或气体用成膜材料包覆,形成具有壳包核结构的微小粒子,胶囊外部的包覆膜称为壁材或囊壁,胶囊内部所包覆的物质称为芯材或囊芯。

WHITES等[3]合成了存储活性单体双环戊二烯的脲醛树脂微胶囊,以Grubbs为催化剂,将其应用于复合材料基体中,使用时通过材料内部微裂缝的应力作用使微胶囊破裂释放出囊芯材料,通过双环戊二烯的聚合反应来实现基体材料的自修复[3];三桥博三等制备了含有黏结剂的空心胶囊,将该产品掺入混凝土材料中,当混凝土发生开裂时,裂纹尖端部分的胶囊破裂,黏结剂流出并渗入裂缝将其黏合,使混凝土重新愈合[4];KESSLER等[5]制备了脲醛树脂包覆双环戊二烯的微胶囊,并研究了该种微胶囊对于 E-玻璃纤维/环氧树脂复合材料的自修复作用,研究结果表明,该自修复复合材料发生微裂纹损伤后,其修复效率可达 67%;BROWN[6]同样制备了以双环戊二烯为囊芯,Grubbs作为反应催化剂的微胶囊,通过制备环氧树脂裂韧性试样,研究了微胶囊添加量和催化剂浓度对修复效果的影响,最优条件下测得树脂裂纹愈合效率达 93%;JONES等[7]研究了自修复聚酯基体复合材料,在该复合材料中掺入一定量的包覆有黏合剂的微胶囊,当该种复合材料局部发生裂纹时,该处即可发生微胶囊破裂并起到修复作用,并根据微胶囊相关参数对其进行了优化设计。

SURYANARAYANA等[8]以亚麻油为芯材、脲醛树脂为壁材制备了一种应用于自修复涂料中的微胶囊,并对微胶囊的化学结构、热稳定性进行了分析;GARCIA等[9]采用再生剂为囊芯材料,利用多孔砂作为再生剂载体,并用环氧树脂和细砂裹附多孔砂,制成含有沥青再生剂的胶囊颗粒,并通过间接拉伸试验研究了对沥青混合料的修复效果以及性能影响。上述研究主要是围绕沥青混合料的自修复效果,通过引入聚合物来填充、连接裂缝来修复裂缝处沥青,但是针对沥青材料自身的愈合修复效果的研究少有开展[10-12]。针对该问题,本文在辅助物质增强其愈合性能的基础上,采用原位聚合法制备再生剂微胶囊,以脲醛树脂为囊壁材料,以沥青再生剂为嚢芯,研究乳化剂种类、搅拌速率、芯壁比、反应终点pH、反应温度、乳化剂含量等因素对微胶囊最终形貌、粒径以及包覆率的影响,并采用自愈合延度试验验证所制备微胶囊对沥青的修复能力。

1 微胶囊制备试验

1.1 囊壁材料的选择

在微胶囊制备时,一定要筛选合适的囊壁原材料才能获得包覆效果良好的产品,合适的壁材是后期实现微胶囊自动修复特性的重要条件之一。在选择壁材的时候必须考虑的问题有两个。第一,与被修复基体的融合性。若修复液的承载物质与基体物质的性能不匹配,会影响到基体材料的使用性能,例如强度;第二,适宜的囊壁强度。若壁材强度不够,在未出现裂缝刺激时微胶囊就破损,修复剂提前释放,则无法在需要的时机完成修复;若壁材过厚,虽然强度有了保证,但裂缝在应力作用下无法裂开使修复剂流出。因此本文经过比选,选用脲醛树脂作为微胶囊的囊壁材料。同时采用原位聚合法制备脲醛树脂微胶囊具有以下优点:制备工艺简单,原料易得且经济,合成产品也具有良好的物理性能,如一定的韧性和强度,而且阻隔性较好,可满足道路环境的要求。所用试验原料如表1所示。

1.2 囊芯材料的选择

本文制备微胶囊的囊芯材料是自制的渗透型沥青再生剂,其具有如下优点[13]。

(1)该再生剂向沥青内部渗透的能力远强于普通再生剂。

表1 试验原料

(2)该再生剂中所含的极性环氧基团与沥青质发生反应,能更有效地恢复老化沥青的胶体结构,使老化沥青中凝聚的沥青质重新均匀分散在沥青体中。

1.3 微胶囊制备

将脲与甲醛物质的量比为 4∶5的溶液倒入三口烧瓶中,用稀释后的NaOH溶液调节pH至9,在温度为70℃水浴中反应60min后得到脲甲醛预聚体;取一定量的再生剂,加入适量的去离子水和表面活性剂,用胶头滴管吸取一定量稀释后的盐酸溶液调节pH至中性,50℃水浴中搅拌分散20min,制得稳定的沥青再生剂油状乳液;迅速将该乳液转移至三口烧瓶中,并把制得的脲甲醛预聚体缓缓加入上述三口烧瓶,加入正辛烷作消泡剂,控制稀盐酸流速,缓慢调节溶液pH至4,升温至70℃,待反应环境稳定后再继续反应 2~3min;最后冷却至室温,将产物进行抽滤、洗涤,真空干燥得到微胶囊。表2为试验所用的设备和仪器。

1.4 微胶囊性能表征

1.4.1 微胶囊形貌的表征

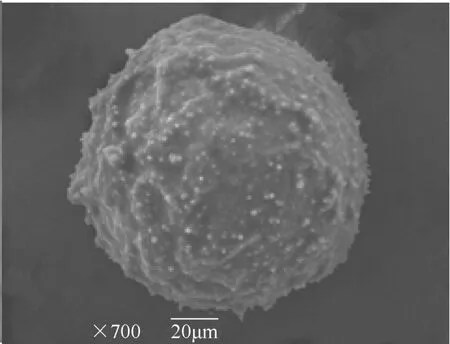

本文采用JSM-6390A型扫描电子显微镜(SEM,日本电子株式会社生产)对微胶囊表面形貌进行观察并对其形貌进行表征。该测试放大倍数为 100~1000倍,如图1所示。

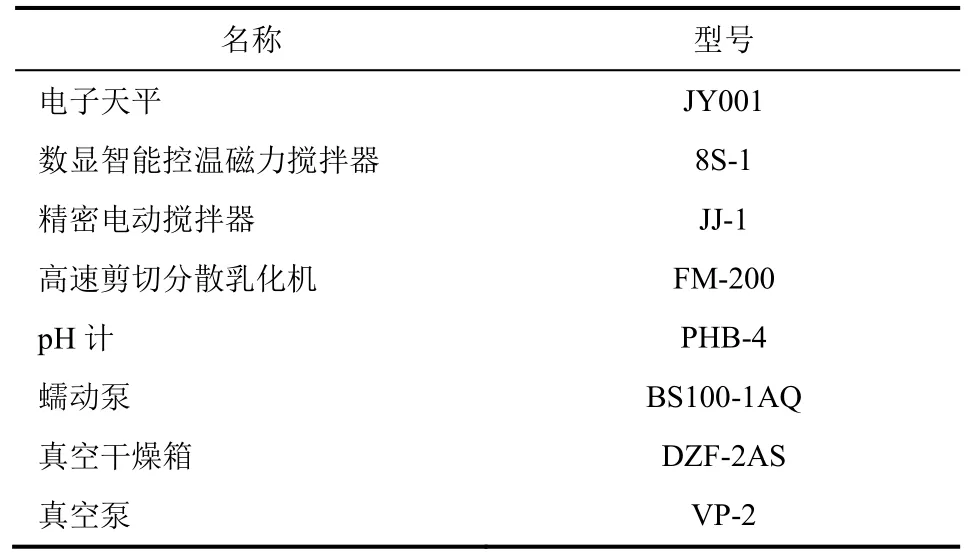

表2 试验所用设备和仪器

图1 所制备微胶囊粉末样品

图2 光学-摄影显微镜拍摄的微胶囊照片

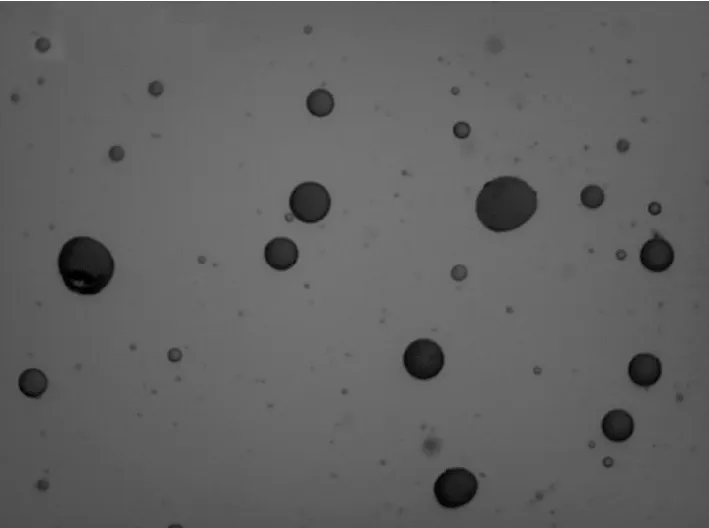

1.4.2 微胶囊粒径的测定

本文通过 PH50-3A43L-PL光学-摄影显微镜(OM)截取微胶囊图像,OM测试方法是将含有微胶囊的液滴滴在玻片上,在光学显微镜下观察并截取图像。再利用显微镜图像处理软件进行统计测定,测定时至少选取250个以上的微胶囊。图2是光学显微镜下所拍摄的微胶囊照片。

1.4.3 微胶囊包覆率的测定

将一次合成的微胶囊产品充分干燥,精确称量干燥后微胶囊质量,并在研磨后用丙酮浸泡 72h。为使囊芯充分溶出,在浸泡过程中需每隔24h更换一次溶剂,最后过滤丙酮溶液即可得到脲醛树脂囊壁,将囊壁充分干燥并称重。根据之前得到的微胶囊质量和囊壁质量可计算出囊芯质量,即可计算微胶囊包覆率为式(1)[14]。

式中,m1是根据囊壁质量计算出的囊芯质量;m2是试验初期囊芯质量。

2 试验结果分析

2.1 正交试验分析

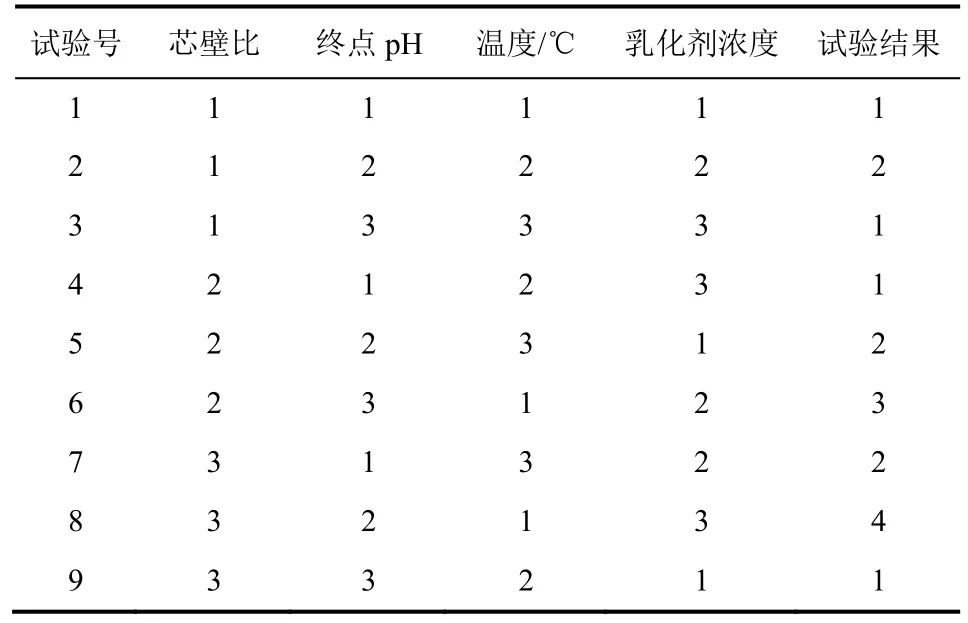

在微胶囊合成制备过程中,影响微胶囊的形貌及性能的因素很多。如芯壁质量比、反应温度、反应终点pH、乳化剂种类、乳化剂浓度、乳化时间等。经综合考虑微胶囊产率、形貌、包覆率、团聚度与粒径等参数,最后确定芯壁质量比、终点pH、反应温度、乳化剂浓度为本试验的4个试验因素,进行4因素正交试验,各因素均取3个水平,建立L9(34)正交试验表因素水平表如表3所示。

把正交表中安排各因素的列中的每个水平数字换成该因素的实际水平值,便形成了正交试验方案及结果,如表4所示。表5是各因素各水平的平均值确定优水平,进而结合光镜观察结果,依据形貌、粒径、包覆程度、聚脲甲醛粒子团聚程度等因素,将试验观察结果分为优良中差4个等级,分别对应优(4)、良(3)、中(2)、差(1)。

基于表5分析可以得出各因素的最佳水平为:芯壁比为6∶5、终点pH为4、反应温度为70℃、乳化剂的用量为溶液质量的0.5%。对表5极差数据分析可知,终点pH、温度这两个因素对反应体系的影响程度要比芯壁比、乳化剂浓度的影响更明显。

表3 四因素三水平正交试验表

表4 正交设计试验方案

表5 正交设计试验方案及结果

2.2 各因素水平验证试验

正交试验是用部分试验来代替全部试验对各因素效应、交互作用一一分析,所以需要在正交试验得到的各因素最佳水平基础上,针对该试验4因素中的每一因素的各水平来进行微胶囊性能效果验证[15]。

根据表5中极差结果可知,pH、温度这两个因素影响程度更大,因此试验顺序为:pH、温度、芯壁比、乳化剂浓度。

2.2.1 终点pH的影响

胶囊制备过程中,脲醛预聚体在酸性环境下发生缩聚反应,形成聚脲甲醛颗粒,慢慢附着、沉积在芯材表面,并聚合成微胶囊的囊壁。终点pH影响着反应体系的速率和微胶囊囊壁的形貌,终点pH越低,聚脲甲醛缩聚速率越快,将会导致聚脲甲醛越容易团聚,微胶囊表面粗糙[15]。图3是终点pH 为4时的微胶囊形貌图。从图中可以看出,该pH条件下,微胶囊表面致密,形貌良好。

2.2.2 反应温度的影响

反应温度对微胶囊囊壁的形成起着重要作用,反应温度过低,反应体系速率较慢,反应时间拉长,囊壁形成较慢,聚脲甲醛团聚现象明显;反应温度越高,反应体系速率越快[16],聚脲甲醛颗粒合成较快,微胶囊表面越粗糙,温度过高甚至会发生爆聚。图4是反应温度为70℃时的微胶囊形貌图。从图中看出,反应速率适中,微胶囊包覆良好,表面致密。

约束满足的依存句法分析模型也存在一些问题:可能不存在能满足所有约束的分析树,也可能有多个树满足所有约束,无法消歧。

图3 终点pH=4时的微胶囊形貌

2.2.3 芯壁比的影响

当囊壁质量一定时,囊芯质量越小,则合成的微胶囊囊壁较厚,表面粗糙,聚脲甲醛粒子团聚较多;而囊芯质量越大,微胶囊的囊壁越薄,表面越光滑,聚脲甲醛的团聚也会减少,但囊芯比例增加到一定程度,会导致形成的微胶囊囊壁过薄或包覆不完整[17]。图5是芯壁比为6∶5时的微胶囊形貌。可以看出,该条件下的微胶囊表面致密且较光滑,聚脲甲醛粒子团聚现象也较少。

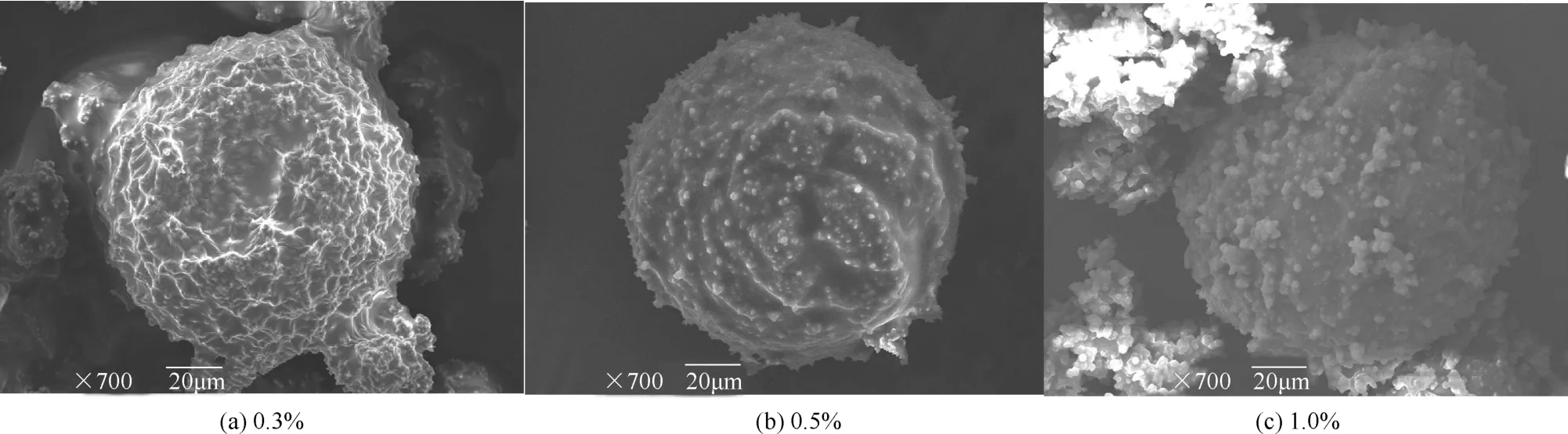

2.2.4 乳化剂浓度的影响

乳化剂不仅起到增加反应体系稳定性的作用[18-19],而且对微胶囊表面形貌有重要影响。图 6是不同乳化剂浓度下的微胶囊形貌。

从图6中可以看到,当乳化剂浓度为0.3%时,微胶囊表面结构松散,不够致密;随着乳化剂浓度的增大,当乳化剂浓度为0.5%时,微胶囊的表面逐渐变的光滑、致密;当乳化剂浓度继续增大到1.0%时,微胶囊的表面变得粗糙,溶液中的聚脲甲醛团聚物数量也增多。经过试验论证,确定了合成微胶囊的最佳条件为:甲醛与脲的摩尔比为4∶5,芯壁比6∶5,终点pH=4,反应最终温度70℃,乳化剂为0.5%时所制备的微胶囊表面致密,形貌良好。

图4 反应温度70℃时的微胶囊形貌

图5 芯壁比6∶5时的微胶囊形貌

2.3 微胶囊的形貌表征

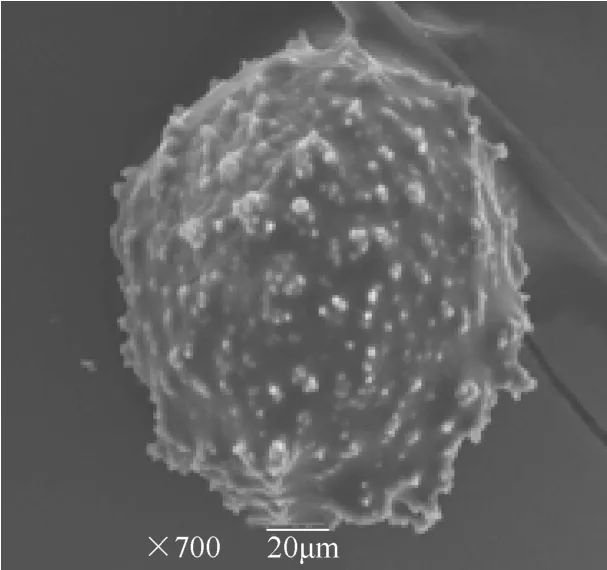

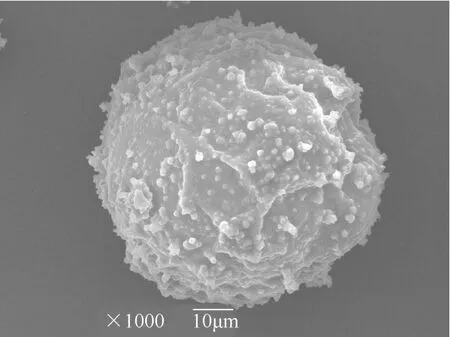

准确称量5g再生剂,按照上述最佳条件制得微胶囊样品并烘干至恒重,经精确称量,质量为5.89g。按照上文所述的包覆率测定方法,过滤得到的脲醛树脂囊壁经真空干燥箱充分干燥后,称量得到囊壁质量为 1.61g,代入公式(1)得到微胶囊的包覆率为85.00%。微胶囊粒径分布如图7所示,共取得有效微胶囊颗粒样品数392个,微胶囊粒径主要集中在5~30μm,该部分微胶囊占总体的 73.0%,得到的微胶囊平均粒径为21.14μm,如图8微胶囊粒径分布直方图所示。

图9为根据最终确定的试验条件所制备出的微胶囊的扫描电子显微镜照片,放大倍数为1000倍。可以看出,按照最终试验条件制备出的微胶囊外形良好,呈球形,表面致密,略显粗糙。微胶囊略微粗糙的表面可以增大它与沥青的接触表面积,掺进沥青中,有利于微胶囊稳定存在于沥青体系中,使其与周围沥青形成良好的接触,并稳固地存在于该部位[20],当裂缝产生时,微胶囊可以顺利破裂并流出再生剂,从而起到促进修复裂缝的作用。

2.4 微胶囊修复效率

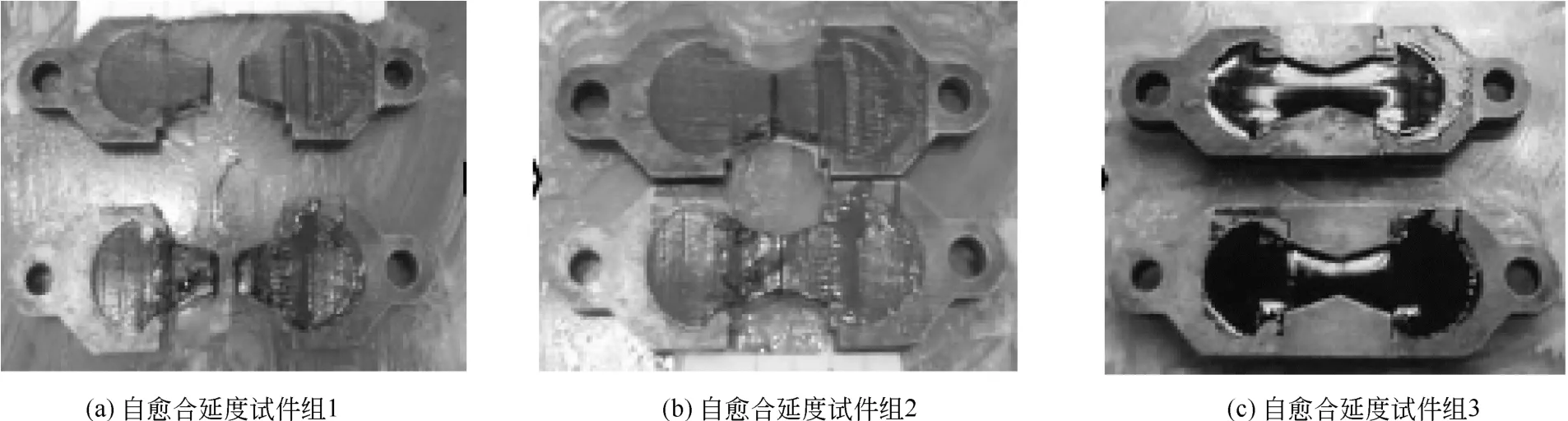

沥青延度是指沥青在一定温度下断裂前的扩展或伸长的能力。本文通过延度试验验证了包含沥青再生剂的微胶囊对沥青愈合能力的促进作用,确定了微胶囊最佳掺量。具体方法如下。

图6 不同乳化剂浓度时的微胶囊形貌

图7 微胶囊粒径分布的光镜截取图

图8 微胶囊粒径分布直方图

图9 微胶囊SEM形貌图

(1)用该组试验沥青同时浇筑两组延度试模,如图10所示。

(2)按照T0605试验规程,刮平两组沥青试模,将其中一组试件从中部用刀片切开固定深度。

(3)将有切口的沥青试件在室温下放置 24h,让其自愈。

(4)对两组试模进行延度试验,分别得到正常沥青试件的延度值L1和愈合后试模的延度值L2。

为了量化对比分析,定义沥青的愈合能力[21-24]评价指标为式(2)。

式中,L1是断裂愈合后的延度;L2是完整试样的延度。

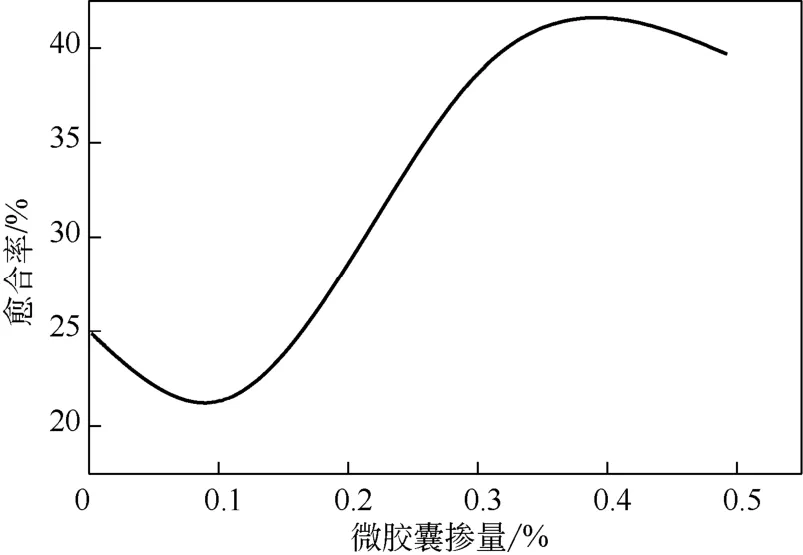

图 11为不同微胶囊掺量下沥青自愈合延度愈合率的试验结果。从图中可以看出,当微胶囊掺量为0.1%时,沥青试样的愈合率为21.3%,小于基质沥青的愈合率25.0%;当微胶囊掺量增大到 0.3%时,沥青的愈合率急剧上升,达到 37.7%;当掺量增加至 0.5%时,沥青的延度愈合率变化平缓上升。由此可知,随着微胶囊掺量的增加,沥青的延度愈合率也随之提高。然而,当掺量增至0.5%时,沥青的延度指标已不合格,因此微胶囊最佳掺量为0.3%。

图10 自愈合延度试验的试件

图11 不同微胶囊掺量下的沥青延度愈合率

3 结 论

(1)通过正交试验以及验证试验,确定了微胶囊的最佳制备条件是甲醛与脲的摩尔比为4∶5,芯壁比为6∶5,终点pH为4,反应最终温度为70℃,十二烷基苯磺酸钠的浓度为 0.5%时所制备的微胶囊表面致密,形貌良好,平均粒径为21.14μm,包覆率达到85.0%。

(2)通过自愈合延度试验验证了包裹再生剂的微胶囊对沥青自愈合的促进作用,确定了微胶囊最佳掺量为 0.3%,此时沥青的自修复能力有明显提高,愈合率为37.7%。

[1]董金虎,贺志荣,高于青.微胶囊自修复聚合物材料的发展[J].中国塑料,2014,28(3):16-22.

[2]WU D Y,MEURE S,SOLOMON D.Self-healing polymeric materials:a review of recent developments[J].Progress in Polymer Science,2008,33:479-522.

[3]WHITES R,SOTTOSN R,GEUBELLE P H.Autonomic healing of polymer composites[J].Nature,2001,409:794-797.

[4]张雄,习志臻,王胜先,等.仿生自愈合混凝土的研究进展[J].混凝土,2001,137(3):10-13.

[5]KESSLER M R,WHITES R,SOTTOSN R.Self-healing structural composite materials[J].Composites Part A,2003,34(8):743-753.

[6]BROWN E N.Microcapsule induced toughening in a self-healing polymer composite[J].Journal of Materials Science,2004,39:1703-1710.

[7]JONES A S,RULE J D,MOORE J S.Catalyst morphology and dissolution kinetics of self-healing polymers[J].Chem.Mater.,2006,18:1312-1319.

[8]SURYANARAYANA C,CHOWDOJI RAO K,KUMAR D.Preparation and characterization of microcapsules containing linseed oil and its use in self-healing coatings[J].Progress in Organic 2008,63:72-78.

[9]GARCIA Alvaro,SCHLANGEN Erik,VAN DE VEN Martin.Two ways of closing cracks on asphalt concrete pavements:microcapsules and induction heating[J].Key Engineering Materials,2010,417/418:573-576.

[10]陈静云,孙依人,张岩,等.沥青混合料动态粘弹性行为分析的模拟方法[J].中国公路学报,2014,27(8):11-16.

[11]JONES A S,DUTTA H.Fatigue life modeling of self-healing polymer systems[J].Mechanics of Materials,2010,42(4):481-490.

[12]LI Yuan,LIANG Guozheng,XIE Jianqi,et al.Preparation and characterization of poly(urea-formaldehyde)microcapsules filled with epoxy resins[J].Polymer,2006,47(15):5338-5349.

[13]况栋梁.渗透型再生剂的制备及其对再生沥青及混合料性能的影响[D].武汉:武汉理工大学,2012.

[14]罗永平.自修复微胶囊的合成与应用研究[D].广州:华南理工大学,2011.

[15]LI Rui,ZHOU Tianshu,PEI Jianzhong.Design,preparation and properties of microcapsules containing rejuvenator for asphalt[J].Construction and Building Materials,2015,99:143-149.

[16]GARCIA A.Self-healing of open cracks in asphalt mastic[J].Fuel,2012,93:264-272.

[17]黄明,汪翔,黄卫东.橡胶沥青混合料疲劳性能自愈合影响因素分析[J].中国公路学报,2013,26(4):16-22.

[18]马文明,熊杰明,姚迟玲,等.溶剂沉降法制备浸渍剂沥青[J].化工进展,2013,32(3):624-626.

[19]WANG H N,HUANG Z H,LI L,et al.Three-dimensional mode1ing and simulation of asphalt concrete mixtures based on X-ray CT[J].Journal of Traffic and Transportation Engineering:English Edition,2014,1(1):55-61.

[20]王昊鹏,杨军,王征,等.沥青自愈特性影响因素研究[J].石油沥青,2013,27(6):11-15.

[21]郝焕英.复合材料自修复用微胶囊的制备及性能表征[D].哈尔滨:哈尔滨工业大学,2007.

[22]MAGGIOREC J,AIREY G,MARSAC P.A dissipated energy comparison to eva1uate fatigue resistance using 2-point bending[J].Journal of Traffic and Transportation Engineering:Eng1ish Edition,2014,1(1):49-54.

[23]姜晥.沥青胶浆自愈合能力研究[D].武汉:武汉理工大学,2011.

[24]徐辰.沥青自愈合特性及影响因素研究[D].重庆:重庆交通大学,2013.

Preparation and properties of self-healing microcapsule for asphalt crack

PEI Jianxin

(Shanxi Traffic Vocational and Technical College,Taiyuan 030031,Shanxi,China)

The urea-formaldehyde resin microcapsules wrapped with asphalt regenerant for asphalt self-healing were produced by in-situ polymerization,and the core to wall mass ratio,final pH,temperature,and the concentration of the emulsifier were determined as four key factors.Orthogonal experiments of the four factors and three levels were then conducted.Analysis result showed that pH and temperature had greater influence on microcapsule preparation than the other two.The optimum conditions for preparing the microcapsules were determined as formaldehyde to urea molar ratio of 4∶5,core to wall mass ratio of 6∶5,final pH of 4 ,temperature of 70℃ and the mass percentage of dodecyl benzene sulfonic acid sodium(SDBS)of 0.5%,under which the obtained microcapsules had dense surface with an average particle size of 21.14μm and the coating rate reached 85%.Finally,the ductility tests were carried out on the intact and cracked specimen after self-healing to study the self-healing ability of common matrix asphalt and the asphalt with self-healing microcapsules.The test showed that the ductility healing rate of asphalt could increase with the dosage of microcapsule,but more microcapsule dosage did not always provide a better effect and the optimal dosage was found as 0.3% with a resulting healing rate of 38.67%.

road material;self-healing;microcapsule;asphalt regenerant;coating rate;ductility test

U 414

A

1000-6613(2016)09-2898-07

10.16085/j.issn.1000-6613.2016.09.35

2016-04-06;修改稿日期:2016-05-10。

作者:裴建新(1973—)男,博士,副教授,研究方向为道路工程结构与材料。E-mail jianxinpei@163.com。