公路钢筋混凝土疲劳试验及耐久性研究

2016-09-20樊素

樊 素

(四川建筑职业技术学院 结构技术中心, 四川 德阳 618000)

公路钢筋混凝土疲劳试验及耐久性研究

樊素

(四川建筑职业技术学院 结构技术中心, 四川 德阳618000)

随着公路服役年限的增加,公路钢筋混凝土梁疲劳破坏已在工程领域引起重视。首先建立了公路桥梁车辆荷载模型,然后以中小跨径公路桥梁三路居桥为例,结合ANSYS 9.0软件验算了算例桥梁的疲劳应力,最后结合超载问题以及实际运营荷载已不满足规范要求现状,对公路桥梁进行了试验研究,通过纵筋腐蚀梁等幅疲劳试验得出结论:各个试验梁极限循环次数大幅度下降,已经接近甚至小于200万次,表明我国中小跨径公路桥梁耐久性大大降低,存在潜在的安全事故问题。

车辆荷载模型; 疲劳应力; 等幅疲劳试验

0 引言

我国对跨河、跨海桥梁进行了大量的研究,然而仅有少量试验对公路桥梁的应力水平、疲劳水平进行研究,公路桥梁作为公路交通的瓶颈,在运营安全方面具有十分重大的意义。自上世纪以来,钢筋混凝土桥梁因其造价经济,制造简单等诸多优点,在中小跨径公路桥梁设计中得到了广泛的应用。在我国公路通车里程中,钢筋混凝土公路桥梁约占领总桥梁数的80%,因此钢筋混凝土公路桥梁在公路工程中占据着非常重要的地位,其设计、施工、养护等流程都十分重要。

钢筋混凝土公路桥梁地位如此之重,却也存在着两个非常突出的安全问题: ①车辆对桥梁的承载能力要求越来越高; ②随着服役时间的增长,其承载能力逐渐减小且发生疲劳破坏的可能性日益增大。如果这两个问题不能得到有效的解决,必然会导致交通事故发生。引起公路桥梁承载力下降的因素有许多,主要包括材料自身特性、不良环境侵蚀以及长期汽车荷载作用。在长期的汽车荷载作用下,桥梁结构内部易引起损伤积累,使得桥梁发生疲劳破坏。

因此本文有针对性的选取了常见的典型中小跨度公路桥梁,进行实际运营荷载下的耐久性研究,已期提高公路桥梁的耐久性,进而提高公路的使用寿命。本文首先建立了公路桥梁车辆荷载模型,并选取中小跨径公路桥梁三路居桥为算例,结合ANSYS9.0软件验算了三路居桥梁的疲劳应力,通过模型与计算可知在小跨径公路桥梁荷载问题中,活荷载所占比重较高,存在较大的疲劳破坏潜在风险;并且由于我国超载问题较为严重,虽然算例桥梁的设计荷载满足规范要求,但是在实际运营荷载状况下已不满足规范要求,并不能将200万次作为公路桥梁的疲劳破坏界限,因此对公路桥梁进一步进行试验研究,通过纵筋腐蚀梁等幅疲劳试验可知各个试验梁极限循环次数大幅度下降,表明我国中小跨径公路桥梁存在很大的安全事故风险。

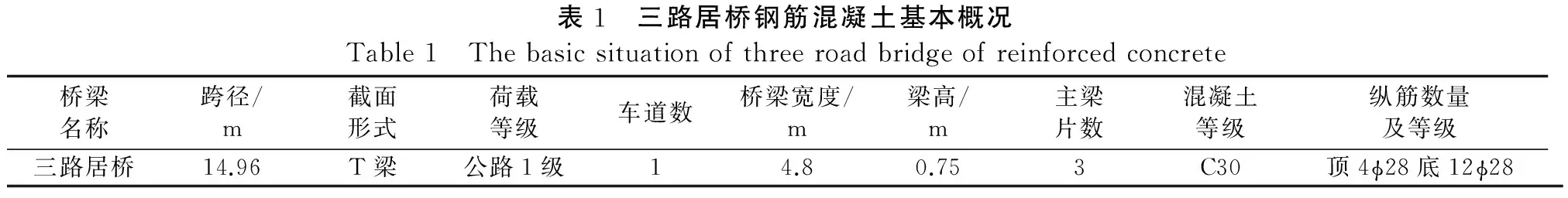

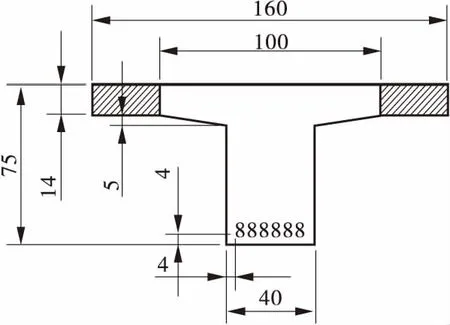

1 公路车辆疲劳荷载模型的建立

在实际工程中,公路桥梁的应力水平往往决定了公路的使用耐久性,我国对跨河、跨海桥梁进行了大量的研究,然而仅有少量试验对公路桥梁的应力水平、超载水平进行研究,因此本文有针对性地选取了常见的典型中小跨度公路桥梁,进行实际运营荷载下的耐久性研究,以期提高公路桥梁的耐久性,进而提高公路的使用寿命。本文选取正在服役的三路居桥作为中小跨径桥梁的代表,该桥为三跨简支钢筋混凝土桥梁,全长37.9 m,宽度4.8 m,桥跨组合10 m+14.96 m+10 m,始建于1982年,并于2008年进行维修,维修后上部结构采取装配式钢筋混凝土T梁,中心间距1.6 m,其基本概况见表1,图1。

1.1荷载模型及参数设计

根据我国现行《公路桥涵通道设计规范》(JTG D60 — 2004),一般采取车道荷载与车辆荷载两种形式,车道荷载由均布荷载与集中荷载组成,按照公路1级水平,结合影响线最不利荷载方式来计算结构的荷载效应。车辆荷载用于桥梁局部加载效应计算,车道荷载与车辆荷载用于桥梁的静力计算,针对车辆动力效应,需要引入冲击数来对静力效应调整(见图2)。

表1 三路居桥钢筋混凝土基本概况Table1 Thebasicsituationofthreeroadbridgeofreinforcedconcrete桥梁名称跨径/m截面形式荷载等级车道数桥梁宽度/m梁高/m主梁片数混凝土等级纵筋数量及等级三路居桥14.96T梁公路1级14.80.753C30顶4ϕ28底12ϕ28

图1 三路居桥主梁跨中断面及构造配筋图Figure 1 Three road bridge girder section and span structure reinforcement chart

图2 公路1级车道荷载模型Figure 2 Load model of 1 grade highway

由于桥梁结构与车辆荷载相互作用会产生荷载变幅,因此要考虑恒荷载与活荷载的组合效应。在设计基本组合中,根据《公路桥涵通用设计规范》(JTG D60 — 2004),恒荷载标准值组合系数取1.2,活荷载标准值组合系数取1.4。针对疲劳荷载组合,查阅美国AASHTO规范可知,AASHTO规范将疲劳极限状态并列于承载能力极限状态以及正常使用极限状态提出,疲劳荷载组合中仅仅考虑了0.75的活荷载组合系数。根据我国《混凝土结构设计规范》(GB 50010 — 2010)指出,在疲劳荷载验算中荷载应取标准值,吊车荷载需乘以动力系数,根据我国《钢结构设计规范》(GB50017 — 2003),针对直接承受动力荷载结构,荷载标准值不乘以动力系数。综合上述规范可知,在各个荷载组合方法中,疲劳极限状态设计并未独立出来,因此结合公路桥梁实际问题,考虑到汽车荷载冲击效应明显,本文采取《混凝土结构设计规范》(GB 50010 — 2010)中的组合方法,对汽车荷载考虑冲击系数μ,具体组合方法如表2所示。

表2 荷载组合方式及参数Table2 Loadcombinationmodeandparameters荷载组合组合名称组合系数恒荷载活荷载组合1设计基本组合1.21.4组合2疲劳组合11+μ

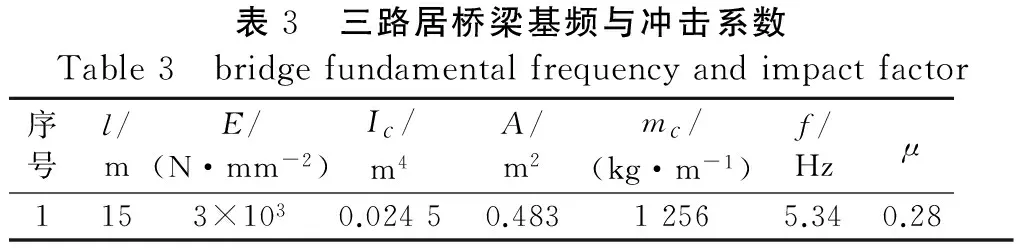

冲击系数μ根据《公路桥涵通用设计规范》(JTGD60 — 2004),按照公式(1)、式(2)计算:

桥梁基频:

(1)

冲击系数:

μ=0.176 7lnf-0.015 7

(2)

因此,得到三路居桥梁的冲击系数如表3所示。

表3 三路居桥梁基频与冲击系数Table3 bridgefundamentalfrequencyandimpactfactor序号l/mE/(N·mm-2)Ic/m4A/m2mc/(kg·m-1)f/Hzμ1153×1030.02450.48312565.340.28

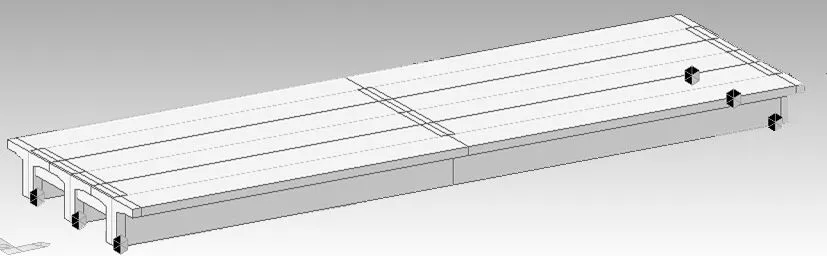

1.2ANSYS软件实体建模

在ANSYS软件中,梁一般采取杆单元模型,结合三路居桥梁的简支梁形式,只需在梁一端节点处约束三个转动自由度以及一个沿轴线方向的线自由度,另一端制作节点约束三个转动自由度,梁体与制作节点刚性连接并保持位移与协调变形条件。所建好的实体模型如图3所示。

图3 三路居桥上部结构实体模型Figure 3 Three road bridge superstructure model

1.3公路钢筋混凝土桥梁疲劳应力计算

结合上述荷载模型以及参数设计,采用ANSYS 9.0软件进行结构的疲劳验算,其中疲劳验算根据《混凝土结构设计规范》(GB 50010 — 2010),主要计算方法如公式(3)~式(6)所示:

等效截面参数:

(3)

(4)

钢筋应力幅:

(5)

混凝土最大压应力:

(6)

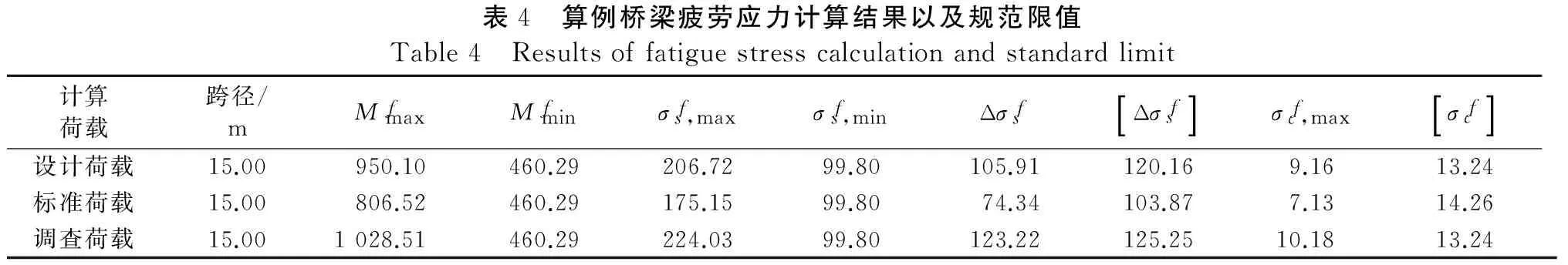

结合上述车道好荷载模型与疲劳验算公式,采取ANSYS 9.0软件进行计算,最终得到算例桥梁的疲劳应力值如表4所示。

表4 算例桥梁疲劳应力计算结果以及规范限值Table4 Resultsoffatiguestresscalculationandstandardlimit计算荷载跨径/mMfmaxMfminσfs,maxσfs,minΔσfs[Δσfs]σfc,max[σfc]设计荷载15.00950.10460.29206.7299.80105.91120.169.1613.24标准荷载15.00806.52460.29175.1599.8074.34103.877.1314.26调查荷载15.001028.51460.29224.0399.80123.22125.2510.1813.24

结合表4可知: 标准疲劳荷载下桥梁的纵向钢筋应力幅较小,距离《混凝土结构设计规范》(GB50010 — 2010)钢筋疲劳应力幅值尚有一定安全储备,在表4中,设计荷载与实际调查下的纵向钢筋应力幅值分别接近118、123 MPa,根据朱红兵试验得出的普通钢筋疲劳寿命S—N曲线可知,设计荷载水平下的极限循环次数分别为268万次与243万次,调查荷载应力下的极限循环次数为157万次与124万次。根据规范选定200万次作为疲劳破坏界限,可知算例桥梁满足疲劳验算试验。通过上述疲劳应力的验算可知算例桥梁满足设计荷载应力规范要求,然而在实际运营荷载下已不满足规范要求,因此并不能完全确定是否桥梁在200万次循环界限时发生疲劳破坏,为此需进一步进行钢筋混凝土疲劳试验,获取相应应力水平下的极限循环次数,进而对公路桥梁结构进行更准确的疲劳寿命评估。

2 钢筋混凝土梁疲劳试验

2.1试验梁原材料与结构设计

采取C40混凝土,普通硅酸盐水泥,粗骨料为连续级配官平卵石,最大粒径31.5 mm,细骨料为渭河细沙,细度模数为2.0,砂率为38%。钢筋采取HRB400热轧带肋钢筋,实测屈服强度为440 MPa,极限抗拉强度610 MPa;混凝土实测抗压强度为43.2 MPa。试验梁长2.7 m,计算跨度2.4 m,梁宽150 mm、高300 mm,其配筋构造如图4所示。

图4 试验梁配筋构造Figure 4 Structure of test beam reinforcement

2.2锈蚀方案

本文采取快速通电锈蚀方案,将实验梁放置在湿盐砂中,以湿盐砂为导电介质,形成电解回路如图5所示。

图5 湿盐砂锈蚀方案Figure 5 Corrosion of wet salt sand

在通电锈蚀期间,定时向湿盐砂浇入饱和盐水并覆盖棕垫减缓湿盐砂水分蒸发,锈蚀采取梁体沿纵向钢筋钢筋裂缝控制,以0.1、0.3、0.6、1.0 mm为裂缝宽度等级,当裂缝宽度达到0.6 mm后再进行疲劳试验测试。

2.3疲劳试验加载与测试方案

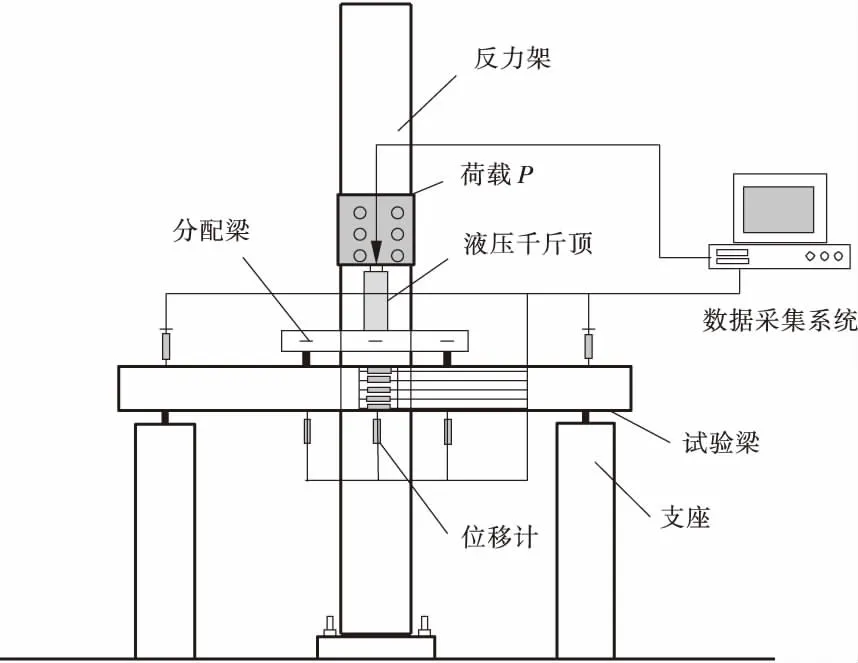

采用西安建筑科技大学YAW — 5000型微机控制电液伺服压力试验机,整个加载系统如图6所示。

图6 疲劳试验加载系统Figure 6 loading system of fatigue test

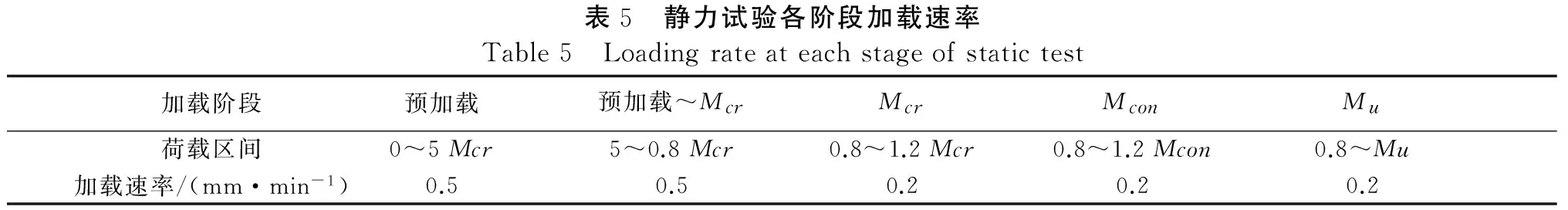

结合图6可知: 采取三分点静力加载方式以位移控制,加载速度总体设置为0.05 mm/min,不同阶段加载速度如表5所示。

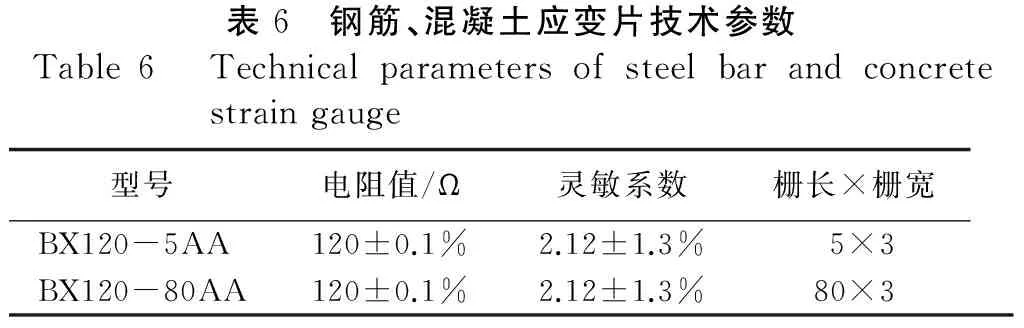

接下来要明确测试内容并进行疲劳试验测点布置,主要测试混凝土应变、纯弯钢筋应变以及跨中挠度,在两根主筋跨中位置分别粘贴应变片,梁跨中顶面以及地面各粘贴一个混凝土应变片,梁跨中位置两侧面间隔50 mm粘贴混凝土应变片,应变片技术参数如表6所示。

表5 静力试验各阶段加载速率Table5 Loadingrateateachstageofstatictest加载阶段预加载预加载~McrMcrMconMu荷载区间0~5Mcr5~0.8Mcr0.8~1.2Mcr0.8~1.2Mcon0.8~Mu加载速率/(mm·min-1)0.50.50.20.20.2

表6 钢筋、混凝土应变片技术参数Table6 Technicalparametersofsteelbarandconcretestraingauge型号电阻值/Ω灵敏系数栅长×栅宽BX120-5AA 120±0.1%2.12±1.3% 5×3BX120-80AA120±0.1%2.12±1.3%80×3

2.4测试结果分析

通过上述实验方案,对试验梁进行静力加载试验,获得梁的荷载—位移曲线如下图7所示,获得控制荷载实测值与第一节理论计算值对比关系如表7所示。

表7 静力试验控制荷载计算值与实测值Table7 Thecalculatedandmeasuredvaluesofstaticloadtest荷载下限荷载上限S1S2极限承载力水平应力0.250.50.55钢筋应力/MPa100200220钢筋应变/με50010001100控制荷载设计值/kN4275.882.8144 控制荷载实测值/kN43.972.579.6177.6 实测值与计算值误差/%4.54.351.16 23.3 跨中位移实测值/mm6.799.4510.06 32.28

从图7中可以看出: 试验梁先后经历了弹性阶段、屈服阶段、强化阶段以及局部紧缩阶段,为典型的适筋梁破坏。结合表7可知:各控制荷载实测值与计算值基本吻合,除梁的极限承载力差别较大,实测值教计算值超出23.3%。

图7 静载试验荷载-位移曲线Figure 7 Load displacement curve of static load test

接下来对试验钢筋混凝土梁采取等幅疲劳试验,记录疲劳循环过程中纵向钢筋应力变化情况,通过应变片与动态应变仪连接,采集到的试验梁疲劳循环过程中纵向钢筋应力变化情况如图8、表8所示。

图8 试验梁纵向钢筋应力随循环次数变化规律Figure 8 The variation of stress with cycle times of test beam

结合图8与表8可知: 在疲劳试验加载初期,纵筋应力幅值保持平稳,与设计阶段幅值基本接近,表明试验控制达到了预期目的,在RCBPLL — 1梁中,随着循环次数的继续增加,纵筋应力上峰值与下峰值保持稳定,直到破坏边缘上峰值与下峰值增大了2.5%~16.1%,表明梁体内部发生了明显的疲劳损伤,而在梁RCBPLL — 2中,纵筋上峰值与下峰值出现了下降趋势,这可能是由于应变片粘贴位置发生偏移,使得测试应力出现下降现象。

表8 纵向钢筋动态应力随循环次数变化情况Table8 Thedynamicstressoflongitudinalreinforce-mentwiththechangeofcycletimes梁循环次数/万次最大值/MPa最小值/MPa幅值/MPa11187.685.4102.22190.083.0107.05192.481.4111.010200.489.4111.050195.6103.092.6RCBPLL—1100198.894.2104.6150196.492.6103.8200190.091.099.0250189.286.2103.0280197.285.4111.81227.9113.4114.62238.3130.9107.45222.498.2124.210244.7126.1118.6RCBPLL—250291.8141.3150.5100270.3123.0147.3179185.683.8101.8182174.539.1135.3

3 结论

本文首先建立了公路桥梁车辆荷载模型,并选取中小跨径公路桥梁三路居桥为算例,结合ANSYS9.0软件验算了三路居桥梁的疲劳应力,通过模型与计算可知在小跨径公路桥梁荷载问题中,活荷载所占比重较高,为50%~60%,因此存在较大的疲劳问题;并且由于我国超载问题较为严重,虽然算例桥梁的设计荷载满足规范要求,但是在实际运营荷载状况下已不满足规范要求,并不能将200万次作为公路桥梁的疲劳破坏界限,因此需对公路桥梁进一步进行试验研究,获取相应应力水平下的极限循环次数。

通过纵筋腐蚀梁等幅疲劳试验可知各个试验梁极限循环次数大幅度下降,已经接近甚至小于200万次,表明我国中小跨径公路桥梁存在潜在的安全事故问题,需受到广泛的重视以免发生交通事故。

[1]晏富洋.公路桥梁疲劳试验二维荷载谱研究[D].重庆:重庆交通大学,2013.

[2]任伟平. 钢桥整体节点疲劳性能试验与研究[D].成都:西南交通大学,2004.

[3]周泳涛,翟辉,鲍卫刚,等.公路桥梁标准疲劳车辆荷载研究[J]. 公路,2009(12):21-25.

[4]肖赟. 预应力混凝土梁超载疲劳刚度退化试验研究[D].北京:北京交通大学,2014.

[5]何武超. 公轨两用斜拉桥钢锚箱式索梁锚固区足尺模型疲劳试验研究[D].上海:同济大学,2007.

[6]潘鹏,李全旺,周怡斌,等.某公路大桥车辆荷载调查与局部疲劳分析[J]. 土木工程学报,2011(05):94-100.

[7]陈强,刘灵勇,周先雁.碳纤维布加固钢筋混凝土梁的力学性能试验[J].森林工程,2015,31(1):112-117.

[8]宋晓东,张文学.沥青混凝土路面物理除冰雪加热功率优化分析[J].森林工程,2016,32(2):75-77.

[9]马静. 水泥稳定冷再生基层沥青路面疲劳寿命研究[D].沈阳:沈阳建筑大学,2011.

[10]A. de Pannemaecker,S. Fouvry,M. Brochu,J.Y. Buffiere. Identification of the fatigue stress intensity factor threshold for different load ratios R:From fretting fatigue to C(T) fatigue experiments[J]. International Journal of Fatigue,2016,82.

[12]Aye Thant Htoo,Yukio Miyashita,Yuichi Otuska,Yoshiharu Mutoh,Shigeo Sakurai. Variation of local stress ratio and its effect on notch fatigue behavior of 2024-T4 aluminum alloy[J]. International Journal of Fatigue,2016.

[13]J. Toribio,M. Lorenzo,D. Vergara,L. Aguado. Residual Stress Redistribution Induced by Fatigue in Cold-Drawn Prestressing Steel Wires[J]. Construction and Building Materials,2016.

[14]Xiaolong Liu,Chengqi Sun,Youshi Hong. Faceted crack initiation characteristics for high-cycle and very-high-cycle fatigue of a titanium alloy under different stress ratios[J]. International Journal of Fatigue,2016.

The Research on Durability and Fatigue Test of Highway Reinforced Concrete

FAN Su

(Sichuan College of Architecture Technology Structure Technology Center, Deyang,Sichuan 618000, China)

With the increase of the service life of the road, the fatigue damage of the reinforced concrete beam has been paid attention to in the engineering field. We set up the highway bridge vehicle load model, Then with small and medium span highway bridge road bridge for example, combined with calculation of ANSYS 9.0 software the numerical bridge as example the fatigue stress, finally overload problem and the actual operating load has not meet the specification requirements of the situation, and the experimental study is carried out on the highway bridge, through the corrosion of longitudinal reinforcement beam fatigue test, a conclusion is drawn: for each test beam limit cycles is greatly reduced, is close to or even less than 200 million times, indicating that China's small and medium span highway bridge durability greatly reduced, there are potential safety problems.

vehicle load model; fatigue stress; constant amplitude fatigue test

2016 — 04 — 18

樊素(1983 — ),女,河南南阳人,硕士研究生,研究方向:结构工程。

U 416.03

A

1674 — 0610(2016)04 — 0274 — 05