生物质直燃电站控制系统优化及应用

2016-09-19张建国别锦锦

张建国,别锦锦,张 雷

(1.山东电力工程咨询院有限公司,济南 250013;2.山东鲁能控制工程有限公司,济南 250023;3.华能济南黄台发电有限公司,济南 250100)

生物质直燃电站控制系统优化及应用

张建国1,别锦锦2,张雷3

(1.山东电力工程咨询院有限公司,济南250013;2.山东鲁能控制工程有限公司,济南250023;3.华能济南黄台发电有限公司,济南250100)

根据生物质直燃发电项目特点,将各辅助系统就近纳入总线型分布式I/O控制柜,以通信形式通过线缆实现与主控DCS系统的信息传输,实现工艺系统分布式监控。通过工程应用,与同类型机组相比,总线型分布式I/O规模化应用降低了工程造价,系统运行稳定可靠,取得了较好的经济效益。

生物质发电;控制系统;分布式I/O;DCS

0 引言

生物质电站一般采用DCS控制系统。DCS体现的是集中管理与分散的控制方案。但是通信系统是由封闭的分散式网络实现的,因此带来了其在控制方面的局限性。随着国内运行的全秸秆燃料电厂数量稳步增加,从主厂房布置、燃料输送系统设计、热力系统配置及机组自动化控制水平等方面都取得了长足发展和进步。现场总线控制系统将控制功能彻底向下分散到现场,依靠现场高速通信模块实现通信的基本控制功能[1-3]。这种总线型分布式I/O在国能临沂生物发电工程(以下简称临沂工程)中得到了充分的规模化应用及推广,实现了工艺系统的分布式控制并使得系统总体造价降低。

1 工程概况

临沂工程建设规模为1×30 MW高温高压、非调整抽汽、单缸单轴、凝汽式汽轮发电机组,配1台130 t/h引进技术水冷振动炉排高温高压生物质燃料锅炉,主要燃料为树皮枝桠,板材企业加工下脚料等灰色燃料。工程采用炉、机、电集中控制方式,设置一个集中控制室。发电主要流程包括上料系统、给料系统、烟气系统、主蒸汽系统、高/低压给水系统、给水除氧系统、加热器疏水系统、凝结水系统、补给水系统等主要系统组成。

上料系统储料仓内的秸秆通过1号和2号仓底直线螺旋给料机给至1号和2号皮带输送机上,而3号仓底直线螺旋给料机给至2号皮带输送机,秸秆经1号和2号皮带输送机运转后,送至主厂房炉前料仓。

烟气系统由送风机和空预器组成,空气的预热由给水加热实现。空气预热器由两部分组成,分别为低压给水加热低压空气预热器和高压给水加热高压空气预热器,经炉膛燃烧后产生的高温烟气和飞灰,流过过热器和省煤器,再流经高压烟气冷却器和低压烟气冷却器,由1台100%容量引风机将烟气吸入布袋除尘器净化,最后经烟囱排向大气。

主蒸汽系统采用单管制,过热器联箱出口蒸汽经管道送至汽轮机主汽门。主蒸汽管道考虑有适当的疏水点和相应的疏水阀以保证机组在启动暖管和低负荷或故障条件下能及时疏尽管道中的冷凝水,防止汽轮机进水事故的发生。每一根疏水管道都单独接到凝汽器。

高/低压给水系统设置两台150 t/h的电动调速给水泵,1台运行,1台备用。系统采用单管制,给水操作平台布置在锅炉运转层。高加采用大旁路,任何一台高加事故,则高加系统解列。高压给水依次经2号高压加热器、1号高压加热器、给水操作台、高压空气预热器、高压烟气冷却器进入省煤器。低压给水采用单管制,分别接到给水泵入口。

给水除氧系统是汽轮机的6级非调整抽汽分别供给2台高加、3台低加和1台高压除氧器。除氧器正常运行用汽由三级抽汽提供,同时三抽也作为厂用汽汽源。

加热器疏水系统是高压加热器正常疏水为逐级回流,最后一级疏入高压除氧器,当运行中工况变化不能疏入除氧器时,亦可疏入4号低压加热器。高加的事故放水各自先疏放到高加危急疏水扩容器中,扩容后再排放到凝汽器热水井。低压加热器疏水为逐级回流,6号低压加热器的疏水通过疏水泵打入主凝结水系统。

凝结水系统本台机组设置两台容量100%的卧式电动凝结水泵,1台运行,1台备用。

补给水系统通过低温的化学除盐水直接补入凝汽器,正常补水管路上设有电动调节阀,可自动调节适应不同工况下不同负荷所需的凝结水补水量。凝汽器启动补水亦直接补自化学除盐水,化学除盐水泵连续运行。暖通换热站回水至除氧器。

生物质发电厂机组主要工艺流程如图1所示。

2 控制系统设计方案

采用炉、机、电、辅助系统集中控制方式,全厂主辅系统均纳入机组分散控制系统(DCS)实现机组的过程监控。生物质发电机组外围辅助系统与常规火力发电机组相比系统数量相差不大,但规模小、系统简单,因此其外围系统的控制方式需要切合机组特点选择最佳方案,本工程将循环水系统、公用水泵房、气力输灰、除尘系统、燃料输送检测系统及化学水处理等辅助控制系统(车间)通过总线型分布式I/O纳入全厂DCS[4-5],实现工艺流程分布式监测。

2.1系统结构

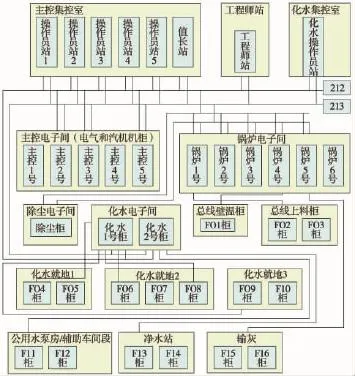

分散控制系统采用LN2000系统,由数据采集系统(DAS)、模拟量控制系统(MCS)、顺序控制系统(SCS)、炉膛安全监控系统 (FSSS)、电气控制系统(ECS)及汽轮机控制系统(DEH)等子系统构成。控制系统网络如图2所示。

控制系统各操作员站、控制器通过冗余多口交换机实现网络连接,网络互为备用并能实现无扰切换,可以完成节点间所有数据通信传输,网络结构便于扩展。本工程共设置5套操作员站,1套值长站和1套工程师站。

2.2总线型分布式I/O配置

2.2.1总线型分布式I/O特点

在生产过程中,一般在当测点位置集中且距离控制柜远时,可选择设置高速远程I/O柜,其优点有3个:1)消除因距离远信号传输受限问题;2)如是硬接线连接,还可以省一大部分材料和施工费;3)测点所在位置环境比较恶劣,如火力发电厂灰库、输煤等,不适合放置控制器的地方。而传统意义上的远程I/O通信已牺牲通信速率为代价,距离越远,通信速率越低,在自动化程度越来越高的今天,远程I/O的通信速率的问题也就越来越突出。而总线型分布式I/O是通过利用高速通信模块建立的CAN总线型网络。一对过程控制站可以控制多个现场总线控制柜,且远程I/O模块不会影响过程控制站机柜中的模块速率。

图2 全厂控制系统

高速通信远传模块是通过CAN通信接口与过程控制站(LN-PU)远程I/O进行数据通信。模块化结构,安装方便,串口下装配置文件,使用灵活。

模块工作则是通过安装在本地的高速远程模块,在Local模式与过程控制站通信,上传远程IO模块输入采集数据和接收过程控制站输出指令;安装在远程的高速远程模块工作在Remote模式,与远程I/O模块通信,读取输入采集数据并下发输出指令;高速远程模块之间可以根据距离设置不同的通信速率,配置模块地址,模块类型,例外报告等参数。

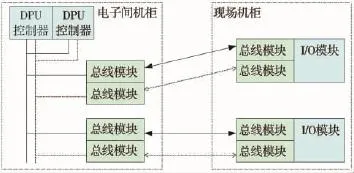

总线型分布式I/O配置如图3所示。

图3 总线型分布式I/O配置

电子间机柜和现场分布式I/O机柜间通过两条冗余双绞线通信,电子间一个机柜可带多个分布式I/O机柜。而且现场分布式I/O机柜可根据需要壁挂于墙壁上。现场分布式I/O机柜可放置于就地控制柜附近,极大地节省了信号电缆长度。

高速远程分布式I/O方式有别于传统的FCS。1)现场变送器、执行机构等无需智能化,I/O信号还是通过硬接线连接至现场分布式I/O机柜,而智能化就地设备成本较高。2)国内应用现场总线通信的通信速率多为500 kbit/s,高速通信模块远程I/O的通信速率也为500 kbit/s,国内应用的DCS系统CAN通信的速率多为500 kbit/s,完全满足火力发电厂的生产要求。3)现场总线多为协议通信,对维护人员素质要求较高,且维护量较大,而远程I/O硬接线连接,更易于维护人员接受和理解。4)高速通信模块的配置比较简单,如果在后期的调试过程中需要增加新的模块,那么只需要在通信配置软件里把相应的模块类型及地址配置完成后,装到高速通信模块里即可。

2.2.2总线型分布式I/O控制箱技术要求

I/O容量需满足对应工艺系统接入测点数量及类型要求,便于现场安装和卡件、设备的更换,并且具有足够的防护等级和保护措施,以保障设备正常的工作。

功能应满足远方监视、操作就地设备的要求。DPU和总线型分布式I/O控制箱之间通信距离应不大于1 km。

接地应满足相关技术规范接地标准要求,采用双路供电冗余配置,采用双网冗余配置,I/O模块采用与DCS控制系统相同的硬件配置。

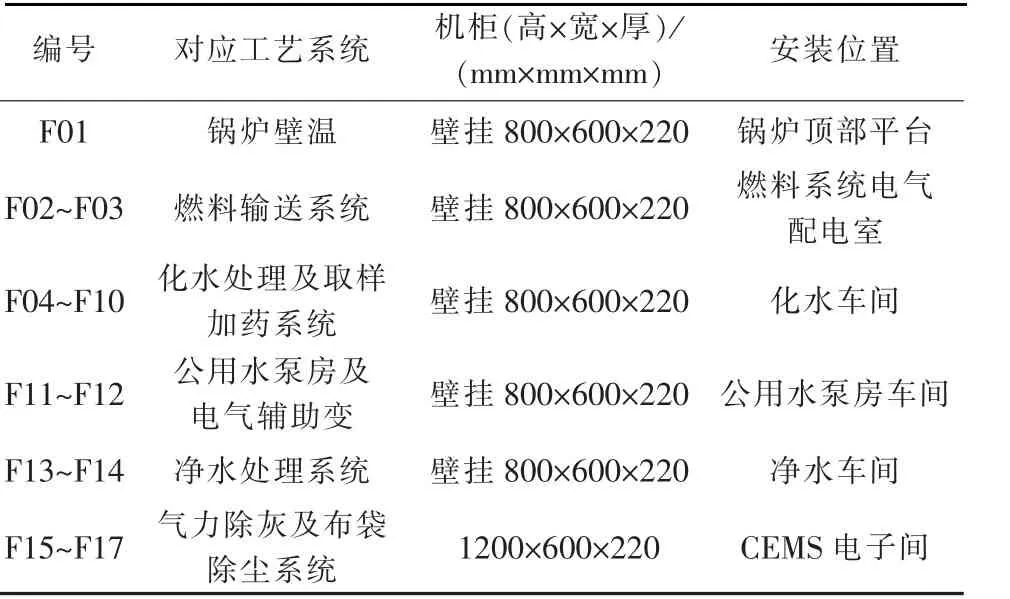

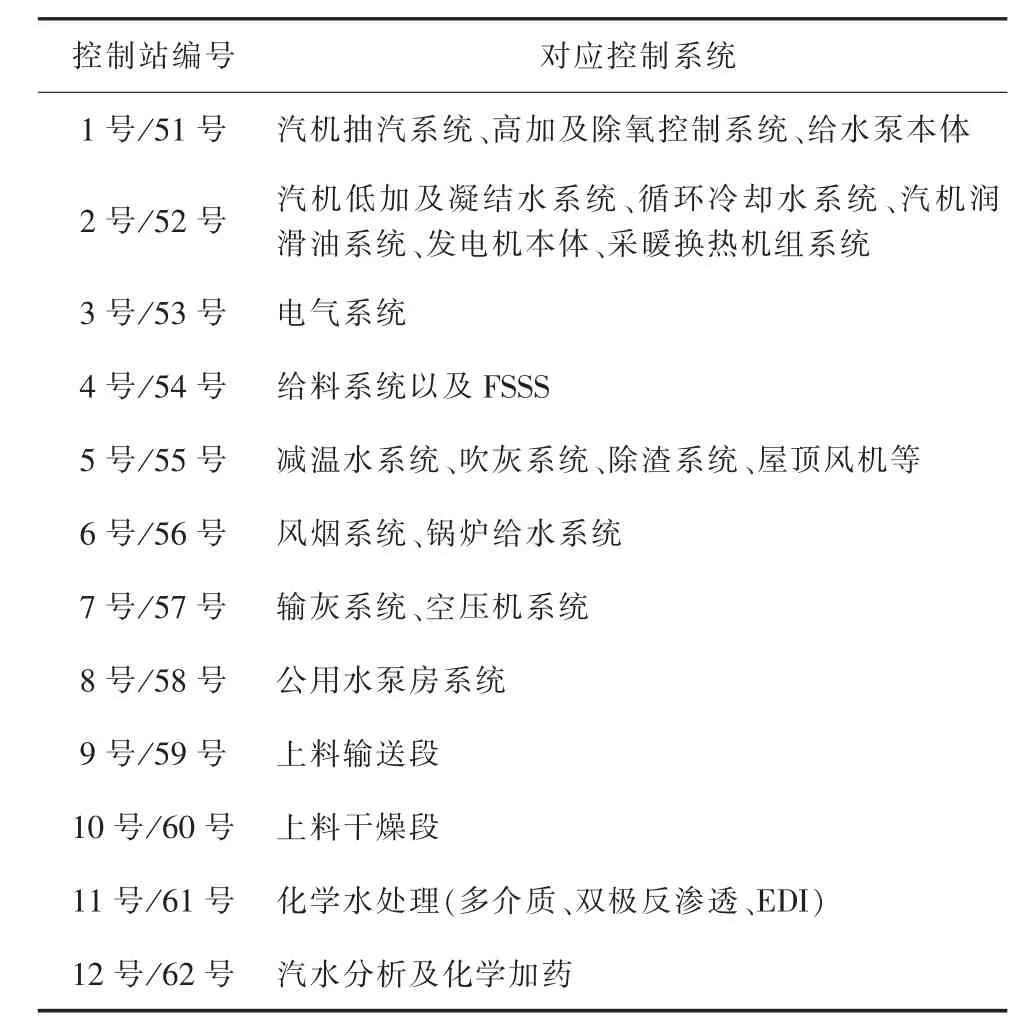

总线型分布式I/O应用配置见表1,控制器配置见表2。

表1 总线型分布式I/O应用配置

表2 控制器配置

3 分布式I/O在生物质直燃发电工程应用

临沂工程作为国内新一代生物质直燃发电工程的示范代表项目,通过在全厂规模化应用总线型分布式I/O控制柜,实现了多个辅助系统(车间)工艺系统就近纳入DCS控制系统监测,以通信电缆实现与主控系统的信息传输。采用总线型分布式I/O的工艺系统主要应用于主机和重要辅机以外的系统,如公用水泵房、净水泵房、上料输送系统、化水处理系统、除尘系统、气力输灰系统、电气辅助变等系统。通过在上述系统规模化应用,临沂工程与同类型机组相比具有优势。

1)使用总线型分布式I/O后,与同类型机组工程相比,全厂节省控制电缆25%,较大地降低了工程造价,节省建设投资,降低了生物质直燃发电建设成本。

2)采用分布式I/O控制系统,电子间盘柜布置占用空间减少,通过配合建筑专业优化控制室和电子设备间布置,使设计方案更人性化、合理化。

3)分布式I/O柜至控制机柜接线可提前完成,加快了施工进度,节省工期。

4)使用总线型分布式I/O的系统,在系统调整或检修阶段,更改方便快捷,且便于现场调试和检修维护。

分布式I/O控制系统应用是在充分总结生物质直燃发电工程工艺装机特点,积极探索清洁能源发电与传统火力发电控制技术方面的优势互补,不断创新性采用新技术以提升其自动化控制水平、降低工程造价的结果。临沂工程在72+24 h试运阶段,锅炉、汽机主保护44项,保护投入率100%,自动投入率100%,与以往相同规模机组相比机组整体控制性能得到了大幅提高。自2011年底投产以来稳定运行至今,取得了较好的经济效益。

4 结语

生物质发电等清洁能源发展越来越受到社会各界的重视,降低工程应用造价和研发新型应用技术是其快速大规模发展的最大瓶颈。结合临沂工程,就总线型分布式I/O技术在工程中的应用情况予以总结和介绍,通过临沂工程以及后续多项工程推广应用和检验,证明此技术的可靠性高、实用性强且经济效益明显。

[1]王锋,陆建莺,周建.基于现场总线技术的火电厂输煤系统控制设计[J].电站系统工程,2010,26(4):61-63.

[2]李传庆,胡善云,马玉敏.生物质电站生产监控系统与优化[J].自动化仪表,2013,34(5):70-73.

[3]卓薇.基于现场总线的分布式电气控制系统改造[J].华电技术,2010,32(8):44-46.

[4]楚彦君,郑茂,李卫,等.现场总线应用于发电厂电气控制系统的研究[J].热力发电,2009,38(10):81-88.

[5]杨启亮,邢建春,王平.一种基于开放技术的DCS设计及其在电厂中的应用[J].电站系统工程,2005,21(3):57-59.

Optimization and Application of Biomass Power Station Control System

ZHANG Jianguo1,BIE Jinjin2,ZHANG Lei3

(1.Shandong Electric Power Engineering Consulting Institute Co.,Ltd.,Jinan 250013,China;2.Shandong Luneng Control Engineering Co.,Ltd.,Jinan 250023,China;

3.Jinan Huangtai Power Generation Co.,Ltd.,Jinan 250100,China)

According to characteristics of biomass direct-fired power plants,the auxiliary systems are controlled respectively through bus-based distributed I/O control cabinets,which are located in close proximity to the related auxiliary system,and communicate with the master DCS system via communication cables.In this way,the distributed monitoring of process system is finally realized.The applications of the practical construction indicate that it can reduce the project cost,make the system run stable and reliable,and yield better economic benefit,through the large-scale application of bus-based distributed I/O control cabinets,comparing with other plants in the same type.

biomass for electricity generation;control system;distributed I/O;DCS

TM611

B

1007-9904(2016)08-0060-04

2016-04-06

张建国(1982),男,工程师,主要研究方向为火力发电热工设计及新能源开发利用;

别锦锦(1980),女,工程师,从事DCS组态和调试工作;

张雷(1976),男,工程师,从事火力发电厂建设及生产管理工作。