矿井工作面开采底板破坏规律钻孔电法测试分析

2016-09-19蒋法文韩必武付茂如

蒋法文,黄 晖,吴 桁,韩必武,刘 亮,付茂如

(1. 淮南矿业(集团)公司,安徽 淮南 232001;2. 安徽理工大学地球与环境学院,安徽 淮南 232001)

矿井工作面开采底板破坏规律钻孔电法测试分析

蒋法文1,黄晖1,吴桁1,韩必武1,刘亮1,付茂如2

(1. 淮南矿业(集团)公司,安徽淮南232001;2. 安徽理工大学地球与环境学院,安徽淮南232001)

煤层开采过程中工作面底板岩层变形与破坏特征可利用物探方法进行综合测试与判断。淮南潘北矿3煤层距底板灰岩层较近,现场利用底板巷道布置钻孔电法测试系统,根据煤层开采进度进行实时监测,获得了煤层开采过程中底板岩层电阻率值变化过程参数,结合背景值对比分析获得了岩层破坏特征规律认识。结果表明,该工作面3煤层顶分层开采破坏深度为14.5 m左右,其结果动态、可靠。

底板破坏深度;钻孔电法;电阻率

1 底板钻孔电法测试

1.1测试技术原理

孔间电阻率CT法是利用施工在岩层中的钻孔构建测试区域,进一步获得地电场在时空的分布特征的一种物探方法。由于电阻率和地层的岩性、岩石孔隙及孔隙中的流体性质有直接关系,因此孔间电法对于识别岩层破碎、断层带、含水变化等特征具有敏感性,其分辨率较高[17-20]。孔间电阻率成像是在地面或者一钻孔中按一定间距设置源点,在地面或者是另一钻孔中设置一定数量的接收点,依次激发源点,在地下产生相应的稳定电流场,用接收点处测得的电位值来重构两孔之间介质物理性质差异的图像,从而解决相应的地质问题[12-15]。

数据采集仪器为并行电法仪,该仪器最大优势在于任一电极供电,在其余所有电极同时进行电位测量,可清楚地反映探测区域的自然电位、一次供电场电位的变化情况,采集数据效率比传统的高密度电法仪又大大提高。

所测得的电位数据通过数据解编分析后,采用电阻率三维反演技术进行处理。电阻率三维反问题的一般形式可表示为:

Δd=GΔm

式中:G为Jacobi矩阵;Δd为观测数据d和正演理论值d0的残差向量;Δm为初始模型m的修改向量。由于它们变化范围大,一般用对数来标定反演数据及模型参数,有利于改善反演的稳定性。由于反演参数太多,传统的阻尼最小二乘反演往往导致过于复杂的模型,即产生所谓多余构造,它是数据本身所不要求的或是不可分辨的构造信息,给解释带来困难。Sasaki在最小二乘准则中加入光滑约束,反演求得光滑模型,提高了解的稳定性。其求解模型修改量Δm的算法为

(GTG+λCTC)Δm=GTΔd

其中:C是模型光滑矩阵。通过求解Jacobi矩阵G及大型矩阵逆的计算,来求取各三维网格电性数据。进而反演出孔间岩层的电阻率分布情况,根据时间上多次测试对比给出底板岩层裂隙发育特征的客观地质解释。

1.2工作面测试布置

测试工作面为潘北矿A组煤采区首采工作面,走向长度451m,倾向长度108m,设计采用分层开层,顶分层采高3m。煤层倾角在7°~11°之间,平均倾角为9°。煤层底板直接底为泥岩,平均厚度1.92m,局部发育为砂质泥岩,硬度较小。老底为细粉砂岩,平均厚度9.44m,性脆易碎,硬度一般。现场在-490m东翼放水联巷左帮钻窝中专门设置钻场,施工底板钻孔电法探测系统,朝向工作面退尺方向下布置2个倾角不同的钻孔,其技术参数见表1,1#和2#探测孔均为仰角孔,位于同一垂直剖面上,形成有效的探测与监测空间。

表1 现场监测钻孔参数表

系统布置时,1#孔中布置64个电极,测线长度71m,其中1-48#电极极距为1m,49-64#电极极距为1.5m;2#孔布置48个电极,极距为2m,测线长度94m。两者所形成的探测区域完全满足孔间全电场电性参数采集及探测技术要求。图1为钻孔地质剖面及电极总体布置示意图。井下测试是在两孔电极间连续进行,通过不同位置电极点的组合实施连续测量,得到不同供电电极、测量电极对应深度的电流及电位值。

图1 监测钻孔剖面及电极布置示意图

1.3数据采集与分析

现场电极安装完毕后,待钻孔中水泥浆固结后,开始测量背景电阻率值。当回采工作面在监测钻孔可控区域以内时,为监测灵敏阶段, 回采工作面每推进约5m,采集一次数据即可满足要求。自第一次进行孔中电法数据采集,到回采工作面推过断面控制范围,完成了整个现场数据采集任务。现场采集使用并行电法仪,其采集参数为AM(0.5s~50ms)数据,目的是加强对数据采集有效性的验证。通过对所有采集数据进行解编,反演电阻率剖面图,结合回采进度分析其破坏规律。

1)背景电阻率

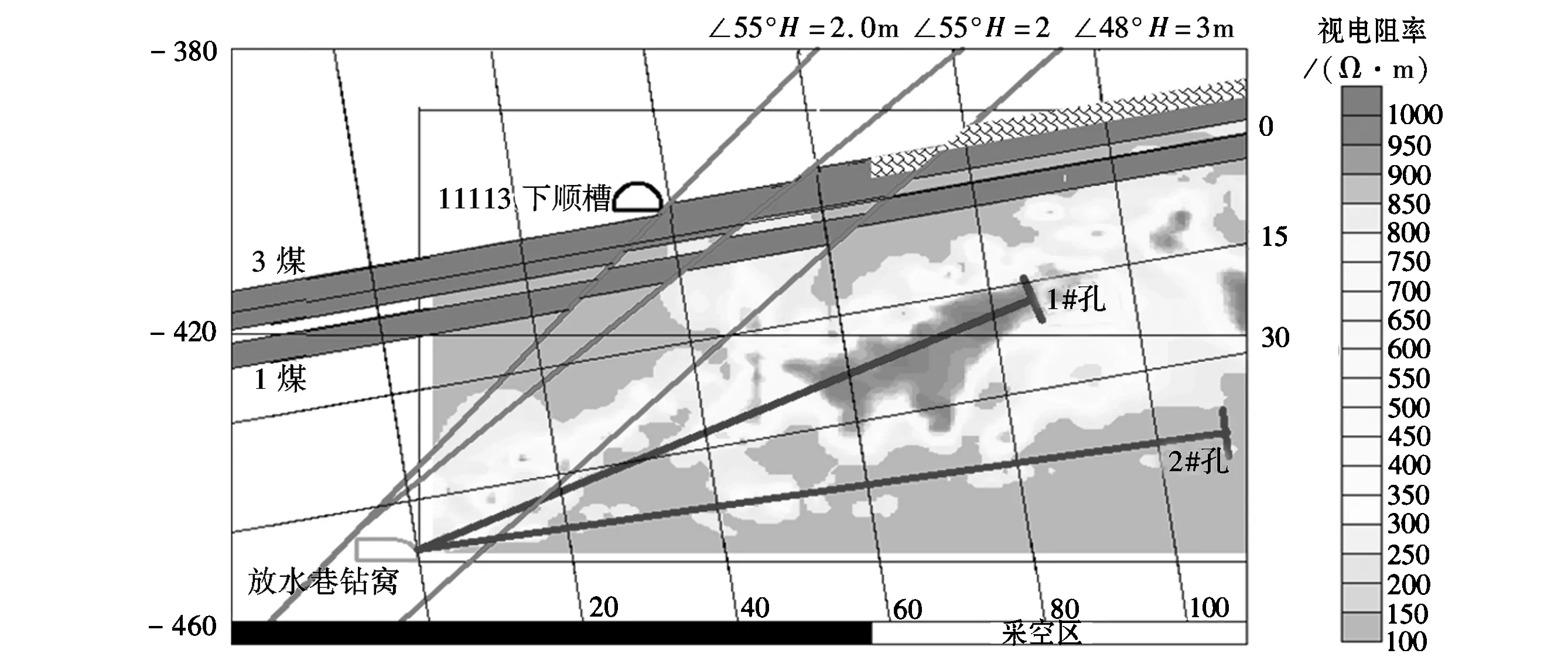

图2为测试断面底板岩层视电阻率成像结果剖面。可以看出,在回采工作面还未到断面监测范围时,3煤底板砂泥岩地层,其电阻率值相对均匀,总体在100~250,局部存在一定的差异,可以作为背景电性剖面。前期实验研究揭示,岩层变形至破坏过程中,随着裂隙发育程度增加,其导电性减弱,测试视电阻率值增大,两者呈正相关关系,这些为后续采动中岩层变形与破坏对比分析提供基础。

图2 监测断面视电阻率背景剖面图

2) 采动变化过程

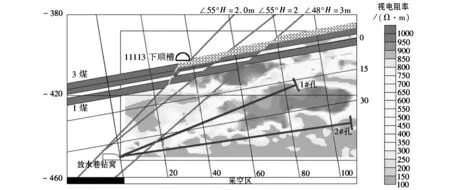

根据工作面回采进度,结合断面控制范围,进一步获得不同时间点底板岩层电性分布特征。图3为测试过程中选取的几幅变化过程中的断面视电阻率剖面,这段时间工作面共推进80.6m,平均推进速度为每天2.9m。为了突出底板岩层受采动影响的变化特征,将每天的视电阻率测试分布与背景值对比,后期的视电阻率值剖面图较好地反应了底板岩层电性参数的变化,其特征明显。

可以看出,当工作面刚推进到监测区域,底部岩层整体视电阻率值出现变化,分析为受采动影响(图3a)。图3b中局部视电阻率值继续增加,特别是在构造影响区段,其裂隙发育显著,在底板深度14.5m以浅岩层变形与破坏特征相对明显。图3c中岩层视电阻率分化较为明显,与背景值比较表明,岩层变形与破坏后视电阻率值增加的反映特征更为清晰,局部视电阻率值达到1 000Ω·m以上,其中在深度14.9m内的砂泥岩组成的亚关键层部位,视电阻率值变化相对突出,底板扰动破坏深度基本稳定,应力状态已达平衡。

a. 2月8日断面视电阻率剖面图

b. 2月23日断面视电阻率剖面图

c. 3月3日断面视电阻率剖面图图3 断面测试变形过程对比剖面

3) 底板破坏特征

结合岩层背景电阻率值大小,以及岩层变形与破坏过程中电阻率值的变化,可确定岩层破坏的电性判断经验标准。由图可知:工作面底板下方15.3m内岩层视电阻率值差异大,其变化达1.0~3.0倍,较背景值相差数倍,分析为裂隙发育所致,特别是底板深度5~8m内,电阻率值变化多在2.5~3.0倍以上,可以看作底板破坏强烈段;而底板下方15.3m以下深的岩层,测试过程中电阻率值整体保持不变,局部稍有变化,可以看成未发生破坏区域。对于1#钻孔周边电阻率明显偏大的区域,分析是前期钻孔施工过程中导致的电极与围岩之间耦合不佳。由于1、2#监测孔顶部上方存在三条小断层,从而导致原本理论上应该从钻孔端破坏的区域变化很微弱,断层带附近却出现明显破坏扰动,推测可能是由于应力变化不均导致。根据底板破坏岩层视电阻率值典型特征,结合区域地质条件,认为3煤层开采过程中底板岩层变形与破坏的最大深度为15.3m左右,且完整段和断层影响段差异较大,完整段破坏深度略小,为12m左右。

2 结论

1) 3煤层顶分层开采煤厚3.0m,开采过程中底板破坏带深度为12~15.3m,该段岩层电阻率值整体较高,基本上超过背景电阻率值1.5倍以上,有的甚至达到3倍以上,为典型的岩层破坏特征。

2) 受断层影响带与无构造区段破坏深度有一定的差异,其中断层影响带采动过程中底板破坏深度值在15.3m左右,较完整段略深。

3) 本次测试所获得的底板岩层破坏特征值对矿井安全生产具有重要的指导意义,可为煤矿防治水技术参数利用提供对比。对于A组煤层为首次测试,其可对比性有限,建议后续增加工作面实测值,提高分析精度。

[1]刘宗才.煤层底板破坏深度的综合测试方法[J].山东矿业学院学报,1986(4):1-2.

[2]张文泉,肖洪天,刘伟韬.矿井底板岩体裂隙网络模拟与突水通道搜寻研究[J].煤炭学报,2000,25(S):75-78.

[3]张文泉,张红日,许方军,等.大采深倾斜薄煤层底板采动破坏形态的连续探测[J].煤田地质与勘探,2000,28(2):39-42.

[4]张红日,张文泉,温兴林,等.矿井底板采动破坏特征连续观测的工程设计与实践[J].矿冶研究与开发.2000,20(4):1-4.

[5]高延法,肖洪天,张文泉.深井采场底板岩层移动观测与位移反分析[J].1992,14(S):106-112.

[6]刘传武,张明,赵武升.用声波测试技术确定煤层开采后底板破坏深度[J].煤炭科技.2003,2003(4):4-5.

[7]张平松,吴基文,刘盛东. 煤层采动底板破坏规律动态观测研究[J]. 岩石力学与工程学报. 2006,25(S1): 3 009-3 013.

[8]张平松, 胡雄武, 刘盛东. 采煤面覆岩破坏动态测试模拟研究[J]. 岩土力学与工程学报,2011,30(1):78-82.[9]张平松, 刘盛东, 舒玉峰. 煤层开采覆岩破坏发育规律动态测试分析[J]. 煤炭学报,2011,36(2):217-221.

[10]徐智敏,孙亚军,巩思园,等. 高承压水上采煤底板突水通道形成的监测与数值模拟[J].岩石力学与工程学报,2012,31(8):1 698-1 704.

[11]刘树才,刘鑫明,姜志海. 煤层底板导水裂隙演化规律的电法探测研究[J]. 岩石力学与工程学报.2009,28(2): 348-356.

[12]高召宁,孟祥瑞.煤层底板变形与破坏规律电法动态探测研究[J].地球物理学进展. 2011,26(6):2 204-2 209.

[13]李伟利,叶丽萍.基于板模型对采场底板破坏与突水机理研究[J].煤炭技术,2011,30(1):88-89.

[14]张朋, 彭岩, 刘盛东. 采煤面底板变形与破坏地电性动态测试[J].西安科技大学学报,2013,33(2):198-201.

[15]段宏飞.采动过程中煤层底板破坏特征及破坏深度分析[J].煤炭科学技术,2014,42(5):17-20.

(责任编辑:李丽)

Detection Analysis on theFloor DamageRule from Working Face Mining by Drilling Electrical Method

JIANG Fa-wen1,HUANG Hui1,WU Heng1,HAN Bi-wu1,LIU Liang1,FU Mao-ru2

(1. Huainan Mining Industry (Group) Co. Ltd, Huainan, Anhui 232001,China;2. School of Earth and Environment, Anhui University of Science and Technology,Huainan,Anhui 232001,China)

The deformation characteristics and failure laws of floor rock of the working face can be detected and judged comprehensively by means of geophysics methods in the process of mining. No. 3 coal seam is close to the floor limestone layer of Panbei mine in Huainan, so the borehole electrical resistivity testing system was arranged in the floor roadway at the scene. The changing procedure parameters of rock stratum resistivity value in the floor of working face during mining are gained according to the real-time monitoring with the coal bed mining progress. And the failure characteristics and laws of rock can be contrasted and analyzed with the combination of the background resistivity value of rock in the floor. The inspecting results show that the damage depth of top slice mining of No. 3 coal seam is about 14.5 m, and the obtained result is dynamic and reliable.

floor damage depth; drilling electrical method; resistivity

2015-06-16

蒋法文(1961-),男,安徽淮南人,高级工程师,本科,现任淮南矿业集团副总工程师,研究方向:矿井地质。

TD163

A

1672-1098(2016)03-0064-05