基于PLC及变频器的皮带运输机自动调速控制系统改造

2016-09-18管保琴

管保琴

(平朔电力工程有限公司,山西 朔州 036000)

基于PLC及变频器的皮带运输机自动调速控制系统改造

管保琴

(平朔电力工程有限公司,山西 朔州 036000)

设计了以可编程控制器PLC及变频器控制为核心的带式输送机控制系统,详细叙述了该系统的硬件电路,并给出相应的梯形图。系统采用PLC对各种信号进行采样和集中控制,同时完成相关数据的运算,并实现了闭环控制,对异步电动机采用变频调速方案,以实现平滑的自动调节转速、节约能源的目的。

皮带运输机;调速;PLC;变频器

1 概述

项目概况:电动机为高压电机,利用高压电机驱动液力偶合器,通过液力偶合器进行调速。皮带长120 m,宽1.6 m。皮带秤输出:0~600 t(0 V~10 V)。

改造要求:

1) 根据皮带运量大小自动调节皮带运行速度。

2) 检测系统内各台设备的运行参数和运行状况。

3) 具有过电压、欠电压、过电流及接地保护等基本保护功能。

针对该系统,在不改变原电动机及皮带的前提下,通过采用PLC及变频器实现自动控制,使原有系统工作更加可靠、高效。根据要求实现的功能,现初步分析如下:

1) 闭环控制:以电机的实时速度为被控量,系统根据皮带运量大小自动调节电机速度,从而调节皮带速度。

2) 实时检测和控制:系统通过合理配置实时速度及实时运量传感器系统,将检测的数据通过变送器经PLC采集后,由PLC通过变频器系统对皮带转速实现自动调速控制。

3) 系统保护:在系统电气回路中,通过电压互感器以及电流互感器进行测量,通过加入各种控制继电器,实现对主电路的继电保护。

综合分析表明,可以在不改变原电动机及皮带机的条件下,完成新的控制任务要求。

2 带式输送机及液力偶合器简介

带式输送机是连续运输机的一种,其运输特点是形成装载点到卸载点之间连续物料流,靠连续物料流的整体运动来完成物流从装载点到卸载点的输送。

液力偶合器是电机轴与皮带驱动滚筒(或调速机构)柔性连接器件,靠着液体的传动,使动力机和工作机柔性地联接在一起,可以避免钢性连接时对电机及调速机构造成损伤。

2.1带式输送机分类及工作原理

2.1.1带式输送机分类方法

带式输送机分类方法有多种,按运输物料的输送带结构可分成两类,一类是普通型带式输送机,另外一类是特种结构的带式输送机。

2.1.2带式输送机工作原理

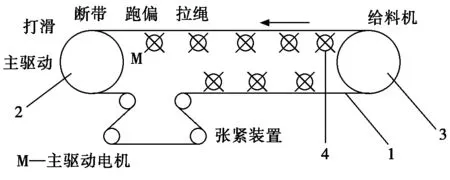

带式输送机又称胶带运输机,其主要部件是输送带,亦称为胶带,输送带兼作牵引机构和承载机构。带式输送机组成如下图,1所示。它主要包括以下几个部分:输送带、托辊及中间架、滚筒拉紧装置、制动装置、清扫装置和卸料装置等。

1-皮带;2-主动滚筒;3-机尾换向滚筒;4-托辊

2.2液力偶合器调速原理及特点

2.2.1液力偶合器结构及调速机理

液力偶合器以液体为介质传递功率,当动力机通过输入轴带动泵轮转动时,充注在工作腔中的工作液体在离心力作用下,沿泵轮叶片流道向外缘流动,使液体的动量矩增大。当工作液体由泵轮冲向对面的涡轮时,工作液体便沿涡轮叶片流道做向心流动,同时释放能量并将其转化为机械能,驱动涡轮旋转并带动工作机做功。

改变液力偶合器工作腔的充满度,便可以调节输出力矩和输出转速,充满度升高则输出转速升高,反之则降低,并可实现无级调速。

1-背壳;2-涡轮;3-工作腔;4-泵轮;5-外壳;6-电动执行器;

2.2.2液力偶合器调速特点

1) 优越性:a) 无级调速;b) 空载起动;c)隔离振动;d) 过载保护;e) 工作可靠,寿命长;f) 软起动,软停止;g) 便于控制;h) 不受电动机电压高低的限制;i) 降低噪声。

2) 局限性:由于还需另配主电机启动设备,专门的油液冷却散热系统,所以致使系统运行效率低,结构复杂而且体积大,损耗大,维护量大,价格适中。

3 变频调速系统原理及特点

3.1变频调速技术的基本原理及特点

变频调速技术的基本原理是根据电机转速与工作电源输入频率成正比的关系:

n=60f(1-s)/p.

式中:n、f、s、p分别表示转速、输入频率、电机转差率、电机磁极对数);通过改变电动机工作电源频率达到改变电机转速的目的。

变频调速传动的特点是可以使标准电动机调速,可以连续调速,电动机启动电流小,最高速度不受电源影响。

3.2变频器在皮带机拖动系统中的应用及其特点

利用变频器拖动电动机,起动电流小,可以实现软起动和无级调速,使电动机获得高性能,大幅度地节约电能,具体到带式输送机上,又有其自身的特点:

1) 优越的软起动、软停止特性:变频器的起动、停止时间是任意可调(0~600 s)的,可将皮带机起停时产生的冲击减少至最小。

2) 验带功能:变频调速系统为无级调速的交流传动系统,在空载验带状态下,变频器可调整电机工作在5%~100%额定带速范围内的任意带速。

3) 平稳的重载起动:由于变频器采用无速度传感器矢量控制方式,低频运转可输出1.5-2倍额定转矩,因此最适于“重载起动”。

4) 功率平衡:皮带机系统多为双滚筒驱动或多滚筒驱动,通过调整相应两变频器的速度给定和转矩给定,形成一个动态的功率平衡系统。

5) 自动调速、节电效果明显:在负载轻或无负载时,可控制变频器降速或提前升速,可大大节约电能。

6) 降低胶带张力:由于采用变频器所产生的良好起动特性,至少可降低起动张力30%。

7) 具有工频转换功能(可选功能):可以转换到工频旁路工作,检修时间维护变频器。

8) 具有通讯功能:变频器相互之间,变频器与集控系统计算机之间都具有方便的通讯功能。

9) 具有完善的保护功能:具有过压欠压过流过载超温等保护功能,能够很好保护电机。

10) 下运皮带机上的完美应用:变频器的矢量控制的优良性能在下运皮带机控制上可实现减速制动,防止飞车,更为安全可靠简单。

4 控制系统

自动控制系统至少应包括测量、变送元件、控制器等组成的自动控制装置和被控对象。当被控对象受到扰动时,被控对象的输出量(被控量)就要发生变化,被控量的变化经过测量、变送元件测量与变换成电量后送入比较元件与给定值进行比较,产生了偏差值。偏差信号送入控制器,在控制器中进行控制规律运算后,输出控制信号,控制量再作用到被控对象,使被控量恢复到给定值。PLC实现对各种输入输出信号的集中控制和对反馈量与给定值进行比较运算。转速检测采用正交增量式脉冲编码器。一是由于比测速发电机运行可靠,容易实现与PLC输入信号的连接;二是由于测速精度高,可以很方便的实现正反转检测。

5 系统硬件连接框图

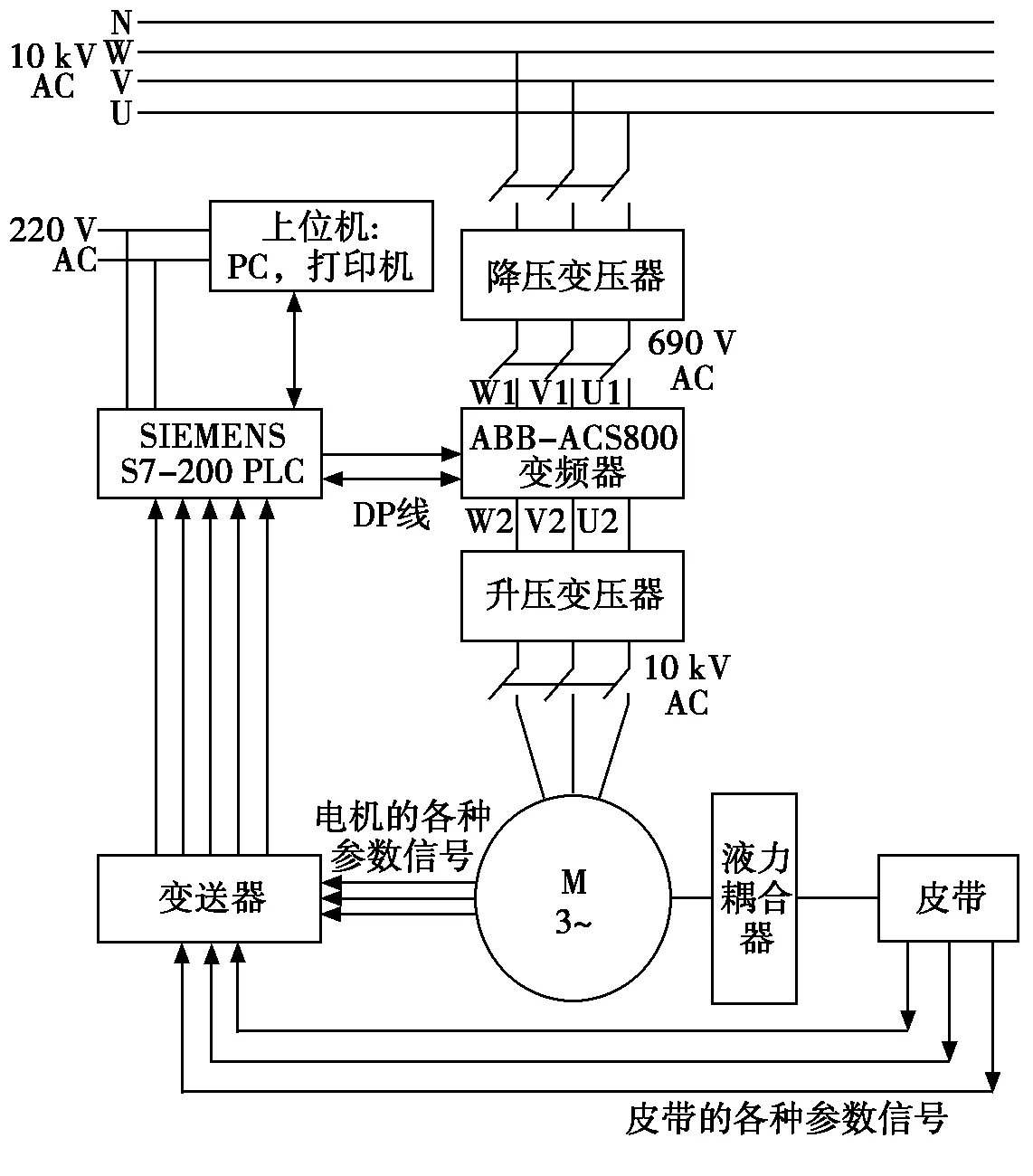

采用德国西门子公司生产的PLC对系统进行集中控制,拖动方案采用变频调速对笼形三相异步电动机进行调速。从而满足改造任务要求,实现闭环控制及实现节能。系统结构框图如3图所示。

图3 系统硬件连接框图

6 PLC选型及模块选型

6.1信号汇总

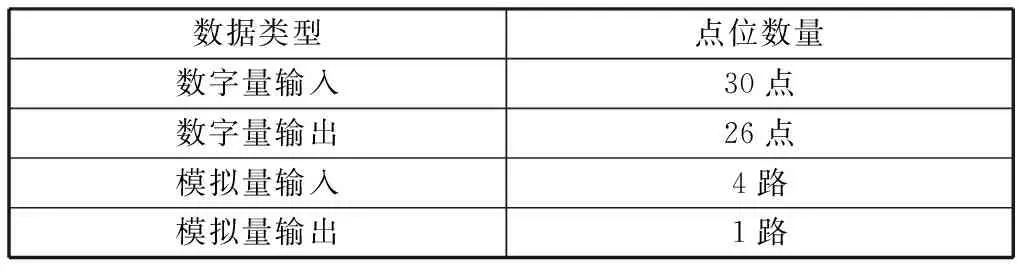

根据对数字量输入输出及模拟量输入输出点位进行综合分析,得出以下信号汇总情况:

数据类型点位数量数字量输入30点数字量输出26点模拟量输入4路模拟量输出1路

6.2PLC及模块选型

由于系统对程序大小及处理速度要求不是很苛刻,故小型化PLC S7-200系列足以满足要求。为减少扩展模块数量降低成本,故选用CPU224模块一块,配以数字量I/O扩展模块SM233一块,模拟量输入/输出模块SM235一块。

7 软件流程图及系统控制说明

7.1软件流程图

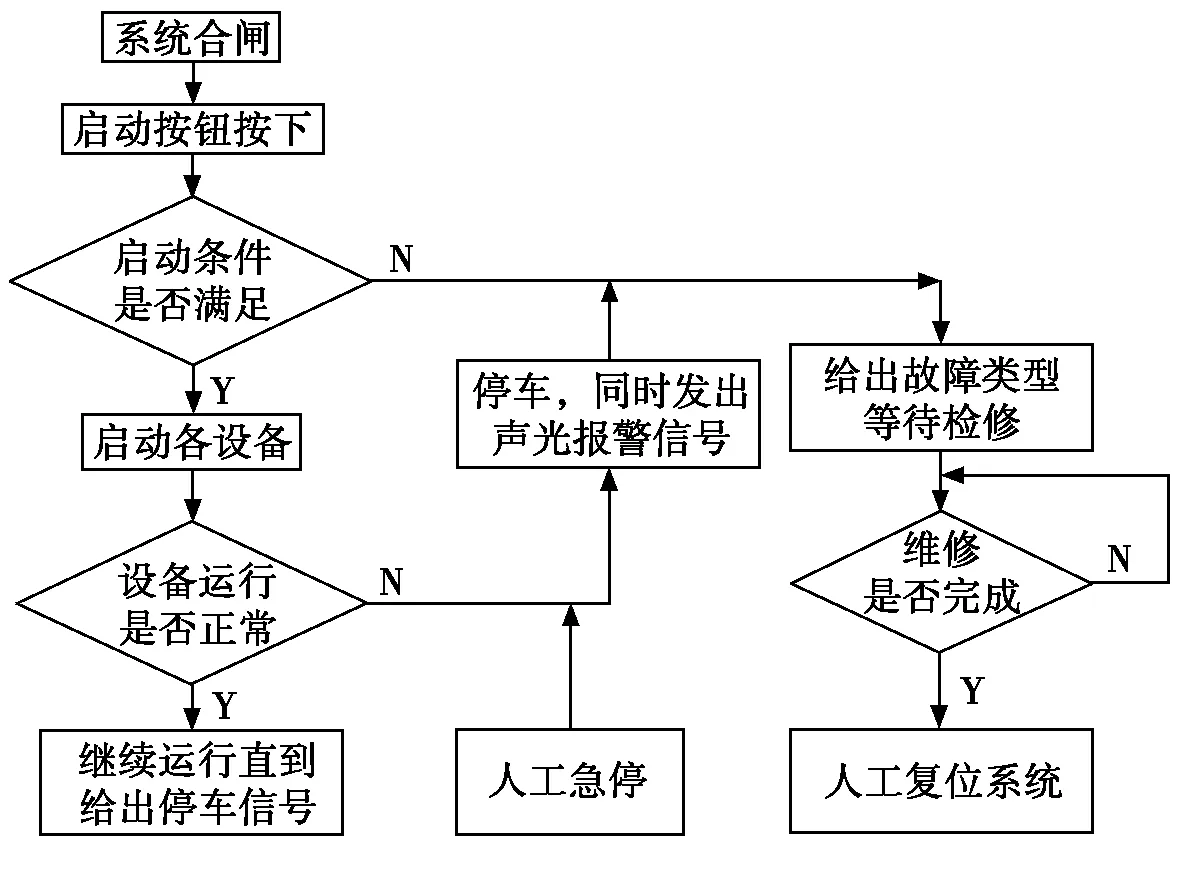

以下是本改造——基于PLC及变频器的皮带运输机自动调速控制系统改造梯形图程序的软件流程图。它比较直观的显示出系统的启动过程,以及当发生各种故障时,PLC需要完成的控制功能。

图4 软件流程图

7.2系统控制说明

本改造中需要PLC对各种信号进行采集,然后,根据控制工艺要求对各种输出进行控制。在系统启动前需完成“合闸控制”使系统上电;当启动/停车按钮发出启动/停车信号后,需完成“启动/停车控制”;在系统运行过程中,一旦发生故障,还需要对系统进行各种“故障控制”,以保证设备及人身的安全;当系统设备需要进行检修隔离时,还需要完成“就地/集控方式控制”。

◆ 合闸控制:当合闸按钮按下后,控制电路先合闸,即控制回路接触器先接通控制电路;然后,主电路中接触器通电接通变频器输出至电机侧的电路;最后,主电路先接通断路器而后接通高压进线侧的高压断路器,至此,系统准备就绪。

◆ 启动控制:系统启动按钮按下后,当启动许可信号(轻/重跑偏、断带、烟雾、超温、无料、堆料、满仓、缺相均off;集控方式启用on)正常,PLC输出启动预告报警声音信号,延时4s后,当变频器运行许可信号(变频器就绪on)正常,PLC启动信号输出,变频器“启动/停车”数字输入为1,电机启动,同时给出运行指示灯。

◆ 正常停车控制:停车按钮按下后,PLC断开变频器输出支路,变频器“启动/停车”数字输入为0,系统停车,同时运行指示灯灭。

◆ 故障控制:皮带控制系统的故障类型比较多,对该系统的故障大体可分为以下四类,分别对待,由PLC完成自动控制后输出。

1) 当检测到以下任一故障信号(皮带严重跑偏、打滑、断带、烟雾、超温、堆料、满仓、L1/L2/L3缺相均on)时,PLC“启动/停车”输出信号0,系统停车,同时指示故障类型,发出声光报警。

2) 当轻度跑偏on时,系统继续运行,发出声光报警,同时指示故障类型。

3) 当主回路接触器、高压断路器故障时,(此时主回路已断电,系统停车),PLC“启动/停车”输出信号0,指示故障类型,同时发出声光报警。

4) 当控制回路接触器、断路器故障时,PLC“启动/停车”输出信号0,系统停车,同时发出声光报警,指示故障类型。

◆ 就地/集控控制:变频器、电动机的机旁操作箱上,均设有一个就地/集控手动选择开关,当开关打在就地方式位置时,表明该设备正处于检修状态,不允许PLC启动系统。只有当两个选择开关均打在集控方式位置时,允许PLC启动系统,且该选择开关仅在系统停车后才有效。

8 结束语

采用PLC控制的自动化皮带输送机变频控制系统,硬件结构简单,集成度高,性能稳定,运行可靠。另外还可以根据实际需要很方便地进行扩展。程序稍作修改,就可以满足用户不同的控制要求,对于现代传输业,控制系统还可以通过通讯模块纳入到整个传输监控系统之中,体现出极大的灵活性和适应性,具有极高的实际推广价值。

[1]陈伯时.电力拖动自动控制系统-运动控制系统[M].第3版.北京:机械工业出版社.

[2]张炳良,方宝生,杜大勇.PLC技术在带式输送机自动控制系统中的应用与研究[J].煤炭工程,2004(6):69-71.

[3]张远珊,祖龙起.电气控制及可编程序控制器[M].北京:中国轻工业出版社,2010.

[4]刘延军,王新全,卢传智,等.变频控制技术在井下皮带运输机上的研究与应用[J].山东煤炭科技,2005(1):71.

[5]王玉中,郝文玲.皮带传输机的PLC控制[J].焦作大学学报,2004(1):75-76.

[6]SIEMENS.SIMATIC 7-200 Programmable Controller system Manual[OL].http://www.ad.siemens.com.cn/ (西门子自动化与驱动集团中国),2005.

Transformation of Automatic Speed Regulating Control System of Belt Conveyor Based on PLC and Frequency Converter

Guan Baoqin

(PingshuoElectricalEngineeringLtd.,PingshuoShanxi036000,China)

In this paper, the control system of belt conveyor which is controlled by programmable controller PLC and inverter is designed. The hardware circuit of system is described in details, and the corresponding ladder diagram is given. The system uses PLC to sample and centralized control to various signals, the relevant data of operation and the closed loop control is made. The asynchronous motor uses VVVF scheme to achieve a smooth automatic speed regulation and saving energy. Because the transformation of the system can automatically adjust the belt speed according to the belt, so the system takes the motor as the controlled object, and the motor speed is controlled by a servo closed-loop control system. This transformation method is widely applied to the control of all kinds of transport machinery in the industrial and mining enterprises and the transportation departments of the port. The application shows that the inverter control system based on PLC has the advantages of simple operation, reliable operation, low energy consumption and easy maintenance.

belt conveyor; adjust speed; PLC; converter

2016-04-07

2016-06-29

管保琴(1974- ),男,山西怀仁人,助理工程师,毕业于燕山大学机电一体化技术专业,现任平朔电力工程有限公司电气运行部主管。

1674- 4578(2016)04- 0052- 04

TP29

A