某油田钻铤断裂原因综合分析及建议

2016-09-18王新虎宋顺平

王新虎,宋顺平

(1.中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077;2.川庆钻探长庆钻井工程公司管具公司 陕西 西安 710010)

·失效分析与预防·

某油田钻铤断裂原因综合分析及建议

王新虎1,宋顺平2

(1.中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室陕西西安710077;2.川庆钻探长庆钻井工程公司管具公司陕西西安710010)

某油田钻铤疲劳断裂一直是影响钻井的严重问题。对某油田几年内发生的钻铤断裂事故进行了综合统计分析,应用钻柱力学底部钻柱进行了分析计算,结果表明钻压显著超过钻铤弯曲临界钻压是该油田钻铤疲劳断裂的原因,并提出改进钻井工艺、降低钻压(例如使用PDC钻头)是减少钻铤疲劳断裂的好措施。

钻铤;疲劳;钻压

0 引 言

某油田钻具失效相当频繁,严重制约了正常勘探开发。为解决钻具失效问题,虽然已多次采取措施,取得了一定效果,但没有取得突破性进展。该油田在内蒙古发现了大型气田,根据该气田的特点,决定采用小井眼对该气田进行勘探开发,钻具断裂问题是迫切需要解决的问题。

石油管工程技术研究院已做过多起某油田钻具断裂失效分析,但是缺乏对整个气田钻具失效情况的全面了解。为解决实际问题,石油管工程技术研究院对该气田钻具失效情况进行了调查,取得了许多数据,本文根据这些调查资料以及以前做过的许多失效分析,对钻具断裂原因进行进一步分析。

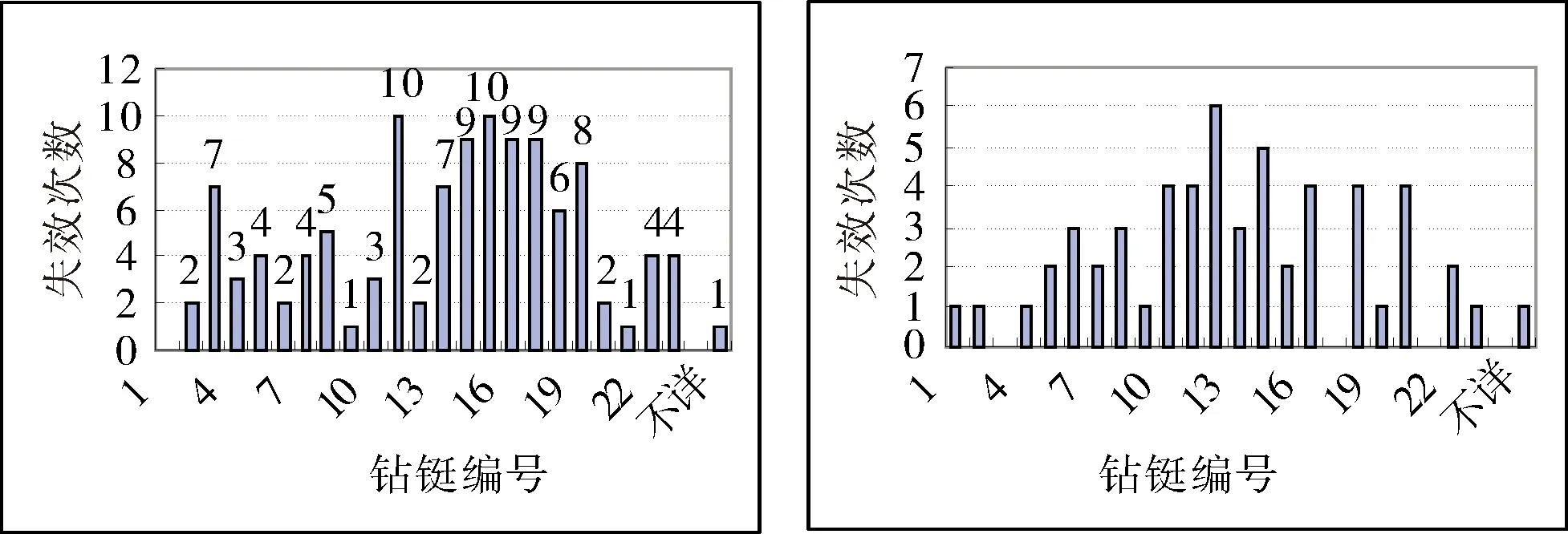

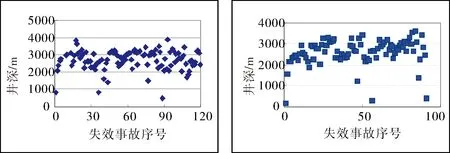

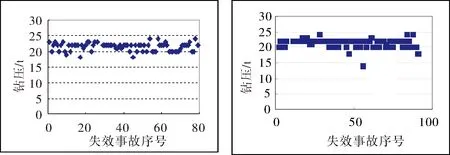

1 钻具断裂失效统计分析结果

某油田一年内钻具失效情况统计见图1~8。一年内共发生钻具失效事故193次。其中钻铤155次,占80.3%,1月~6月共发生钻具失效事故129次。其中钻铤102次,占79.1%。钻具失效事故呈上升趋势,钻铤内螺纹接头的疲劳断裂是主要的失效类型,178 mm钻铤是失效最多的钻铤。钻铤内螺纹接头疲劳断裂主要发生在井深2 000 m以上时,第11号到16号钻铤断裂次数最多,钻压在20~25 t,转速50~60 r/min,泥浆比重1.00~1.06 g/cm3。

2 钻具组合

举几个井的例子说明该油田的钻具组合:

图1 钻具失效情况

图2 钻铤失效类型

图3 失效钻铤的位置

图4 钻铤失效时的井深(平均2 600 m)

图5 钻铤失效时的钻压(平均21吨)

图6 钻铤失效时的转速

图7 钻铤失效时的泥浆比重(平均1.03 g/cm3)

图8 失效钻铤的规格

SU39-14-1欠平衡井钻具:

一开346.1 mmBit+177.8 mmDC×21根+127 mmDP;二开241.3 mmBit+177.8 mmDC×21根+127 mmDP;三开152.4 mmBit+120.7 mmDC+88.9 mmDP。

SU33-18欠平衡井钻具组合:

一开444.5 mmBit+127 mmDP;二开346.1 mmBit+177.8 mmDC×21根+127 mmDP;三开241.3 mmBit+177.8 mmDC×21根+127 mmDP;四开152.4 mmBit+120.7 mmDC+88.9 mmDP。

YU 26井钻具组合:

一开346.1 mmBit+203.2 mmDC×2+165.1 mmDC×21根+127 mmDP;二开241.3 mmBit+165.1 mmDC×21根+127 mmDP。

G36-2井钻具组合:

一开346.1 mmBit+203.2 mm×2+177.8 mmDC×21根+127mmDP;二开241.3 mmBit+177.8 mmDC×21根+127 mmDP。

177.8 mm钻铤是用量最多的钻铤,所以该规格钻铤断裂最多。

3 底部钻具力学及导致钻铤疲劳损伤的力学因素分析

为解决钻具失效问题,油田已多次采取措施,例如采用石油管工程技术研究院的NNC螺纹形式,加工API Spec7推荐的后孔内螺纹应力减轻槽等,对钻柱组合进行改进等,取得了一定效果,抑制了一些钻具失效事故的发生,但钻具失效事故仍相当频繁。

3.1底部钻具弯曲变形与导致钻铤疲劳的力学因素分析

钻铤的疲劳损伤是其承受的交变弯曲应力造成的。当弯曲应力低于螺纹的疲劳强度时,钻铤不发生疲劳。当弯曲应力超过螺纹的疲劳强度时,钻铤很快发生疲劳断裂。应力值越大,疲劳寿命越短。

钻柱上部受拉应力,底部钻具因钻压受压应力,当钻压小时,底部钻柱保持直线状,当钻压超过一定值即临界钻压后,受压钻柱将丧失稳定而产生弯曲变形,这就是底部钻具弯曲应力的来源,也是钻铤疲劳的根源。

20世纪50年代初钻柱力学专家Lubinski提出底部钻具组合可以发生几次弯曲,发生第一次弯曲时的钻压为第一临界钻压,当钻压进一步增大到一定程度时便发生第二次弯曲,对应的钻压为第二临界钻压。鲁宾斯基根据钻柱弯曲微分方程解出钻柱发生一次、二次弯曲的临界钻压分别是

(1)

(2)

式中:I是钻铤的截面惯性矩,m4;

E是钢的弹性模量,206×109Pa;

qm是单位长度钻铤在泥浆中的重量,N/m。

(3)

式中:qa是钻铤在空气中的质量,N/m;

rm是泥浆密度,g/cm3。

下面计算长庆油田使用最多的178 mm钻铤钻具组合发生第一次弯曲的临界钻压,已知178 mm钻铤(内径71 mm)在空气中的质量qa=1 637 N/m;横截面惯性矩I=4 724×10-8m4;泥浆密度rm=1.03 g/cm3;计算得178 mm钻铤钻具组合的临界钻压

p1=55 kN;p2=110 kN;

同样可以计算出203 mm钻铤(内径71 mm)钻具组合的临界钻压

p1=79 kN;p2=157 kN;

159 mm钻铤(内径71 mm)钻具组合的临界钻压

p1=39 kN;p2=78 kN;

自上世纪50年代初钻柱力学专家Lubinski提出井下钻柱弯曲失稳的概念以来,国内外学者从压杆稳定性理论出发对井下钻柱的轴向受力与变形进行了一系列研究,取得了以下共识:

1) 钻柱在井眼中有四种可能的平衡状态:直立平衡状态、平面正弦弯曲状态、空间螺旋弯曲状态和自锁状态。钻柱本身的性质及外载(工况)决定了钻柱的平衡状态或构形。

2)在四个平衡状态之间存在两个临界状态及三个临界轴压:从直立平衡状态向平面正弦弯曲状态过度的临界正弦弯曲状态及正弦弯曲临界轴压;从平面正弦弯曲状态向空间螺旋弯曲过度的临界螺旋弯曲状态及相应的螺旋弯曲临界轴压;从空间螺旋弯曲进入自锁状态的最小轴压,即临界自锁轴压。

正弦弯曲临界轴压:

螺旋弯曲临界轴压:

计算得178 mm钻铤钻具组合的正弦弯曲临界钻压

p1=89 kN;

计算得178 mm钻铤钻具组合的螺旋弯曲临界钻压

p1=157 kN;

钻井钻压在20~25 t(200~250 kN),显著超过上面计算得出的临界钻压,底部钻具组合处于严重弯曲状态,这加剧了长庆油田钻铤的疲劳损伤。

石油管工程技术研究院曾在1996年进行过全国钻具失效调查,数据表明全国各大油田钻井钻压基本在20 t以下。目前钻压最低的是塔里木油田,其钻压基本在5~8 t,不超过10 t(可能与PDC钻头有关),目前该油田钻井钻压(20~25 t)在全国是比较高的。

3.2钻柱弯曲形状与钻铤疲劳易发位置分析

当钻压超过临界钻压时,钻柱将失稳弯曲,鲁宾斯基研究认为钻柱弯曲部分不只在钻柱中和点以下钻柱上,中和点上下钻柱都将产生弯曲,如图9示,T1是钻柱发生一次弯曲后与井壁的切点,该位置在中和点N1稍下。当钻压超过二次钻压后,钻柱将再发生一次新的弯曲,切点T2在中和点N2稍下一点的位置。

图9 底部钻柱弯曲形状

中和点以下钻柱在泥浆中的质量等于钻压,所以中和点距井底高度的计算公式是

(4)

式(4)中,pb是钻压,N;

长庆油田钻井钻压在20~25 t(200~250 kN),计算得长庆油田178 mm钻铤组合时的中和点高度为

Ln=140 m

中和点稍下位置钻铤紧贴井壁,是钻柱弯曲最严重的部位,所以该位置是钻铤疲劳断裂最容易发生的位置,图3显示12号到18号钻铤断裂最多,这就证明了上文分析的正确性。

4 预防钻铤疲劳断裂的措施

以上分析表明,钻压明显高于钻柱临界钻压,底部钻柱处于严重弯曲变形状态,这是钻铤疲劳损伤的力学因素。这是老钻井工作者知道的老问题,但如果缺乏传承,新钻井工作者仍然会犯同样的错误。这是本文重复这个常识性老问题的原因。

高钻压不一定能够提高钻速,而且影响钻井质量,这是因为严重弯曲变形的钻柱会带来一些不良后果:(1)弯曲的钻柱紧贴井壁,许多钻压消耗在井壁上,传递到钻头的钻压并不多;(2)处于严重弯曲变形状态的钻柱使井眼不容易控制,井眼容易弯曲,弯曲的井眼与钻柱摩擦,消耗了一些钻压;(3)井眼弯曲又增加了钻柱弯曲,增加了钻柱疲劳损伤;(4)井眼弯曲会带来其它不良后果。

所以降低钻压是减少钻铤疲劳损伤的有效途径,建议将钻压降到临界钻压以下,这样可以保持钻柱垂直状态,同时由于使钻压充分传递到钻头上以及减少了井眼弯曲,提高了钻井效率。PDC钻头容许较小的钻压,所以使用PDC钻头是降低钻压、减少钻铤疲劳断裂的好措施。

钻铤内螺纹疲劳断裂多是该油田与其它油田不同的特点,应该调查研究钻铤设计、制造等方面是否存在问题。

5 结 论

钻压显著超过钻铤弯曲临界钻压是钻铤疲劳损伤的力学原因,这是老钻井工作者知道的老问题,但如果缺乏传承,新钻井工作者仍然会犯同样的错误。

Comprehensive Analysis and Advice on the Fracture Failure of Drill Collars at Oilfield

WANG Xinhu1, SONG Shunping2

(1.CNPCTubularGoodsResearchInstitute,StateKeyLaboratoryforPerformanceandStructureSafetyofPetroleumTubularGoodsandEquipmentMaterials,Xi′an,Shaanxi710077,China;2.CNPCChuanqingDrillingEngineeringCo.Ltd.,Xi′an,Shaanxi710010,China)

The drill collar fatigue has been serious matter influencing the drilling in oilfield. The statistics and analyses of the drill collar fatigues of oilfield were made within a few years, and the mechanics of bottom drill stem was calculated. The result indicates that drill pressure exceeding the critical value of collar bend is the reason of collar fatigue, and the improving measures on drilling techniques and reducing drilling pressure (such as using PDC drill bit) are given to decrease collar fatigue.

drillcollar; fatigue; drill pressure

王新虎,男,1962年生,教授级高级工程师,1992年毕业于西北工业大学金属材料专业,硕士学位,中国石油集团高级技术专家,长期从事油井管失效分析与科学研究。E-mail:wangxh66@163.com

TE921

A

2096-0077(2016)04-0043-03

2015-12-22编辑:葛明君)