基于非接触给电的高主轴转速微细电火花加工特性研究

2016-09-18冯光磊杨晓冬

冯光磊,杨晓冬

(哈尔滨工业大学机电工程学院,黑龙江哈尔滨150001)

基于非接触给电的高主轴转速微细电火花加工特性研究

冯光磊,杨晓冬

(哈尔滨工业大学机电工程学院,黑龙江哈尔滨150001)

在实现非接触给电的微细电火花加工的基础上,分别研究了圆柱电极和削边电极的主轴转速对材料去除率及电极损耗的影响。结果表明:无论是圆柱电极还是削边电极,随着主轴转速的提高,材料去除率增加,电极损耗率降低;且在削边电极的情况下,主轴转速的提高对于材料去除率和电极损耗率的改善更明显。

微细电火花加工;非接触给电;高主轴转速;材料去除率;电极损耗

微细电火花加工具有电极制造简单、非接触、电极与工件间无宏观作用力、与材料硬度及强度无关、可控性好等优点,被认为是一种极有效的微细加工技术,特别适用于机械切削加工难以胜任的高硬度、高强度、高熔点、高韧性、高脆性金属材料的加工。但微细电火花加工效率低,也在很大程度上制约了其应用领域及实用化。近年来,随着航空、国防、MEMS、通信、医疗等高科技的发展,人们对微细元件的需求越来越大,对微细电火花加工的需求也日益提高,因此,人们对于提高微细电火花加工效率的要求也日益迫切。

在微细电火花加工中,由于加工尺度的减小,导致放电面积非常小,放电点的分布范围也十分有限,使放电点易在时间和空间上发生放电集中,增加了放电过程的不稳定因素,降低了火花放电的蚀除率,这就是所谓的电火花加工的面积效应。另外,由于放电能量小,爆炸力弱,且电极和工件间的放电间隙非常狭小(一般小于几个微米),这导致工作液循环困难,放电屑和工作液热分解产生的碳不易被排出,极易堆积在放电间隙中,从而导致短路现象非常频繁。由此可见,在微细电火花加工中,提高加工效率的前提是必须保证稳定的极间放电状态。

电火花加工中的电蚀产物能否从极间有效排出是影响放电稳定性的重要因素[1]。国外学者认为,理论上电火花加工的放电蚀除速度存在大幅提高的可能性,现实中电火花加工效率低的关键原因就在于放电屑在极间的堆积和放电集中,从而导致放电状态的不稳定[2]。目前在微细电火花加工中普遍采用电极旋转方式来改善极间放电状态。电极旋转能促进排屑和极间的冷却,可抑制短路、放电集中和异常拉弧放电的发生,进而可提高加工速度。由于目前电火花加工普遍采用电刷进行接触式给电,所以采用的电极旋转速度被限制在数百转/分到数千转/分,虽然相比电极不旋转时的放电状态得到了改善,但总的看来,该转速范围内的电极旋转对微细电火花加工放电状态的改善还是有限的[3]。这是因为在微小电极的情况下,数百转/分到数千转/分的电极转速还不足以产生足够大的电极与工件之间的相对圆周运动线速度,因此不能达到对放电状态更明显的改善效果。

基于静电感应原理的脉冲电源采用了与当前电火花加工完全不同的给电方式[4-6],它在脉冲电源与工具电极之间增加了一个给电电极,通过电容耦合以非接触的方式给工具电极供电,由于在主轴上没有接触点和作用力,因此很容易地实现对高速旋转主轴的供电。研究表明,在微细孔加工实验中,当主轴转速达到50 000 r/min时,加工速度明显提高,表面粗糙度和电极损耗也得到有效改善[7]。为进一步明确主轴转速对微细电火花加工特性的影响,本文分别在圆柱电极和削边电极的情况下,通过实验研究了主轴转速对材料去除率及电极损耗的影响。

1 非接触给电微细电火花加工原理及放电状态的非接触检测原理

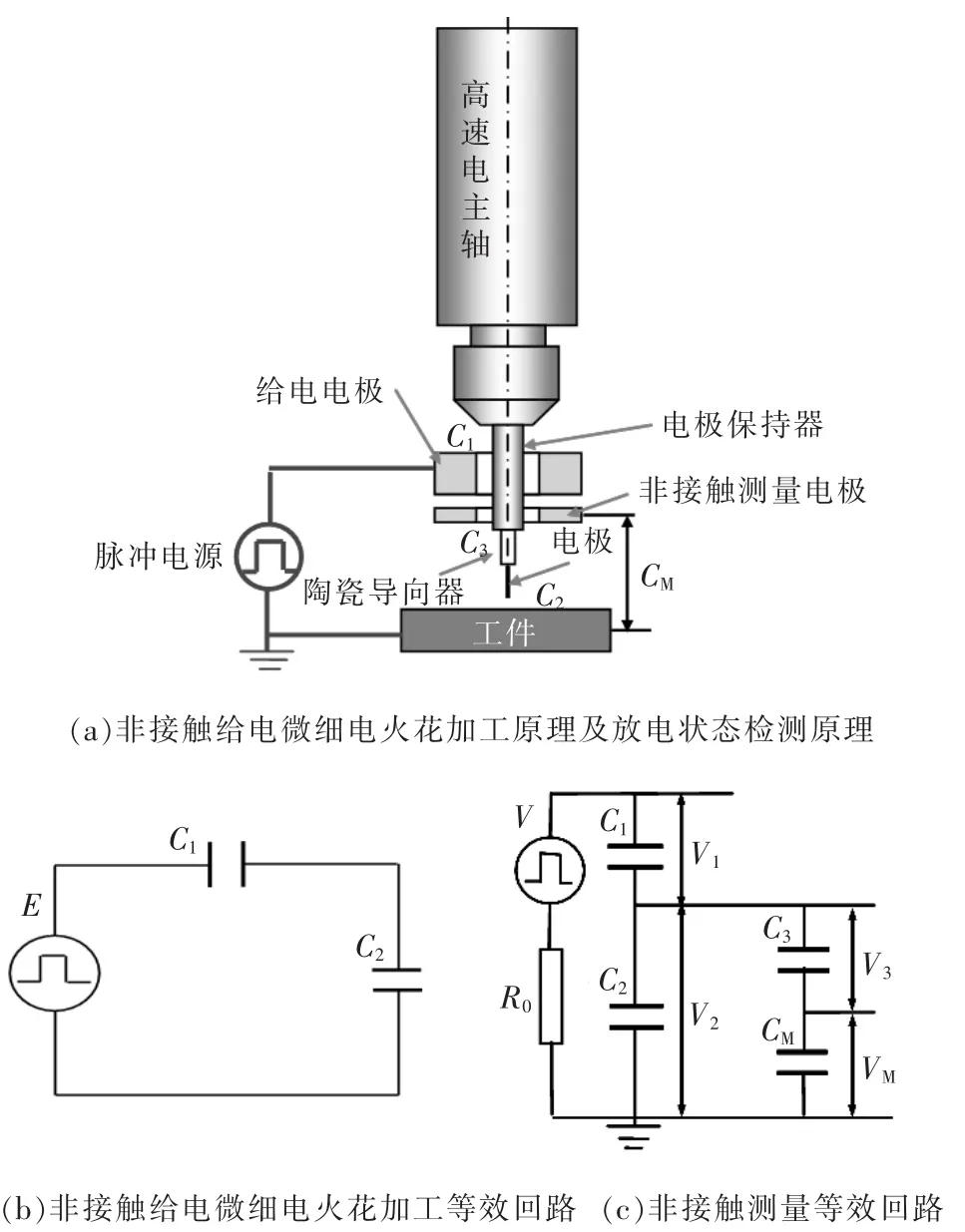

基于非接触给电的微细电火花加工原理及放电状态的非接触检测原理见图1a。脉冲电源与给电电极、工具电极、工件进行串联,给电电极和非接触测量电极采用与电极保持器相对套接的金属圆筒,通过电容耦合实现对工具电极的非接触给电及对极间电压信号的非接触测量,其中工具电极由电极保持器、陶瓷导向器及电极组成。放电能量由给电电极与电极保持器之间形成的给电电容C1和电极与工件之间形成的极间电容C2决定,且C2可通过调整给电电极金属圆筒的轴向长度而改变,进而可调节放电能量;C3为测量电极与工具电极保持器之间形成的电容;CM为测量电极与工件之间形成的测量电容。

图1b是非接触给电微细电火花加工的等效放电回路。在一个脉冲周期内,极间C2开路电压为交替出现正脉冲和负脉冲,所以该加工方法为双极性加工。

图1c是非接触测量等效回路。V1为给电电极与电极保持器之间的电压;V2为电极与工件之间的极间电压;V3为测量电极与电极保持器之间的电压;VM为测量电极与工件之间的电压。根据电容分压原理,VM与V2成线性关系,且VM能反映出V2的变化规律。

图1 非接触给电微细电火花加工原理与放电状态检测原理及其等效回路

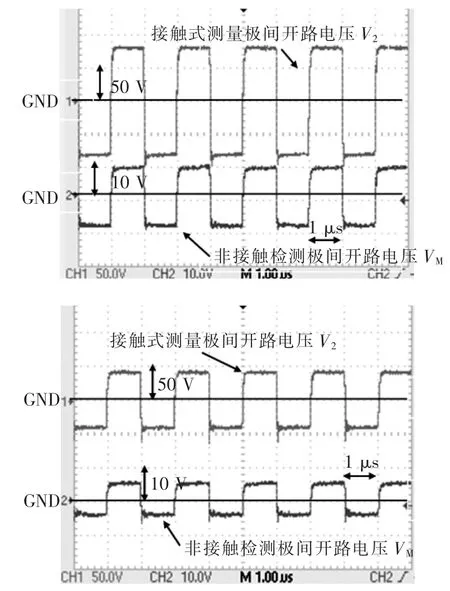

图2是在主轴不旋转及不同极间开路电压情况下测量的电压波形。其中,通道1为利用通常的接触测量方式测量的极间开路电压波形,通道2为利用非接触测量方式测得的极间开路电压波形。当V2为±80 V时,VM为±10 V;当V2降为±45 V时,VM降为±6 V。因此,通过非接触测量测得的极间电压VM能反映出真实的极间电压V2的变化规律,利用该非接触测量方法可实现对非接触给电的微细电火花加工的伺服控制。

2 主轴转速对微细电火花加工特性的影响

2.1圆柱电极

2.1.1主轴转速对材料去除率的影响

为了研究电火花加工中主轴转速对材料去除率的影响,进行了微细孔加工的实验研究。首先通过块电极磨削加工得到直径78 μm的圆柱电极,然后在90 μm厚的不锈钢塞尺上进行伺服控制条件下的孔加工实验。实验条件见表1。其中,给电电容C可通过式(1)估算得到:

式中:L为给电电极长度;D1为给电电极内径;D2为电极保持器外径;ε为空气介电常数。

图2 接触式测量极间开路电压与非接触式测量极间开路电压的波形图

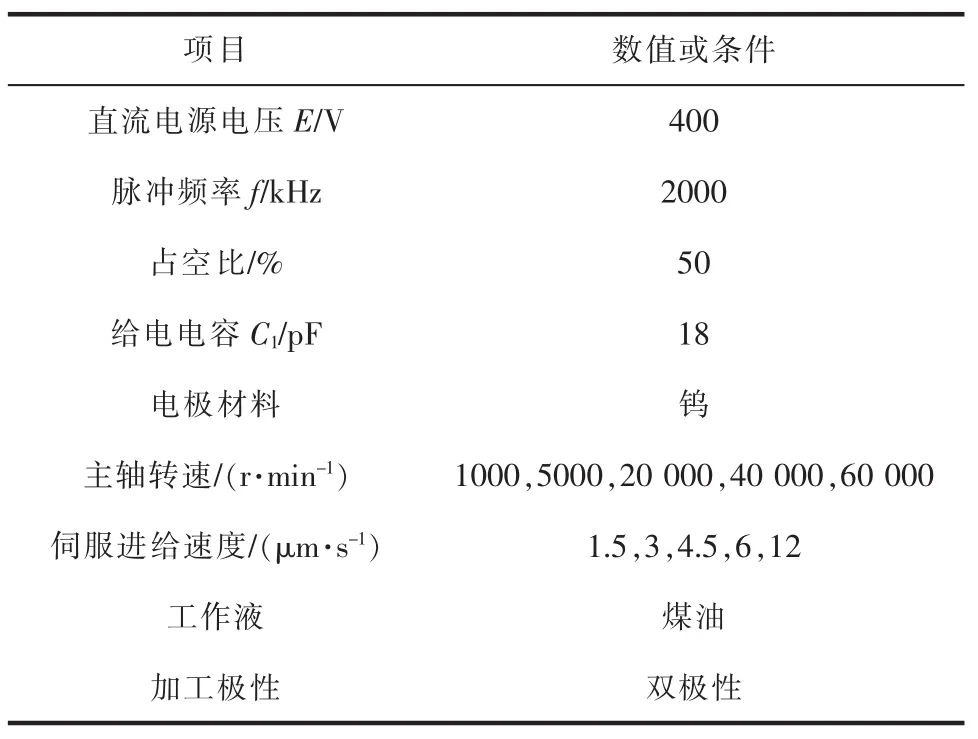

表1 实验条件

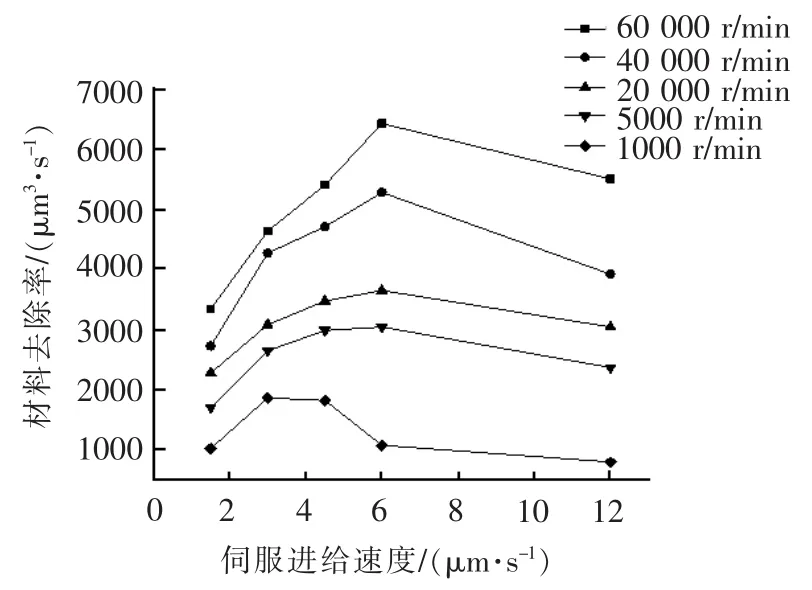

为了确保实验数据的可靠性,每组实验都进行5次取平均值。电极在加工孔之后,其端部会因损耗而形成一定的锥度,故在每次孔加工之前需先将锥度部分用放电方法去除。图3是不同主轴转速下的伺服进给速度与材料去除率的关系。可看出,在任一转速下,随着伺服进给速度的提高,材料去除率均逐渐增大到最大值,然后又逐渐减小。这是由于当伺服进给速度较慢时,电极的进给速度低于材料的蚀除速度,处于欠进给加工状态,所以材料去除率呈增大趋势;当伺服进给速度提高到一定程度后,电极的进给速度高于材料的蚀除速度,处于过进给加工状态,这时由于出现过多的短路回退等现象而使材料去除率降低。从图3可发现,当主轴转速为1000 r/min时,伺服进给速度提高到4.5 μm/s后,材料去除率就开始降低;而在另外几档主轴转速条件下,最大材料去除率所对应的伺服进给速度均为6 μm/s。

图3 伺服进给速度与材料去除率的关系

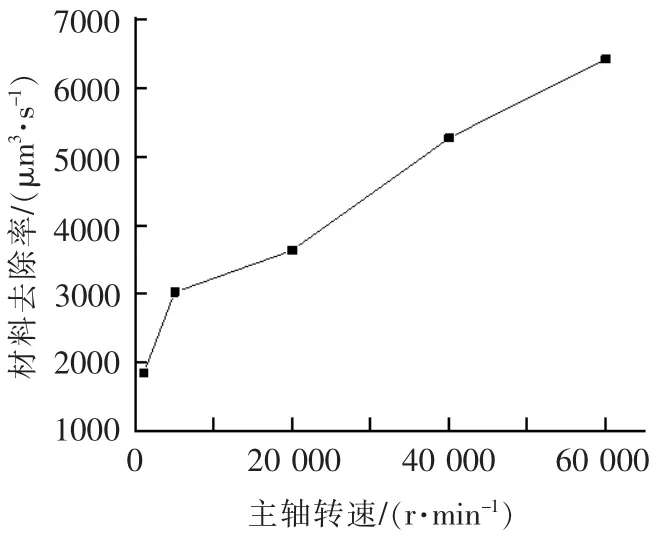

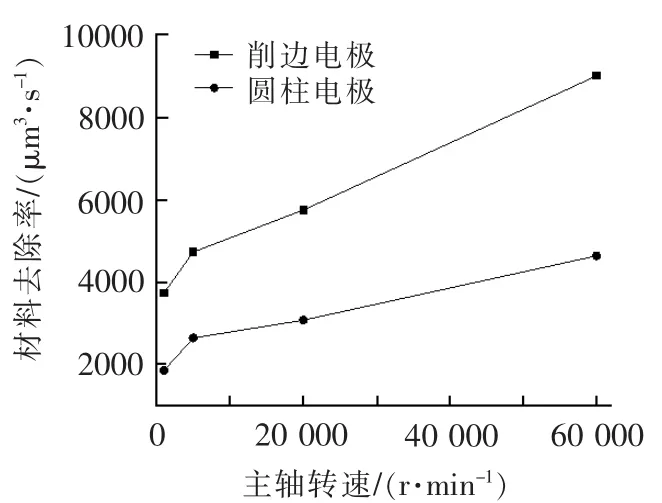

选取不同主轴转速条件下所得的最大材料去除率,建立主轴转速与材料去除率之间的关系曲线。由图4可看出,随着主轴转速的提高,最大材料去除率逐渐增大;当主轴转速为60 000 r/min时的最大材料去除率是转速为1000 r/min时的4倍。这可认为是主轴高速旋转能改善工作液流动状态,促进排屑和极间的冷却,从而可抑制短路、放电集中和异常拉弧放电现象,提高电火花加工的稳定性。

图4 主轴转速与最大材料去除率的关系

2.1.2主轴转速对电极损耗的影响

通过块电极磨削加工得到直径207 μm的圆柱电极,并在90 μm厚的不锈钢塞尺上进行伺服控制条件下的孔加工实验,伺服进给速度选取3 μm/s,其他实验条件同表1。

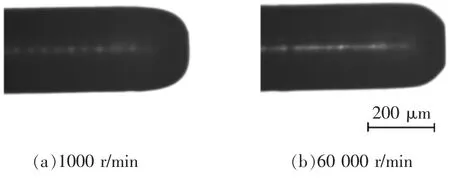

主轴转速对电极损耗的影响实验分别研究了1000、60 000 r/min两种主轴转速下的电极相对损耗情况,每组实验进行4次,通过求取平均值计算电极相对损耗率。图5是电极端部损耗的CCD照片。可看出,主轴转速为60 000 r/min时的电极端部圆角损耗相对转速为1000 r/min时有所改善。

图5 加工后的电极端部形貌

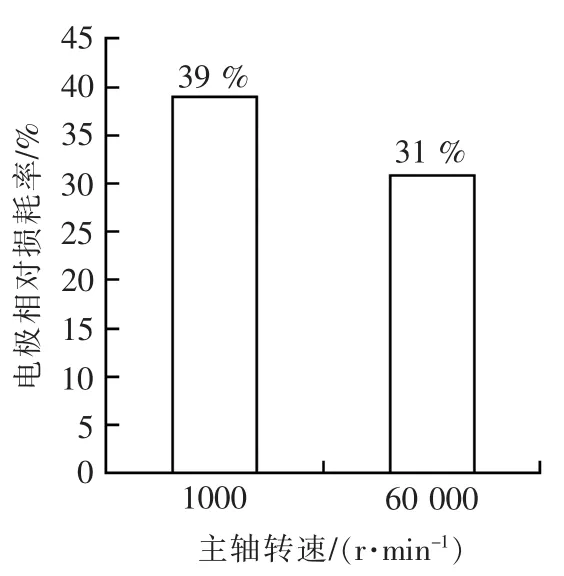

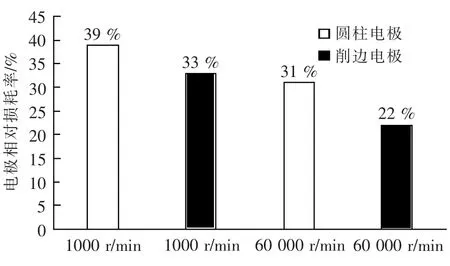

图6是计算得到的两种主轴转速下的电极相对损耗率(电极损耗体积与工件蚀除体积之比)。可见,主轴转速为60 000 r/min时的电极相对损耗率比转速为1000 r/min时低8%左右。这可认为是由于电极的高转速使电极表面的放电点更分散,从而抑制了电极表面温升,有利于降低电极损耗。

图6 不同转速下的电极相对损耗率

2.2削边电极

在微细电火花加工中使用削边电极,由于削边给加工屑的排出和工作液流动提供了空间,不仅有利于加工产物的排出,而且利于工作液进入加工区域,对冷却放电区也十分有利。在主轴高转速情况下,相对于圆柱电极,削边电极对工作液带来的扰动作用更明显,更有利于放电屑的排出。为此,本文对削边电极情况下主轴转速对微细电火花加工的材料去除率和电极损耗的影响进行了实验研究。

2.2.1主轴转速对材料去除率的影响

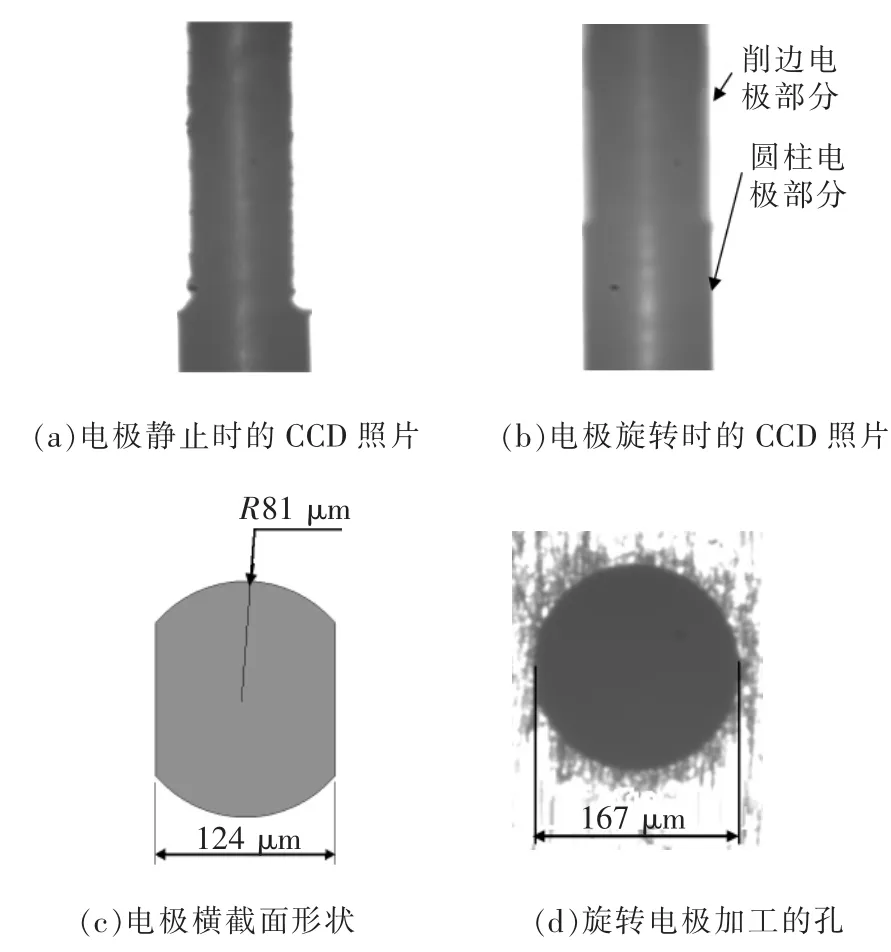

利用电加工方法得到的微细削边电极形貌见图7a。削边电极直径为162 μm,对称削边后的电极横截面宽度为124 μm(图7c)。通过对削边电极在主轴转速为60 000 r/min时测得的CCD照片可看出,电极高速旋转时的削边部分轮廓线与未削边圆柱部分轮廓线基本重合(图7b),说明削边电极在主轴转速为60 000 r/min时未发生偏摆。图7d是削边电极在主轴转速为60 000 r/min时加工的孔,孔径为167 μm,仅比电极直径大5 μm,进一步说明该装置在主轴转速为60 000 r/min时未发生偏摆。

图7 削边电极及其加工的孔

在表1所示条件下,分别采用直径162 μm的圆柱电极和削边电极进行孔加工实验,伺服进给速度为3 μm/s。图8是不同主轴转速下的材料去除率对比结果。可看出,在相同的主轴转速条件下,削边电极的材料去除率比圆柱电极更高,且2种电极的材料去除率都随着主轴转速的提高而增大。同时,提高主轴转速对削边电极材料去除率的增加作用更明显。当主轴转速同为1000 r/min时,削边电极的材料去除率比圆柱电极增加了约1900 μm3/s;而当主轴转速同为60 000 r/min时,削边电极的材料去除率比圆柱电极增加了近4700 μm3/s。这是由于采用削边电极时,主轴转速的提高更利于通过促进工作液流动来促进排屑和极间的冷却,从而能在更大程度上抑制短路、放电集中和异常拉弧放电现象,提高电火花加工的稳定性。

图8 圆柱电极与削边电极在不同主轴转速下的材料去除率对比

2.2.2主轴转速对电极损耗的影响

为了研究削边电极情况下主轴转速对电极损耗的影响,采用如图7a所示的削边电极在表1所示条件下进行微细孔加工实验,并与直径162 μm的圆柱电极进行对比实验,对比研究了两种电极分别在1000、60 000 r/min两种主轴转速下的电极相对损耗情况,伺服进给速度均为3 μm/s。

从图9可看出,在同一主轴转速下,削边电极的电极相对损耗小于圆柱电极;且在采用削边电极的情况下,提高主轴转速对于降低电极损耗的效果更明显。当主轴转速为1000 r/min时,削边电极的相对损耗率相比于圆柱电极降低了6%;而当主轴转速为60 000 r/min时,削边电极的相对损耗率比圆柱电极降低了9%;采用削边电极且主轴转速为60 000 r/min时的电极相对损耗率约为采用圆柱电极且主轴转速为1000 r/min时的一半。该结果说明采用高转速的削边电极能进一步降低电极相对损耗率。这是因为高转速加上电极进行削边处理后,能进一步提高极间间隙工作液的流动性,因此能更有效地降低电极表面温升,从而降低电极损耗。

图9 圆柱电极与削边电极在不同主轴转速下的电极相对损耗对比

3 结论

(1)在微细孔加工中,无论是采用圆柱电极还是削边电极,主轴转速的提高都能使材料去除率增大,同时降低电极损耗;与圆柱电极相比,采用削边电极并提高主轴转速,对于增大材料去除率和减小电极损耗的效果更明显。

(2)采用圆柱电极时,主轴转速为60 000 r/min时的最大材料去除率是主轴转速为1000 r/min时的4倍;采用削边电极、主轴转速为60 000 r/min时的材料去除率是采用圆柱电极、转速为1000 r/min时的5倍。

(3)采用削边电极且主轴转速为60 000 r/min时的电极相对损耗比采用圆柱电极且主轴转速为1000 r/min时降低了近一半。

[1]KUNIEDA M,YANATORI K.Study on debris movement in EDM gap[J].International Journal of Electrical Machining,1997,2:43-49.

[2]增泽隆久.放電加工のマイクロ加工への应用[J].電气加工学会誌,2007,41(98):148-152.

[3]KOENIG W,WEILL R,WERTHEIM R,et al.Flow fields in the working gap with electro-discharge-machining[J].Annals of the CIRP,1997,25(1):71-76.

[4]吴品.旋转电极的电火花孔加工实验研究 [D].上海:上海交通大学,2007.

[5]KUNIEDA M,HAYASAKA A,YANG Xiaodong,et al.StudyonnanoEDMusingcapacitycoupledpulse generator[J].Annals of the CIRP,2007,56(1):213-216.

[6]YANGXiaodong,KIMORIM,KUNIEDAM,etal.Machining properties of micro EDM using electrostatic inductionfeeding[C]//ProceedingsofISEMXV.Pittsburgh,2007:231-234.

[7]YANG Xiaodong,KUNIEDA M,SANO S.Study on the influence of stray capacitance in Micro EDM using electrostatic induction feeding[J].International Journal of Electrical Machining,2008(13):35-40.

[8]KOYANOT,YAHAGIY,KUNIEDAM,etal.High spindle speed micro EDM using electrostatic induction feeding method[C]//Proceedings of the 16th International Symposium on Electromachining.Shanghai,2010:759-760.

Study on the Machining Characteristics of Micro EDM Based on High Spindle Speed with Non-Contact Electric Feeding Method

Feng Guanglei,Yang Xiaodong

(School of Mechatronics Engineering,Harbin Institute of Technology,Harbin 150001,China)

The influence of spindle speed on the material removal rate and the tool wear under the condition of the cylindrical electrode and the cutting edge electrode was investigated,which is based on the realization of non-contact electrical micro EDM.Regardless of cylindrical electrode and the cutting edge electrode,under the same machining conditions,the experimental results showed that material removal rate can be improved,and that tool wear rate can be lowered with the increase of the spindle speed.Moreover the material removal rate and tool wear rate are improved more obvious with the increase of the spindle speed in the case of the cutting edge electrode.

micro EDM;non-contact electric feeding;high spindle speed;material removal rate;tool wear

TG661

A

1009-279X(2016)04-0007-05

2016-01-11

国家自然科学基金资助项目(51175121);黑龙江省自然科学基金重点资助项目(ZD2015009)

冯光磊,男,1986年生,博士研究生。