渤海中部某砾石充填井短期内防砂失败案例探讨

2016-09-16仲晔刘正伟刘新锋宋立辉蔡纲中海油田服务股份有限公司天津塘沽300450

仲晔 刘正伟 刘新锋 宋立辉 蔡纲(中海油田服务股份有限公司,天津 塘沽 300450)

渤海中部某砾石充填井短期内防砂失败案例探讨

仲晔刘正伟刘新锋宋立辉蔡纲(中海油田服务股份有限公司,天津 塘沽 300450)

渤海中部区块物性较好,极易出砂,通常选择砾石充填作为防砂增产手段。文中以渤海中部某砾石充填井(F井)为例,探讨砾石充填成功,却在短期内防砂失效的主要原因,并从封隔器以上套管破损、充填滑套关闭不合格、生产制度控制不当、筛管破损等方面,逐一进行了分析。最终提出了综合预防措施的建议与认识,并研讨防砂完井作业改进方向。

渤海中部;砾石充填;防砂失败;原因分析

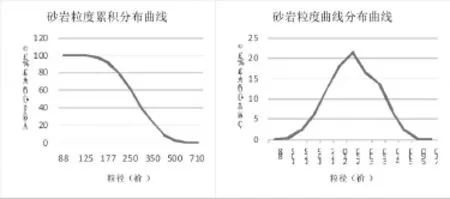

渤海中部区块储集层埋藏浅,成岩作用较弱,储层砂岩疏松,物性好,属于高孔、高渗储层。2014年7月19日,F井机组故障停井。该井与周围注水井连通性较好,综合地质油藏情况并结合动态分析,认为大修后能够恢复到原来的产能,于2015年中旬进行砾石充填大修作业。F井是一口定向生产井,井深1935.53m,最大井斜64.3°,设计采用7"套管+4"优质筛管砾石充填完井方式。本次砾石充填防砂作业,累计充填陶粒4646磅,充填系数58.36磅/英尺,盲管埋高12英尺(理论计算值),顺利完成作业。但在投产2个月后,检泵发现有出砂现象。经过取样实验分析,得出样本D50为273.86μm(如图1所示),且均为地层砂。

该储层埋藏浅,上覆岩层压实效果不明显,导致地层胶结程度疏松,成岩岩性差,是其出砂的根本原因[1][2]。大修前F井采用优质筛管简易防砂,挡砂精度为120μm。大修再完井选定挡砂精度为120μm的4"金属网布筛管加砾石充填防砂,在挡砂精度不变的情况下,增加了二级过滤陶粒层,理论挡砂能力优于简易防砂,因此,完井方式选择符合设计要求;大修再完井后采用20~40砾石充填防砂,其砾石粒度中值为640μm,依据砾石粒径与地层砂粒径5~6倍匹配挡砂原则,理论上可以阻挡粒度中值大于128μm的粒度中值,而产出砂的粒度中值为276.86μm,远大于筛管挡砂精度120μm,从砂样粒度中值角度分析,防砂参数选择符合防砂需求。经过分析,该井短期内防砂失败的原因可能有:

(1)封隔器以上套管有破损;

(2)充填滑套关闭不合格;

(3)生产制度控制不当;

(4)筛管破损。

图1 岩心粒度分析结果

1 封隔器以上套管有破损

F井建井已经超过10年,属于老井,岩石在复杂应力、高温高压下会产生蠕变、膨胀、滑坡以及断层复活等复杂情况,均有可能使其在非均匀外力下挤压产生破坏。期间多次酸化解堵加速套管破损:2011年11月4日,进行过酸化作业。酸化会对套管产生一定的腐蚀,以及酸化对地层产生溶洞和小孔,使围压不均匀,破坏套管平衡,损伤套管。

大修前最后一次检泵(2014年9月11日),检泵时发现地层出砂,洗井后正常生产13天后再次机组故障。说明地层已经出砂,不能够排除破坏了周围岩石的压力平衡,甚至发生坍塌,导致套管挤毁的可能。

2 充填滑套关闭不合格

充填滑套是砾石充填必须的通道,开启关闭的控制要求比较严格,一般情况下作业结束需要对充填滑套进行验证。充填滑套打开或者关闭不严经常在海上的防砂作业中碰到,根据中海油内部统计资料,2014年~2015年期间,绥中区块不少于五口存在充填滑套打开或关闭不严导致出砂的问题。

硬卡导致关闭不严。本井在2015年4月8日12点45分开始充填,大约100分钟后,突然起脱砂压力,管柱内还有大量的陶粒。作业结束后,上提管柱关闭滑套过程中,很可能有陶粒等杂质,卡住滑套,使滑套关闭不严,或者未关闭。同时,在提交的完工报告中,为发现有验充填滑套的报告。

磕碰导致意外开启。本井的最大井斜达到63.4°,管柱在井筒内倾斜严重,检泵过程或者起初管柱的同时,对滑套进行磕碰,有可能使滑套意外开启。

3 生产制度控制不当

油井的生产制度不合理,打破原有的生产平衡,尤其是生产初期,在没有形成稳固砂桥,可能导致油气井提前出砂并促进防砂失效,在防砂失效的情况下,便可能进入到油井当中[3]。

大修前,F井投产检泵均下入泵排量100m3/d,扬程1000m的电泵,平均产液量在70~80m3/d之间。大修后,油藏预计大修作业后日产液量120~150m3/d,日产油25~35m3/d。选择电泵的额定排量为150m3/d,扬程为1200m。4月22日提频至50Hz生产,地层产液130m3/d,生产初期没有形成稳固的砂桥,过快的提高泵的频率,会使生产过程中抽吸严重,生产压差过大,井眼周围岩石骨架应力变大,储层结构破坏,同时油层中流体的流动阻力增大,容易导致油井出砂。

另外,油井的工作制度的突然发生变化(如近期的频繁检泵、开关井等)使油层岩石受力情况频繁的发生变化,破坏裂缝内稳定的砂拱结构,容易引起油井的非预见性出砂。

4 筛管破损

防砂筛管破损是海上油井防砂失败的主要原因。根据中国海洋石油总公司统计,约占到总防砂失效的三分之二(2010年数据)。筛管破损主要可以分为筛管冲蚀破损和筛管腐蚀破损两类。

筛管冲蚀破损。第一,筛管在打砂过程中,高速且带陶粒的完井液,充填筛套环空、炮眼以及地层裂缝的同时也对筛管产生一定的冲击,在控制返出速度不合理的情况下,有可能使其发生冲蚀破损;第二,控制生产压差不合理,使产液量过大,冲蚀筛管严重,致使破损;第三,F井最大井斜超过60°,下入过程中不可避免的会对筛管进行磕碰、磨损或者刮伤,极有可能对筛管的机械性能产生一定的影响,甚至破损。

筛管腐蚀破损。该段地层水水型为NaHCO3型,矿化度平均约4500mg/L。有实验证明,存在Cl~的情况下,管线钢在NaHCO3溶液中会发生了点腐蚀,而且随着溶液中Cl~含量增加,腐蚀坑的数量增多,腐蚀坑的直径增大。现场使用的完井液中,很大一部分为海水,不可避免的会带有氯根,因此筛管肯定受到腐蚀。

筛管破损也存在其他的诱因。例如充填不合格导致筛盲管空间陶粒充填不均匀,甚至没有充填,金属网布筛管缺少陶粒的保护,间接性的导致筛管破损等复杂情况,地层砂可能透过筛管进入井筒。同时,为了封隔水层,在1778.26m增加一个隔离封隔器,封隔器的位置正处于射孔段(1757.8~1787.8m),胶皮正坐在射孔孔眼上。由于前期地层出砂、固井质量等原因,可能使炮眼之间连通,充填过程中,可能会有一部分充填到下部封隔的地层甚至盲管段中,又因为充填砂桥等原因起脱砂压力停止加砂。完工报告中,筛管埋高、充填系数均用充填量进行估算,可能存在一定的误差。因此,存在充填不合格的可能。

5 认识与建议

油藏从建井到现在已经有十余年,目前已进入高含水阶段,油藏预计产出含水达到70%~85%,存在大段水淹情况,地下油藏地质情况复杂难以预测,不确定因素众多,很难得到一个准确的结论。而且现场出砂量比较大,可能陶粒沉降到口袋中被地层砂掩埋,而且取样具有随机性,因此取样为地层砂并不能说明出砂中不含陶粒。因此,根据分析有如下认识与建议:

(1)砾石充填井防砂封隔器位置应选择固井质量较好、套管无变形、避开接箍的位置,保障封隔器的封隔能力,增加油井寿命;

(2)砾石充填结束后,进行验滑套,保证滑套关闭,并能承接压力,如果条件允许,生产管柱上增加隔离密封与定位密封配合封隔充填滑套,增加生产周期;

(3)选择合适施工程序,避免封隔器与射孔段,套管接箍接触,并验充填,减少充填不合格,生产过程中的筛管破损;

(4)选择合理的生产制度,既能保证产量又能减少筛管的破坏;

合理的筛盲管选择,满足不同井况下的需求。

[1]何生厚,张琪.油气井防砂理论及其应用[M].北京:中国石化出版社,2003.30~34.

[2]张琪.采油工程原理与设计[M].东营:石油大学出版社,2000.333~336.

[3]万仁溥.采油技术手册防砂分册[M].北京:石油工业出版社,1991.132~138.