基于多相流场模拟的喷涂耐火料喷嘴仿真研究

2016-09-15何欣荣宋海涛姚亚峰

张 刚,何欣荣,宋海涛,姚亚峰

(1.中煤科工集团西安研究院有限公司,陕西西安710077;2.西安建筑科技大学建筑设计研究院,陕西西安710055)

基于多相流场模拟的喷涂耐火料喷嘴仿真研究

张刚*1,何欣荣2,宋海涛1,姚亚峰1

(1.中煤科工集团西安研究院有限公司,陕西西安710077;2.西安建筑科技大学建筑设计研究院,陕西西安710055)

针对泵送式不定型耐火料施工方法,分析其喷射原理及结构,利用Fluent建立多相流喷嘴模型、仿真优化喷嘴的主要结构参数,为喷嘴喷射效率及耐火料喷射质量的提高提供依据。

喷嘴;流场;Fluent

近年,以浇注施工为主的不定形耐火材料施工方法被广泛应用于工业高温炉内衬的施工中。但由于窑炉各处内衬厚度要求不同、内衬形状较为复杂、浇注料的硬化养生以及模型框架拆除的工期较长,因此这种需要较多的模型框架、施工方案复杂的框架浇注已被逐渐淘汰。目前,国内外普遍采用的是耐火材料的新的湿式喷涂施工方法,该方法是将混凝土湿喷技术引入耐火材料内衬施工中,具有喷涂吸附力强、回弹率低等优点。

耐火材料喷涂施工,是耐火材料被输送至喷嘴处,再借助压缩空气获得一定的速度喷射到高炉内衬面上,从而形成牢固的喷涂层。喷涂耐火材料是筑炉和补炉中的一项新工艺,实践证明,喷涂耐火材料对于延长高炉寿命、降低高炉损耗、缩短维修周期以及加快施工进度有着明显的优势[1]。

虽然国内对于喷涂机械已有一定研究,但核心技术尚未掌握,不能完全满足实际工况要求,且目前的研究大多仅以实验所得数据为根据,缺乏动力学及流场仿真分析等先进科学研究方法,成果不显著,这已成为限制不定形耐火材料湿式喷涂施工技术在我国推广使用的瓶颈问题。与国外的湿喷设备相比,国内设备和喷嘴机构都存在不合理之处,导致了施工过程中出料不均匀,影响喷涂质量和工作寿命。因此,本文针对存在的问题,对喷嘴进行优化仿真研究,为提高喷嘴喷涂质量提供理论支持。

1 不定形耐火料喷射基本原理

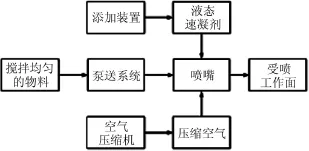

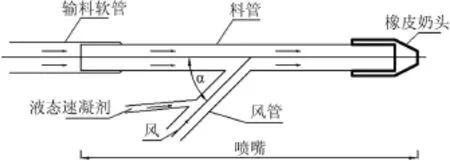

耐火材料喷射机械按输送方式分气送式和泵送式,气送式分为射流泵式和转子式,泵送式有柱塞泵式、挤压泵式和螺杆泵式等。本文针对柱塞泵式输送,其工作流程如图1所示。搅拌均匀的耐火物料经泵送系统被输送至喷嘴处,由于输送过程中存在的沿程压力损失及局部压力损失,输送至喷嘴处的物料压力已不能达到需求工作压力,因此在喷嘴处注入压缩空气,以弥补损失压力。同时为了加速物料的凝结,通常添加液态速凝剂喷向受喷工作面,其结构如图2所示。

图1 耐火料喷射流程

图2 添加液态速凝剂风管喷嘴

2 喷嘴喷射的数学模型

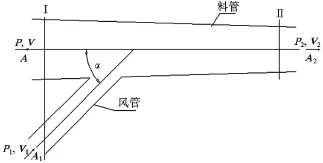

选用的是液态速凝剂添加风管喷嘴,由于液态速凝剂的添加压力与风压相比很小,可以将其简化为靠负压被吸入压缩空气管路,因此,可以将喷嘴简化成“T”形三通合流管形式,如图3所示。

图3 “T”形三通合流管

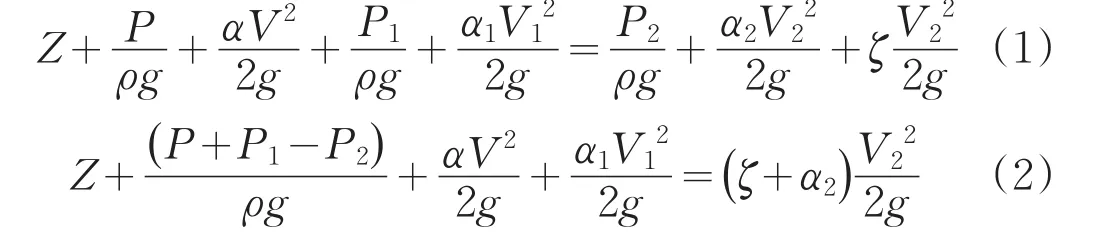

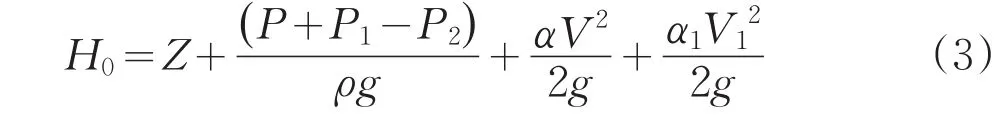

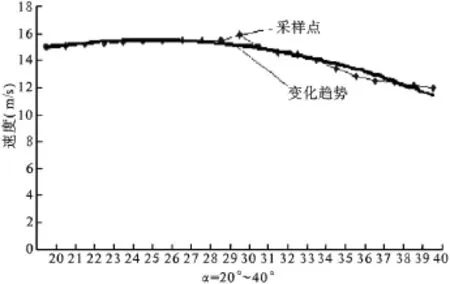

搅拌后的耐火材料以压力P、速度V由A截面进入喷嘴,在风压P1的作用下,由喷嘴出口A2截面以满足施工要求的速度V2喷出。由恒定流能量方程可得:

式中:Z——I截面上料管与风管进口中心线的垂直距离;

P——耐火材料进口压力;

V——耐火材料进口速度;

P1——压缩空气进口压力;

V1——压缩空气进口速度;

P2——加压后物料喷出压力;

V2——加压后物料喷出速度;

ρ——物料的密度(空气含量对耐火材料影响不大,因此认为前后密度不变);

α、α1、α3——速度修正系数;

ζ——局部阻力系数。

由式(2)可令:

由实际可知,物流在喷嘴入口处的速度远小于压缩空气速度和耐火材料的喷出速度,同时物流在喷嘴入口处的压力远小于压缩空气速度和耐火材料的喷出压力,式中速度V和P可忽略不计,且P1≈P2,且压缩空气充满风管进口,加压后耐火材料流股也充满喷出截面口,则可认为α1=α2≈1,则速度V2、流量Q2又可表示为:

3 喷嘴建模与仿真

由喷嘴理论模型分析可知,喷嘴结构尺寸中,喷嘴与风管之间的夹角α、风压大小P1、出口截面面积A2以及几何形状这4个参数主要决定了喷嘴喷射的速度与流量,直接影响最终湿喷机的施工质量。因此可以利用Fluent仿真软件建立喷嘴多相流场模型,分析优化这4个参数。

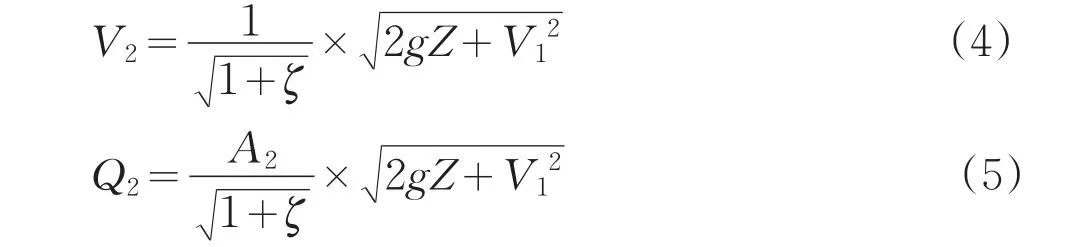

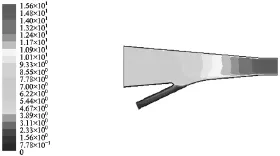

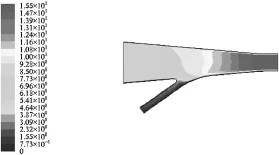

(1)喷嘴与风管之间夹角α。针对喷嘴与风管之间夹角,在α=20°~40°之间分别建立其喷嘴模型,在额定风压为0.3MPa时进行仿真分析,得到如图4、5、6、7所示的喷嘴夹角α与速度的关系图及速度云图。可以得出,当α=20°、α=30°时,在喷嘴出口处,物料最高喷射速度可达约16m/s,而α=40°时,物料最高喷射速度仅为12m/s,直接影响物料的喷射质量。当α约为30°时,物料最高喷射速度可达约16m/s,分布较为均匀,且喷嘴内高速物料所占比重更大,具有更佳的喷涂效果。这是由于α约为30°左右时,基本满足耐火物料在喷嘴内的流场速度关系,使其风送效率最大化。

图4 喷嘴夹角α与速度关系图

图5 α=20°喷嘴内速度分布云图

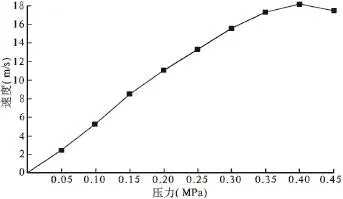

(2)风压大小P1。在喷嘴与风管之间夹角的分析基础上,对在不同风压下,耐火物料在喷嘴出口的速度进行监测记录,得出风压与物料出口速度关系图,如图8所示。由实际施工可得,在喷射距离100cm,物料喷射速度在15~18m/s之间,喷涂回弹率最小,效果最佳。因此风压大小约为0.3~0.4MPa时,耐火料喷射速度可达15~17m/s,与实际一致。

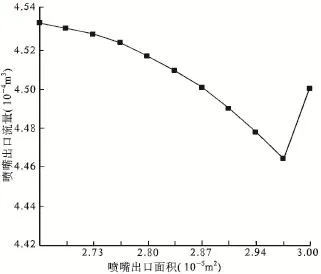

(3)喷嘴出口截面面积A2。冲击力是使耐火物料与高炉壁面产生紧密粘合且压实喷层的关键因素。有学者经实验测得,当喷层回弹率为5%~8%时且一次喷层厚度应为10mm以上时,最佳冲击力在10~15N之间[2]。由前面分析,得到喷嘴喷射的压力范围为0.3~0.4MPa,则可对应求出喷嘴出口截面面积A2为(2.67~3.0)×10-5m2时,其喷嘴出口截面面积A2与喷嘴喷射流量的关系如图9所示。可见喷嘴出口流量的变化,与风压、截面面积不成绝对正反比例关系,因此应依据实际施工流量需求,设计合适的喷嘴出口截面面积。

(4)几何形状。几何形状主要指喷嘴与风管交接处是否过渡平缓。当夹角α=30°、风压0.3MPa且在同一出口截面面积的条件下,建立其非过渡圆角喷嘴模型并仿真,得到其速度分布云图,如图10所示。可知,非过渡圆角喷嘴出口物料最高喷射速度仅可达到约10m/s,且速度分布极不均匀,不利于物料的正常喷射。

图6 α=30°喷嘴内速度分布云图

图7 α=40°喷嘴内速度分布云图

图8 风压与物料出口速度关系图

图9 喷嘴出口面积与流量关系图

图10 非过渡圆角喷嘴内速度分布云图

4 结语

以不定形耐火料喷嘴为研究对象,阐述了喷射的基本原理,分析其数学模型,发现喷嘴与风管之间的夹角α、风压大小P1、出口截面面积A2以及几何形状这4个主要参数直接影响喷嘴喷射质量,利用Fluent建立喷嘴内流场模型,仿真优化了这4个参数,为提高耐火物料喷射施工质量提供理论依据。

[1]庞善洋.车载型湿式喷补装置及其应用例[J].国外耐火材料,1999(10):25-31.

[2]黄中华,谢雅.圆锥形喷嘴结构参数设计研究[J].机械设计,2011(12):62-64.

[3]王福军.计算液体动力学分析——CFD软件原理与应用[M].北京:清华大学出版社,2004.

[4]刘萍,张东速.喷嘴几何参数对射流流场性能影响的计算研究[J].机械设计,20007(11):50-51.

TQ175.73

A

1004-5716(2016)04-0027-03

2015-12-23

2015-12-24

张刚(1987-),男(汉族),陕西宝鸡人,助理工程师,现从事钻探机械设计工作。