钻井液滤清器对钻杆冲蚀损害的影响及改进方案

2016-09-15姜兰其郝荣明

姜兰其, 郝荣明

(1.中石化胜利石油工程有限公司 技术装备处,山东 东营 257001;2.中石化胜利石油工程有限公司 黄河钻井管具公司,山东 东营 257001)

钻井液滤清器对钻杆冲蚀损害的影响及改进方案

姜兰其1, 郝荣明2

(1.中石化胜利石油工程有限公司 技术装备处,山东 东营 257001;2.中石化胜利石油工程有限公司 黄河钻井管具公司,山东 东营 257001)

钻井液滤清器是定向钻井施工中必不可少的过滤装置,它改变了钻井液的流向,加剧对钻杆内壁的冲蚀,加快钻杆过渡带的刺漏刺断,为钻井施工埋下隐患。详细分析传统滤清器对钻杆冲蚀损害的影响,提出改进方案,设计出一种专用接头配合滤清器使用,并通过多个井队在现场试验,验证该方案切实可行。该方案既能提高钻井施工中钻具安全,又可以节约接单根时间,从而提高钻井效益,可以在定向钻井施工中推广应用。

滤清器;钻杆过渡带;刺漏;安放位置;定向钻井

钻井液滤清器,俗称泥浆滤子,是目前定向钻井施工中必不可少的钻井液过滤装置,悬挂在钻具串中方钻杆(或顶驱)下面第一根钻杆的内螺纹处,起到最后一道过滤钻井液的作用,过滤进入钻具的钻井液杂质,防止钻具底部的定向仪器发生堵塞。根据长时间的跟踪调查和对钻杆的剖析实验,滤清器在过滤钻井液的同时,还会影响钻井液对钻杆内壁的冲蚀,尤其是在机械钻速很慢的地层钻进时,会对钻杆造成极大的损害,导致钻杆接头处内壁损坏,钻杆刺漏,甚至发生断钻具事故,为钻井施工埋下隐患。因此,研究滤清器对钻杆的损害,以及如何消除这种损害,具有一定的现实意义。

1 钻杆冲蚀损害的影响因素分析

1.1钻杆加工缺陷

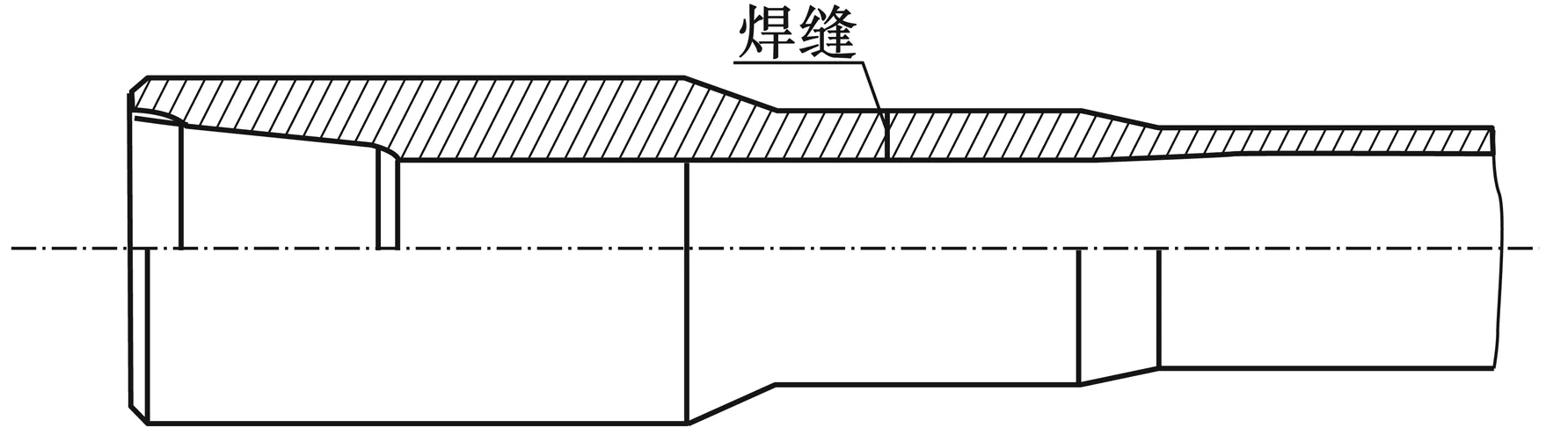

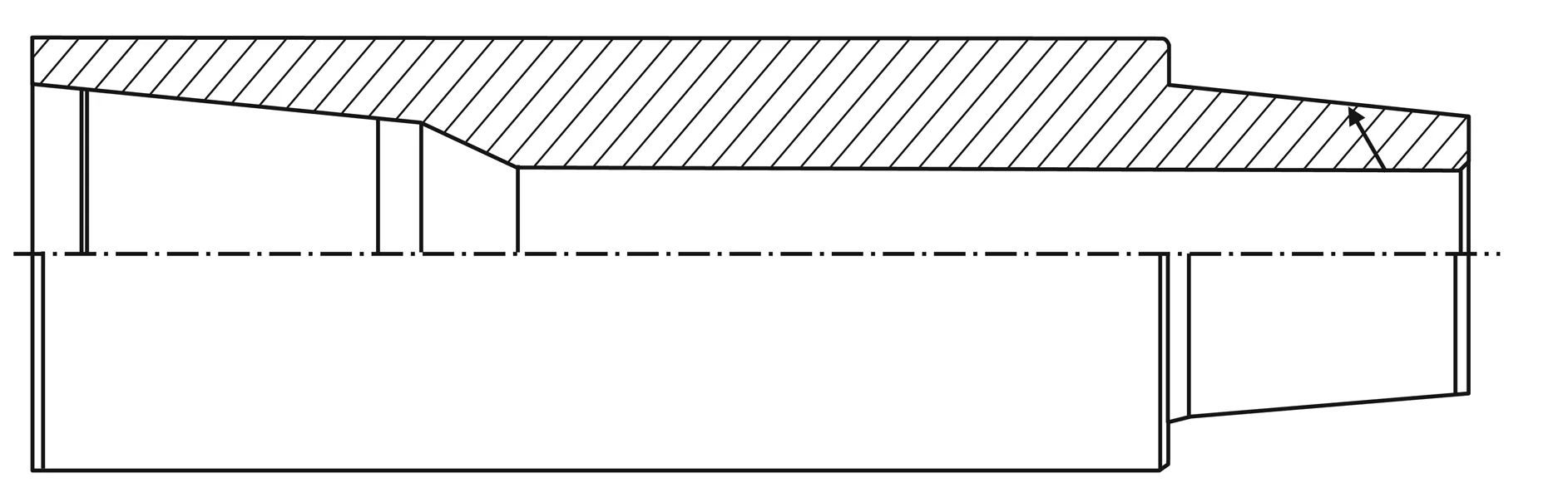

钻杆是通过摩擦焊接[1]将管体与接头焊接为一体的,大部分钻杆为内外加厚型式,接头内径和管体内径的差距较大,管体过渡部位内径变化明显,其结构剖面如图1所示。这样的结构,导致钻井液携带加重材料等固相颗粒[2]在流经钻杆过渡带时会产生涡流现象,加速对钻杆内壁的冲蚀[3]。

图1 钻杆结构剖面图

1.2钻杆受力特点

钻杆在工作状态下要承受较大的拉力和交变扭矩,而钻杆管体和接头的抗扭和抗拉强度是不匹配的。相对来说,管体抗扭强度高而抗拉强度低,接头抗拉强度高而抗扭强度低,作为两者的结合部位,在较大拉力和交变扭矩影响下,过渡带部位就会产生应力集中。因此,钻杆过渡带区域是其最薄弱的部位,是失效危险区。

1.3滤清器对钻杆冲蚀的影响

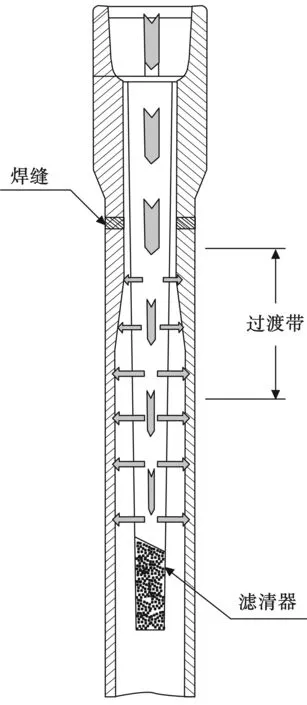

传统滤清器在设计时,从现场的使用方便性和足够的流道面积这两个角度出发,既不能太短,也不能过长,总长0.5~1.0 m[4],其滤网下端呈锥形。钻井液由方钻杆(或顶驱)进入钻杆时,首先进入滤清器的内部,经滤清器周围布满的网眼,再进入钻杆的内孔中。滤清器强制改变了钻井液的流向,使原本沿钻具内孔方向的流动变为由滤清器圆周外表面向外的发散方向,如图2所示。

图2 钻井液流向示意图

但实际上,钻杆滤清器在使用时,下部会被杂物堵塞,根据滤清器的安放位置,主要过流孔恰好位于钻杆过渡带区域。由此引发的不良后果就是钻井液经滤清器过滤后,改变了原来的流向,在高压下高速通过滤孔,直接向钻杆过渡带区域喷射,大大加快了钻杆过渡带区域的冲蚀损坏。

2 建模分析

通过流体力学对滤清器滤网处的钻井液流动情况进行分析,建立滤清器和钻杆的简易模型,并将两个简易模型组装,模拟钻井液从滤孔喷出时对钻杆的影响。滤清器安装方式如图2所示,即钻井液经滤清器由滤孔喷出,直接冲击钻杆内壁。

由于滤清器内孔太多,在分析时占用的资源太大,大大延长了计算机模拟分析时间。因此,在保证精度的前提下将滤清器和钻杆组装的模型再进行简化,把滤清器上所有的孔简化为一个孔,模拟钻井液从这个孔喷出后对钻杆内壁的冲蚀。

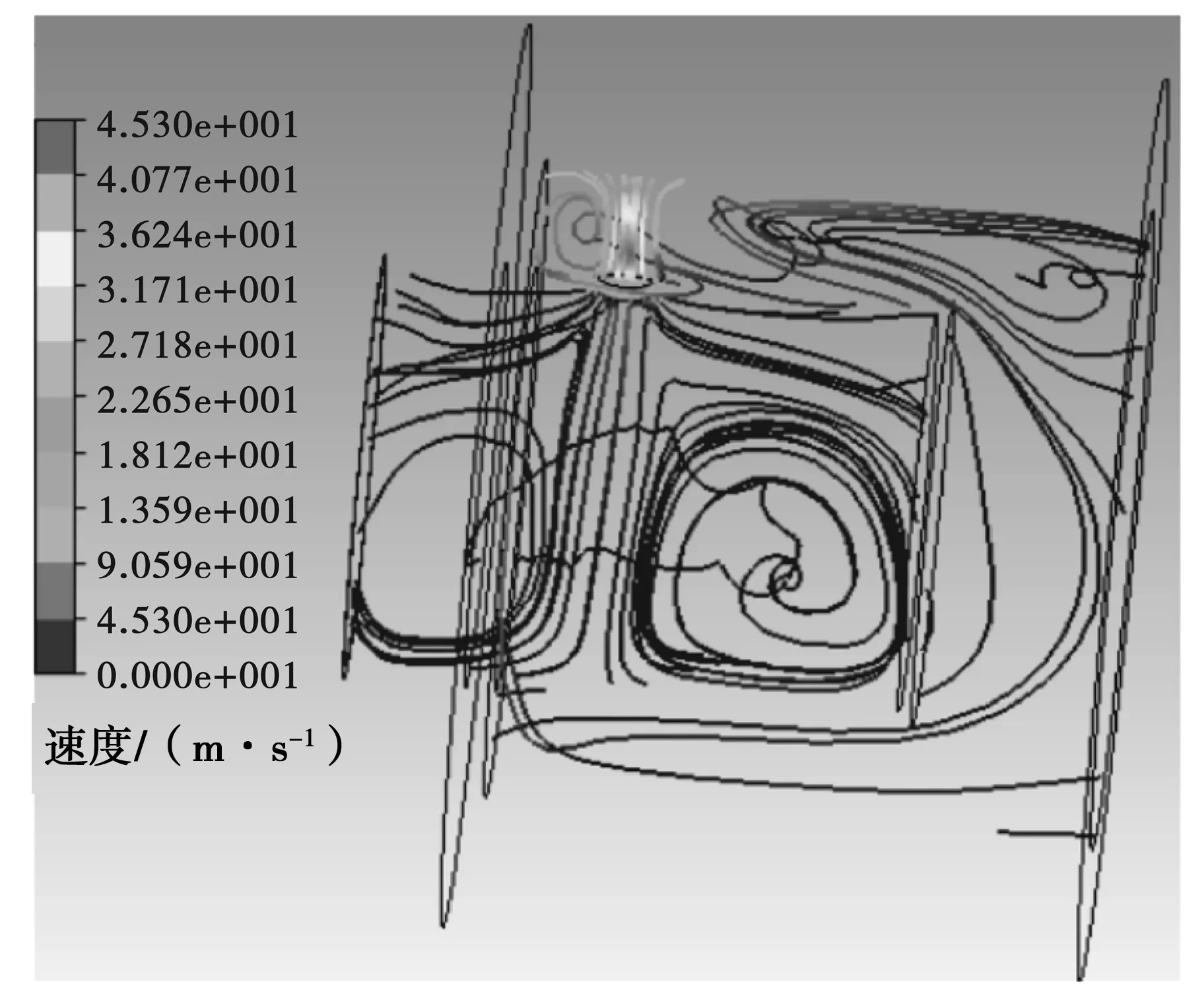

钻井液从滤清器内孔流入,过滤后经滤孔流出。设定入口钻井液流速为0.02 m/s(按流过单个滤孔的流量计算),出口处压力约为15 MPa,有限元分析结果如图3所示。

图3 有限元分析结果

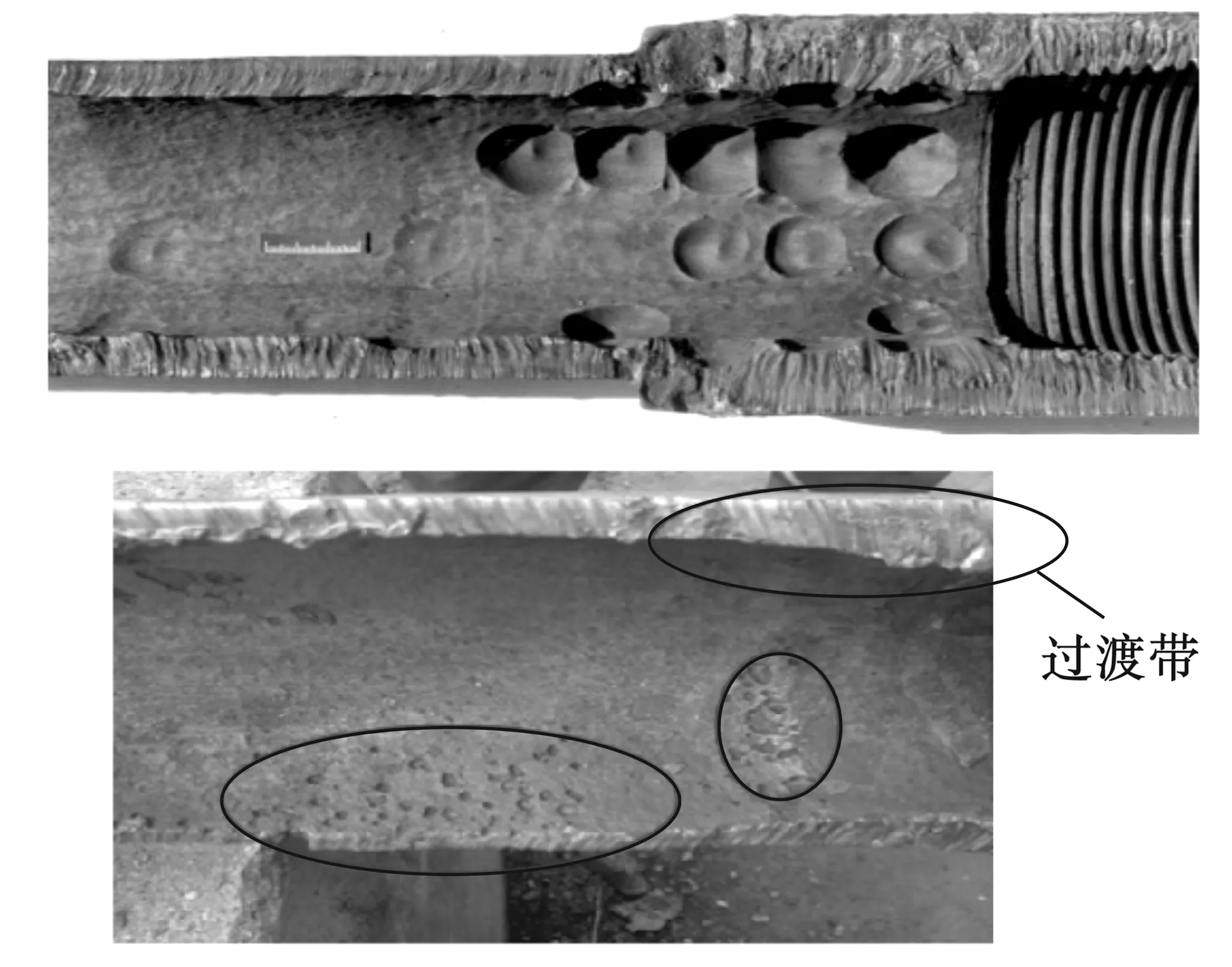

从有限元分析结果可以看出,滤孔中心流速最高,达到45.3 m/s,在钻杆内壁处为9~18 m/s,钻井液以如此高的速度冲向钻杆内壁,必然会对钻杆产生冲蚀,先是破坏钻杆内涂层,进而冲蚀钻杆内壁,产生麻坑,如图4所示,时间长了就会导致钻杆本体刺漏,甚至引发断钻具事故。该模拟结果与实际可能有出入,但足以说明滤清器改变钻井液流向后,会加剧对钻杆内壁的冲蚀,加快钻杆的刺漏、刺断。

图4 被冲蚀的钻杆内壁

3 损害实例

在东部深井以及新疆、川东北等地区钻井过程中,单根钻杆的钻进时间有的长达十几个小时。从目前的统计数据看,钻杆管体的刺漏、刺断,绝大部分处于管体过渡带的位置,而钻井液长时间喷射同一区域加快了管体刺漏、刺断的速度,大大降低了钻杆的使用寿命。

实际施工中,传统滤清器安放条件下,造成的钻杆刺漏故障不胜枚举,比如在大港油田、冀东油田[4]和塔里木油田[5]。在胜利油田,钻杆刺漏故障也经常发生:2012年10月黄河钻井公司40666队承钻的莱斜117井,Φ127 mm特级钻杆在滤清器安装位置连续刺漏钻杆7根;2014年1月50869队承钻的单83-斜更01井,Φ127 mm新钻杆在滤清器安装位置刺漏9根;2014年5月70183队承钻的坨深斜401井,Φ127 mm特级钻杆在滤清器安装位置刺漏4根;2015年4月40179队承钻的辛161-斜19井,Φ127 mm特级钻杆在滤清器安装位置刺漏4根。部分钻杆损伤和剖析情况见图4。

4 改进方案及应用效果

4.1改进方案

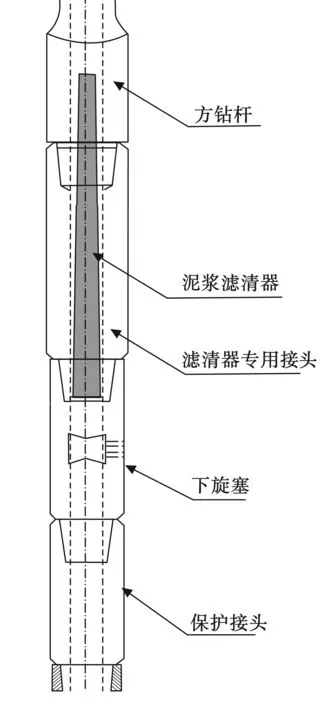

(1)设计用于专门盛放滤清器的接头,改变滤清器在钻杆中的传统安放方式。滤清器专用接头设计结构见图5:母螺纹扣型为5-1/2FH,公螺纹扣型为NC50,本体的外径为Φ178 mm,总长度815 mm,有效长度700 mm,镗孔直径80 mm。

图5 滤清器专用接头结构示意图

(2)修改滤清器大头处的倒角,以适应滤清器专用接头母扣端的台肩。使用时如图6所示,安放位置远离钻杆过渡带区域。在钻进中,钻井液由专用接头的内腔进入滤清器,再进入下旋塞直至钻杆,从而改变钻井液从滤清器横向冲蚀钻杆的传统模式,避免钻井液对钻杆内壁的冲蚀,最大限度地保护钻杆。

图6 改进后滤清器安放位置示意图

4.2应用效果

滤清器安放在专门的接头内,使滤清器远离钻杆过渡带区域,彻底消除了滤清器对钻杆过渡带区域钻井液流向的影响。专用接头的壁厚49 mm,强度足够大,即使有钻井液的涡流,也不会对接头有太大的损害,加上钻井液流向的改变,把这种损害降到了最低。同时,新的安放方式在接单根(或立柱)时不需要取放滤清器,从而简化了操作流程,缩短了操作时间,有利于钻井提速提效。

目前,黄河钻井管具公司已经加工了30只滤清器专用接头,在多个井队进行了现场试验,应用效果良好。通过对回收的钻杆进行检测,也证明了改进后钻井液对钻杆的冲蚀损害得到根本改观。

5 结论与建议

(1)传统滤清器的安放方式强制改变了钻井液的流向,加快了对钻杆过渡带区域的冲蚀损害,使过渡带区域成为失效危险区。

(2)专用接头配合滤清器使用,避免了传统滤清器对钻杆尤其是对钻杆过渡带的损害影响,降低了钻具刺漏、刺断风险,延长了钻杆使用寿命。

(3)专用接头配合滤清器使用,简化了接单根流程,缩短了接单根时间,有利于钻井提速提效,但不利于检查和及时清除杂物,有进一步改进空间。

(4)改进方案既能提高钻井施工中钻具安全,又可以节约操作时间,从而提高钻井整体效益,建议在定向钻井施工中推广应用。

[1]齐秀滨,刘娟,周军,等.摩擦焊在我国石油钻杆制造中的应用[J].电焊机,2010(6):10-13.

[2]王明波,周卫东,王瑞和.钻杆内加厚过渡区岩屑颗粒冲蚀的模拟与试验验证[J].中国石油大学学报:自然科学版,2011,35(4):89-92.

[3]周卫东,夏柏如,李罗鹏,等.钻井液对钻杆接头冲蚀规律的试验研究[J].石油机械,2011,39(10):1- 4.

[4]刘贤文,马金山,王增良,等.钻杆加厚过渡区冲蚀失效分析及解决方法[J].石油矿场机械,2013,42(8):57- 60.

[5]练章华,骆发前,龚建文,等.塔里木油田钻杆刺漏原因分析[J].钻采工艺, 2003,26(6):62- 65.

[责任编辑]王艳丽

2016-01-13

姜兰其(1977—),男,山东武城人,中石化胜利石油工程有限公司技术装备处高级工程师,主要从事石油工程技术管理和研究工作。

10.3969/j.issn.1673-5935.2016.02.007

TE28

A

1673-5935(2016)02- 0022- 03