不同起始直径分流叶片的离心泵内部流场数值分析

2016-09-15崔宝玲周汉涛葛明亚

张 鑫,崔宝玲,周汉涛,饶 昆,葛明亚

(浙江理工大学浙江省流体传输技术研究重点实验室,杭州 310018)

不同起始直径分流叶片的离心泵内部流场数值分析

张鑫,崔宝玲,周汉涛,饶昆,葛明亚

(浙江理工大学浙江省流体传输技术研究重点实验室,杭州 310018)

为研究不同起始直径分流叶片离心泵内部非定常流动特性,利用计算流体力学软件,针对3种不同起始直径分流叶片的低比转速离心泵,进行了三维非定常数值计算。对比分析了3种起始直径分流叶片离心泵内部流体速度和压力分布。计算结果表明:叶轮Ⅰ的内部流动情况最为理想,分流叶片的起始直径在一定的程度上会影响叶轮内部的流动情况,合理的起始直径能够减小回流漩涡区域,从而提高其过载能力;由于动静干涉作用,在蜗壳壁面产生了较大的压力波动,3个叶轮的波动各不相同,在叶轮Ⅱ中波动较另外2个叶轮更为明显。

不同起始直径;分流叶片;离心泵;非定常;数值模拟

0 引 言

离心泵对农业工程、石油化工、航空航天、能源工程等行业的发展有着重要的作用[1]。离心叶轮作为离心泵的关键过流部件,其作用是对流体做功,对离心泵的内部流场和性能有着至关重要的作用。低速比较离心泵具有小流量工况不稳定、效率低、易过载等问题,叶轮增加分流叶片可以有效地改善离心泵性能。针对带有分流叶片的离心泵,国内很多学者都进行过研究,如耿少娟等[2]针对具有长-短叶片、无短叶片和短-短叶片3种形式叶轮的离心泵在设计工况点下对离心泵整机流场进行了非定常数值模拟,分析了不同叶片形式对泵的扬程、进出口压力波动等的影响,结果表明:对于有限叶片叶轮进口压力波动的幅度明显大于出口;与普通叶轮相比,长短叶片结构的叶轮能改善二次流流场且能减小蜗壳出口的压力波动,但缺点是进口压力波动幅度会随长叶片数目减少而增大。不同短叶片的几何尺寸也会造成进出口压力脉动形式和波动幅度的不同。张金凤等[3]对低比转速离心泵IS 50-32-160的全流场进行了分析,计算结果显示:分流叶片有利于提高蜗壳入口和叶轮出口的速度、压力等分布的均匀性,能够提高叶轮的出口压力,从而减小叶轮出口压力脉动。施卫东等[4]对轴流泵的全流场进行了三维非定常的数值模拟与试验,结果表明:在叶轮进口处轴流泵内压力脉动最大;在偏离设计工况点时,压力脉动幅值明显增大;同时减少导叶数会使出口处的压力脉动增大。袁建平等[5]对带有三长三短叶片的叶轮离心泵蜗壳流道的压力脉动及其特性进行了分析,得出蜗壳内的压力脉动是由于叶轮-蜗壳的动静干涉作用。

本文利用CFD软件Fluent在设计工况下对具有3种不同起始直径分流叶片低比转速离心泵内部流场,进行了非定常数值模拟,探讨了分流叶片起始直径对泵内部流场非定常流动特性的影响,为今后相似类型离心泵进一步的改进提供一定的理论依据。

1 几何模型

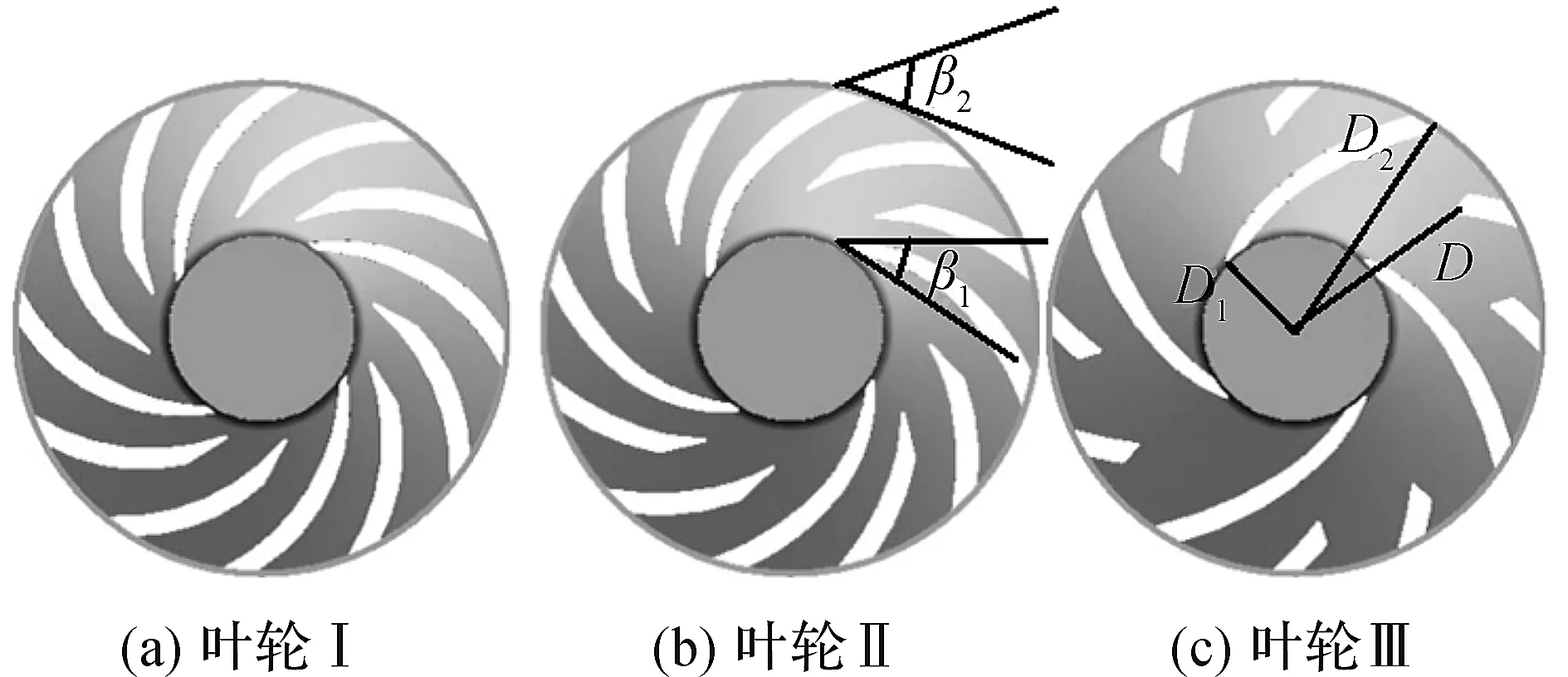

本文进行非定常数值模拟的低比转速离心泵的设计参数为:设计流量Q为1.5m3/h,设计扬程H为15m,额定转速为2900r/min,比转速ns=28.3。两个长叶片之间均匀布置两个短叶片,短叶片在长叶片的基础上根据不同的起始直径切割得到。表1为3个叶轮的几何参数,其中b1、b2分别为叶片进出口宽度,D1、D2分别为叶轮进出口直径、D为短叶片的起始直径,β1、β2分别为叶片进出口安装角度。

表1 叶轮主要几何参数

进行数值模拟的计算区域包括进口段、诱导轮、叶轮及蜗壳4个部分。叶轮为闭式叶轮,具有4片长叶片和8片短叶片,叶轮模型示意图如图1所示。

图1 叶轮模型示意

2 模型及边界条件

2.1网格划分

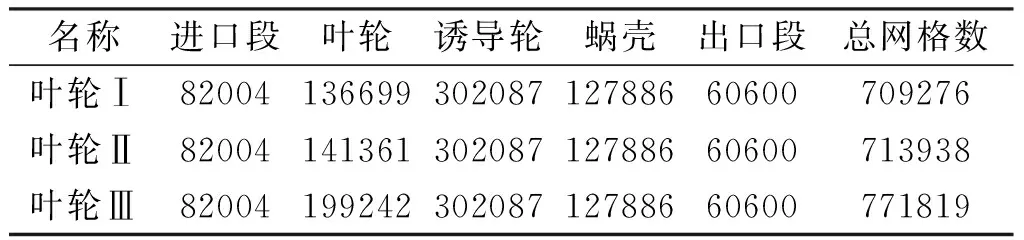

表2 整机流场各单元网格数

图2 整机网格示意

2.2边界条件设置

进行数值计算时,清水作为离心泵的工作介质。计算区域的进口,边界条件设为速度入口,并通过计算给定湍动能以及耗散率;计算域的出口条件设置为自由出流;叶片表面、轮毂以及前后盖板均设为固壁无滑移边界条件;叶轮和诱导轮设置为转动边界,静止蜗壳与旋转叶轮之间以及诱导轮与壁面之间都采用滑移网格技术处理。

3 数值计算结果及分析

模型泵设计转速为2900 r/min,设定叶轮每转过一周为一个周期,每旋转1°为一个时间步长,那么每个时间步长ΔT=5.75×10-5s。本文中的叶轮为4长8短,形状为几何对称结构,以叶轮旋转90o为一个计算周期,即一个计算周期有90个时间步长。湍流模型采用标准k-ε模型。当泵出口面平均总压随时间的波动情况呈明显的周期性变化趋势,残差低于1×10-5,计算收敛。

3.1压力分析

3.1.1中截面静压分布

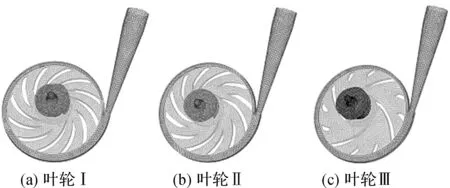

图3为3个叶轮在不同时刻中截面静压分布图。自左向右分别为T/3、2T/3、T时刻,从不同时刻的静压图可知,在一个计算周期内,由于旋转叶轮与蜗壳之间的动静干涉,在叶轮流道与蜗壳内的静压分布在不同的时刻表现出不同的特征。每个叶轮流道里的静压都呈现一种从进口到出口逐渐增大趋势,静压等值线沿着圆周方向分布较为均匀。在入口处,由于叶轮入口处压力较低,叶轮对流体做功使流体能量增加压力显著升高,所以在入口处压力梯度十分明显。而在蜗壳流道内,静压整体变化不大。在蜗壳的隔舌处出现了局部压力升高的现象,这是因为在隔舌处的流体与泵体发生撞击,造成部分能量损失使得速度降低从而使局部压力上升。由于叶轮对流体做功的作用,叶轮流道内相同半径下压力面的静压值要大于吸力面,这在隔舌处表现得比较明显。

从图3中可以看出叶轮Ⅲ在进口处的进口压力最小,叶轮Ⅱ、叶轮Ⅰ次之,并且可以看出最小压力出现在叶轮主叶片的吸力面附近,这也是汽蚀最容易发生的地方。叶轮Ⅲ流道内静压分布不均匀的情况在叶轮Ⅱ得到了明显的改善。叶轮Ⅰ内的静压基本沿圆周方向分布,分布比较均匀,说明分流叶片越长对主叶片之间的流体的分流作用越强,从而减小了流体在叶轮流道的扩散,在一定程度上改善叶轮内部的静压分布。不同时刻蜗壳出口的静压值不同,这是因为随着叶轮的旋转叶片的位置也不断的变化着,当叶片经过隔舌时使流体不能顺利的排出,从而导致蜗壳在不同的时刻流体的速度也不一样,故不同时刻蜗壳出口的压力也在变化。

图3 叶轮中截面不同时刻静压分布

3.1.2蜗壳断面静压分布

在水平井的钻探过程中,通常会混入一定量的原油或成品油,以此保证井眼的润滑性及钻井的安全性。这样就会对常规地质录井项目造成影响,但分析气测资料,结合岩屑和荧光录井就能准确的识别油气层。通过分析混油前后甲烷和全烃的变化,可以得出:混油后全烃会骤然增加,而甲烷则增加不明显,则甲烷相对含量就会相对混油前发生突变。

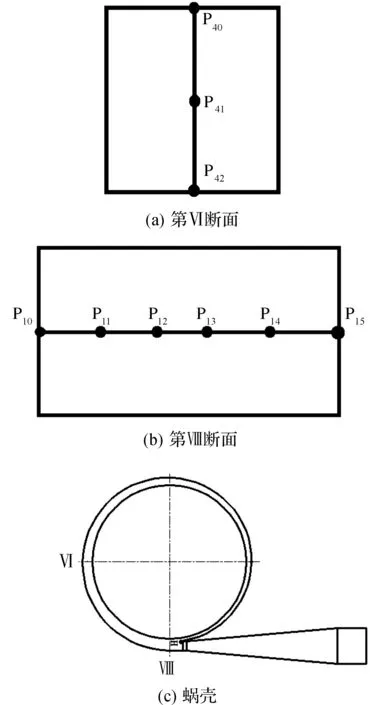

通过旋转做功,将机械能转化为流体的动能,流体在蜗壳内部完成动压向静压的转化。通过对蜗壳断面监测分析了流体经叶轮进入到蜗壳静压的分布情况,选取了第Ⅵ断面和第Ⅷ断面进行分析,在每个断面均匀地布置监测点。图4为蜗壳所监测的两个断面及监测点布置图,第Ⅵ断面和第Ⅷ断面方向垂直。其中P40、P41、P42、P10、P11、P12、P13、P14、P15为设置在蜗壳断面上的监测点。

图4 蜗壳断面及监测点布置

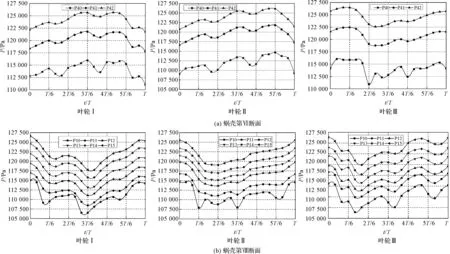

图5为蜗壳所监测两个断面的静压分布图。由图5可知,在第Ⅵ和第Ⅷ断面的静压值沿着径向由叶轮出口向蜗壳壁面逐渐增大,比较各个点的波动幅度可以看出,在叶轮出口处的波动幅度最大,越靠近壁面处波动幅度越小。这是因为在叶轮出口的点位于交界面,流出的流体受动静干涉影响较大。从图5中可以看出,各个监测点静压的波动均有3个波峰,这与在计算周期内有3个叶片正好相符合,说明静压波动与叶片通过频率有关。分析叶轮Ⅰ在断面Ⅷ的静压变化,当叶片扫过0°~10°左右时静压由沿径向减小,此时长叶片扫过断面,当叶片扫过10°~28°时静压沿径向逐渐增大,此时短叶片扫过断面,可见蜗壳断面静压峰值的出现与叶片扫过断面有关,当叶片扫过断面时静压值减小,且图中静压值最大值在两个相邻短叶片之间,静压最小值出现在由短叶片扫过长叶片的时候。通过比较两个断面的压力可以看出Ⅷ断面压力波动更明显,这是因为第Ⅷ断面距离蜗舌最近,流动也较其它断面复杂。而第Ⅵ断面相对离蜗舌较远,受动静干涉影响较小,故压力波动幅度相对较弱,但两个断面波动趋势基本一致。

图5 蜗壳第Ⅵ和第Ⅷ断面静压分布

3.2速度分析

3.2.1叶轮中截面速度分析

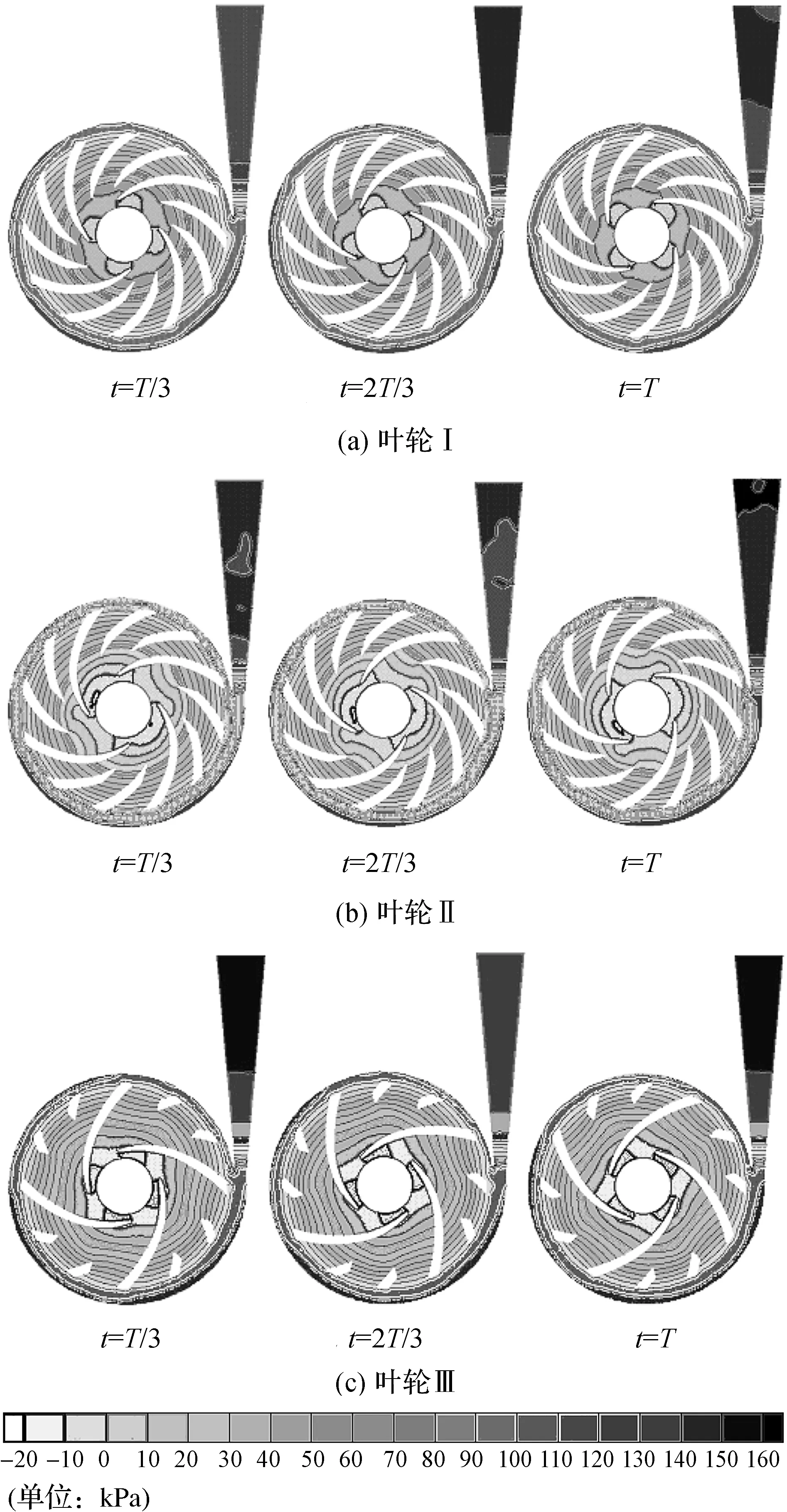

图6为3种叶轮在设计工况点不同时刻的中截面相对速度流线图。在叶轮Ⅲ内部明显存在不同大小程度的轴向漩涡流动,轴向漩涡与流动方向相反。这是因为在叶片的压力面处流体相对流速低,而在叶片的吸力面处相对速度较高,由于这种相对速度分布不均匀,导致叶片压力面与吸力面产生压差,从而产生了漩涡。这种现象在叶轮Ⅱ明显减弱,在叶轮Ⅰ基本消失,这是因为叶轮Ⅲ中分流叶片最短,在流体进入到叶片前缘时相邻两叶片之间流道比较宽阔从而使流体脱流产生较大漩涡,长叶片压力面附近低速区内的流体不能顺利流出叶轮;另外由于叶轮的高速旋转,在叶轮出口附近存在射流-尾迹流动现象,这种现象会使流体进入到蜗壳后由于撞击造成水力损失。相比叶轮Ⅲ,叶轮Ⅱ的分流叶片较长,叶轮内部流动较好,没有出现明显的回流漩涡区域,只有在个别流道存在,而叶轮Ⅰ的分流叶片起始直径最短,故在流体进入到叶轮前缘时分流叶片能较早控制流体的流动,使得叶轮内的流动基本沿着叶轮流道流动,整体流线分布较均匀,回流漩涡区域基本消失。可见,较长的分流叶片能够减小回流漩涡区域,改善叶轮内部流动情况,从而提高其过载能力。

图6 叶轮中截面不同时刻的相对速度流线

3.2.2蜗壳断面周向速度分析

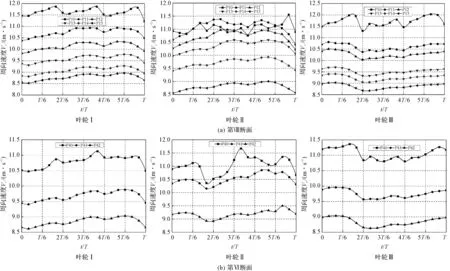

由于蜗壳各个断面的横截面积大小不一样,在第Ⅵ断面均匀地的布置了3个监测点,第Ⅷ断面均匀地的布置了6个监测点。蜗壳断面周向速度分布如图7所示。

图7(a)为第Ⅷ断面在一个周期内周向速度随时间变化图。从图7(a)中可以看出,不同叶轮的周向速度变化趋势基本相同,靠近蜗壳入口处的监测点的速度相对较大且随着流体进入到蜗壳内壁速度逐渐减小。因为在蜗壳入口处的流体受到叶轮旋转做功而使得蜗壳入口处的周向速度要相对大于其它地方。在靠近蜗壳壁的流体,受叶轮做功的作用逐渐减弱且流体间相互作用逐渐增大到达蜗壳壁处的速度变得相对较小。各监测点在一个周期内呈上下波动,由于叶轮形式不同,速度波动情况也各不相同。比较3个叶轮周向速度,均有3个波峰与波谷,即分流叶片扫过蜗舌的时刻。比较3个叶轮的周向波动,叶轮Ⅰ比较稳定,叶轮Ⅱ在进口处表现得杂乱,无规律性。由此可见,叶片扫过第Ⅷ断面的时候会影响该断面的速度。

图7(b)为第Ⅵ断面在一个周期内周向速度随时间变化图。第Ⅵ断面的周向速度分布与第Ⅷ断面基本相同,从蜗壳进口沿蜗壳壁面方向速度逐渐减小,且在叶片扫过隔舌时速度有明显的改变。所不同的是第Ⅷ监测点的速度波动要稍大于第Ⅵ断面监测点的速度,且变化趋势没有第Ⅷ断面那样有规律性,这是因为该断面远离隔舌处,受叶轮蜗壳动静干涉作用影响较小。比较3个叶轮波动,叶轮Ⅱ相对其它两个较大,这与第Ⅷ断面相一致。可见,由于蜗壳的非对称结构会影响蜗壳内部流动情况,远离蜗舌的断面受叶轮-蜗壳动静干涉小,流体流动较稳定,而靠近蜗舌的断面流动较复杂。

图7 蜗壳断面周向速度分布

3.3瞬时扬程

离心泵内部流动复杂具有明显的非定常特性。图8为一个计算周期内3种工况点下三台低比转速离心泵的扬程曲线和相同工况下的实验值。这里选择0.5Q、1.0Q、1.3Q3个工况点,分别代表小流量工况、设计工况和大流量工况。从图8中可以看出,在非设计工况下,离心泵的扬程及扬程波动幅度均比较大。通过计算可以得到,在设计工况点下叶轮Ⅰ最大扬程为16.41 m,最小值为15.28 m,波动幅值为 1.13 m ,有效扬程为15.92 m;叶轮Ⅱ最大扬程为16.21 m,最小值为15.09 m,波动幅值为 1.12 m ,有效扬程为15.69 m;叶轮Ⅲ最大扬程为16.47 m,最小值为15.30 m,波动幅值为 1.17 m ,有效扬程为15.90 m,与实验扬程偏差分别为4.9%、6.6%和9.1%。可以看出,非定常计算可以很好地与实验进行对照,对非定常计算的准确性提供了依据。

图8 3种不同工况下瞬时扬程分布

4 结 论

本文对具有3种不同起始直径分流叶片的低比转速离心泵进行了三维非定常的数值模拟,并对结果进行分析,得到如下结论:

a)分流叶片的起始直径在一定的程度上会影响叶轮内部的流动情况,合理的起始直径能够减小回流漩涡区域,从而提高其过载能力。

b)叶轮Ⅰ内部静压分布比较均匀,在相同半径处静压也相对较大,且在叶轮进口处压力相对较低,可以提高抗汽蚀性能,说明分流叶片的起始直径的长度的合理选择可以改善泵内部的压力分布,从而提高其性能以满足扬程的要求。

c)蜗壳壁面处的压力波动与叶片扫过隔舌有明显的相关性,当有叶片扫过隔舌与静止的蜗壳会产生干扰,产生大的压力波动。

[1] 关醒凡.现代泵理论与设计[M].北京:中国宇航出版社, 2011: 18-25.

[2] 耿少娟,聂超群,黄伟光,等.不同叶轮形式下离心泵整机非定常流场的数值研究[J].机械工程学报,2006,42(5):27-31.

[3] 张金凤, 袁寿其, 付跃登, 等. 分流叶片对离心泵流场和性能影响的数值预报[J]. 机械工程学报, 2009, 45(7): 131-137.

[4] 施卫东, 冷洪飞, 张德胜, 等. 轴流泵内部流场压力脉动性能预测与试验[J]. 农业机械学报, 2011, 42(5): 44-48.

[5] 袁建平, 付燕霞, 刘阳, 等. 基于大涡模拟的离心泵蜗壳内压力脉动特性分析[J]. 排灌机械工程学报, 2010, 28(4): 310-314.

[6] 朱荣生,胡自强,付强.双叶片泵内压力脉动的数值模拟[J].农业工程学报,2010,26 (6) :129-134.

[7] 孔繁余, 王婷, 王文廷, 等. 基于流固耦合的高温泵叶轮应力有限元分析[J]. 江苏大学学报 (自然科学版), 2012, 33(3): 269-273.

[8] 苏永生,王永生,张永洋.基于压力脉动和时序分析的离心泵空化特征提取[J].农业机械学报,2009,40(6):81-86.

[9] 崔宝玲, 许文静, 朱祖超, 等. 低比转速复合叶轮离心泵内的非定常流动特性[J]. 化工学报, 2011, 62(11): 3093-3100.

[10] 董晓岚.离心泵内部非定常速度场数值研究[J].石油机械,2009,37(4):45-48.

[11] PAVESI G, CAVAZZINI G, ARDIZZON G. Time-frequency characterization of the unsteady phenomena in a centrifugal pump[J]. International Journal of Heat and Fluid Flow, 2008, 29(5): 1527-1540.

[12] BACHERT R, STOFFEL B, DULAR M. Unsteady cavitation at the tongue of the volute of a centrifugal pump[J]. Journal of Fluids Engineering, 2010, 132(6): 1033-1039.

[13] 周汉涛, 崔宝玲, 方晨, 等. 不同分流叶片起始直径对离心泵压力脉动的影响[J]. 浙江理工大学学报, 2014, 31(3): 235-240.

[14] 崔宝玲, 朱祖超, 林勇刚, 等. 不同形式高速离心叶轮内部流动的数值模拟[J]. 机械工程学报, 2007, 43(5): 19-23.

(责任编辑: 康锋)

Numerical Analysis on Internal Flow Field of Centrifugal Pump with Splitter Blades of Different Initial Diameters

ZHANGXin,CUIBaoling,ZHOUHantao,RAOKun,GEMingya

(Key Laboratory of Fluid Transmission Technology of Zhejiang Province,Zhejiang Sci-Tech University , Hangzhou 310018, China)

To study the internal unsteady flow characteristics of centrifugal pump with splitter blades of different initial diameters, this paper conducted three-dimensional unsteady numerical calculations on the low specific speedcentrifugal pump with splitter blades of three different initial diameters by using the CFD software. Inner fluid velocity and pressure distribution were contrastively analyzed for centrifugal pumps with splitter blades of three different initial diameters .The calculation results show that the internal flow of impeller I is most ideal; the initial diameter of splitter blade influences the internal flow of impeller to some extent; a reasonable initial diameter can reduce refluent vortex area, thereby increasing its overload ability; There is a large pressure fluctuation on the volute wall caused by rotor-stator interaction; fluctuations of three impellers differ from each other and the fluctuation of impellerⅡ is more obvious than the other two impellers.

different initial diameters; splitter blade; centrifugal pump; unsteady; numerical simulation

10.3969/j.issn.1673-3851.2016.03.012

2015-05-07

国家自然科学基金项目(51276172);浙江省重大科技专项重点工业项目(2014C01020)

张鑫(1991-),男,河南邓州人,硕士研究生,主要从事流场测试及计算方面的研究。

崔宝玲,E-mail:blcui@zstu.edu.cn

TH421

A

1673- 3851 (2016) 02- 0225- 07 引用页码: 030406