挤压充填防砂在ZH41-52NX井的应用

2016-09-15文云飞

文云飞

(中国石油华北油田分公司第五采油厂,河北 辛集 052360)

挤压充填防砂在ZH41-52NX井的应用

文云飞

(中国石油华北油田分公司第五采油厂,河北 辛集 052360)

为解决ZH41-52NX井出砂导致的砂埋油层、油井产量低的生产难题,研究开发了挤压充填防砂一体化技术。根据地层砂筛析结果,优选最佳充填砾石尺寸;以水平射孔孔眼中砾石颗粒不发生沉积堵塞为目标,优选携砂液体系,优化设计携砂比、充填排量及泵注程序等施工参数;以提高挡砂效果和充填的稳定性为目标,设计绕丝筛管尺寸和防砂管柱结构。防砂施工后平均日增油2 t/d,已连续生产243 d。该井防砂工艺技术参数优化设计方法为此类油井防砂提供了技术支持。

挤压充填 砾石尺寸 携砂比 泵注排量 优化设计

油井防砂是油田开发稳产增产措施之一[1],国内外较普遍的常规机械防砂、化学防砂和复合防砂等方法以其自身特点分别适用于不同储层特性的油井,并取得较好效果[2-3]。随着防砂观念的改变,压裂防砂技术依靠防砂和增产双重作用逐渐成为低产能油藏、稠油油藏及疏松砂岩油藏油井主要防砂措施,但对于储层小层多、厚度薄,层间差异大的油井防砂却效果平平[4-7]。ZH41-52NX井生产层系是Es2+3,油层深度1 720~1 747 m,储层平均孔隙度25%,平均有效渗透率424×10-3μm2。2015年7月12日投产,生产6 d就因砂卡泵停井,检泵作业时发现尾管被泥砂堵死,砂面1 714.26 m,砂高63.24 m,砂埋至油层以上5.74 m。该井共射开油层15.2 m/8个小层,地层砂粒度中值110 μm,细粉砂含量为17.54%,根据储层这些特点,优选应用挤压充填防砂技术。挤压充填防砂技术是指将砾石、陶砾等固相颗粒先向套管外地层进行挤压充填,在井筒周围形成一定厚度的充填砂体,然后在套管内进行循环充填,形成筛套环空砾石层,达到防砂目的[8-11]。通过优选最佳砾石尺寸、优化设计携砂比、携砂液黏度、充填排量、绕丝筛管参数,同时在油层底界安装沉砂封隔器和在油层顶界安装防砂封隔器,实现充填防砂一体化,防砂施工顺利,达到防砂和增产的目的,平均日增油2 t/d,已连续生产243 d。

1 砾石尺寸及用量优选

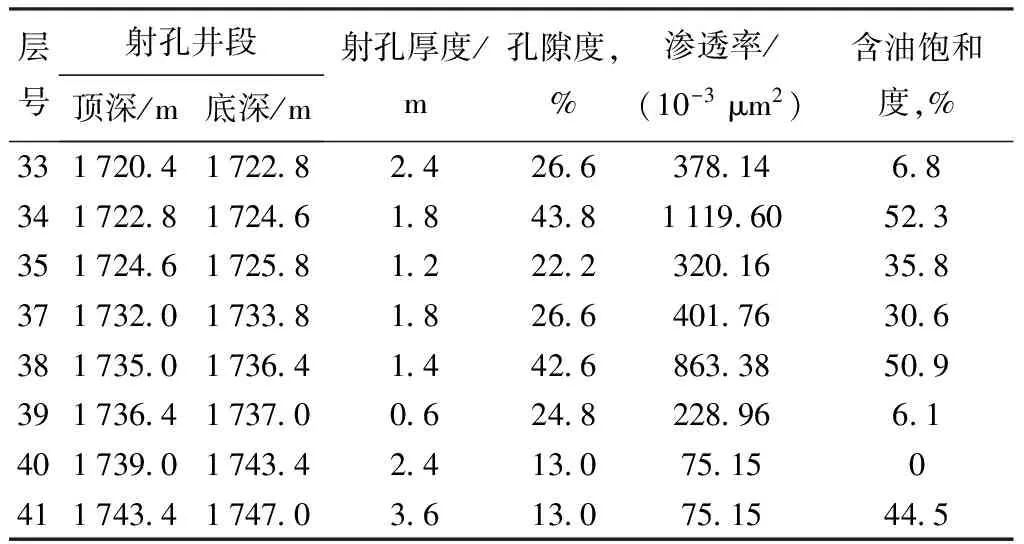

ZH41-52NX井完钻井深1 790 m,油层套管直径139.7 mm,壁厚10.54 mm,射孔直径约12 mm,孔密16孔/m,8个小层共射开油层15.2 m,渗透率(75.15~1 119.6)×10-3μm2,层间差异大(见表1)。该井地层砂粒径分析结果(见表2)和筛析曲线(如图1)显示,分选系数2.56,均匀系数10.071,标准偏差系数0.242,粒度中值110 μm,粒度组分中分别含有中砂、细砂、极细砂、粗粉砂、细粉砂和粘土,粒径大小混杂不一,地层砂分选性差。

根据筛析结果,使用目前国内砾石尺寸选择的常规方法之一的索西埃(Saucier)方法[9],选用砾石的粒度中值为地层砂粒度中值的5~6倍充填砾石,D50=(5~6)d50=(5~6)×0.11 mm=0.55~0.66 mm,综合市售砾石参数及对精密筛管冲刷影响,优选充填砾石16/30目石英砂(0.5~1.0)。砾石用量为套管内与套管外充填砾石量之和[11],用公式(1)和(2)计算出充填砾石用量7 m3。

V=Vgn+Vgw

(1)

Vgw=QLYs

(2)

式中,V为砾石总用量, m3;Vgn为套管内砾石用量, m3;Vgw为套管外砾石用量,m3;QL为油井累积产液量, m3;Ys为平均含砂率,%。

表1 ZH41-52NX井小层数据

表2 ZH41-52NX井地层砂粒径分析

图1 ZH41-52NX井地层砂筛析曲线

2 携砂液及泵注程序优化

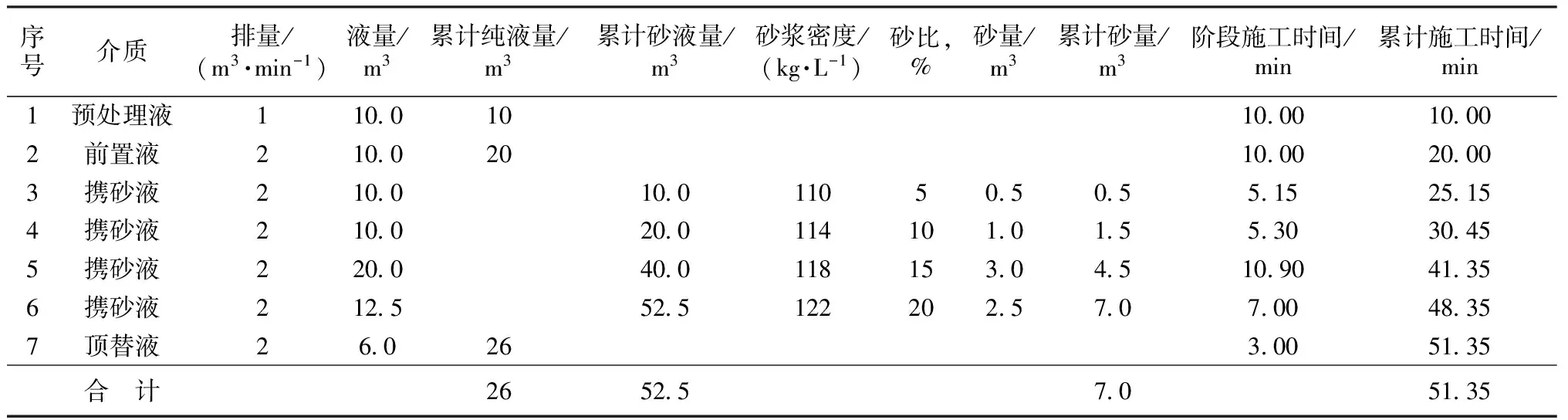

为了保证砾石顺利充填到地层中,携砂液必须有足够的砾石携带能力,携砂液黏度、携砂比、充填排量以及泵注程序的优化设计是关键[10]。根据吴宁、张琪[12]等人提出的固体颗粒在液体中沉降速度的计算方法,评价了排量、携砂比和携砂液黏度三者之间的关系,以水平射孔孔眼中砾石颗粒不发生沉积堵塞为目标,优化设计出携砂液的技术指标(表3)和施工泵注程序(表4)。

表3 携砂液的技术指标及用量

表4 施工泵注程序

3 防砂管柱参数设计

对砾石充填井,筛套环空砾石层厚度几乎不会对产量造成影响,反而会提高挡砂效果和充填的稳定性,同时绕丝筛管过滤精度要求能够阻挡最小充填砾石,且最小过滤精度不大于充填砾石尺寸的2/3[11]。根据充填砾石选用尺寸(0.5~1.0 mm),采用N80材质φ73 mm筛管加316L材质不锈钢绕丝,设计缝隙尺寸为(0.25±0.05) mm高强度充填绕丝筛管。

为避免套管环空内充填砾石层沉降造成防砂失效,对ZH41-52NX井充填防砂管柱结构进行了优化设计,分别在油层以下3~5 m安装空心沉砂封隔器,在油层以上3~5 m安装防砂封隔器,作为砾石充填沉砂底界和顶界。沉砂封隔器最小通径69.85 mm,便于沉砂,且生产过程中的细粉砂可沉降至井底口袋避免频繁的冲砂作业。充填防砂一体化管柱自下而上依次设计为沉砂封隔器+插入密封总成+充填筛管2根+反扣安全接头+充填筛管2根+反扣安全接头+充填筛管1根+反扣安全接头+φ73 mm平式油管2根+信号筛管1根+φ73 mm平式油管1根+反扣安全接头+充填滑块总成(内部插入10根φ48 mm充管10根)+顶部封隔器总成+反扣安全接头。

严格按照泵注程序进行挤压充填,挤入前置液20 m3,携砂液52 m3,携砂比5%~25%,砂量7 m3,施工过程顺利。ZH41-52NX井防砂前平均日产液6 m3,日产油1.5 t,动液面1 435 m,防砂后平均日产液12 m3,日产油3.5 t,动液面1 375 m,已连续生产243 d,累计增油800 t。

4 结论

(1)针对ZH41-52NX井中高孔、中高渗、细粉砂含量高的油藏特征,挤压充填防砂技术能满足防砂及增产的需要,且防砂效果好,有效期长。

(2)优选砾石尺寸和防砂管柱参数决定了挡砂效果和防砂后产能高低;优化设计携砂液黏度、携砂比、充填排量以及泵注程序等施工参数是挤压充填防砂技术成功实施的关键。

(3)通过兼顾挡砂效果与油井产能,评价携砂比和给定排量条件下水平射孔孔眼中是否发生砾石颗粒沉积堵塞,优化防砂管柱结构,总结了一套适合该类油藏油井挤压充填防砂工艺的优化设计方法,设计结果满足防砂要求并达到优化目的,防砂效果良好。

[1] 万仁溥,罗英俊.采油技术手册(修订本)(第七分册),防砂技术[M].北京:石油工业出版社,1991.

[2] 李璐,西尔艾力·买买提,张茹,等.防砂技术现状及砾石充填防砂施工参数的优化[J].新疆石油天然气,2012,8(S1):59-65.

[3] 欧阳勇,夏宏南,王小建.20世纪90年代以来机械防砂技术的新进展[J].探矿工程(岩土钻掘工程),2004(11):53-55.

[4] 刘北羿.压裂防砂技术进展及存在问题[J].油气地质与采收率,2008,15(4):105-107.

[5] 张静.压裂防砂技术[J].石油钻采工艺,2004,26(S1):53-57.

[6] 智勤功,谢金川,吴琼,等.疏松砂岩油藏压裂防砂一体化技术[J].石油钻采工艺,2007,29(2):57-60.

[7] 焦国盈,戚志林,李志军,等.无筛管压裂充填防砂优化设计研究[J].油气田地面工程,2010,29(3):30-31.

[8] 陈树营.沙河街组疏松砂岩油藏出砂规律与开发对策[J].小型油气藏,2006,11(1):32-36.

[9] 周建宇.高压砾石充填防砂工艺参数优化设计方法研究[J].西安石油大学学报:自然科学版,2005,20(3):25-28.

[10] 董长银,张琪,孙炜,等.砾石充填防砂工艺参数优化设计[J].中国石油大学学报:自然科学版,2006,30(5):57-61.

[11] 马代鑫.高压砾石充填防砂工艺参数优化设计[J].石油钻采工艺,2007,29(3):53-58.

[12] 吴宁,张琪,曲占庆.固体颗粒在液体中沉降速度的计算方法评述[J].石油钻采工艺,2000,22(2):51-56.

(编辑 谢 葵)

浅析断层相关褶皱

断层是岩层或岩体沿破裂面发生明显位移的构造,断层相关褶皱是与断层活动有关的皱褶,其形成机制为岩石受力后先发生断层而后发生褶皱,断层在发育过程中,由于两盘岩石相对运动而产生的平面或剖面上的剪切作用,使地层弯曲变形,从而形成断层相关褶皱。按照形成机制,断层相关褶皱可分为以下三种类型:

(1)断层转折褶皱:由于断层转折弯曲,断层上盘岩石在下伏断层转折部位发生运动时形成的褶皱;由后断坪、下盘断坡、中断坪、上盘断坡和前断坪构成,其前翼总是位于断坡的前陆一侧。通常,由于变形较弱,岩层完整性较好,容易形成良好的构造圈闭。

(2)断层传播褶皱:由于断层产状改变,逆冲断层由深部层位向浅部层位扩展时,因为应力的减弱,断裂变形被褶皱变形所取代,在其前锋断层端点处形成断层传播褶皱;由后断坪和下盘断坡组成,前翼陡立后翼缓倾,形成轴面倾斜的不对称构造,沿着褶皱下伏断坡向上发展的逆冲断层的位移逐渐衰减为零。岩层完整性不好,尤其是其核部岩层变形强烈,小断裂发育,不利于形成圈闭。

(3)断层滑脱褶皱:也称为滑脱褶皱,与断层传播褶皱相似,形成于断层端点,是发育在平行层面的滑脱面或冲断层之上的褶皱,没有断坡,只有断坪,通常为收缩背斜。其构造变形总体上由根带至前锋由强变弱直到消失。软弱层在褶皱核部加厚,而强硬层厚度不变。

摘自《油气勘探开发科技周刊》2016年11月23日

Application of squeeze packing sand control in ZH41-52NX well

Wen Yunfei

(No.5OilProductionPlantofHuabeiOilfieldCompany,PetroChina,Xinji052360,China)

Aiming at the problems of low production and sand-buried layer due to sanding production in ZH41-52NX well,it was developed the integrated squeeze packing sand control technology.Based on the result of evaluating sand size,the optimal size of gravels was selected.In order to ensure gravels without deposition and blocking in the perforation,it was carried out optimization design for sand-carrying fluid,sand-carrying ratio,filling rate and injection procedure,etc.The wrapping liner size and the string structure were designed to improve the effect of sand control and the stability of filling.After sand control treatment,the average daily increased oil production was 2 tons per day for 243 days continuous production. The optimization design method for this technology can provide a technical support for the sand-control in this kind of oil well.

squeeze-packing;gravel size;sand concentration;pumping rate;optimization design

2016-04-13;改回日期:2016-05-17。

文云飞(1985— ),工程师,主要从事油田采油工艺技术研究与应用工作。电话:18632736812,E-mail:cy5_wenyf@petrochina.com.cn。

10.16181/j.cnki.fzyqc.2016.04.017

TE358.1

A