PFC2D双轴模拟压缩微观参数的影响研究

2016-09-14张中卫

张中卫, 陈 梁

(长江大学城市建设学院,湖北荆州 434023)

PFC2D双轴模拟压缩微观参数的影响研究

张中卫, 陈梁

(长江大学城市建设学院,湖北荆州 434023)

文章讨论在已有的双轴加压分析的基础上给出了另一种PFC2D双轴模拟加压的思路,并验证了思路正确性,通过修改模拟中的各微观参数值作对比,得出各微观参数对双轴模拟加压的影响。

岩土工程;PFC2D;细观参数;双轴加压

1 材料微观参数的意义与获取方法

微观参数对最终的模拟结果有决定性的影响,并且直接定义模拟的试样的性状,所以模拟前微观参数的选取很重要。PFC2D的微观参数通常采用与实际的双轴压缩曲线对比得到。周健[1-2]等通过PFC2D模拟伺服双轴压缩试验来研究微观参数对模拟压缩的影响,得出摩擦系数、墙体移动速率、颗粒大小粒径比、颗粒接触刚度对模拟出的应力应变曲线的影响,还利用PFC2D模拟土工合成材料的拉拔试验,得出接触面的厚度对接触面中颗粒的位移和孔隙率的影响。王刚[3]等人利用PFC2D和修正的锚杆双线性本构模型对有锚和无锚节理面不同的边界条件进行了研究,得出锚固岩体破坏的特点并且用微观系数角度揭示宏观加锚岩体的锚固机理。彭博[13]等人在对矿山边坡稳定性进行分析前,假设矿山岩体均质,通过使模拟双轴试验和实际矿山试验得到的应力应变曲线一致的办法,得到了模拟矿山边坡的PFC2D模拟参数。为了利用PFC2D研究页岩破裂机理,曾青冬[7]等人使用PSO算法反演出页岩的细观参数。唐文帅[8]在对青岛沙的性质研究中,利用模拟双轴压缩与实际青岛沙的双轴压缩曲线的对比,得到了青岛沙模拟的微观参数。王刚[6]等人在研究岩石节理面剪切破坏的细观机理中,利用“试错法”反复修正微观参数知道模型的宏观反应满足要求。李新坡[5]等人将微观参数和实际试验数据对比分析,然后将得到的微观参数运用到节理边坡破坏的研究中。孙明伟[12]在基于PFC2D对采场覆盖层厚度的研究中使用的微观参数是对比现场资料获取的。本文相对于前人的研究,双轴模拟的加压方式和颗粒生成方式有所不同。对比周健PFC2D微观参数的研究,加载的方式不是设定顶板的速度为定值而是分步达到设定的最终速度,颗粒的生成不是利用空隙比e,而是利用孔隙率n,得出的微观参数的影响相对也有所不同。

2 PFC2D分析模型

2.1PFC2D模型的构建方法

建模的流程为材料参数的确定→边界条件与颗粒的生成→循环达到初始应力平衡→加载计算。

2.1.1材料参数

进行数值模拟对比试验前,需要确定作为标准的微观参数表。对模拟产生影响的材料参数有:颗粒密度、最大最小颗粒粒径比、孔隙率、最终加载速度(Vfinal)、法向刚度、切向刚度、摩擦因素、墙体刚度、初始应力状态、接触粘结强度、平行粘结强度。此次模拟影响因素没有设置接触粘结强度和平行粘结强度,标准模拟采用的参数见表1[2]。

表1 标准模拟微观参数

2.1.2边界条件与颗粒

这个阶段主要生成颗粒边界墙体和颗粒。设定试样高为20 cm,试样宽为10 cm。根据已有的研究,颗粒最大最小粒径比最好平均值为1[2],所以设定最小颗粒半径为0.4 mm,最大颗粒半径为1.6 mm。生成的颗粒数量通过下式确定:

(1)

tot_vol=heigh×width

(2)

(3)

式中:rbar指颗粒粒径平均值;poros表示孔隙率;int()为取整函数。

完成后的效果图见图1。

图1 颗粒生成效果

2.1.3达到初始应力平衡

这个阶段用于定义x、y方向边界墙体需要达到的应力状态,并使之平衡。维持边界应力恒定需要使用伺服机制,伺服的过程为:

udx=gx(wsxx-sxxreq)

(4)

udy=gy(wsyy-syyreq)

(5)

式中:gx为x方向的伺服参数;gy为y方向的伺服参数;wsxx、wsyy为墙体上x、y方向的应力;sxxreq、syyreq为用户设定的需要达到的应力值。

当sxxreq与syyreq相差达到2倍及以上时,达到平衡的时间会很长。

2.1.4加载计算

这个阶段通过设定加载板的最终速度,分步对试样加压,并记录试样的应力应变。分步加载的过程为:

(6)

式中:_chnk是循环数,每次循环自加一到设定的分级数_chunk,此时达到最终速度

(7)

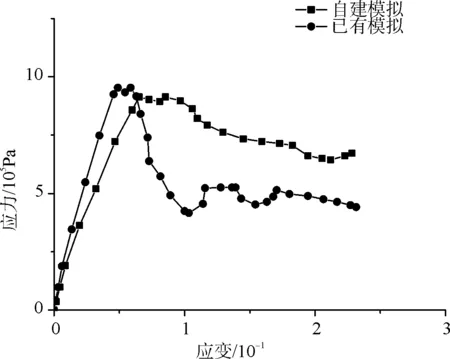

2.2模型的验证

为了验证建模的正确性,取周健在土工合成材料与土界面的细观研究中相同的细观参数做相同的双轴伺服压缩试验,将笔者模拟的应力应变曲线与自编模拟应力应变曲线进行对比(图2)。从图2中可以看出,两条曲线数值接近、趋势相同。而曲线没有重合的原因是加载的方式和微观参数控制的严格程度不同,但证明了自建模型的正确性。

图2 自建模拟与作者模拟对比

3 计算结果分析

模型确定后,进一步修改围压、颗粒接触刚度、最大最小粒径比、Vfinal(最终加载速度)、摩擦系数、孔隙率、Acceleratestep,讨论以上各参数对模拟压缩应力应变曲线的影响。

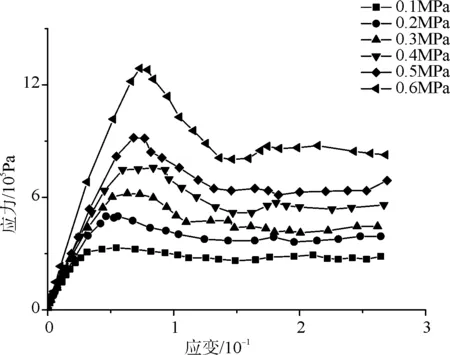

3.1围压的影响

分别将围压设为0.1 MPa,0.2 MPa,0.3 MPa,0.4 MPa,0.5 MPa,0.6 MPa,做6组数值模拟试验,将得到的应力应变曲线拟合为图3。

图3 围压的影响

从图3可以得到以下结论:

(1)随着围压增大,试样的峰值强度增大;

(2)随着围压增大,峰值强度对应的应变也增大;

(3)随着围压增大,试样的残余应力也增大;

(4)随着围压增大,达到峰值应力前的弹性模量也增大。

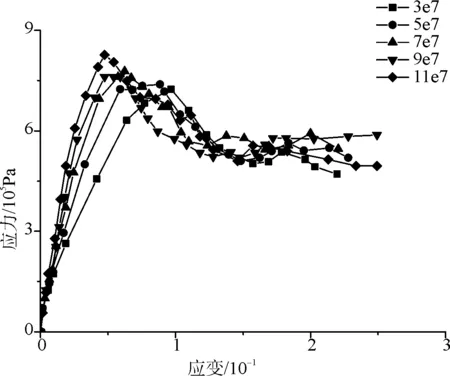

3.2颗粒间的接触刚度的影响

修改颗粒间的接触刚度分别设为:3×107Pa,5×107Pa,7×107Pa,9×107Pa,11×107Pa,做5组数值模拟试验,得到的应力应变图拟合为图4。

图4 颗粒接触刚度的影响

从图4得到以下结论:

(1)随着颗粒接触刚度的增大,试样的峰值强度增大;

(2)随着颗粒接触刚度的增大,峰值强度对应的应变变小;

(3)随着颗粒接触刚度的增大,试样残余应力有增大的趋势;

(4)随着颗粒接触刚度的增大,达到峰值前的弹性模量增大。

3.3颗粒粒径最大最小比值的影响

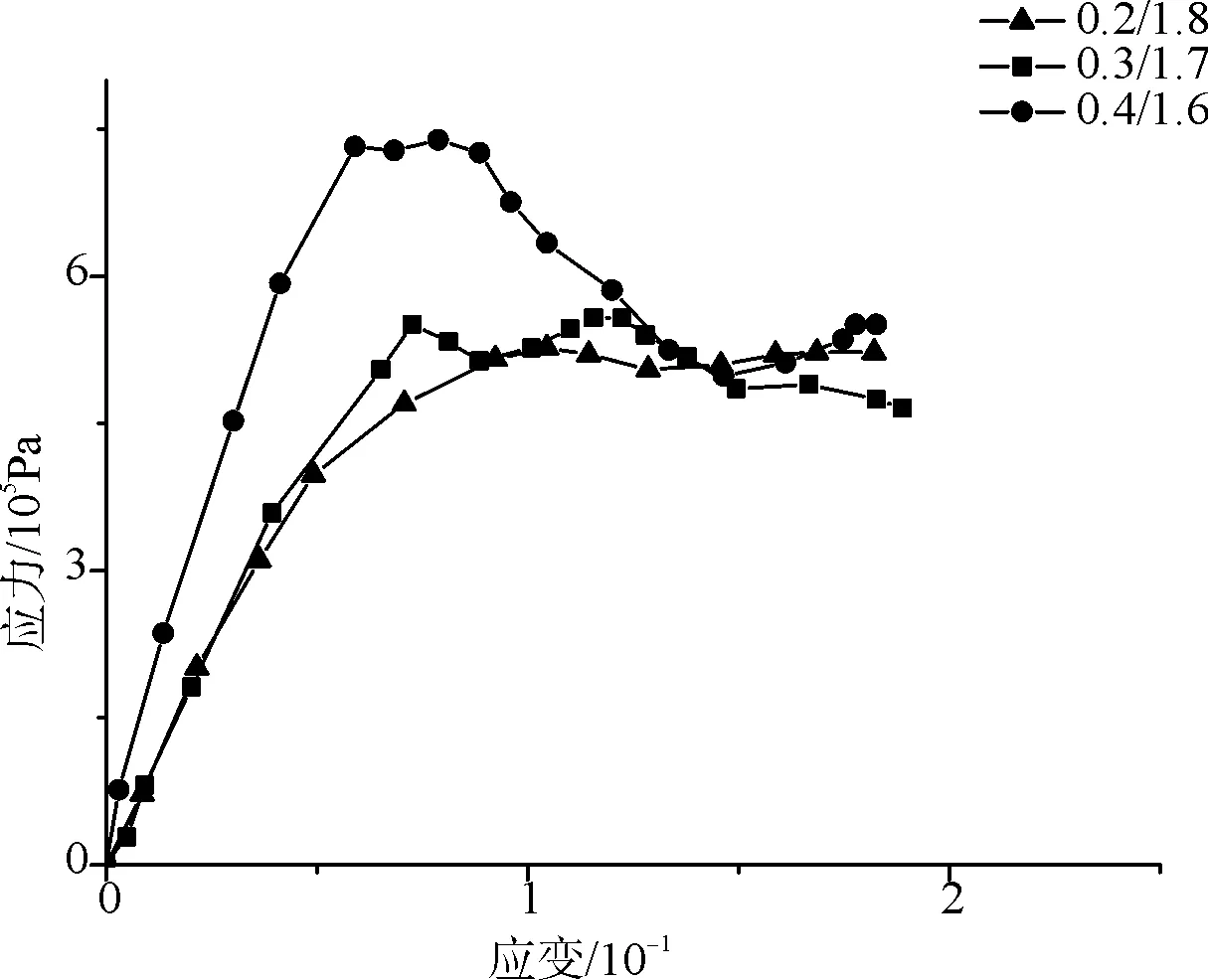

因为要将大小颗粒粒径比控制在1左右[1],所以取最大最小粒径比分别为:0.4,1.6;0.3,1.7;0.2,1.8,做3组数值模拟,得到的应力应变曲线拟合为图5。

图5 颗粒粒径比的影响

从图5得出以下结论:

(1)随着最大最小粒径比减小,峰值强度增大;

(2)随着最大最小粒径比的减小,峰值强度对应的应变有减小的趋势;

(3)随着最大最小粒径比的减小,达到峰值强度前的弹性模量增大;

(4)最大最小粒径比对试样的残余应力无明显影响。

3.4Vfinal值的影响

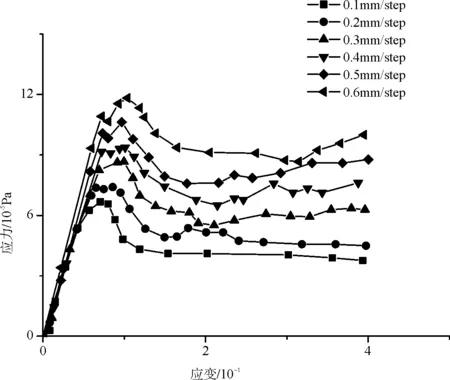

将Vfinal值分别设定为:0.1 mm/step,0.2 mm/step,0.3 mm/step,0.4 mm/step,0.5 mm/step,0.6 mm/step,做6组数值模拟,将得到的应力应变曲线拟合为图6。

图6 vfinal的影响

从图6得到以下结论:

(1)随着最终加载速度的增加,试样的峰值强度增加;

(2)随着最终加载速度的增加,峰值强度对应的应变增大;

(3)随着最终加载速度的增加,残余应力增加;

(4)随着最终加载速度的增加,达到峰值前的弹性模量增加。

3.5摩擦系数的影响

将摩擦系数u分别设置为:1、1.3、1.5、1.7、1.9、2.1,做6组数值模拟试验,将得到的应力应变图像拟合为图7。

图7 摩擦系数的影响

从图7得到以下结论:

(1)随着摩擦系数增大,试样的峰值增大;

(2)摩擦系数对到达峰值前的弹性模量无明显影响;

(3)随着摩擦系数增大,残余应力有增大的趋势;

(4)摩擦系数对峰值对应的应变无明显影响。

3.6孔隙率的影响

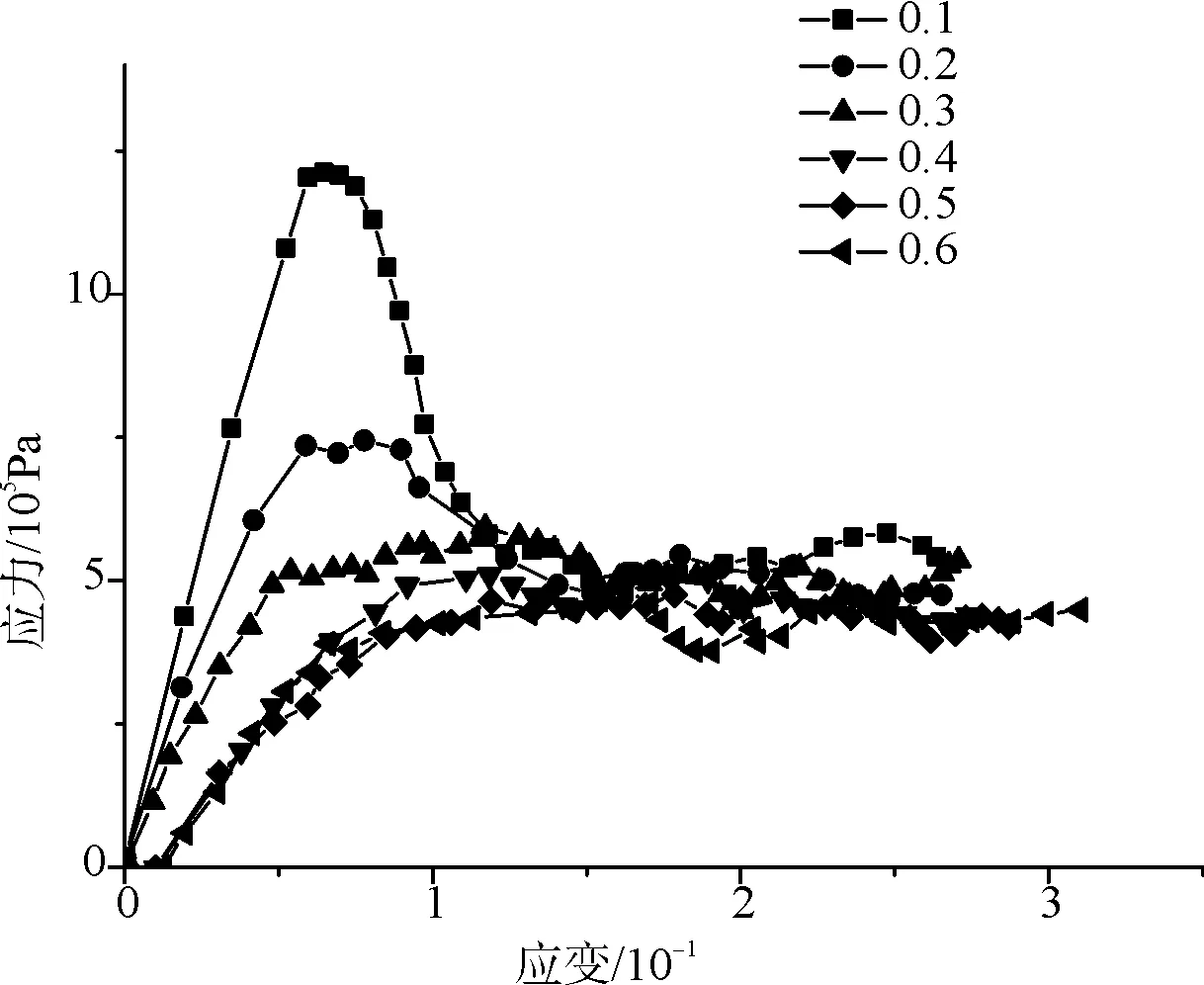

将孔隙率分别设置为:0.1、0.2、0.3、0.4、0.5、0.6,分别做6组数值模拟,将得到的应力应变曲线拟合为图8。

图8 孔隙率的影响

从图8得到以下结论:

(1)随着孔隙率的增加试样的峰值强度减小;

(2)随着孔隙率的增加,试样的残余应力有减小的趋势;

(3)孔隙率对峰值下对应的应变无明显影响;

(4)孔隙率增加,达到峰值前的弹性模量减小。

将各影响因素的影响绘制成表格得到表2。

表2 微观参数影响

需要补充说明的是,以下两个因素对模拟实验结果无本质影响,但是对应力—应变图形坐标轴范围和曲线的光滑度有影响。实验迭代步数Cyclestep是用于让颗粒进行力与位移运算的步数,数值设定越大,计算越充分,在应力应变图像上的显示为应变轴的范围扩大。加载分步数Acceleratestep是定义的达到最终加载速度的步数,步数越多的话,在代码中cycle的步数也越多,在应力应变曲线上显示为曲线更加平滑,没有剧烈的上下波动。

此外,在数值模拟的过程中发现,Vfinal的确定随意性很大,要和实际的加载对应起来需要进行大量的实际双轴加压试验,利用数据处理办法将两者联系起来。由于土体的性状千差万别,处理出来的联系只是适用于当下这种土体。

4 结束语

总结以上分析得出下列结论:

(1)围压、颗粒接触刚度、最大最小粒径比、Vfinal、摩擦系数、孔隙率影响双轴伺服压缩应力应变曲线的峰值,达到峰值前的弹性模量,残余应力,峰值时对应的应变,具体影响见表2。

(2)Acceleratestep的变化使波形的小波动更少,线型更润。

(3)Cyclestep影响应力应变曲线的应变范围,Cyclestep越大,应变范围越大。

[1]周健,廖雄华,池永,等. 土的室内平面应变试验的颗粒流模拟[J].同济大学学报, 2002, 30(9):4-7.

[2]周健,孔祥利,鞠庆海,等. 土工合成材料与土界面的细观研究[J].岩石力学与工程学报,2007,26(增1):2-4.

[3]王刚,袁康,蒋宇静,等. 基于颗粒离散元法的锚固节理剪切行为宏细观研究[J].煤炭学报, 2014, 39(12):4-5.

[4]Cundall P A.PFC2D User's Manual(version3.0)[Z].Minnesota:Itasca Consulting Group Inc.

[5]李新坡,何思明. 节理岩质边坡破坏过程的PFC2D数值模拟[J].四川大学学报: 工程科学版,2010,42(增1):1-4.

[6]王刚,张学朋,蒋宇静,等. 基于颗粒离散元法的岩石节理面剪切破坏细观机理[J].中南大学学报: 自然科学版,2015, 6(4):1-3.

[7]曾青冬,姚军. 基于颗粒流的页岩破裂机理试验研究[J].石油钻探技术, 2015, 43(1):1-3.

[8]唐文帅. 离散元细观参数对粗砂变形性质的影响[J].水利科技与经济, 2015, 21(2):1-2.

[9]孔祥臣,陈谦应,贾学明. 土石混合料振动击实试验的PFC2D模拟研究[J].重庆交通学院学报, 2005, 24(1):1-4.

[10]赵亦凡,刘文白. 粗粒土与结构接触面往返剪切试验的PFC2D数值模拟[J].上海海事大学学报, 2015, 36(1):1-3.

[11]庄德林,李兴尚,许家林. 垮落区注浆充填压实特性的PFC2D模拟试验[J].采矿与安全工程学报, 2008, 25(1):3-5.

[12]孙明伟,盛建龙,程爱萍. 基于PFC2D的采矿覆盖层厚度研究[J].矿业研究与开发,2011,31(6):1-3.

[13]彭博,陈玉明,袁利伟. 基于PFC2D马鞍山铁矿2号露天采场边坡稳定性分析[J].采矿工程,2014,35(12):1-2.

张中卫(1992~),男,在读研究生,研究方向为岩土数值模拟。

TU411.3

A

[定稿日期]2016-03-02