红烧肉加工过程中主要营养品质和食用品质的变化规律研究

2016-09-13史笑娜赵志磊张春江

史笑娜,赵志磊,黄 峰,张 良,张春江,3,*,张 泓,3,*

(1.河北大学质量技术监督学院,河北保定 071002;2.中国农业科学院农产品加工研究所农业部农产品加工综合性重点实验室,北京 100193;3.中国农业科学院农产品加工研究所主食加工技术研究院,黑龙江哈尔滨 151900)

红烧肉加工过程中主要营养品质和食用品质的变化规律研究

史笑娜1,2,赵志磊1,黄峰2,张良2,张春江2,3,*,张泓2,3,*

(1.河北大学质量技术监督学院,河北保定 071002;2.中国农业科学院农产品加工研究所农业部农产品加工综合性重点实验室,北京 100193;3.中国农业科学院农产品加工研究所主食加工技术研究院,黑龙江哈尔滨 151900)

研究红烧肉加工过程中原料肉、料酒浸泡、油炸、炖煮、红烧等加工关键节点处其主要营养品质和食用品质的变化,为较全面的了解其品质形成规律提供理论依据。对红烧肉加工过程中主要营养品质指标及颜色、质构、风味进行测定。结果表明,红烧肉加工过程中水分含量呈下降趋势;蛋白质变化规律不明显;脂肪含量先下降后上升,炖煮之后又有所下降;总糖含量在最终产品阶段显著提高。加工过程中红烧肉的瘦肉、肥肉和皮三部分颜色均发生变化,L*值显著降低(p<0.05);a*值先下降后显著上升(p<0.05);瘦肉和肥肉b*值显著增加(p<0.05),皮部分b*值在前六个加工点处变化不显著(p>0.05)成品时显著上升(p<0.05)。剪切力和质构分析表明,加工中红烧肉的弹性显著增加(p<0.05),剪切力、硬度显著降低(p<0.05);瘦肉部分的粘聚性显著上升,肥肉部分显著下降(p<0.05),皮整体变化不显著(p>0.05);瘦肉和肥肉部分的咀嚼性显著下降(p<0.05),而皮部分的咀嚼性显著上升(p<0.05)。对电子鼻传感器信号数据进行主成分分析发现,前三个加工节点除了第二和三、三和四存在差异但不显著外(p>0.05),与其他加工节点的差异性都显著(p<0.05)。第四个加工节点与第三、五、六个加工节点的差异不显著(p>0.05),而与其他三个加工节点差异显著(p<0.05),后3个加工节点处香气特征相似。

红烧肉,加工过程,品质,质构,电子鼻

红烧肉是一道著名的大众菜肴,在我国各地流传甚广,由于独特的风味,深受人们的喜爱。红烧肉做法很多,不同菜系中产品配方和做法各有不同。红烧肉加工中需要较长时间的炖煮处理,长时间的加热会引发一系列的生物学和物理化学反应,影响产品食用品质的形成。食用品质指标通常包括颜色、风味、嫩度、多汁性等[1-2]。对于红烧肉的加工工艺已有学者进行研究,张少飞等[3]通过响应面分析法确定了红烧肉的最佳烹饪工艺条件。纪有华等[4]对扬州家常红烧肉烹饪工艺及其影响因素进行了研究,得出了最佳配方和焖焅锅底温度、加水量、焖焅时间对红烧肉品质的影响。顾伟钢等[5]研究了原料、水焯后、炖煮1 h、炖煮2 h时4个关键工艺点中猪肉的基本物理化学指标、脂肪氧化和脂肪酸组成变化情况。

目前对红烧肉的研究主要集中在工艺优化方面,而对红烧肉加工过程中(尤其是料酒浸泡、油炸、不同炖煮时间、红烧等关键节点)产品品质的形成规律还缺乏系统的研究。本研究参照苏式红烧肉的做法(稍有调整),对该红烧肉加工过程中主要营养品质及颜色、质构和风味等食用品质变化规律进行了研究,探索加工关键节点对红烧肉品质的影响,阐明红烧肉加工中主要的品质形成规律,旨在为红烧肉工业化生产的品质调控和技术改进提供技术支撑。

1 材料与方法

1.1材料与仪器

猪五花肉当天购于北京幸福超市;红烧汁(李锦记)、焦糖(自制)、料酒(绍兴)、米醋(镇江)、食盐皆购于北京幸福超市。

电磁炉美的公司;质构仪TA-XT2i,Stable Micro System,英国;色差计CR-400,柯尼卡美能达(日本)公司;全自动凯氏定氮仪丹麦FOSS公司;SER148型脂肪测定仪意大利VECp公司;酶标仪340PC,美国MD公司;电子鼻德国Air sense公司;BS2SS型电子分析天平北京赛多利斯计量仪器有限公司。

1.2样品制备

产品配方:经过感官评定小组(18人)感官评价后优选确定。

加工工艺:原料→料酒浸泡→油炸→大火炖煮→小火炖煮→红烧收汁出锅

按照苏式红烧肉的制作方法并稍作调整,具体操作:

(1)初加工:猪五花肉清洗切块(3 cm×3 cm×3 cm);

(2)浸泡:加入料酒,肉块与料酒的质量比为70∶11,浸泡20 min后捞出、洗净;

(3)油炸:190 ℃下30~50 s;

(4)炖煮:取油炸后肉块700 g,加入料酒20 g、醋3.5 g、食盐2 g和水1400 g,大火(2100 W)烧开,撇去液面表层杂质,然后大火30 min[水温(99±1)℃,肉的中心温度保持(98±1)℃];改为小火(1000 W)炖煮60 min[水温(99±1)℃,肉的中心温度保持(98±1)℃];

(5)收汁:加入50 g红烧汁和焦糖30 g,开盖大火(2100 W)红烧[(水温(95±1)℃,肉的中心温度(93±1)℃],至汤汁浓稠,制作完成。每个加工节点捞出肉块冷却至室温,进行颜色和质构测定,其余样品用绞肉机绞碎混匀,放入-20 ℃冰箱备用。

1.3主要营养指标测定方法

1.3.1水分测定按照《GB 5009.3-2010 食品中水分的测定》,采取直接干燥法测定。

1.3.2蛋白质测定按照《GB 5009.05-2010 食品中蛋白质的测定》,采用自动凯氏定氮法测定。

1.3.3脂肪测定按照《GB 5009.6-2003食品中脂肪的测定》,采用索氏抽提法测定。

1.3.4总糖测定按照《GB/T9695.31-2008》进行前处理,酶标仪进行测定。

1.4主要食用品质测定

1.4.1颜色测定在红烧肉加工的各个阶段取样,并切割为肥肉、皮、瘦肉3部分分别进行测定。

实验方法:用便携式色差仪测定红烧肉表面的L*、a*和b*值,色差仪使用前经标准白板校正使其标准化,之后将镜头垂直置于肉面上,镜口紧扣肉面,每个样品测定3次并取平均值。用色差计进行了L*、a*和b*值的测定。

1.4.2质构测定在红烧肉加工的各个阶段取样,并切割为肥肉、皮、瘦肉3部分,并按肌纤维方向各自切成大小为30 mm×10 mm×5 mm小块,置于质构分析仪上检测,在质地多面剖析(TPA)模式下,使用P/25平底柱形探头,对试样进行2次压缩,测试前探头速率2.0 mm/s,测试速率1.5 mm/s,测试后速率5.0 mm/s,压缩程度40%,停留时间5 s。

表1 红烧肉加工过程中主要营养指标的变化(g/100 g)

注:表中数据为干基含量,同列中字母不同表示差异显著(p<0.05),表2、表3同。

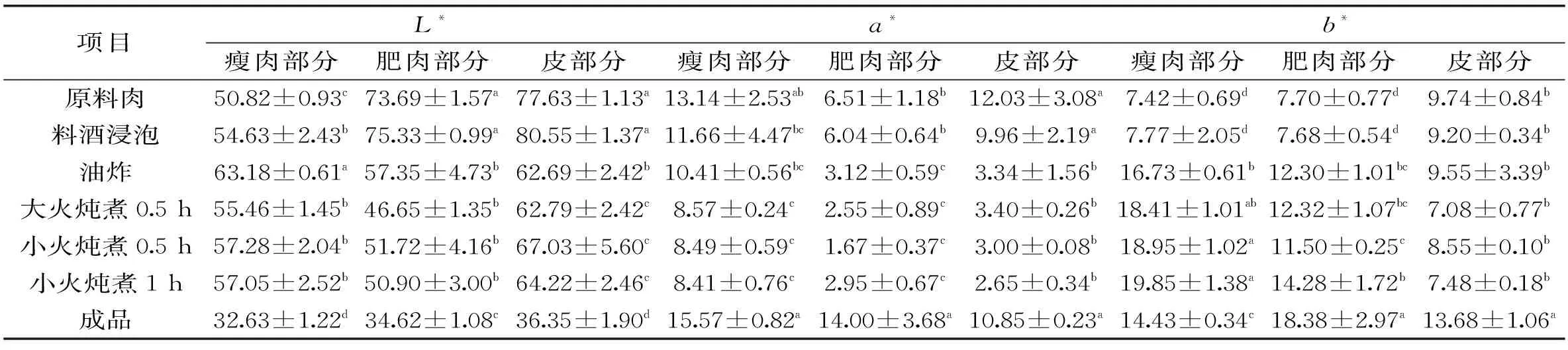

表2 加工过程中红烧肉L*、a*、b*值的变化

剪切力的测定方法:探头A/CKB;测前速度2.0 mm/s;测试速度1.0 mm/s;测后速度2.0 mm/s;形变为95%。

1.4.3电子鼻测定样品切碎、密封至进样瓶内一定时间后,其顶空气体经采样通道泵入电子鼻,电子鼻中的传感器吸附样品,电导率值发生变化,该信号被获取并存储于计算机中;采样完成后,经活性炭过滤后的洁净空气被泵入电子鼻,对传感器进行清洗并使其恢复到初始状态。电子鼻测定条件:室温下(25 ℃),清洗时间180 s,进气量600 mL/min,测定时间60 s。每个样品均准备3个平行样品,进行PCA统计分析。

1.5数据处理

每组实验重复三次,其中质构测定重复五次,采用Origin 8.0和SPSS 19.0软件进行数据分析。测定结果以平均值±标准差表示。实验数据用SPSS进行差异性分析,以p<0.05为差异显著。

2 结果与讨论

2.1红烧肉加工过程中主要营养指标的变化

由表1可以看出,水分含量由44.53%下降到37.48%。蛋白质含量没有明显的变化规律,但从原料到成品是上升的。不同加工阶段脂肪含量呈先下降后上升再下降的趋势,炖煮开始时脂肪含量达到最大约为76.76 g/100 g,可能与此时肉的水分含量下降有关。在煮制过程中显著下降(p<0.05),可能因为脂肪经过加热溶出进入汤里有关,还可能与脂肪受热容易降解成挥发性物质有关[6]。总糖含量开始变化不显著,在炖煮后总糖含量显著上升(p<0.05)。这与制作时加入红烧汁、焦糖等配料有关。

2.2红烧肉加工过程中主要食用品质变化规律的测定

2.2.1红烧肉加工过程中颜色的变化颜色是影响人们对肉制品评价的重要指标[7],人们对肉制品大都从色、香、味、嫩等几个方面来评价,其中颜色给人的第一印象最明显,颜色是消费者选择接受或者拒绝产品的基本评估标准之一。红烧肉的色泽用色差计测定,选用L*、a*、b*值进行评价,L*值为明度指数,L*=0 表示黑色,L*=100表示白色;+a*方向是红色增加,-a*方向是绿色增加;+b*方向是黄色增加;-b*方向是蓝色增加[8]。三部分颜色的变化与肉本身的颜色、后期加入红烧肉配料及肉内部成分的变化有关[9]。

由表2可以看出,料酒浸泡工艺对肥肉和皮部分的L*值的影响不显著但使瘦肉的L*值上升,油炸工艺使肥肉和皮部分的L*值下降,瘦肉的L*值上升,而在炖煮阶段三部分L*值变化均不显著,成品肉与原料肉相比三部分的L*值都显著降低。

代表红色度的a*值更具有表征肉品色泽的价值。料酒浸泡、油炸和炖煮处理都使三部分的a*值下降,且在炖煮阶段变化不显著,而成品红烧肉的a*值又显著增加。料酒浸泡清洗后肉中的血被洗干净,一定程度上会使a*值下降,油炸和炖煮处理,可能主要是温度的变化导致显示肉色红度(a*值)的高铁肌红蛋白色素等的明显变化[10-11],最终导致a*值下降。炖煮后加入了红烧汁和焦糖,红烧汁中的酱油和焦糖使成品红烧肉的a*值显著增加。

表3 红烧肉加工过程中瘦肉部分质构的变化

表4 红烧肉加工过程中肥肉部分质构的变化

表5 红烧肉加工过程中皮部分质构的变化

>料酒浸泡工艺对三部分的b*值影响不显著,油炸和炖煮处理使瘦肉和肥肉部分的b*值显著增加,但是炖煮阶段变化不显著,对皮部分影响不显著,成品红烧肉比原料肉的b*值增加。

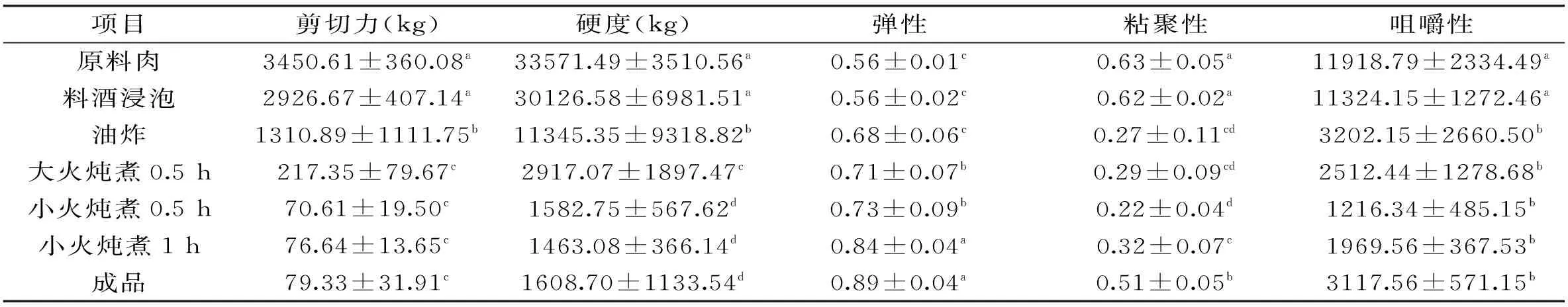

2.2.2红烧肉加工过程中质构的变化剪切力的大小可以直观反映肉的嫩度[12]。而嫩度实质上是对肌肉各种蛋白质结构特性的总体概括,它直接与肌肉蛋白质的结构及某些因素作用下蛋白质发生变性、凝聚或分解有关[13]。硬度受加热工艺影响较大,同时也与无胶原肌肉蛋白含量相关[14]。肉的弹性和粘聚性一般由肉的水分、弹性蛋白、胶原蛋白和肌纤维的本身属性及相互作用引起的[15],当肉的热处理方式、加工时间和添加配料不同时,这些物质本身结构或者状态发生了变化,同时其相互间的作用也发生了改变,因而造成弹性和粘聚性的差异[16-18]。

由表3~表5可以看出,料酒浸泡后除皮部分的剪切力显著上升外,对三部分其他质构特性影响不显著。油炸使瘦肉部分的剪切力、硬度、弹性、粘聚性都增加而咀嚼性变化不显著,使肥肉部分的剪切力、硬度、粘聚性和咀嚼性减小而弹性增加,使皮部分的剪切力、硬度和粘聚性减小而弹性和咀嚼性增加。大火炖煮半小时后与前一加工节点比,三部分剪切力都下降;瘦肉部分硬度增大、弹性无显著变化,肥肉和皮部分的硬度减小、弹性显著增加;瘦肉部分的粘聚性显著降低,肥肉部分变化不显著,皮部分显著增加;瘦肉部分咀嚼性显著下降而其他两部分变化不显著。小火炖煮半小时后与前一加工节点比,三部分剪切力、粘聚性和咀嚼性都下降;瘦肉部分硬度无显著变化、弹性增加,肥肉部分硬度显著下降、弹性无显著变化,皮部分硬度和弹性均无显著变化。小火炖煮一小时后与前一加工节点比,除了肥肉部分的弹性和粘聚性增大,其他质构特性变化不显著。经红烧收汁后的成品红烧肉,除肥肉部分的粘聚性增加,皮咀嚼性增加其他特性都变化不显著。

整体来讲,三部分的弹性都是显著增加(p<0.05),剪切力、硬度显著降低(p<0.05);瘦肉部分的粘聚性显著上升(p<0.05),肥肉部分的粘聚性下降(p<0.05),皮部分的粘聚性除大火炖煮半小时后显著上升(p<0.05),其他阶段变化不显著(p>0.05);瘦肉和肥肉部分咀嚼性显著下降(p<0.05),而皮部分的咀嚼性显著上升(p<0.05)。

2.2.3红烧肉加工过程中风味的变化目前,对食品的风味分析多采用感官评价或气相色谱-质谱联用(gas chromatography-mass spectrometry,GC-MS)的方法,但是感官评价法由人的主观性带来的误差很大,而气质联用法成本高且测试结果很难代表样品的整体气味。电子鼻是仿照生物嗅觉系统,对样品中挥发成分的整体信息进行综合分析,能反映样品中挥发成分的整体信息[19-20]。此方法既可以避免人为的主观影响,又简单、省时,在品种分类鉴别、快速检测及预测货架期上有很多研究应用[21-24]。PCA是一种多元统计分析方法,最后在PCA图上显示主要的两维,贡献率大,说明主要成分可以较好地反映原多指标的信息。一般情况下,总贡献率超过70%~85%,此方法即可使用。本实验用电子鼻的十根传感器——传感器 W2S(对醇类物质敏感)、W1W(硫化氢)、W2W(对芳香化合物和有机硫化物敏感)、W1S(甲烷)、W1C(芳香性化合物)、W3C(氨类和芳香性化合物敏感)、W5C(烷烃)、W3S(对碳氢化合物敏感)、W6S(对氢气敏感)和W5S(氮氧化物,如呋喃酮等)。

由图1可知,2个主成分的总贡献率为92.46%,大于85%,表明两个主成分已经基本代表了样品的主要信息特征。从图中也可以看出,同一样品3个平行检测的数据构成一个独立的族群,电子鼻检测具有良好的重现性。由图1进一步可以看出,红烧肉在加工过程中,原料肉与其他加工点处的样品相距较远,且差异主要体现在PC1上(贡献率62.81%)。样品3、4、5、6和7与样品1差距很大,说明油炸、炖煮和红烧处理后对红烧肉风味的形成产生很大影响,与文献[25]结果一致。样品2主要是体现在第二主成分上的差异(贡献率29.65%),这是料酒浸泡处理后引起的风味变化。样品3与样品1和样品2是相距较远且与样品4、5、6和7也是完全分开的。但是由于第二主成分的贡献率小,样品3和4存在差异但不显著。样品4、5、6和7相对来说相距较近,有的还有重叠,说明这四组的芳香气味接近。

图1 红烧肉加工过程中的主成分分析图Fig.1 PCA plot of braised pork samples from different processing注:1.原料肉,2.料酒浸泡,3.油炸,4.大火炖煮0.5 h,5.小火炖煮0.5 h,6.小火炖煮1 h,7.成品红烧肉,图2同。

通过电子鼻检测得到七个加工点处传感器的响应值,建立各类型的指纹图谱,又称雷达图,即图2。图2显示了七个加工点处的肉样对10个传感器响应信号强度的不同。整体来看,W1W、W2W和W5S三个传感器的响应值差异比较明显,说明加工过程中几个关键加工点处风味的差异性主要体现在氮氧化物、硫化氢、芳香化合物和有机硫化物类上。此外,传感器上响应值接近的,说明芳香气味有接近之处。

图2 风味雷达图Fig.2 Flavor radar chart

3 结论

红烧肉加工过程中水分含量呈下降趋势,蛋白质变化规律不明显,大火炖煮半小时后是水分含量损失最大的阶段。脂肪含量先下降后上升,炖煮之后又有所下降,红烧肉中总脂肪含量比原料肉下降7.88%。总糖含量在最终产品阶段显著提高,达到了3.15 g/100 g。

各个工艺对红烧肉品质的形成都有重要作用,其中料酒浸泡对颜色和质构的影响相对较小。油炸对质构和颜色影响较大。炖煮主要影响红烧肉质地和风味的形成。加入调料和焦糖后进行红烧显著影响了颜色,而对质构的影响不显著。利用电子鼻技术对红烧肉加工过程中七个关键加工点处挥发性风味物质的差异性进行分析。主成分分析结果表明,原料肉和料酒浸泡与其他加工节点处的样品香气特征差异显著,油炸后除了与大火炖煮半小时之间存在差异但不显著外,与其他几组都存在显著差异性。大火炖煮半小时与小火炖煮半小时以及小火炖煮一小时差异都是不显著的,而与成品红烧肉的差异显著。小火炖煮半小时、炖煮一小时及成品红烧肉之间香气特征较为相似。从雷达图上可以得出,风味差异性主要体现在氮氧化物、硫化氢、芳香化合物和有机硫化物类上。但是应用电子鼻传感器反应信号的强弱只能判别红烧肉在不同加工点处风味物质是否存在差异性,而挥发性风味物质成分的差异性还需进一步研究。

本实验只是针对家庭烹制方法中红烧肉品质变化规律的相关研究,风味形成与蛋白质、脂肪的关系,质构、颜色的变化与蛋白质关系等,这些变化的具体形成机理还有待进一步研究。

[1]Koohmaraie M,G H Geesink. Contribution of postmortem muscle biochemistry to the delivery of consistent meat quality with particular focus on the calpain system[J]. Meat Science,2006,74(1):34-43.

[2]Oury M P,Picard B,Briand M,et al. Interrelationships between meat quality traits,texture measurements and physicochemical characteristics of M. rectus abdominis from Charolais heifers[J]. Meat Science,2009,83(2):293-301.

[3]张少飞. 响应面法优化红烧肉烹饪工艺研究[J]. 食品工业,2013,34(7):4-7.

[4]纪有华,路新国.红烧肉烹饪工艺及其影响因素研究[J].扬州大学烹饪学报,2010,27(2):31-36.

[5]顾伟钢,张进杰,姚燕佳,等.红烧肉制作过程中脂肪氧化和脂肪酸组成的变化[J].食品科学,2011,32(17):76-80.

[6]黄业传,李洪军,秦刚,等.不同加工方式与时间对猪肉脂肪含量和脂肪酸组成的影响[J].食工业科技,2012,33(1):159-163.

[7]师萱,陈娅,符宜谊,等.色差计在食品品质检测中的应用[J].食品工业科技,2009,30(5):373-375.

[8]Al-Shuibi A M,B M Al-Abdullah. Substitution of nitrite by sorbate and the effect on properties of mortadella[J]. Meat Science,2002,62(4):473-478.

[9]. Mancini R A,M C Hunt. Current research in meat color[J]. Meat Science,2005,71(1):100-121.

[10]黄甜,严成,黄业传,等.高压结合热处理对猪肉色泽的影响[J].食品工业科技,2015,36(2):85-89.

[11]王永辉,马俪珍. 肌肉颜色变化的机理及其控制方法初探[J].肉类工业,2006,(4):18-21.

[12]孟祥忍,王恒鹏,杨章平.不同熟制度牛肉的品质变化研究[J].食品工业科技,2015,10(36):101-104.

[13]董庆利,罗欣.肉制品的质构测定及国内外研究现状[J].食品工业科技,2004,(7):134-135.

[14]Válková V,Saláková A,Buchtová H,et al. Chemical,instrumental and sensory characteristics of cooked pork ham[J]. Meat Science,2007,77(4):608-615.

[15]Farouk M M,Wieliczko K,Lim R,et al. Cooked sausage batter cohesiveness as affected by sarcoplasmic proteins[J]. Meat Science,2002,61(1):85-90.

[16]罗章,马美湖,孙术国,等.不同加热处理对牦牛肉风味组成和质构特性的影响[J].食品科学,2012,33(15):148-154.

[17]谢碧秀,孙智达,何会,等. 粉蒸肉质构特性的研究[J].食品科学,2009,30(5):82-85.

[18]马慧慧,申永奇,李雪冬,等.烹煮时间对鲫鱼质构的影响[J].河北渔业,2014,(12):4-5.

[19]田晓静,王俊. 电子鼻技术在肉与肉制品检测中的应用进展[J].肉类研究,2012,26(6):42-45.

[20]谢安国,王金水,渠琛玲,等.电子鼻在食品风味分析中的应用研究进展[J].农产品加工,2011,(1):71-73.

[21]Trirongjitmoah Suchin,Juengmunkong Zongporn,Srikulnath Kornsorn,et al. Classification of garlic cultivars using an electronic nose[J]. Computers and Electronics in Agriculture,2015,113:148-153.

[22]Wei Zhen-bo,Wang Jun,Zhang Wei-lin. Detecting internal quality of peanuts during storage using electronic nose responses combined with physicochemical methods[J]. Food Chemistry,2015,177:89-96.

[23]Yang C J,Ding W,Ma L J,et al. Discrimination and characterization of different intensities of goaty flavor in goat milk by means of an electronic nose[J]. Journal of Dairy Science,2015,98(1):55-67.

[24]Gómez Antihus Hernández,Wang Jun,Hu Guixian,et al. Monitoring storage shelf life of tomato using electronic nose technique[J]. Journal of Food Engineering,2008,85(4):625-631.

[25]纪有华,王荣兰.红烧肉风味形成途径探讨[J].扬州大学烹饪学报,2006,23(2):19-23.

Changes of the main nutritional quality and eating quality in the process of braised pork

SHI Xiao-na1,2,ZHAO Zhi-lei1,HUANG Feng2,ZHANG Liang2,ZHANG Chun-jiang2,3,*,ZHANG Hong2,3,*

(1.College of Quality and Technology Supervision,Hebei University,Baoding 071002,China;2.Institute of Food Science and Technology,Chinese Academy of Agricultural Sciences/Comprehensive Key Laboratory of Agro-products Processing,Ministry of Agriculture,Beijing 100193,China;3.Institute of Staple Food Processing Technology,Chinese Academy of Agricultural Sciences,Harbin 151900,China)

The changes of nutritional quality and eating quality of braised pork at the key processing stages,including raw material treatment,cooking wine soaking,frying,stewing,braising,were investigated in order to understand the quality formation of braised pork during processing. The main nutritional quality index,color,texture,and flavor were detected in braised pork during processing by physico-chemical analysis and instrumental analysis. The result showed that the water content in braised pork was decreased,and the protein content had no significant change during the whole processing. The fat content was decreased first then increased and then decreased at the stewing stage. The content of total sugar was increased significantly in the final product. The color of lean meat,fat and skin of braised pork was changed,andL*value in the three parts were significantly decreased(p<0.05),a*value in three parts was decreased firstly and increased significantly finally(p<0.05). Theb*value of lean meat and the fat part was increased significantly(p<0.05),while theb*value of the skin part had no significant difference(p>0.05)in the frond processing points while in the product it was significantly increased(p<0.05). The results of shear stress and texture analysis showed that the elasticity of lean meat,fat and skin was increased significantly(p<0.05),while the shear force,hardness were decreased significantly(p<0.05). The cohesiveness of lean meat was increased significantly(p<0.05),and increased in the skin part but not significantly(p>0.05),and decreased in the fat part. The chewiness of fat part and skin part was significantly decreased(p<0.05),while increased significantly(p<0.05)in the lean meat.Principal component analysis based on data obtained from the electronic nose showed that expect the second and three,three and four points were different but not significant(p>0.05),the first three points were significantly different(p<0.05)with the other processing points. The difference between the fourth processing points with the third,the five and the six processing points was not significantly(p>0.05),while the other three processing points was significant(p<0.05),the characteristics of the last 3 processes were similar.

braised pork;processing;nutritional quality;color;texture;electronic nose

2015-10-30

史笑娜(1989-),女,硕士研究生,研究方向:仪器仪表工程,E-mail:15176306116@163.com。

张春江(1976-),男,博士,高级工程师,研究方向:传统食品加工与装备,E-mail:chjiang1976@126.com。

张泓(1958-),男,博士,研究员,研究方向:传统食品加工与装备,E-mail:zhanghong03@caas.cn。

“十二五”国家科技支撑计划(2014BAD04B08);国家农业科技创新工程联合资助。

TS251.1

A

1002-0306(2016)13-0086-06

10.13386/j.issn1002-0306.2016.13.009