基于WALLFILM模型的挥发雾化式燃烧器雾化系统的研究与改进

2016-09-13徐文冯伟东李国莹吉林工商学院生物工程学院吉林长春威贝车辆技术有限公司

徐文冯伟东李国莹、吉林工商学院生物工程学院 、吉林长春威贝车辆技术有限公司

基于WALLFILM模型的挥发雾化式燃烧器雾化系统的研究与改进

徐文1冯伟东1李国莹2

1、吉林工商学院生物工程学院2、吉林长春威贝车辆技术有限公司

对于挥发雾化式燃烧器,蒸发雾化是燃烧的关键环节,直接影响燃烧产物的成分和燃烧器的功率。本文应用WALLFILM模型原理设计并改进了燃烧器雾化系统,利用CFD软件仿真并分析了雾化区域断面上的静压强分布,并用试验验证了改进结构的蒸发率,由试验结论可以得出,旋流动量矩所形成的涡流中心的低压效应可以明显地改善燃油蒸发量,在旋流进气的方式下,本结构较好地实现了挥发雾化。

燃油加热器;挥发雾化;蒸发模型;数值仿真

1 引言

挥发雾化燃烧方式是一种非常先进的燃烧技术,由于体积小,效率高,噪音低,燃烧清洁,在小型汽车燃油加热器中有着非常广泛的应用价值。挥发雾化结构上一般有圆平面金属挥发毡和环形金属挥发毡两种方式,燃油经过输油管在一定压力下喷入油毡附近,燃油在油毡上由于毛细作用进入扩散侵润状态,并在空气动力和外部较高的温度作用下,挥发成油的蒸汽,为进一步扩散燃烧做雾化准备。挥发雾化式燃烧理想状态是彻底将燃烧分成蒸发雾化过程、预燃烧和湍流燃烧三个过程。

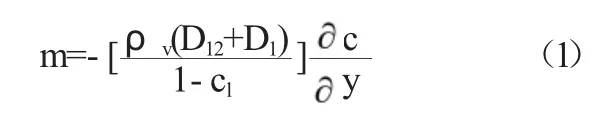

其中:c/y为浓度梯度;cl为蒸汽浓度;D12为燃油扩散系数,计算结果单位是kg/sm2(kg表示质量;s表示时间;m2表示面积),表示单位时间、单位面积内的蒸发量,或者称之为蒸发率。

对于温度,它是通过影响燃油和空气交界面蒸汽浓度cl和燃油扩散系数D12对蒸发率起到影响作用的。而cl是由式(2)所决定的。

图1 挥发雾化燃烧技术原理

式中Mv和Mg为空气和燃油蒸汽的摩尔质量;psat是燃油蒸汽的饱和压力。

燃油扩散系数D12所描述的是液体1和2之间的扩散能力,通过式(3)计算得出。

虽然实际工程应用中,在点燃过程中将会发生液体的液面燃烧甚至液滴燃烧的情况,但这个过程时间要求短暂,在汽车燃油加热器进入稳定燃烧的工况后,不允许这种燃烧模式的发生。

2 蒸发的数学模型

燃油蒸发率是影响燃油雾化能力的重要因素,我们采用WALLFILM蒸发模型来进行分析。

2.1WALLFILM蒸发模型

利用FICK定律WALLFILM蒸发模型[5]可以描述为:

式中T为环境温度,ΣV是空气和燃油蒸汽的扩散体积。

2.2燃烧器的结构图

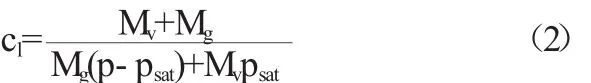

由公式(1)可知影响蒸发率的因素有浓度梯度、温度、燃油的扩散系数和气流压力等,其中浓度梯度c/y对蒸发率的影响作用最大。因此根据这些因素,设计了边缘带有四个相互垂直的斜向矩形豁口的、后面进油、内部油毡的平盘法兰结构,作为加热器的燃油雾化蒸发器。

图2 燃烧器雾化装置的结构简图

用不锈钢丝网作为油毡的目的之一是增大燃油的蒸发面积,提高雾化速度并加强在油层表面形成气流的组织,因此在油毡上方的四周,均布有直径2mm的圆孔11个,简称雾化孔,目的是进入少许气流,稀释油毡附近的油蒸汽,提高蒸发速率。

为进一步提高蒸发率,作为改进的设计,在油毡上方8mm的处设计四个宽度为1mm、长度为5mm的矩形斜向豁口这四个矩形斜口90°分布,会产生截面为矩形的进气射流,并形成一定厚度的冷气射流。

为此,我们设计了两种进油法兰的进气结构来分析,一种是没有豁口1#结构一种是有豁口2#结构,来观察气流压力对雾化的影响。

3 数值仿真

空气在燃烧器内的流动分析采用湍流k-epsilon模型来分析,其模型方程包括连续方程,动量方程,湍流能量方程和耗散方程。

3.1边界条件

用流体CFD软件对Pro/E格式结构进行试验前的有限元仿真分析,设定边界条件为:采用湍流k-epsilon模型,湍流层流粘性比取100,湍流度取0.04,湍流系数 ce1=1.44,系数 ce2=1.92,系数cmu=0.09,空气进气流量2.46L/s,出口压力2kPa。迭代步数为600,瞬时收敛曲线斜率为0.001,时均收敛曲线斜率0.03。

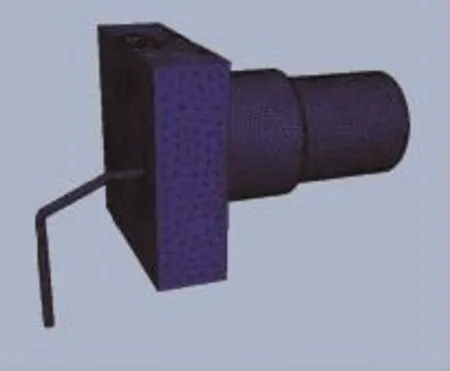

3.2几何建模

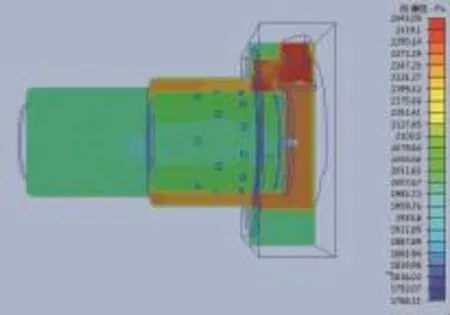

燃烧器用Pro/E进行几何建模,划分网格单元数1213091个,几何模型如图3所示。

图3 燃烧器的有限元网格模型

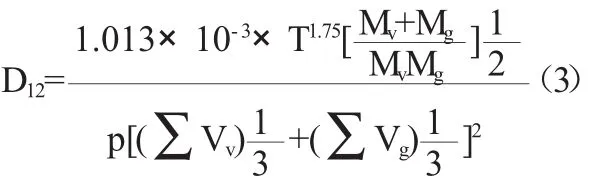

3.3断面仿真结果

图4 1#进油法兰油毡x=10mm处横截面速度矢量和压强分布

图5 2#进油法兰油毡x=10mm处横截面速度矢量和压强分布

图6 1#结构进油法兰油毡x=3mm处横截面静压强的分布

图7 1#燃烧室沿y轴纵向中心平面处的静压强分布图

图8 2#结构进油法兰油毡x=3mm处横截面静压强的分布

图9 2#燃烧室沿y轴纵向中心平面处的静压强分布图

3.4流场分析结论

有图4-图9得出,相对于1#无豁口的法兰,2#有豁口的法兰在整个雾化室的横向和纵向两个方向,由于旋流中心产生相对的负压,使油毡附近的静压强变得更小,可以认为在油毡的x方向上、在回流区边界区域内存在更宽阔的低压区域。

4 试验

由WALLFILM模型推断,这种结构对单位面积的蒸发量增大会具有积极的作用。为此用如下试验来观察设计方案对最大蒸发能力的影响。

4.1试验方案

试验方案采用在环境温度25℃、1个标准大气压情况下,采用MCU控制单元自动调节供油频率和供气电机的转速,使空燃当量比保持在14.7的比例情况下,通过对比使用不同豁口结构设计的平面进油法兰雾化器,使用97#车用燃油在燃烧器内真实燃烧,用流量计和SUMMIT-714烟气分析仪来监视汽油进油量和含氧浓度,试验原理如图10所示。

图10 试验方案原理框图

4.2试验条件

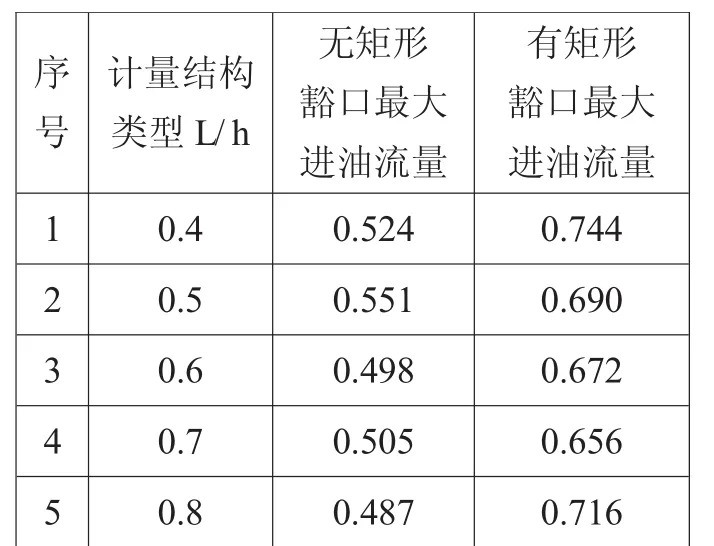

我们把最大供油速度设为5个档,分别是 0.4L/h、0.5 L/h、0.6 L/h、0.7 L/h和0.8 L/h作为区分点,在每个点的供油工况下燃烧器稳定燃烧10min后开始测量燃气成分,分析烟气分析仪的氧气含量和燃烧效率,试验中氧气含量不得超过5%,燃烧效率不得低于90%。

4.3试验结果

表1 最大进油流量实测数据

4.4试验结果分析

有矩形豁口结构最佳当量比从0.4~0.7都能满足燃烧的测试要求,燃烧效率保持在95%以上,氧气浓度一直控制在4%以下,燃烧稳定充分,无黑烟现象,氧气浓度达到了8%以上,排烟伴有汽油味。

无矩形豁口的结构在最佳当量比超过0.55以后烟气分析仪的燃烧效率降低到85%以下,氧气浓度开始增大到10%以上,并伴有汽油味。

试验表明,在没有矩形豁口的进油法兰结构里,蒸发量满足最佳当量比的最大值为0.5左右,在有矩形豁口的进油法兰结构里,蒸发量满足最佳当量比的最大值为0.65以上,增大了25%以上。

根据FICK定律可知:

(1) c/y浓度梯度对蒸发量的影响是正比例的,由于4个豁口动量矩使进气旋流的负压区域扩展得非常大,进而使油毡附近的浓度梯度明显增大,从而显著地增加了蒸发能力。

5 结论

本文中燃烧室结构的改进,4个豁口形成的具有一定动量的冷气射流不是射在油毡上,而是在雾化室接近油毡一侧,形成一个组合的双向动量漩涡,悬浮在雾化筒空间,它具有以下3个特征:

①带动二次空气掺混更加充分,有利于燃烧充分;

②形成负压中心,吸引火焰回流,稳定火焰燃烧;

③可以强烈地吸引油气,使油毡侧表面的油层在负压区形成较大的浓度梯度,有效地增加了蒸发量,雾化能力大幅提高,进一步增大了燃烧器的功率密度。

[1]龙天渝,蔡增基.流体力学[M].第一版.北京:中国建筑工业出版社,2004.

[2]宁榥,高歌.燃烧室空气动力学[M].北京:科学出版社,1997.

[3]黄勇,主编.燃烧与燃烧学[M].北京:北京航空航天大学出版社,2009.

[4]李国莹等.平盖平缩口外螺旋进气的挥发雾化式驻车加热器用燃烧器.中华人民共和国国家知识产权局. ZL20122187427.3.

[5]Yar.,W.M.,Lin,T.F.“Combined heat and mass transfer in natural convection between vertical parallel plates withfilmevaporation”,Int.J.HeatMass Transfer,Vol.33,No.3,pp.529-541,1990

[6]徐通模,惠世恩.燃烧学[M].北京机械工业出版社,2012.

徐文,1967年出生,吉林长春人,博士,教授,研究方向:机械设计制造及自动化。