陶瓷切槽-推磨复合加工技术的轴向力测量与机理分析

2016-09-13田欣利杨绪啟杨理钧

田欣利, 雷 蕾, 王 龙, 杨绪啟, 杨理钧

(装甲兵工程学院装备再制造技术国防科技重点实验室, 北京 100072)

陶瓷切槽-推磨复合加工技术的轴向力测量与机理分析

田欣利, 雷蕾, 王龙, 杨绪啟, 杨理钧

(装甲兵工程学院装备再制造技术国防科技重点实验室, 北京 100072)

通过与切槽-推挤复合加工技术进行对比,对切槽-推磨复合加工技术开展了试验研究。通过测试不同凸缘厚度、凹槽深度、进给速度、砂轮转速及工件转速下的轴向力,得到了轴向力的变化规律。利用扫描电子显微镜(Sca-nning Electron Microscopy,SEM)观察了氮化硅陶瓷试件切槽表面的微裂纹形貌。对2种技术的已加工表面形貌进行了对比观察,结果表明:切槽-推磨复合加工机理以外力促使凸缘脆性断裂为主,同时伴随砂轮磨削残余材料,且该方法要优于切槽-推挤复合加工技术。

工程陶瓷; 裂纹扩展; 轴向力

在氮化硅陶瓷加工过程中,传统磨削技术应用较多且理论成熟,但仍然存在成本高、效率低等问题[1-2]。王望龙等[3]提出的切割-推挤式加工技术采用砂轮切槽,硬质合金刀具对切槽后产生的凸缘进行推挤,最后进行表面磨光。该方法材料去除率较高,对加工所需外界能量输入要求较低,工具损耗较小。在上述研究基础上,以推磨加工代替推挤和表面磨光2个步骤,形成了陶瓷切槽-推磨复合加工技术。

笔者通过对比切槽-推挤复合加工技术,对陶瓷切槽-推磨复合加工技术开展了系统研究。对2种加工方法的轴向力进行对比测量,对切槽后工件表面的微裂纹特征进行显微观察,对2种加工技术的加工后工件表面形貌进行对比。

1 实验部分

1.1实验原理和设备

采用BV-75立式加工中心作为测力实验平台。将氮化硅陶瓷试件装夹在和调速电机输出轴固定的三爪卡盘上;调速电机通过定制的辅助固定支架和测力仪连接。机床主轴可无级调速,有效转速可达到10 000 r/min以上。

采用KISTLER公司的9272型测力仪实时测量轴向力信号。测量范围设定为0~1 000 N,采样频率设定为10 kHz。轴向力测量系统如图1所示。应用Quanta 200型扫描电子显微镜(Scanning Electron Microscopy,SEM)观察氧化硅陶瓷试件切槽表面的微裂纹形貌。

图1 轴向力测量系统

1.2正交试验设计

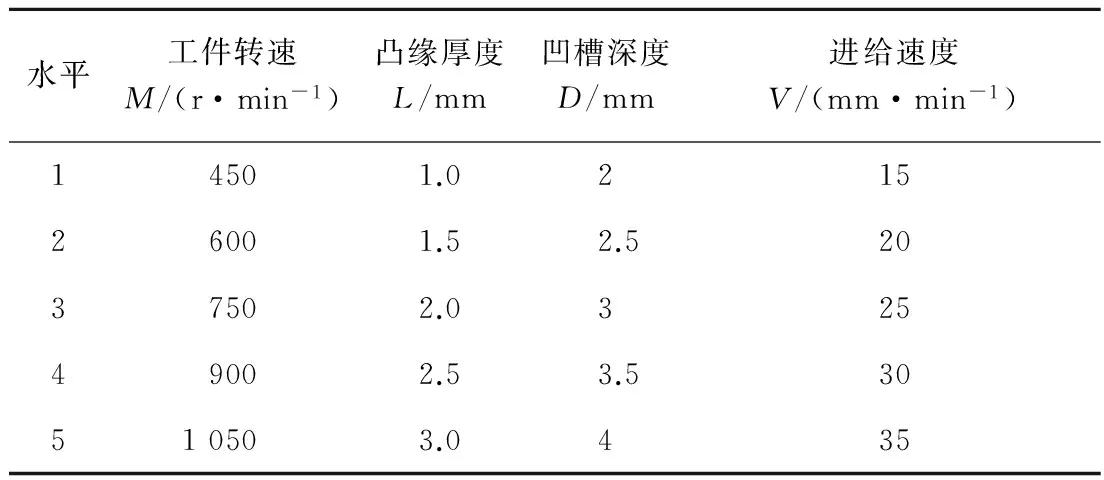

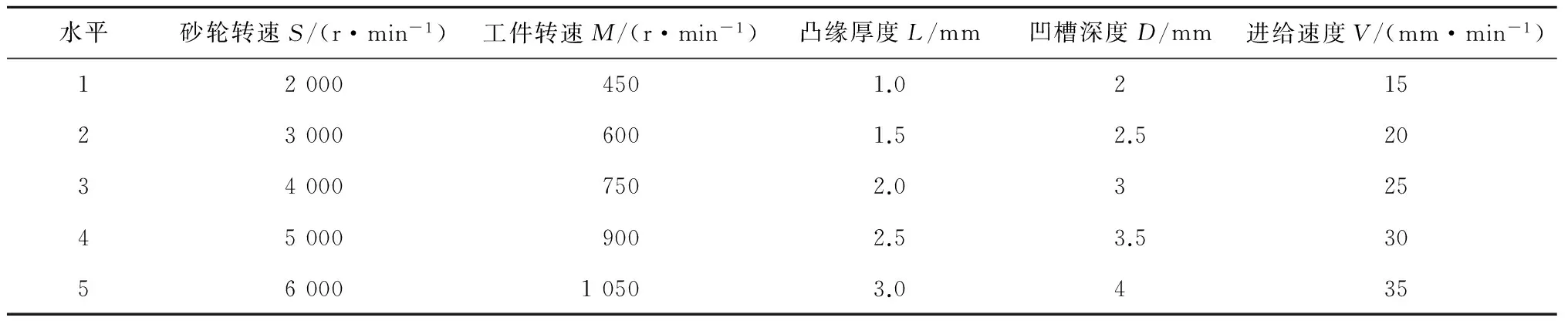

在轴向推挤过程中,设计了L25(54)正交试验表,推挤实验过程正交试验的因素水平表如表1所示。在轴向推磨过程中,为了更好地与推挤加工结果进行对比,设计了L25(55)正交试验表,推磨实验过程正交试验的因素水平表如表2所示。

表1 推挤实验过程正交试验的因素水平表

2 结果与分析

2.1正交试验结果

由于是断续加工,每加工一个凸缘时,将测得的最大波峰值视为该组试验取值。

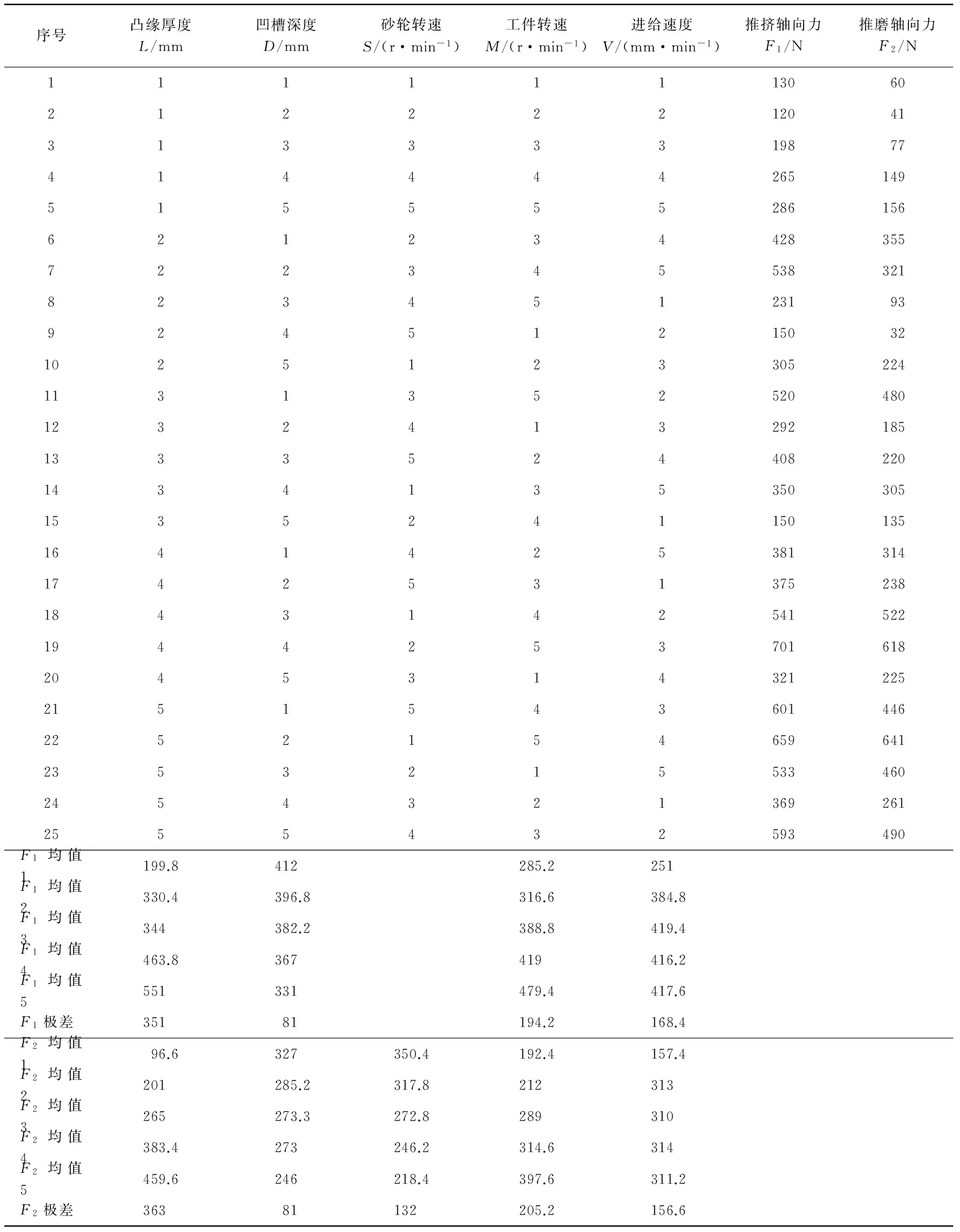

为减小误差,在轴向推挤、推磨实验过程中测得每3次试验的平均值,分别记为F1、F2。直观分析表如表3所示。

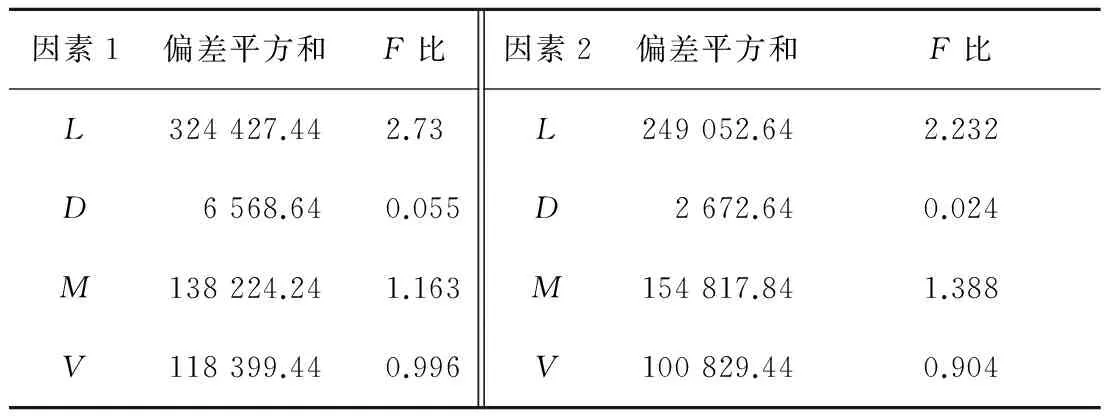

表4为方差分析表,其中:因素1代表推挤轴向力的数据分析结果;因素2代表推磨轴向力的数据分析结果。通过对2类实验方差比F进行分析可知:轴向推挤实验中凸缘厚度L、工件转速M、进给速度V和凹槽深度D的影响依次减弱;轴向推磨实验中凸缘厚度L、工件转速M、进给速度V、砂轮转速S和凹槽深度D的影响依次减弱。

表2 推磨实验过程正交试验的因素水平表

表3 直观分析表

表4 方差分析表

2.2正交试验结果分析

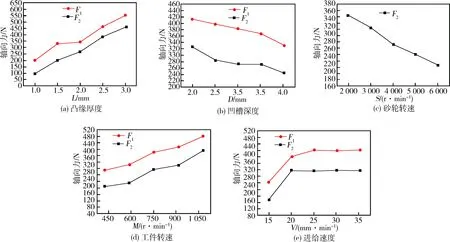

图2为各参数组推挤和推磨加工测量值的比较。从图2(a)可知:2类加工的轴向力均随凸缘厚度的增加而增大。其原因为:当凸缘厚度较小时,启裂区占凸缘截面的比例较大[4],启裂能较小,随着凸缘厚度的增加,凸缘强度变大,抵抗砂轮冲击的能力相应变强。

由图2(b)可知:2类加工的轴向力均随槽深的增加而减小,然而变化幅度较小。其原因为:随着槽深的增加,凸缘表面所含预制裂纹的数量增多,缺陷对强度的影响相应增大,更易发生裂纹扩展[5];由于砂轮在加工过程中始终靠近凹槽根部,因而力臂作用不明显。

由图2(c)可知:推磨轴向力随着砂轮转速的增加而减小。这是由于推磨加工是在无冷却液作用条件下进行的,随着砂轮转速的增大,工件和砂轮接触区温度升高,在磨削热的作用下,磨削表面的陶瓷材料开始变软甚至局部熔化,此时只需很小的作用力就可产生很大的应力[6]。

从图2(d)可知:推挤轴向力和推磨轴向力均随工件转速的增加而增大。其原因为:随着工件转速的增大,单位时间内的材料去除量增加,轴向力也随之增大[7]。

由图2(e)可知:2类加工的轴向力均随进给速度的增加先快速增大,而后基本不变。其原因为:进给速度的增大促进了凸缘裂纹扩展,但当进给速度增大到临界值时,凸缘裂纹来不及扩展就已断开,故轴向力基本保持不变[8]。

图2 各参数组推挤和推磨加工测量值的比较

由上述对比可知:在同等参数条件下,推磨轴向力要小于推挤轴向力。其原因为:在推磨加工时,一方面,磨粒磨削陶瓷材料不断在工件表面制造出新的裂纹;另一方面,工件和砂轮接触区温度升高,在磨削热的作用下,磨削表面的氮化硅陶瓷材料开始变软甚至局部熔化,此时只需很小的作用力就可产生很大的应力。

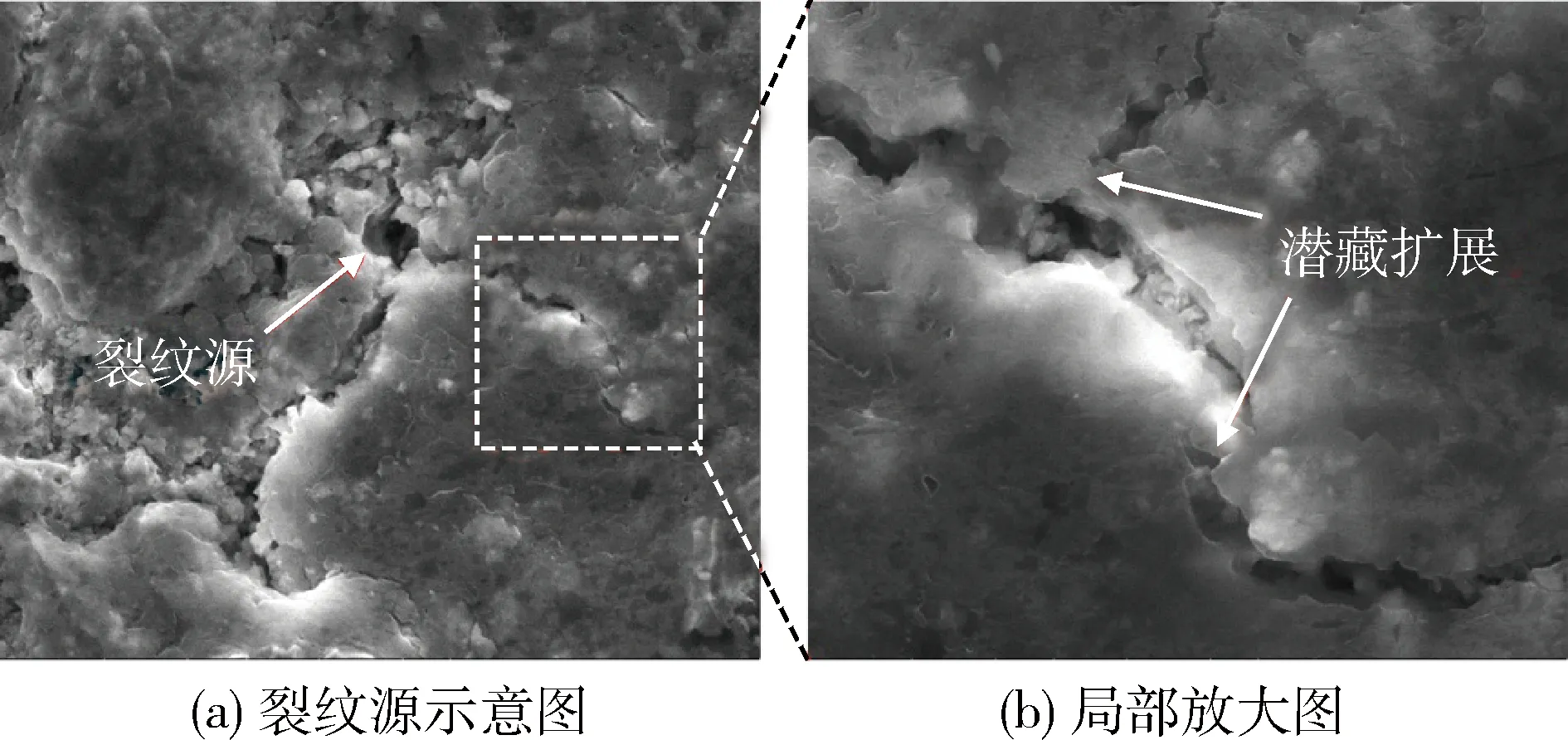

3 裂纹源形貌

图3为磨削后的表面形貌观察。由于氮化硅陶瓷存在杂质和气孔等固有缺陷,在拉应力作用下,这些固有缺陷继续扩张形成裂纹源(如图3(a)所示),并以此为中心向四周发散形成裂纹。其裂纹的主要形式有:1)表面尺寸较小、向次表面延伸的径向裂纹;2)尺寸较大、沿晶粒扩展的晶界间隙裂纹。表面的晶界间隙裂纹在扩展的过程中会出现潜藏扩展的现象[9](如图3(b)所示),即裂纹扩展过程中突然中断,接着在后方又有裂纹继续出现。这种现象并不是形成了新裂纹,而是原裂纹在表面传递时遇到细小颗粒的强化区,转而从强化作用较弱的表面下方绕过后,重新回到原表面上继续扩展[10]。

图3 磨削后的表面形貌观察

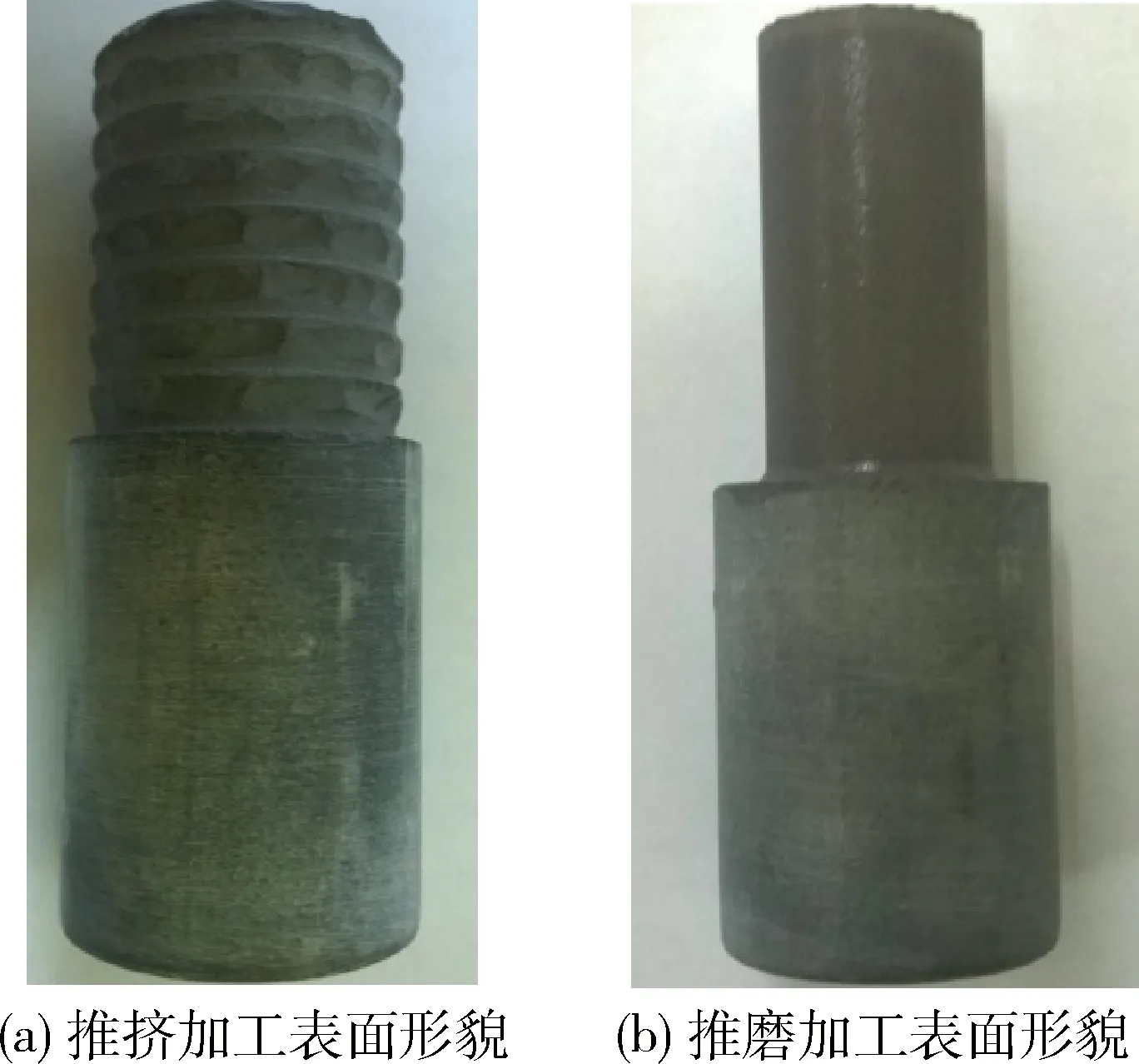

4 表面加工质量

图4为已加工表面形貌对比。由图4(a)可知:推挤加工表面形貌非常粗糙,凸缘加工破碎后表面残留的沟坑凸起分布不均匀,无法直接应用,需二次磨削加工。由图4(b)可知:推磨加工表面形貌较光整,通过对其进行表面粗糙度测量,得到其变化范围为0.6~1.3,达到了普通磨削的水平。

图4 已加工表面形貌对比

5 结论

1)氮化硅陶瓷内部的杂质和气孔等在切槽加工中产生裂纹源,以裂纹源为中心向四周扩展形成径向裂纹和晶界间隙裂纹等共同构成了陶瓷凸缘的预制缺陷,这些预制缺陷将在小砂轮推磨的外力作用下快速扩展实现材料去除。

2)推挤加工参数中凸缘厚度、工件转速、进给速度和凹槽深度对轴向力的影响依次减弱;推磨加工参数中凸缘厚度、工件转速、进给速度、砂轮转速和凹槽深度对轴向力的影响依次减弱。

3)通过对轴向力和已加工表面形貌进行对比分析,证明了切槽-推磨加工技术要明显优于切槽-推挤加工技术,且切槽-推磨加工机理为外力实现凸缘裂纹扩展和砂轮磨削去除残余部分同时进行的过程。

[1]金志浩,高积强,乔冠军. 工程陶瓷材料[M]. 西安:西安交通大学出版社,2000.

[2]田欣利,于爱兵.工程陶瓷加工的理论与技术[M]. 北京:国防工业出版社,2006.

[3]王望龙,王龙,田欣利,等.基于边缘破碎挤压加工工程陶瓷挤压力的研究[J].机床与液压, 2016,44(6):24-28.

[4]谢桂芝. 工程陶瓷高速深磨机理及热现象研究[D].长沙: 湖南大学, 2009.

[5]唐修检,田欣利,王望龙,等.基于能量的工程陶瓷边缘碎裂损伤规律与机理研究[J].人工晶体,2013,42(10):1-4.

[6]Zhang Y, James J, Lee W, et al. Edge Chipping and Flexural Resistance of Monolithic Ceramics[J]. Dental Materials, 2013, 29: 1201-1208.

[7]Tian X L, Guo F, Mao Y T, et al. Investigation on Axial Turning-grinding of Engineering Ceramics[J]. Advanced Materials Research, 2010, 154/155:1027-1032.

[8]朱海红,卢宏,程祖海.激光加热辅助切削工程陶瓷研究及应用现状[J].激光与光电子学进展, 2006, 43(6):58-63.

[9]鲍雨梅.一种陶瓷材料表面/亚表面损伤表征方法及其在磨削损伤检测中的应用[D].杭州:浙江工业大学,2009.

[10]Conway J C, Jr Kirchner H P. Crack Branching as a Mechanism of Crushing during Grinding[J]. J Am Ceram Soc,1986,69:603-607.

(责任编辑: 尚菲菲)

Axial Force Measurement and Mechanism Analysis of CompositeProcess Technology for Ceramic Grooving-grinding

TIAN Xin-li, LEI Lei, WANG Long, YANG Xu-qi, YANG Li-jun

(National Defense Key Laboratory for Remanufacturing Technology, Academy of Armored Forces Engineering, Beijing 100072, China)

Through comparing with the grooving-extruding process technology, an experimental scheme about grooving-grinding process technology is designed. By measuring axial force under different flange thickness, groove depth, feed rate, speed of grinding wheel and workpiece speed, the variation laws of axial force are found. The morphology of surface microcrack after grooving is observed by Scanning Electron Microscopy (SEM). The processed surface topography of both technologies is comparatively observed. The results show that the material is removed mainly as brittle fracture mode followed with grinding residual material. Grooving-grinding process technology is better than grooving-extruding process technology.

engineering ceramics; crack growth; axial force

1672-1497(2016)04-0083-05

2016-03-22

国家自然科学基金资助项目(51475474)

田欣利(1956-),男,教授,博士。

TH145.1+1; TG580.699

A

10.3969/j.issn.1672-1497.2016.04.016