长输管道2 100 kW单级输油主泵研制及应用

2016-09-12史兴治邱姝娟庞贵良杜华东刘俊涛中国石油西部管道公司兰州输气分公司甘肃兰州730070中国石油西部管道公司生产运行处新疆乌鲁木齐8300

史兴治,邱姝娟,庞贵良,杜华东,刘俊涛.中国石油西部管道公司兰州输气分公司,甘肃兰州 730070.中国石油西部管道公司生产运行处,新疆乌鲁木齐 8300

长输管道2 100 kW单级输油主泵研制及应用

史兴治1,邱姝娟2,庞贵良1,杜华东2,刘俊涛1

1.中国石油西部管道公司兰州输气分公司,甘肃兰州 730070

2.中国石油西部管道公司生产运行处,新疆乌鲁木齐 830011

在原油、成品油管道输送过程中,输油泵是提供动力的核心设备。目前输油主泵完全被国外产品垄断。以国内某长输原油管道输油首站5#输油泵的数据单为主,研制了电机功率为2 100 kW的单级卧式水平中开双蜗壳输油泵。介绍了该泵的各部件的设计方案,利用三维建模软件UG、有限元分析软件ANSYS和流场分析软件CFX进行了水力性能的设计、临界转速计算、中分面的密封设计,另外对轴承、机械密封、冲洗组件设计和集成化设计进行了说明,同时进行了大小叶轮的清水试验。目前该输油泵已在现场成功应用,与同类型的国外知名输油泵进行了性能测试和振动测试比较,该泵运行平稳、振动小于报警设定值,使用效果良好。最后对该输油泵的进一步优化提出了建议。

管道输油泵;结构;工业运行考核

在原油、成品油管道输送过程中,输油泵是提供动力的核心设备。输油泵的特点是功率大、扬程高、连续运转,目前输油主泵完全被国外产品垄断。随着输油管道的快速发展,降低输油泵运行维护费用、缩短维检修时间、提高泵的自动控制水平,变得越来越迫切[1-2]。

基于此,以某原油输油管道输油首站5#输油主泵设计参数为主研制了电机功率为2 100 kW、型号为ASY500-240的单级卧式水平中开双蜗壳输油泵,该泵具有输送流量大、扬程高、自动化程度高等特点,能够满足不同工况的需要,可以实现大小叶轮互换,极大地方便了维修维护,对保障国家能源安全输送具有重要作用。

1 输油主泵的主要性能参数

输油主泵样机主要以某原油输送管道二期工程的《电动机驱动离心泵机组技术规格书》(1版)、《电动机驱动离心泵机组数据单》(0版)中的技术参数为依据,以该输油管道原油首站5#机组接口尺寸为基准进行研制开发工作。

根据《离心泵数据单》,设计泵型号为ASY500 -240型;主要性能设计参数大叶轮设计参数:流量为2 871 m3/h,扬程为240 m,转速为2 980 r/min,效率≥88%;小叶轮设计参数:流量为1 435 m3/h,扬程为225 m,转速2 980 r/min,效率≥85%;设计压力为8.5 MPa,设计温度为50℃;电机功率为2 100 kW。噪音≤85 db,振动≤4.2 mm/s,温度为常温,允许工作区流量为1 150~3 445 m3/h,最佳效率区流量为2 010~3 160 m3/h。

2 输油主泵的结构设计方案

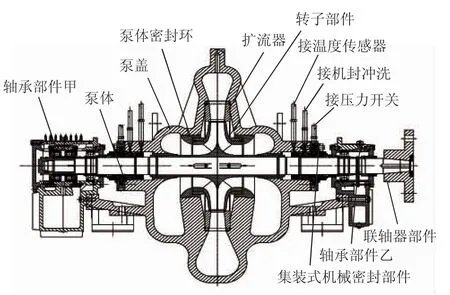

输油主泵是为大口径、大流量、高扬程的长距离管道输送油品提供动力的核心设备,不仅要求能够连续运转,大/小叶轮可互换以满足两种工况下不同输量要求;同时要求安装、拆卸、维护方便,具有完善的自我检测和保护系统。如图1所示,该输油泵主要由泵体、转子部件、出口导叶(扩流器)、轴承部件甲、轴承部件乙、集装式机械密封部件、电伴热系统及仪控元件组成。

图1 输油主泵总装图

2.1泵体

如图2所示,泵体由下泵体和泵盖组成,二者内部形成流道,流道外部左右两侧各形成一个机械密封腔;下泵体和泵盖的结合面(即密封面)位于轴线所在的水平面内;下泵体上整体铸造进出口法兰、轴承体支撑臂、支撑底脚。泵体材料采用ZG20CrNi,该材料力学性能和耐腐蚀性能比碳钢高,泵体尺寸通过有限元计算设计,可以保证泵在任何环境下结构的完整性。泵盖设有温度变送器检测孔,用于泵壳温度的检测。泵盖最顶端设有排气孔。下泵体上设有泵的进出口,进出口轴心线与泵轴线垂直,配带加长节的挠性联轴器,检修时无需拆卸进出口管道和电机。

图2 泵体

2.2转子部件

转子部件由轴、轴套、轴套螺母、叶轮、键、叶轮密封环、防尘盘、轴承、轴承套、轴承挡套、轴头螺母等零件组成(见图3)。转子部件动平衡测试执行GB/T9239.1-2006《机械振动恒态(刚性)转子平衡品质要求》。

2.3扩流器

为优化流场分布和消除水力产生的径向力,在叶轮与蜗室之间设置扩流器。同时,当流量改变时,可不更换泵盖、泵体,只需更换叶轮和扩流器就可满足工程输量的要求。

2.4轴承部件

图3 转子部件

轴承部件甲由轴承体甲、轴承盒部件、轴承、挡套、轴头螺母等零件组成(如图4(a)所示)。轴承部件乙由轴承体乙、轴承压盖、轴承挡套、挡套、甩油环、圆柱滚子轴承、防尘盘等零件组成(如图4(b)所示)。轴承体外部均铸有自然风冷散热肋片,散热面积大,散热效果好。轴承体两侧分别装有双金属温度计和Pt 100铂热电阻,顶部安装振动传感器。

轴承部件甲润滑油室满装油为12.4 L、轴承部件乙润滑油室满装油为5.7 L。润滑油选用美孚DTE中级润滑油(等同于ISO VG46)。如图4(c)所示,径向力由设置在轴承部件甲与轴承部件乙上的圆柱滚子轴承承受;残余轴向力由集装式设计的轴承盒部件承受;这种径向力和轴向力由不同的轴承承受,可以大大延长轴承的使用寿命。

图4 轴承部件

2.5轴封

轴封采用高压集装式平衡型单端面机械密封,如图5所示。

图5 轴封

设计密封压力8.0 MPa,密封冲洗执行API610 PLAN11标准,密封冲洗液由泵出口引出,经节流孔板,进入邻近机械密封端面的密封腔冲洗端面,液体经卸压套与轴套间节流孔环返回叶轮吸入口。密封压盖上设置节流衬套,防止在密封失效的情况下,介质沿轴大量泄出。动静环采用碳化硅对碳化硅,可以达到很长的运行寿命。

如图6所示,在机械密封冲洗管路的节流孔板处安装流量计,当孔板堵塞时流量计可以给出报警和关机信号来避免机械密封损坏。在冲洗管路上配置了浮子流量变送器,同时还设有密封泄漏检测装置和机械密封测温元件,以实现机械密封泄漏的自动报警。

图6 机械密封冲洗管路

2.6联轴器

联轴器选用带中间节的膜片联轴器(见图7)。有足够长的中间节,可实现在不拆卸电机的情况下更换轴承或机械密封。泵端联轴器采用液压拆装,避免了加热拆装给现场环境带来危害。

图7 联轴器

2.7电伴热

泵体的保温伴热装置呈上下泵体分别设置,用插接接头连接。打开泵盖时不需解开电热带。温控箱装备了主开关、保险器、自动保险器、接地短路继电器,有温度控制的空间加热器和电力及控制回路接触器。泵体伴热回路由相应可调的温度控制器和温度限制器控制,设定温度为5~45℃可调。

3 输油主泵的设计计算

3.1水力性能的设计

利用三维建模软件UG、有限元分析软件ANSYS和流场分析软件CFX进行了优化设计;通过多次修改叶轮和壳体水力性能数据,对流道进行优化设计,获得了理想的水力模型,并解决了轴向力和径向力平衡的难题,有效地提高了机组运行的可靠性,降低了研发和制造成本。

3.1.1叶轮的水力性能设计计算

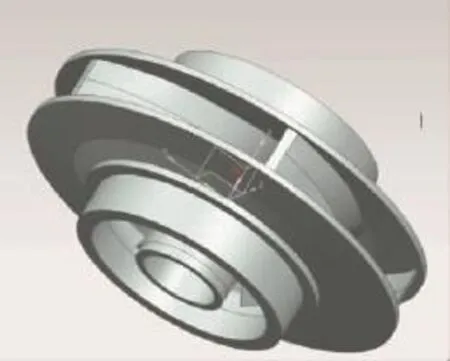

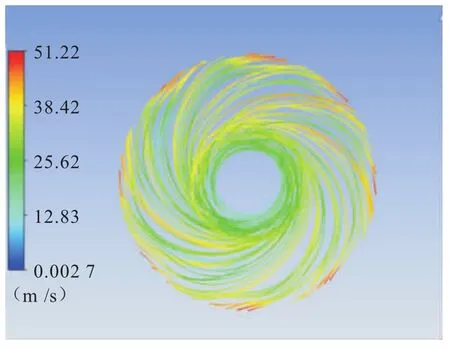

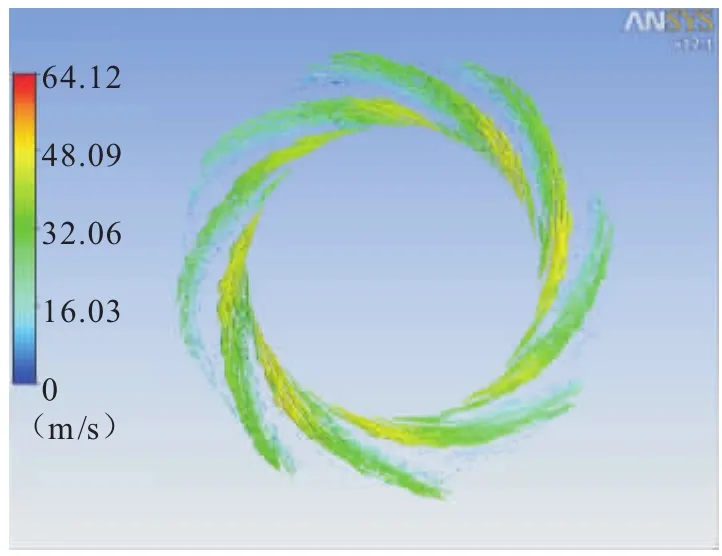

如图8所示,叶轮采用单级双吸封闭式结构,经激光成型技术制造、数控机床精加工而成,流道表面粗糙度小于6.3。通过采用三维建模软件UG对叶轮流道内流体绘制三维模型,利用有限元分析软件ANSYS对模型划分网格,导入流场分析软件CFX,并进行多次优化分析设计,叶轮内介质速度矢量图见图9,叶轮内介质速度流线图见图10,计算结果显示:叶轮在流量为2 871 m3/h、扬程为248 m的工况时,效率为88.46%。

3.1.2扩流器的水力性能设计计算

图8 叶片加工三维图

图9 叶轮内介质速度矢量图

图10 叶轮内介质速度流线图

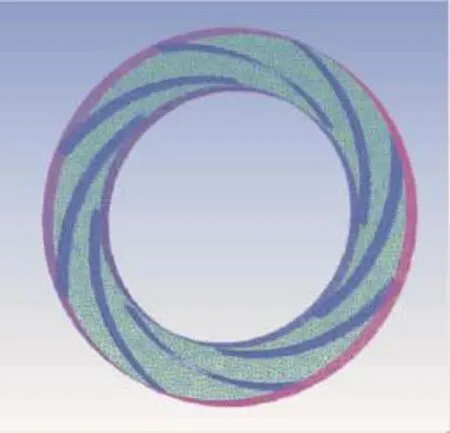

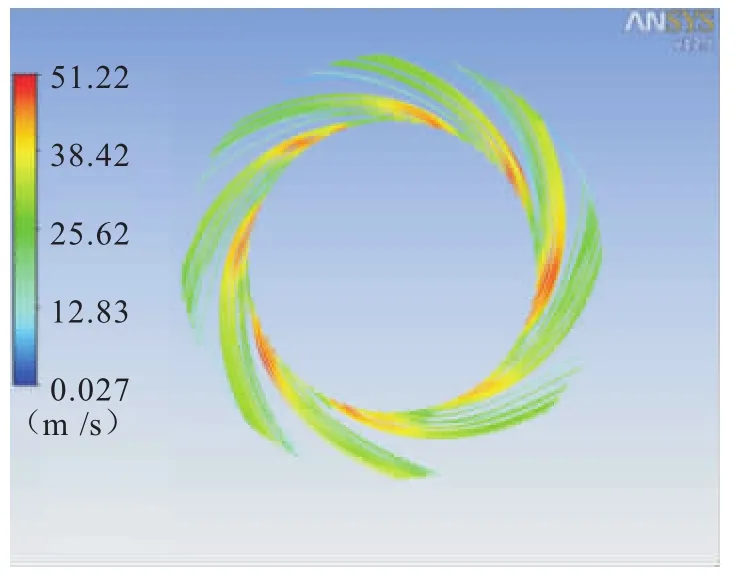

利用三维建模软件UG、有限元分析软件ANSYS及流场分析软件CFX,模拟扩流器内流场流态。扩流器内介质网格见图11,扩流器内速度矢量图见图12,扩流器内速度流线图见图13。通过对流场内流线和压力分布观察分析,流场内流线光顺,漩涡少,压力分布均匀,水力效果理想。

图11 扩流器内介质网格

图12 扩流器内速度矢量图

图13 扩流器内速度流线图

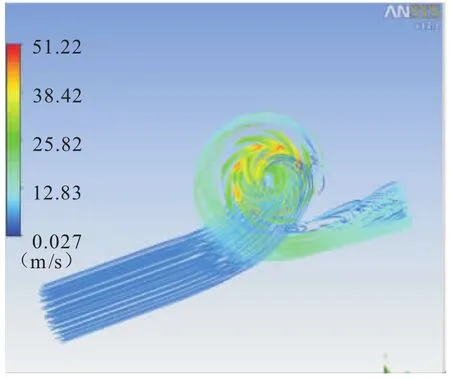

3.1.3壳体的水力性能设计计算

将吸入室、叶轮、导叶、吐出室组装在一起,形成泵内介质流场。壳体内流场流线图见图14,壳体内流场速度矢量图见图15,壳体内流场压力分布图见图16,从流场分析软件看出,流场内流线光顺,漩涡少,压力分布均匀。

图14 壳体内流场流线图

图15 壳体内流场速度矢量图

图16 壳体内流场压力分布图

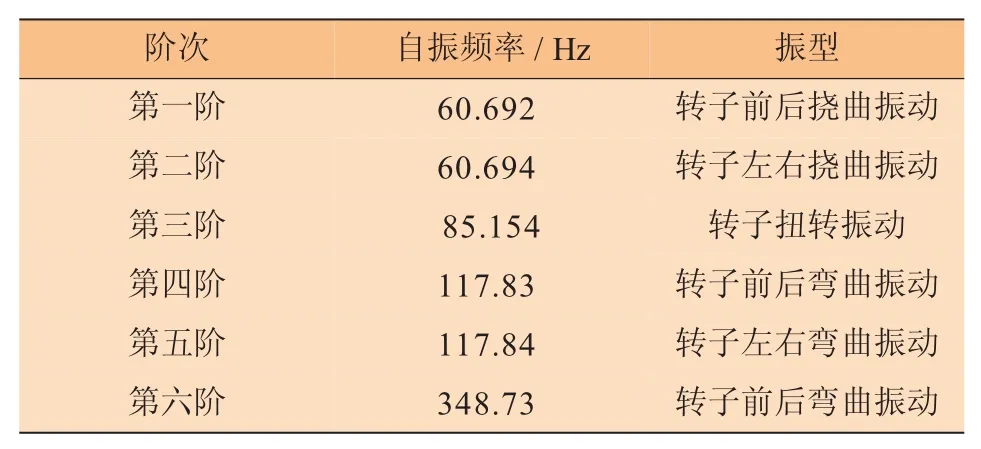

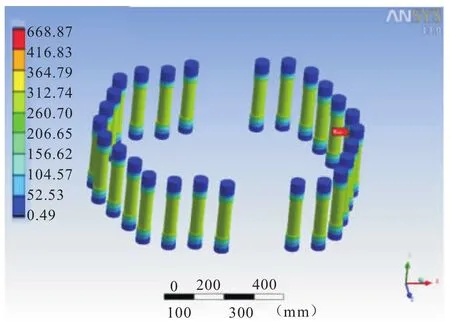

3.2临界转速计算

转子的临界转速和自振频率在数值上近似相等,因此先计算自振频率。采用3D实体单元对输油主泵转子模型进行网格划分。单元总数33万,结点总数52万,此时计算结果随网格数的增加变化很小,网格数量满足计算精度要求。经计算,输油主泵转子前六阶自振频率结果见表1,转子第一阶振型如图17所示。

根据输油主泵转子模态计算结果可得:

表1 转子前六阶自振频率

图17 转子第一阶振型

(1)输油主泵转子第一阶横向临界转速nhcr1=60.692×60=3 641.52(r/min)>1.2 n额(n额= 2 980 r/min),满足API610中5.6.15规定。

(2)输油主泵转子第一阶扭转(对应于表1中第三阶)临界转速,nncr1=85.154×60=5 109.24 (r/min)>1.1n额,满足行业普遍认可的扭转临界转速校核关系式。

因此输油主泵在正常运行过程中转子远离共振区,不会发生共振,轴系安全可靠。

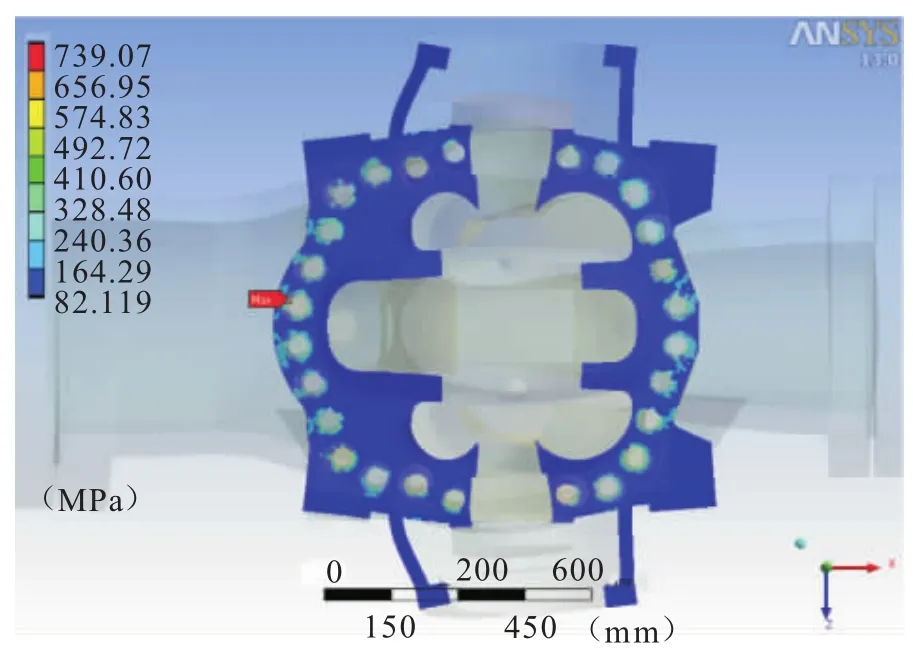

3.3中分面的密封设计

利用三维建模软件UG对泵体、泵盖、主螺栓、螺母、密封垫建立三维模型,再利用有限元分析软件ANSYS对泵体、泵盖、主螺栓、螺母、密封垫在内压为8.5 MPa的工况下进行分析计算,得出螺栓拧紧力矩,确保达到中分面密封垫最小预紧比压。密封垫采用耐高压复合材料(碳素纤维/304不锈钢),中分面压力分布见图18。

中分面经修正的螺栓布置及应力分布见图19。

图18 中分面压力分布

图19 经修正的螺栓布置及应力分布

3.4轴承的可靠性设计

泵的径向轴承和推力轴承均采用滚动轴承结构,径向力由圆柱滚子轴承承受,残余轴向力由一对预紧的面对面布置的角接触球轴承来承受,面对面布置的角接触球轴承集装在设计的轴承盒内,组成集装式的轴承盒部件。

3.5机械密封及冲洗组件设计

针对输油泵特点,开发出适用于该泵的机械密封。该密封为高压集装式平衡型单端面结构,密封压盖带有狭窄间隙衬套,动静环端面采用碳化硅-碳化硅,保证使用寿命不低于25 000 h。并将机械密封冲洗液的取口设置在泵体两侧,可获得较清洁的机封冲洗液。在机械密封冲洗管路设计有流量变送器,实时监控机械密封的冲洗液的冲洗状态。

3.6集成化成套设计

输油泵是集机、电、仪控系统于一体的集成化输油设备,可实现无人值守、远程控制。温度变送器和振动变送器的输出为4~20 mA电流信号,并配有防雷模块,提高了一次检测仪表在野外使用的安全性。

4 实际应用

4.1清水试验

4.1.1大叶轮试验

2012年初,首台输油主泵组装完成,并在厂内试验台架完成清水试验,试验结果见表2。

从表2可以看出,该泵的高效区较宽广,流量在2 408~3 030.7 m3/h范围内的效率均达到了设计要求,在设计点(额定流量2 871 m3/h)附近泵效率达到设计值。

表2 试验结果

4.1.2小叶轮试验

试验在开式试验台上进行,试验介质为常温清水,试验转速2 980 r/min,额定工况流量1 435 m2/h,扬程226 m,泵的轴功率为1 038 kW,效率84.77%。

输油主泵运行2 h后(环境温度18℃),驱动端油池温度稳定在46.5℃,非驱动端油池温度稳定在48℃。试验结果满足技术规格书的要求。

4.2现场应用

2012年9月,该泵被安装到某原油管道输油首站5#台位进行工业运行考核试验,2013年3月份进行了输油泵性能和振动现场验收测试,同时与相同额定流量和扬程的6#台位的国外输油泵进行对比测试。

(1)性能测试。测试结果表明,受到现场实际运行情况所限,应用测试未测试出5#国产泵完整的性能曲线,但是在两种测试流量下,5#国产泵主要性能接近6#国外泵,达到了设计性能要求[3]。

(2)振动测试。为了考察输油泵机组在各个输量下的可靠性,共选取了不同输量下的5个测试点,在2 606.3 m3/h流量下测得的水平振动数据见表3。

表3 水平振动数据/(mm·s-1)

从表3可以看出5#泵振动值小于6#泵振动值,振动烈度处于A级(<1.8 mm/s)。但5#国产输油泵在运行期间也存在高频振动(特别是743 Hz、3 500 Hz、7 000 Hz),该噪音可能由原油流体高速通过冲洗管道上的节流孔板产生高频振动引起,但未发生报警。

因而该泵的振动在良好限值和报警值之间,机组振动状态可接受(合格),可长期运行。

图片报道:2 100 kW国产输油主泵模拟三维图

5 结束语

经现场试验和实际运行表明:该国产输油主泵技术先进、结构合理、效率高、环境适应性强、远程/现场操作方便、运行平稳、振动、温度参数值远小于报警设定值,使用效果良好。由于生产运行条件限制,本次考核期间没有对该泵的小叶轮进行工业考核,有待选取适当时机完成。此外,需进一步优化设计从而降低机械密封冲洗管道上节流孔板造成的噪音,择优选取机械密封材料,保证长周期运行过程中密封可靠,不发生泄漏,提高输油运行安全及经济性。

[1]赵晓刚,李胜强,戴琳,等.石油库输油泵变频调速节能技术应用研究[J].石油工程建设,2000,26(4):4-6.

[2]邢世平,陈彬,喻志芳.仪征-长岭原油管道输油泵机械密封的匹配性研究[J].石油工程建设,2011,37(4):98-100.

[3]刘国豪,姜勇,刘雪峰,等.国产输油泵现场试应用性能测试与分析[J].油气储运,2014,33(7):762-764.

Development and Industrial Application of 2 100 kWSingle-stage Main Oil Transfer Pump for L ong-distance Pipeline

SHIXingzhi1,QIU Shujuan2,PANG Guiliang1,DU Huadong2,LIU Juntao1

1.PetroChina Western Pipeline Lanzhou Branch,Lanzhou 730070,China

2.PetroChina Western Pipeline Company,Wulumuqi830011,China

During the pipeline transportation of crude oil and product oil,the oil transfer pump is the central equipment providing driving power.Currently,the oil transfer pumps have been monopolized by foreign industries.Therefore,a single-stage oiltransfer pump with the motor power of 2 100 kW and the horizontal twin-volute split centrifugal pump structure has been developed according to the data sheets of the 5#main pump in a certain oil transfer station.This paper introduces the design scheme of each component of the pump,carries out the hydraulic performance design,critical rotation speed calculation and split face seal design of the pump with 3D modeling software UG,FEA Software ANSYS and CFD software CFX,and also illustrates the bearing,the mechanical seal,the rinsing module design and the integrated design.Meanwhile,different sizes of impellers have been tested with fresh water.The oil transfer pump has been applied in field successfully.Compared to the same type of famous foreign oilpumps on performance,efficiency and reliability,this oil transfer pump operates steadily, and the vibration is less than the alarm setting value.It turns out that the pump operates well.In the end,some suggestions of further optimization of the pump are proposed.

oiltransfer pump for pipeline;structure;assessment of industrialoperation

10.3969/j.issn.1001-2206.2016.01.021

中国石油天然气股份有限公司重大科技专项“油气管道关键设备国产化”(2012E-2802)。

史兴治(1974-),男,甘肃武威人,高级工程师,2013年毕业于兰州大学管理专业,硕士,现从事输气生产工作。

Email:shixingzhi@petrochina.com.cn

2015-04-10;

2015-12-08