喷油器孔径对柴油机燃烧和排放性能影响的试验研究

2016-09-12胡启坤黄加亮

陈 杰,胡启坤,黄加亮,2

(1. 集美大学轮机工程学院,福建 厦门361021;2. 福建省船舶与海洋工程重点实验室,福建 厦门361021)

喷油器孔径对柴油机燃烧和排放性能影响的试验研究

陈 杰1,胡启坤1,黄加亮1,2

(1. 集美大学轮机工程学院,福建 厦门361021;

2. 福建省船舶与海洋工程重点实验室,福建 厦门361021)

结合油泵试验台和济南柴油机厂4190ZLC型船用柴油机台架试验,研究了喷油器孔径(0.30mm,0.28mm,0.26mm)对电控组合泵燃油喷射性能、柴油机经济性能和排放性能影响。试验结果表明:随着喷油器喷孔直径的减小,燃油喷油速率降低,喷射压力增大,喷油持续期增大,最低燃油消耗率对应的喷油正时提前,燃油消耗率增加,NO x排放浓度降低,CO排放浓度明显升高。试验结果可为柴油机燃油喷射系统改进提供参考。

柴油机台架试验;喷油器孔径;燃烧性能;排放性能

0 引 言

随着石油能源危机和环境污染问题的日趋严重,相关法规对柴油机的经济性和排放性能提出了越来越高的要求。柴油机排放的污染物主要为NO x和碳烟微粒[1]。在诸多因素中,燃油喷射系统是影响柴油机NO x和碳烟微粒排放量重要的因素之一[2]。喷油器是连接燃油喷射系统和燃烧室的重要部件,其结构参数对燃油喷射压力、燃油与空气的混合程度有很大影响,直接影响到柴油机的燃烧和排放性能[3-5]。因此,对喷油器结构尺寸的研究是柴油机燃油喷射系统优化改进的重要内容[6]。试验中将4190ZLC型船用中速柴油机机械喷射泵改为EP1000型电控组合泵。通过台架试验,找出喷油器孔径对柴油机燃烧与排放性能的影响规律。

1 研究方法和试验装置

试验对象为废气涡轮增压的四冲程直喷式柴油机,经实验室改造后,原机械喷油泵换成了成都威特EP1000型电控组合泵。在油泵试验台上进行燃油喷射系统喷射特性试验;在柴油机台架试验时,开展燃油喷射系统的匹配与标定优化研究。喷油规律测量在6PSDW 300油泵试验台上进行,该试验台采用EFS8427电磁阀驱动模块和IFR600瞬时油量测量仪。试验台组成见图1(a)。试验参数:柱塞直径选用13mm,凸轮型线速度选用0.46mm/°CA,高压油管的长度为900mm,内径为1.8mm,喷油器喷孔数为8个;喷孔直径分别为0.26mm,0.28mm和0.30mm。

发动机试验台架上,高压油管连接电控喷油泵,喷油器处均设置压力传感器,以测定高压油管内油压。柴油机试验台架组成见图1(b)。4190ZLC型柴油机主要参数见表1。

图1 试验台架组成

表1 4190ZLC型柴油机相关技术参数

2 试验结果与分析

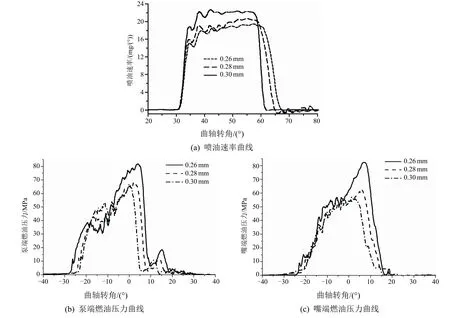

2.1喷油器通流面积对燃油喷射特性的影响

在其他参数不变的情况下,分别对喷孔直径为0.26mm,0.28mm及0.30mm的喷油器进行试验。图2为试验测得的各喷孔直径下的喷油规律和喷油压力曲线。试验结果表明:喷油器孔径对喷油速率、泵端燃油压力和嘴端燃油压力有较大影响。由图2(a)可知:在燃油喷射初期,喷油速率曲线基本重合,随后曲线分离,且随着喷孔直径减小,喷油速率变小;0.30mm与0.26mm和0.28mm孔径喷油器相比,燃油喷射速率明显增大;试验中各喷孔直径的喷油器循环喷油量基本相同,随喷孔直径增大,喷油脉宽逐渐减小。这是因为在喷油初始时刻,针阀开启量很小,针阀座面处节流是影响喷油速率的主要原因,造成了初期喷油速率曲线基本重合;随后针阀开启量增大,影响喷油速率的主要因素为喷孔节流,在喷油器孔数相同的情况下,孔径越大,喷孔总通流面积越大,则喷油速率也越大,喷油脉宽越小。

图2(b)和图2(c)为不同喷孔直径喷油器下的泵端和嘴端燃油压力曲线。表2为不同喷孔直径喷油器下的喷油持续期。从喷油器中喷出的燃油必须有较高的喷射压力,才能够形成雾化效果较好的油气混合气。由图可知:喷油器孔径对泵端与嘴端燃油压力影响效果基本相同,最高喷射压力均随着孔径的减小而增大,0.26mm孔径喷油器喷油压力变化明显,喷射持续期也增长;泵端和嘴端燃油压力高压区域变化趋势基本一致。额定工况下,喷油器孔径为0.26mm时泵端和嘴端燃油喷射压力最大,分别可达82.5MPa和82.1MPa,这是因为0.28mm和0.30mm孔径喷油器与0.26mm孔径喷孔喷油器相比,喷油器喷孔总通流面积分别增大了16%和33%,造成喷油压力升高峰值较0.26mm孔径低很多。由流体动力学可知,在喷油器其他参数不变的条件下,较小的喷孔直径能够获得较高的喷射压力,喷出的燃油粒径变小,喷雾锥角也增大,油气混合更均匀。但是孔径减小也会使喷油持续时间变长[7],后燃可能性增加,对柴油机经济性的提高产生不利影响。

图2 不同喷孔直径下的喷油速率和喷油压力曲线

表2 喷孔直径对喷油持续期的影响

2.2喷孔直径对缸内压力及压力升高率的影响

利用缸内压力数据可以分析柴油机的燃烧和动力性能的优劣。对0.26mm,0.28mm和0.30mm孔径喷油器下的柴油机燃烧性能进行测试。试验利用DEWE-2010燃烧分析仪测量柴油机缸内压力,从中提取额定工况下 50个工作循环的气缸压力值;对曲线进行均化和光顺处理,并采用多变指数法修正上止点,最终得到了各喷孔直径下的缸内压力曲线。

图3为不同喷孔直径喷油器下的缸内压力和压力升高率曲线。由图3可知:随着喷孔直径的减小,缸内最高爆发压力和压力升高率都增大,且峰值出现时刻提前。这是因为喷孔直径越小,燃油喷射压力越大,喷出的燃油油滴直径越小,雾化效果就越好,滞燃期内形成更多可燃混合气,燃烧剧烈,缸内压力迅速升高。但是压力升高率过大,运动部件所受冲击负荷过大,也会造成柴油机工作粗犷,会缩短发动机寿命。

图3 不同喷孔直径下的缸内压力和压力升高率曲线

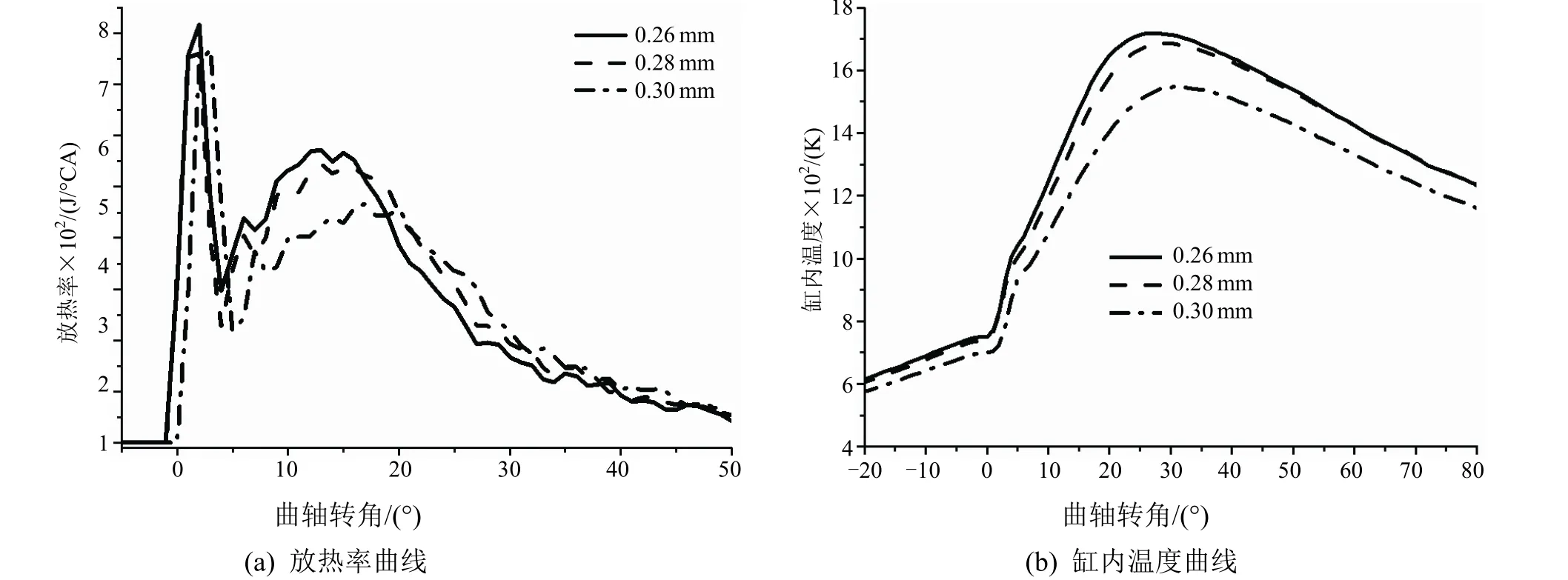

2.3喷孔直径对燃烧放热率及燃烧温度的影响

图4为额定工况下不同喷孔直径喷油器的燃烧放热率和缸内燃烧温度曲线。由图4可知:随着喷孔直径减小,燃烧放热率增大,缸内燃烧温度的峰值也增大,峰值出现时刻提前。因为随着喷孔直径减小,喷油压力增大,喷雾质量改善,燃烧速度加快,滞燃期缩短,燃烧开始时刻提前,燃烧放热率峰值增大,缸内燃烧温度也升高。但是,在高负荷时喷油量大,小孔径喷油器会造成喷油脉宽大,燃烧持续期延长,后燃严重。

图5为不同孔径喷油器下增压器后排气温度随负荷变化的曲线。从图5可知:在中低负荷时,喷油器喷孔直径越小,排气温度越低;在高负荷时,喷油器喷孔直径越小排气温度高。这是因为在中低负荷时,喷油量小,各孔径喷油器的喷油持续期都短,燃烧温度相对较低,而大孔径喷油器的喷油速率高,大量燃油快速喷入缸内,迅速雾化燃烧,造成缸内燃烧温度高,涡轮增压器后的排气温度也高。随着负荷升高,喷油量增大,小孔径喷油器喷油持续期明显加长,后燃现象严重,造成排气温度高。

2.4喷孔直径对柴油机经济性的影响

图6为在额定工况下不同喷孔直径喷油器的燃油消耗率随喷油定时变化曲线。从图6可知:随着喷孔直径减小,经济性最佳喷油定时提前,0.26mm孔径喷油器最佳喷油定时为31°,0.28mm孔径为28°,0.30mm孔径为27°;0.30mm孔径最低时燃油消耗率为213.5g/kW·h。这是因为在额定工况下,喷油量大,大孔径喷油器喷油速率高,大量的燃油在燃油喷射初期进入气缸,此时气缸内过量空气系数大,燃油能与空气进行良好的混合,燃烧充分,燃油消耗率低,经济性好。

图7为在50%Pb,75%Pb和100%Pb3种工况下,不同喷孔直径喷油器的燃油消耗率随负荷变化的对比曲线。由图7可知:低负荷工况时,随着喷孔直径减小,燃油消耗率降低。这是因为在低负荷时,油气混合效果主要受到喷油压力影响,小孔径喷油器的喷油压力高,燃油雾化效果好,缸内燃烧压力高,进而燃油消耗率低。

图4 不同孔径喷油器下燃烧放热率及缸内温度曲线

图5 不同孔径喷油器下增压器后温度随负荷变化曲线

图6 额定工况下不同孔径喷油器燃油消耗率

图7 不同工况下各孔径喷油器燃油消耗率

2.5喷孔直径对柴油机排放性能的影响

图8为在50%Pb,75%Pb和100%Pb3种工况下,不同喷孔直径喷油器的NO x和CO排放浓度随负荷变化的对比曲线。由图8(a)可知:高负荷工况时,随着喷孔直径增大,NO x浓度排放升高。这是因为在高负荷时,大孔径喷油器的喷油速率高,喷油持续期短,进气涡流成为影响油气混合效果的主要因素,而且进气量较大,氧气浓度高,引起NO x排放浓度高。

由图 8(b)可知:随着负荷升高,各喷孔直径喷油器下的 CO排放浓度均增大,且喷孔直径越小,CO排放浓度越高。这是因为随着负荷升高,喷油量增大,而燃烧持续时间随着转速增大而缩短,燃油在较短时间内不能完全燃烧,所以CO排放浓度升高明显;而且小孔径喷油器的喷油持续期长,喷雾贯穿距小,混合气集中在喷油器附近,造成后续燃油燃烧时O2不足,大量燃油未能参与燃烧,生成大量CO,经济性下降。

图8 不同工况下各喷孔直径喷油器NO x和CO排放浓度曲线

3 结 语

通过电控柴油机喷油器喷孔直径改变的试验来研究其对柴油机燃烧与排放特性的影响,分析结果表明:1) 喷油器喷孔直径对燃油喷射特性影响较大,随着喷孔直径减小,喷油速率减小,喷油压力增大;2) 小孔径喷油器对缸内气体流动强度要求不高,但其喷油持续期过长,对提高柴油机经济性和排放性能不利;3) 不同孔径喷油器燃烧排放特性随柴油机工况变化较大,应根据柴油机常用工况合理选取喷油器,以期在满足排放要求的前提下获得最佳经济性。

[1] 司鹏鹍,陈贵升,王 鑫,等. 燃烧室和喷油器结构对重型柴油机性能与排放的影响[J]. 农业机械学报,2013, 44 (11):12-18.

[2] 张惠明,赵奎翰,樊久铭,等. 喷孔直径对直喷式柴油机碳粒生成过程的影响[J]. 燃烧科学与技术,1999,5(4):408-415.

[3] Tow T C, Pierpont D A, Reitz R D. Reducing particulate and NO x em issions by using multiple injections in a heavy duty D. I. diesel engine[C]//SAE Paper, 940897, 1994.

[4] Pontoppidan M, Ausiello F, Bella G, et al. Study of the impact of variations in the diesel nozzle geometry parameters on the layout of multiple injection strategy[C]//SAE Paper, 2002.

[5] 李华莹,刘建敏,郭猛超. 喷嘴参数对柴油机喷油规律与性能的影响[J]. 中国工程机械学报,2012, 10(2):242-247.

[6] 李 琦,薛 阳,史德宝,等. 喷油正时对柴油机燃烧和排放性能影响的试验分析[J]. 舰船科学技术,2013, 35(8):108-114.

[7] 王 沛,刘福水,商海昆,等. 电控单体泵柴油机供油系统参数对排放特性的影响[J]. 内燃机工程,2014 (6): 42-46.

Experimental Study on the Influence of Nozzle Diameter on Diesel Engine Combustion and Em ission Performance

CHEN Jie1, Hu Qi-kun1, HUANG Jia-liang1,2

(1. Marine Engineering Institute, Jimei University, Xiamen, Fujian 361021;2. Fujian Provincial Key Laboratory of Naval Architecture and Ocean Engineering, Xiamen, Fujian 361021)

Based on the experiments on the oil pump test bench and the Jinan diesel engine factory 4190ZLC type marine diesel engine test bench, it studies the influence of nozzle diameter (0.30mm, 0.28mm, 0.26mm) on the electronically controlled pump oil injection performance, diesel engine economical performance and emission. The experiment results show that w ith the decrease of nozzle hole diameter, the injection rate decreases, the injection pressure increases, the duration of the injection extends, the injection tim ing corresponding to m inimum fuel consumption rate shifts ahead, the fuel consumption increases, the NO x emission density decreases and the CO emission density increases significantly. The experiment results may provide references for the improvement of the diesel engine fuel injection system.

diesel engine bench test; nozzle diameter; combustion performance; em ission performance

电气与自动化

U664.121

A

2095-4069 (2016) 02-0032-06

10.14056/j.cnki.naoe.2016.02.007

2015-11-04

福建省自然科学基金(2012J01230);福建省科技厅资助省属高校专项基金(JK2013025)

陈杰,男,硕士,1990年生。研究方向为柴油机性能优化与排气测试分析。