基于ANSYS的共振破碎机车架的有限元分析

2016-09-10吴永胜邢红亮

吴永胜,官 革,邢红亮

(长安大学机械工程学院,陕西西安710064)

基于ANSYS的共振破碎机车架的有限元分析

吴永胜,官革,邢红亮

(长安大学机械工程学院,陕西西安710064)

车架是共振破碎机重要组成部分,是整个车辆承载基体,因此车架在载荷作用下的强度和动态特性设计须满足共振破碎机工作时的工作要求。对车架的承载进行了分析,通过有限元软件ANSYS对车架结构进行强度和模态分析,得到车架在载荷作用下的应力应变图和车架的固有频率、振型图,结果表明设计的车架满足共振破碎机工作时的强度和频率要求。

共振破碎机车架;ANSYS;模态分析

随着水泥混凝土路面的修缮与改建工程越来越多,路面重修质量成为目前急需解决的问题,我国道路重修采取的维修改造措施包括“白加白”、“白加黑”或“白改黑”,但在施工后经常会发生反射裂缝,达不到预想的使用效果[1,2]。车架作为共振破碎机各个总成的承载基体,是共振破碎机的主体部分,车架结构设计直接影响共振破碎机工作时的性能。通过有限元软件ANSYS对车架结构进行强度和模态分析,计算该车架自由状态下的固有频率及振型特性对整车动态性能的影响,为车架结构的优化设计提供参考依据。

1 PSZ600型路面共振破碎机车架的承载分析

共振破碎机车架采用复合式车架,通常由边梁式车架和中梁式车架组合而成或者是边梁式车架承载式一体车架组成,这样可以增加车身的抗扭强度。车架由覆盖承载车身、内连接架、牵引总成和车架连接腹板组成,车架整体尺寸4 320 mm×1 580 mm ×2 040 mm,车架内连接架采用矩形截面梁组合而成[3]。在三维建模软件proe中创建车架的三维模型如图1所示。

图1 车架结构简图

破碎机在作业情况与非作业情况下,车架的受力情况是不相同的,在非作业情况下根据是否受牵引力分为静载荷工况与牵引工况,作业状态下除受静载荷外,主要是动载荷工况,下面分析3种工况下车架的载荷,车架受力图如图2所示。

图2 车架受力图

(1)车架不受牵引力情况下,承受的载荷包括发动机、共振梁与配重块的重力总成;(2)车架在受牵引力情况下,载荷在车架不受牵引力工况基础上,还承受牵引力;(3)破碎机在工作工况时,减震器处和旋转臂支点处承受的是周期载荷,由于共振梁的工作频率为46 Hz,车架承受的周期载荷为:

F=A[1+sin(92πt+90°)](1)

其中:F为车架承受的周期载荷(N);A为幅值。

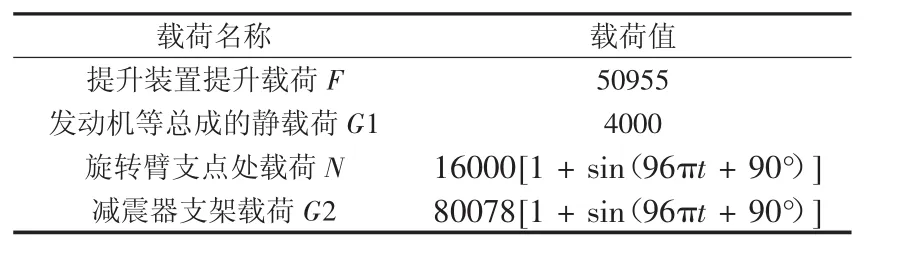

将各个总成的载荷全部加载为集中载荷,工况载荷见表1和2所示。

表1 非作业工况下各处静载荷

表2 作业工况下各处载荷

2 车架的有限元分析

2.1车架载荷强度分析

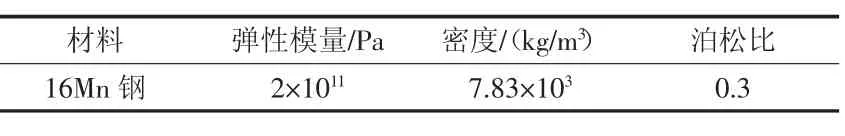

车架结构非常复杂,为提高效率,将在三维建模软件proe中创建好的模型转换为parasolid数据类型,再通过输入接口将车架模型读入ANSYS中进行分析。车架材料采用16Mn钢,材料特性如表3所示,采用solid单元类型,为获得计算精度,采用二次四面体单元和智能网格划分,划分后共生成164 187个节点,生成82 426个单元,有限元模型如图3所示。

表3 车架材料特性

图3 车架有限元模型

根据表1和表2的载荷分析,当车架在静载荷工况下,在ANSYS中对支座双销处和车前连接处进行全约束,此工况下车架的应力应变图如图4所示。

图4 静载荷下车架的应力应变图

由图4知,在静载荷工况下,车架所受最大应力为169 MPa,最大位移为7.803 mm.

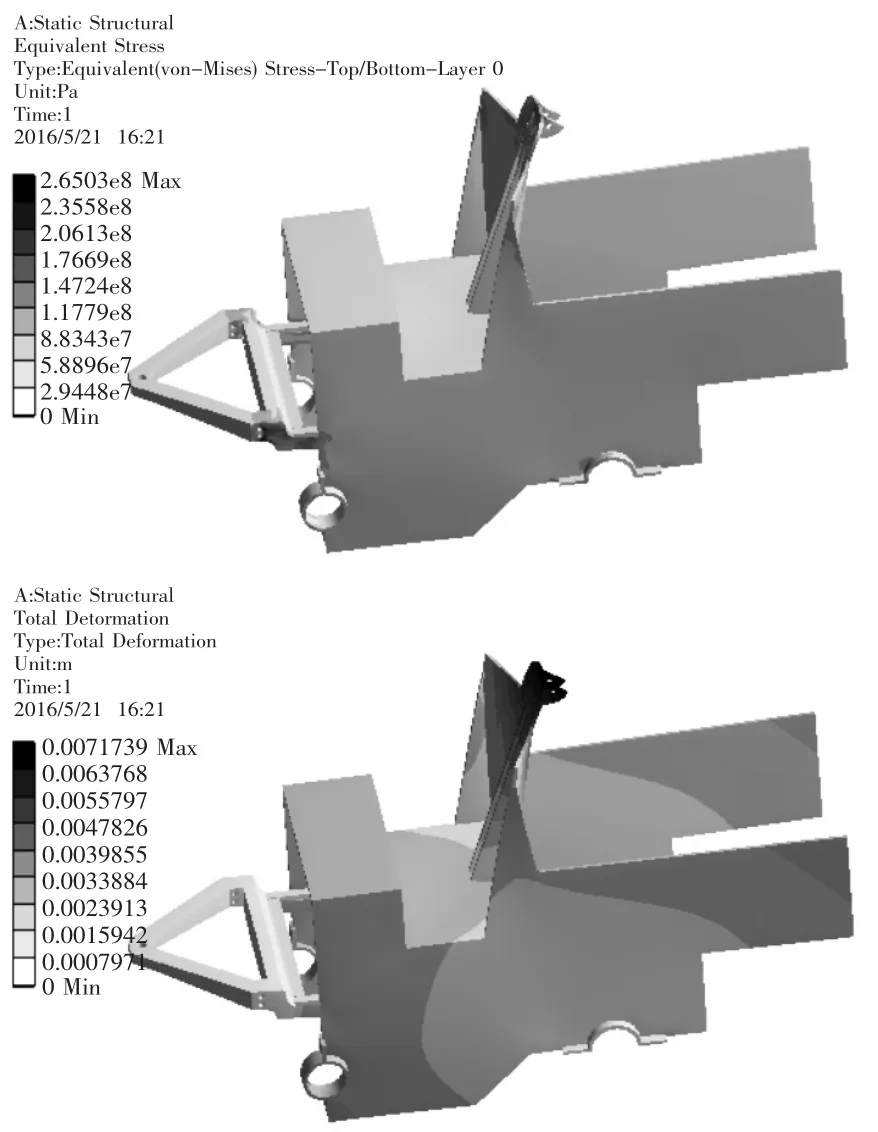

当车架在动载荷工况下,根据共振梁的安装特点,安装位置是共振梁的节点,即振动时理论上位置不会变化的点,所以动载荷工况下的载荷可以处理成静载荷,取极限值[4]。此工况下车架的应力应变图如图5所示。由图5可知,在动载荷工况下,车架所受最大应力为265 MPa,最大位移为7.174 mm.

图5 动载荷下车架的应力应变图

由以上车架的应力应变图可以看出,以上3种载荷工况下车架最大应力都发生在加强筋底部,最大位移发生在吊耳处。车架除应力集中区域应力较大以外,其余部分应力很小,车架材料屈服极限[σs]=360 MPa,最大许用变形[δs]=11.85 MPa.

3 结束语

本文通过建立共振破碎机车架的三维实体模型和对车架的载荷分析,得到共振破碎机作业和非作业状况下的载荷及其大小,基于ANSYS建立共振破碎机的车架的有限元模型,并对模型进行了强度分析,得到车架的应力应变图;随后基于ANSYS对车架进行自由模态分析,得到车架的固有频率和振型,分析结果证明该车架具有足够的强度和良好的动态特性,符合共振破碎机工作要求。

[1]Ksaibati,KhaledMiley,MlliamArmaghani.Rubblization of concrete pavements[J].Transportation Research Record,1999,(01):165-171.

[2]王海飞,徐京涛,王鑫.水泥混凝土路面碎石化施工机械[J].筑路机械与施工机械化,2006,23(12):1-3.

[3]刘利宏.碎石化过程中水泥混凝土路面的损伤分析[D].哈尔滨:哈尔滨工业大学,2011.

[4]纪秀业.共振道路破碎机车架设计与研究[D].武汉:武汉理工大学,2011.

[5]候献晓.共振式道路破碎机车架有限元分析及轻量化设计[J].机械设计,2014,31(4):80-83.

Finite Element Analysis of the Frame of the Resonance Crusher based on ANSYS

WU Yong-sheng,GUANG Ge,XING Hong-liang

(School ofmechanical engineering,Chang'an University,Xi'an Shaanxi 710064,China)

The frame is an important part of the resonance crusher,is the entire vehicle load matrix,so the strength and dynamic characteristics of the frame under the load of the design mustmeet the requirements of the work of the resonance crusher.In this paper,on the frame of the bearing are analyzed,using the finite element software ANSYS,the frame structure of strength and modal analysis,the frame is received under the load should be stress strain diagram and frame of the inherent frequency and vibration type figure.The result shows that the frame is designed tomeet the requirement of the intensity and frequency of the resonance crusher work.

resonance crusher frame;ANSYS;modal analysis

TH114

A

1672-545X(2016)05-0093-02

2016-02-01

吴永胜(1989-),男,河南周口人,硕士研究生,主要从事机器人控制系统设计与研究。