发动机总装线机械挺柱测量原理及误差分析

2016-09-10王小娟

陈 鹏,王小娟,张 娇

(上汽通用五菱汽车股份有限公司宝骏基地发动机工厂,广西柳州545007)

发动机总装线机械挺柱测量原理及误差分析

陈鹏,王小娟,张娇

(上汽通用五菱汽车股份有限公司宝骏基地发动机工厂,广西柳州545007)

对于使用机械挺柱的发动机,为了防止气门在热态工作时受热膨胀而导致发动机配气系统的紊乱,需在冷态装配时通过选配适应的气门挺柱,以预留一定气门间隙。对发动机总装线气门挺柱测量原理进行介绍,并分析气门挺柱选配过程中的误差来源,以及如何有效地对误差进行控制。

挺柱;测量原理;误差分析

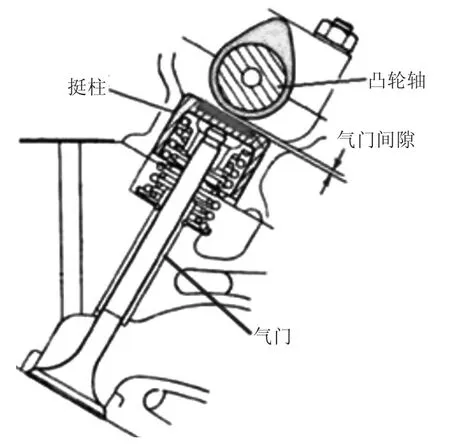

相较于液压挺柱,机械挺柱以其结构简单、重量轻、成本低、动力损失小及易于维修等特点,被广泛使用于众多车型。通过选配正确级别的挺柱,能够确保发动机冷态时存在一定的气门间隙(见图1),从而抵消发动机运行过程中的热形变,保证配气机构的正常运行。如果气门及其传动件在冷态时无间隙或间隙过小,则在热态下,气门及其传动件的的受热膨胀势必引起气门关闭不严,造成发动机在压缩和作功行程中的漏气,从而使功率下降,严重时甚至不易启动[1]。因此,正确的气门间隙对于发动机配气机构的正常运行起着至关重要的作用。

图1 气门间隙示意图

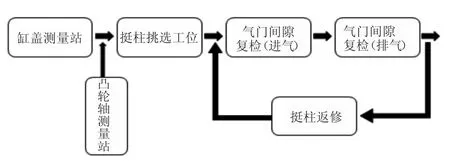

在发动机总装线,机械挺住选配设备一般由缸盖测量设备、凸轮轴测量设备、挺柱挑选工位及气门间隙复检装置组成。其是通过测量缸盖总成及凸轮轴的相关尺寸,综合计算出挺柱级别,操作人员根据计算结果选取相应挺柱并安装,最后通过复检气门间隙完成的(如图2所示)。

图2 气门挺柱选型流程图

本文将对发动机总装线机械挺柱的测量原理进行阐述,针对气门挺柱选配过程中的误差来源进行分析,并探寻如何有效地避免误差。

1 几种挺柱选配模型

1.1测量假设模型

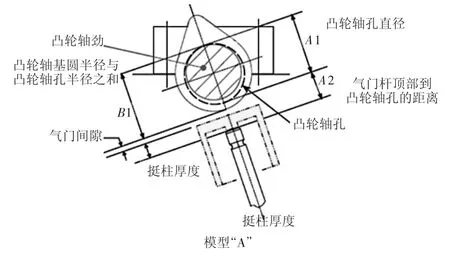

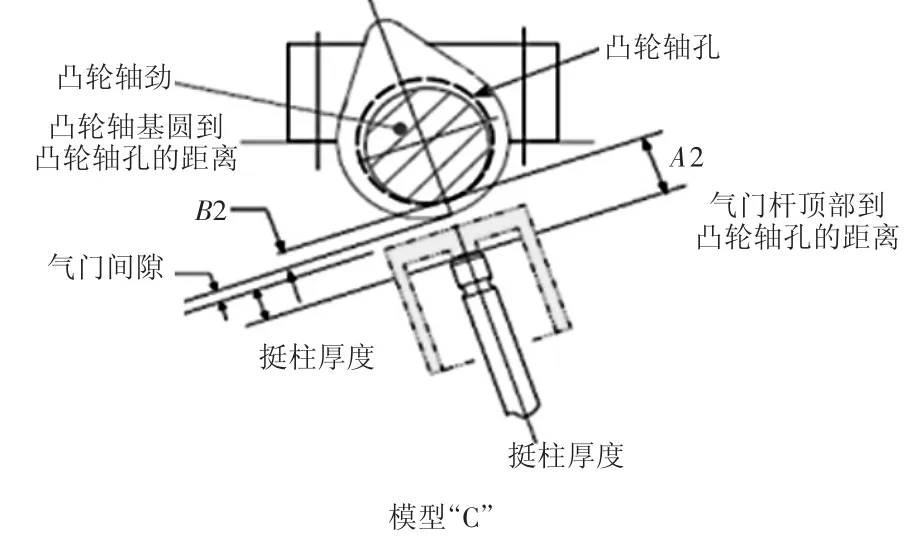

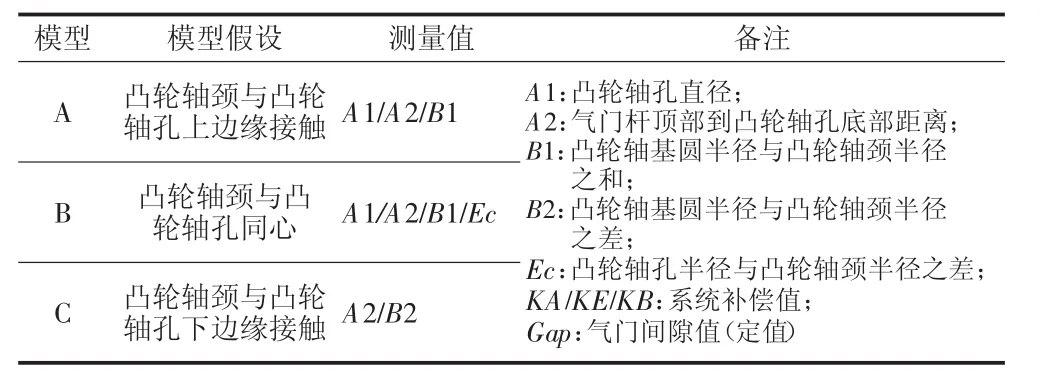

根据自由状态时凸轮轴轴颈与凸轮轴孔的配合关系,通常的挺柱选配设备假设了“A”“B”“C”三种测量模型,如图3和表1所示。

(续下图)

(续上图)

2 机械挺柱选配测量原理

图3 三种挺柱选配假设模型

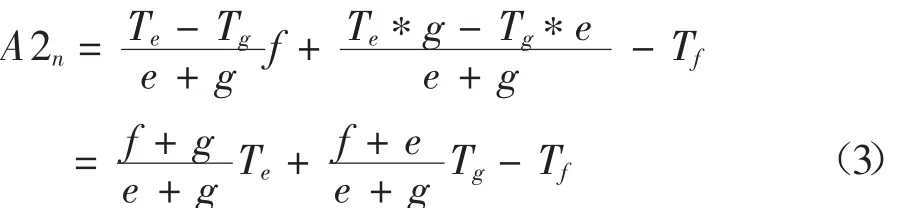

根据模型“C”的分析,挺柱厚度:

2.1凸轮轴测量原理

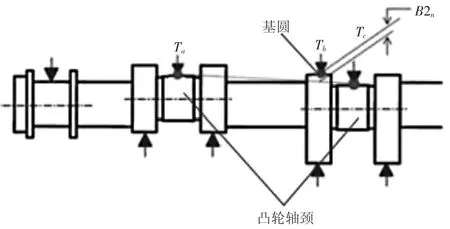

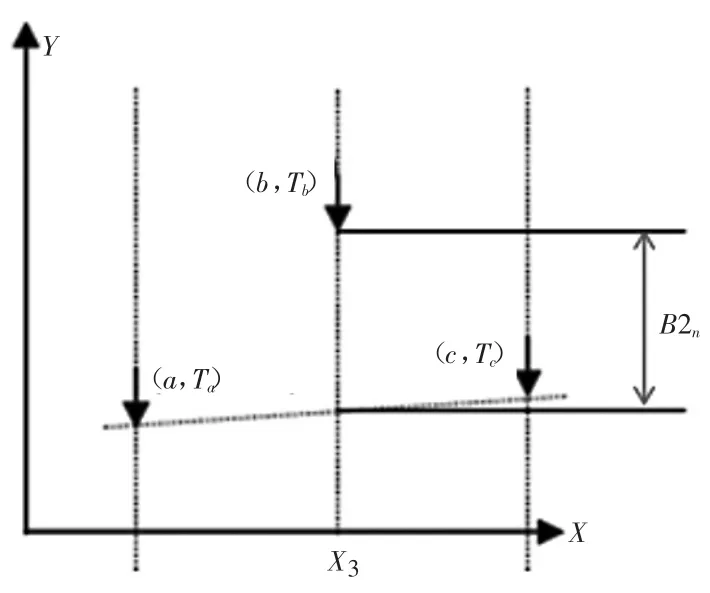

B2是通过测量设备的传感器测头,对凸轮轴颈和凸轮轴基圆进行测量,并综合计算得出,可理解为“基圆到相邻两个凸轮轴颈的连线的距离”。

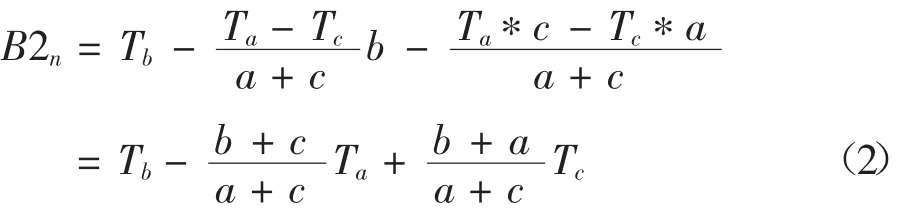

以四缸四气门发动机为例,进排气各有8个气门。凸轮轴测量设备包含26个测量单元,进排气各用13个,其中5个A17传感器检测主轴颈,8个A120传感器检测凸轮轴基圆(如图4所示)。以进气侧第n个气门为例(见图5),通过构建一元二次方程得出B2n(见图示6)。

表1 模型假设依据分析

图4 凸轮轴测量设备测头

图5 B2n测量示意图

1.2假设模型分析

(1)发动机冷态时,由于凸轮轴的不规则性,部分气门处于受压迫状态,部分气门处于自由状态。这就决定了,凸轮轴颈与凸轮轴孔的配合可能同时存在“A”“B”“C”三种情况。

(2)发动机热态时,由于凸轮轴快速旋转,同时润滑油介入,在凸轮轴颈与凸轮轴孔之间建立了一层油膜,此时两者的配合状态最接近于模型“B”。

(3)对比三种假设模型,模型“B”更精确地模拟了发动机的实际工况,但在该模型下,引入了4个测量值,测量变量多,测量过程复杂,误差累积较大,可行性不高。模型“A”“C”显然更易于运算,相比之下,模型“C”测量参数最少,可行性最高。

(4)模型“C”以其测量变量少,操作简单的特点,在国内发动机总装线得到广泛使用,下文将以模型“C”进行分析和讨论。

图6 B2n求解模型

根据凸轮轴图纸可知,沿轴线方向的a,b,c的值通过凸轮轴图纸获得。而Ta,Tb,Tc由关联传感器测量获得。

2.2缸盖测量原理

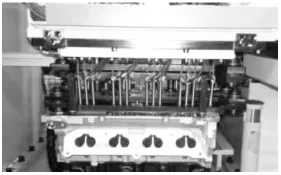

A2是通过缸盖测量设备的传感器测头,对缸盖上的凸轮轴孔和气门杆顶部进行测量,并综合计算得出,可理解为“气门杆顶部到相邻两个凸轮轴孔的连线的距离”。

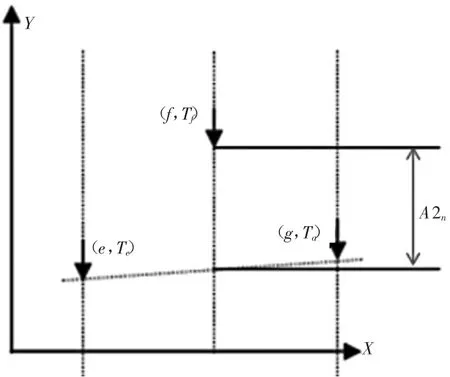

以四缸四气门发动机为例,进排气各有8个气门。缸盖测量设备包含26个用于测量的笔式传感器单元(如图7),带气动收张功能。以进气侧第n个气门为例(如图8),通过一元二次方程(如图9)得出A2n.

图7 凸轮轴测量设备测头

图8 B2n测量示意图

图9 A2n求解模型

根据缸盖图纸可知,沿轴线方向的e,f,g的值通过凸轮轴图纸获得。而Te,Tf,Tg由关联传感器测量获得。

2.3挺柱级别计算

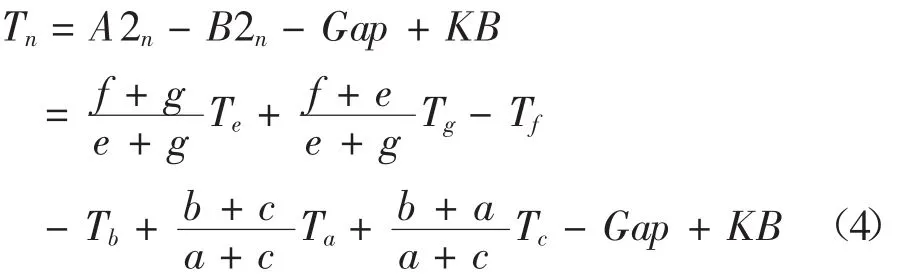

将式(3)、式(5)代入式(1)可得气门间隙Tn:

通过计算可知,每一个气门挺柱的选配,是通过关联的6个传感器测量值获得的。

挺柱选配设备根据测量结果为每一个气门选配相应等级的挺柱,员工根据设备提示挑选挺柱安装至相应气门。

3 选配误差分析

3.1误差来源

(1)杂质污染:单一气门挺柱由6个关联传感器的实测值计算得出,对于测量传感器来说,清洁度尤为重要,也是影响测量结果的最直接因素,是最重要的误差来源。

(2)挺柱误差:挺柱按照厚度划分级别,以GM B系列发动机(气门间隙要求为:进气,排气)为例,每一个挺柱级别的厚度跨度为0.02mm,挺柱本身的误差极限可达0.019 mm(如某一级别挺柱厚度范围3.56~3.58 mm,设备测量挺柱厚度为3.561mm,而实际选用的挺柱厚度达3.580 mm)

(3)缸盖、凸轮轴配合误差—模型C假设“凸轮轴颈与凸轮轴孔下边缘接触”。在自由状态下实际上两者的配合是多种形式的。当凸轮轴孔尺寸为上公差值,而凸轮轴颈尺寸为下公差值,并且两者的配合为“凸轮轴颈与凸轮轴孔上边缘接触”时,根据尺寸链计算极偏[2]。

对于凸轮轴和凸轮轴孔配合,凸轮轴孔ES=0.021 mm,凸轮轴颈下限ei=-0.078 mm,ES o达到0.099 mm,而每个挺柱厚度级别间的差异只有0.02 mm,光轴孔配合就可能导致5个挺柱级别的误差。

(4)KB值配置不当:为补偿实际测量过程中的误差,算式T=A2-B2-Gap+KB中引入了KB作为系统补偿值,是人为配置的定值,随零件、设备状态的非周期性变动而经常改变。如果没有及时的调整,KB值配置不合理,也会导致最终测量结果的误差。

3.2对应措施

针对以上选配误差来源,可从以下方面避免:

(1)细化挺柱分级,收窄单一级别挺柱的跨度范围。如从0.02mm的跨度,收窄至0.01mm~0.005 mm,可有效提高气门间隙的合格率。

(2)精确配置KB值,根据气门间隙复检的数据,反推并精确配置K值。由于挺柱选配的影响因素很多,KB值需要定期微调,确保当前KB值为最优化的补偿。

(3)控制缸盖、凸轮轴相关尺寸的加工能力,确保关联尺寸(包括凸轮轴轴承孔、凸轮轴基圆)严格符合正态分布特点,减少加工跳动对测量结果的影响。

4 结束语

发动机气门挺住选配系统是一套复杂的,精密的测量系统。测量系统的清洁度、挺柱自身公差误差、轴孔配合误差以及KB补偿值的设定都会对测量结果产生直接影响。要想提升挺柱选配系统的正确率,可以通过细化挺柱分级、精确配置KB补偿值以及提高凸轮轴承孔和凸轮轴基圆的加工精度来减少误差的产生。

[1]陈家瑞.汽车构造[M].北京:机械工业出版社,2011:91.

[2]徐学林.互换性与测量技术基础[M].长沙:湖南大学出版社,2006:29.

Principle ofManual Tappet Selected System and Error Analysis in Engine Assembly Line

CHEN Peng, WANG Xiao-juan,ZHANG Jiao

(Engine Plant,SAIC-GM-Wuling Auto Co.,Ltd,Liuzhou Guangxi545007,China)

As to engine that use manual tappet,for avoiding heating expansion when it works,which then lead to valve system confusion,must keep some gap when install in aeembly line.In this article,we will explain principle ofmanual tappet selected system and erro analysis in engine assembly line,and theway to avert them.

tappet;measure principle;error analysis

U467.2

A

1672-545X(2016)05-0131-04

2016-02-07

陈鹏(1989-),男,广西来宾人,本科,工程师,研究方向:发动机装配技术、发动机装配工艺规划。