柔性焊装线的规划及应用

2016-09-10何道聪

何道聪

(上汽通用五菱汽车股份有限公司,广西柳州545007)

柔性焊装线的规划及应用

何道聪

(上汽通用五菱汽车股份有限公司,广西柳州545007)

论述了目前汽车生产制造模式的转变,即从过去的单品种大批量生产模式到目前的多品种小批量生产模式的转变,阐述了柔性焊装线的特点和设计规划需要考虑的因素,详细介绍了适用于公司产品结构及厂房空间要求的多车型柔性线规划设计及应用。

柔性;焊装线;工艺规划

目前,工业用地资源紧缺,汽车企业需在有限的工厂空间进行多品种车型的生产制造;另一方面,汽车车型的多样化及更新换代的速度需不断满足市场需求。传统的单车型专用焊接生产线在用地成本、固定资产投资成本方面造成极大的浪费。因此各汽车主机厂逐渐开始引进柔性焊装生产线,即一条焊装线可以实现多个车身的焊接生产,这样不但减少了工装夹具的投入,还缩短了生产线的开发周期。其厂房、公用动力设施和通用设备只需一次性投入即可,每次开发新车型,只需要增加专用车型的设备工装。在开发新车型时,不需要新建或拆迁现有的焊装线之后重建新的生产线,厂房、设备、公用动力设施等都不需重复投资。本文主要阐述了柔性焊装线的特点和设计规划需要考虑的因素,详细介绍了适用于公司产品结构及厂房空间要求的多车型柔性线规划设计及应用。

1 柔性焊装线的概念及特点

所谓柔性焊装线,是指通过自动切换夹具机构和电气控制程序等手段实现多种车身拼装焊接的焊装线。其特点主要有自动化程度高、一次性投资大、夹具机构复杂、使用维护成本高、技术含量高等。柔性生产线一般需要采用大量的焊接机器人、搬运机器人、夹具切换装置、自动焊接设备和PLC控制系统等[1]。

2 多车型柔性焊装线的规划

2.1柔性焊装线规划需考虑的因素

规划一条高水平的柔性焊装线,需要考虑诸多方面的因素,包括产品、节拍、自动化程度、输送方式、关键工位构造形式、物流、厂房结构、场地空间、安全、环保、成本,质量及效率等要求[1]。其关键的因素是柔性线需要共线生产车型种类,柔性生产方式(混批还是混流)。以下通过一个实例阐述柔性生产性的规划过程。

2.2前期策略性输入

为使规划设计顺利进行并取得良好效果,必须输入前期策略信息,主要包括:生产节拍、投资策略、自动化率、可生产车型种类及最大车身尺寸、自制或采购策略、场地选址等。

新建柔性焊装线前期策略输入如下:

(1)可生产产品:A、B和C两种车型,其中A车型为非承载式车身,B、C车型为承载式车身结构,预留将来D平台车型全车型柔性能力;

(2)生产节拍为40JPH,自动化率大于70%;

(3)以混批方式实现小批量品种车型柔性共线生产,生产线体设计考虑与公司内其他柔性线具备互换、移植性;

(4)通过最大白车身尺寸(长×宽×高):4 800mm ×1 800 mm×1 600 mm;

(5)生产线组成:前车体线、左右侧围线、顶盖线及主线(含下车体及总拼线),不包括门盖线。

(6)场地:拆除原老产品线D线,在原址新建柔性生产线。

2.3产品工艺性分析

根据前期制造策略输入可确定需要共线生产的A、B、C三种车型,以及预留的未来D车型,焊装生产线的最初规划决定了它的柔性制造能力,因此规划初期就需要对产品结构进行工艺性分析,分析产品的分块模式、结构型式、零件上件流程等,评估几种产品共线生产的可行性及实现共线生产的难易程度,据此选择最合适、最经济的柔性焊接装线方案。对于未来车型D,在前期开发阶段就要输入MR(制造要求),对产品开发过程进行SE(同步工程)分析,约束产品设计需根据焊装线的工艺规划和柔性能力进行设计,满足柔性制造要求。否则,当零件分块差异较大,零件上线流程的差异性超出生产线的柔性能力时,后续导入车型将无法共线生产,因此产品工艺性分析数据对于柔性线前期工艺规划非常重要。生产线规划前期对可能导入车型的零件上线流程树进行共性和差异性充分分析后,可以制定柔性线的工艺预留方案,从而确保焊装线能够满足后续车型柔性生产需求。

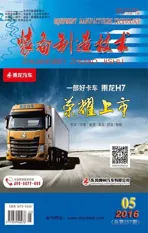

通过产品工艺性分析,结合制造策略及以往经验编制柔性生产线的BOP(building of process产品工艺流程图),BOP主要表达完成一个车身的焊接,是通过什么工序来完成。主要目的是确定焊接工艺路线,确定需要拼焊的焊接总成及上件数量,差异化零件的上线流程,初步确定生产线的工位数量,每个工位工艺内容划分等,为焊装线线体规划设计提供依据。图1为实例的柔性焊装线的BOP.

图1 柔性线BOP

2.4柔性焊装线的线体设计及布置

柔性焊装线的规划首先需要根据BOP及前期策略确定线体的工位数量、工位节距及线体长度,然后,再根据厂房结构、尺寸、物流路线、上下工序的搬运要求等要素确定柔性焊装线在车间的位置及方向。

柔性焊装线线体设计关键工装、工艺技术方案确定主要包括:柔性输送系统技术方案,关键工位方案(包含柔性夹具切换技术方案、总拼技术方案、零件上件方案),机器人的应用等,确定了以上关键技术方案,柔性焊装线体结构模式及整体方案也就确定了。

2.4.1柔性输送系统技术方案

柔性输送系统主要分线体内输送系统和线体间输送系统,线体内输送指的是主线或分拼线工位间的输送,线体外输送指的是分拼线到主线的输送。

主线输送线常见有往复式输送线和辊床加随行夹具输送线两种,往复式输送线由于台车定位及线旁夹具的限制,其柔性能力较差,一般能柔性2~3种车型,应用NC柔性夹具可以柔性5~6种车型,但NC柔性夹具成本高,由于受结构限制,后续导入车型差异较大时,将无法实现柔性生产;输送速度慢,一般需要20 s左右,效率不高。

辊床加随行夹具输送线,车身定位由随行夹具进行定位,通过切换夹具可以实现柔性生产,车型柔性扩展性好,理论上可柔性无限车型。输送速度快,且速度可调,目前高速辊床能实现工位输送(工位间距5~6 m)节拍不超过10 s,其中传输时间不超过6 s,上升、下降均不超过2 s,快速的输送不仅缩短了工位之间的传输时间,更为后续的焊接或上件留出了更多的时间,提高了机器人或其它设备的利用率。

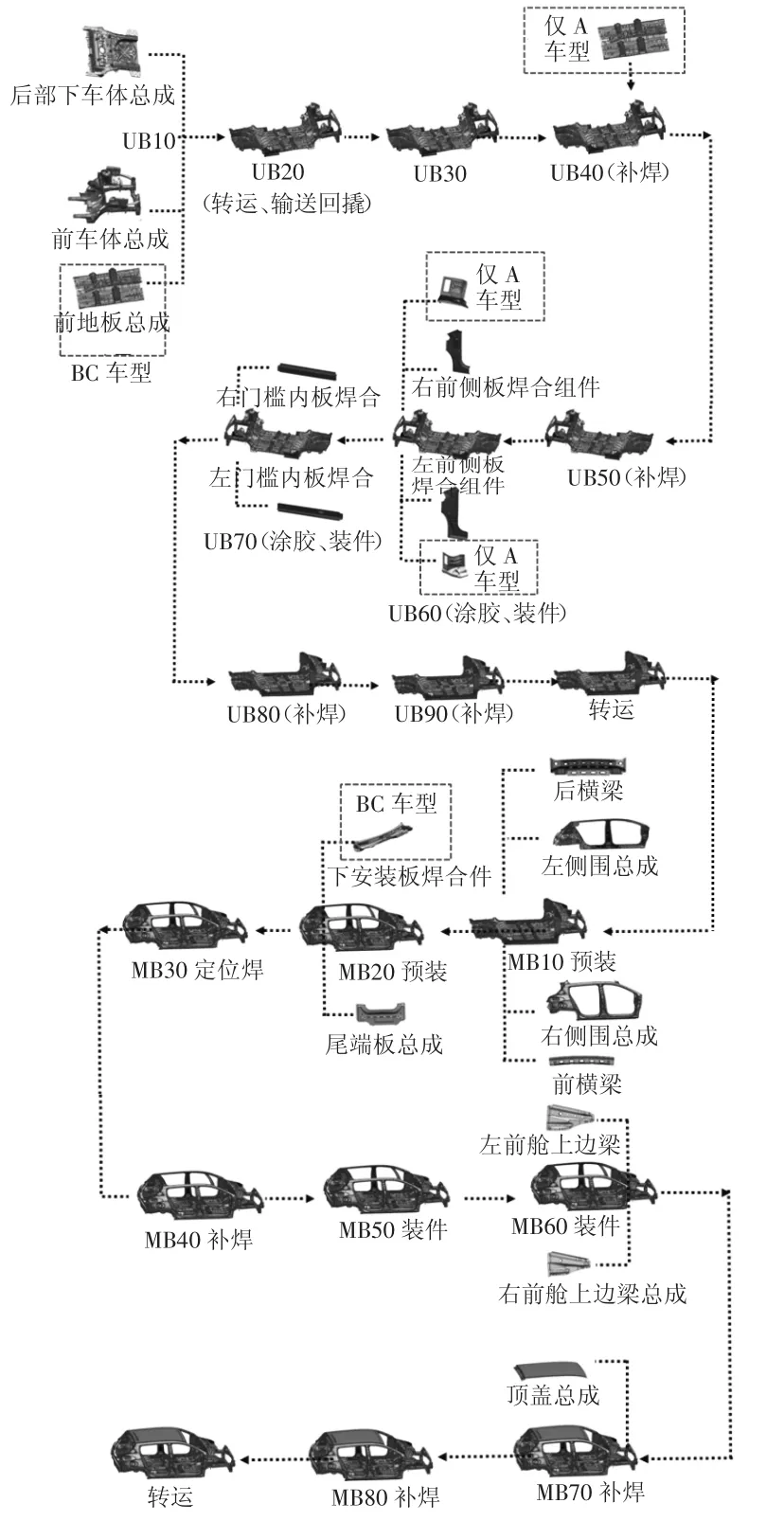

公司新建柔性线主线采用高速辊床加滑撬加随行夹具的创新模式,辊床和滑撬作为公共基础架构不变,车型切换时只需通过机器人插拔切换随行夹具单元(共六组)即可,不需整体切换滑撬和随行夹具,大大节省了夹具存储空间及夹具开发成本,既实现了高速输送,高节拍生产,又实现了全车型柔性的制造策略,满足柔性线之间互换、移植性要求。根据侧围加主线布局区域面积(120 m×22m)、厂房钢构形式及标高、车间物流路线和分拼线的搭配等因素,输送线选择直线布局,双层结构,上层输送车身,下层空撬返回,输送线截面如图2所示。

图2 输送线截面

辊床结构见下图3.

图3 辊床

线体间的输送方式主要采用EMS自行小车直线往复或环线输送,七轴机器往复输送和机器人直接搬运分总成的输送方式,根据分拼线与主线的搭配情况及场地布局,前车体总成到主线采用EMS自行小车往复输送方式,侧围到主线采用EMS小车环线输送方式。

2.4.2关键工位方案

关键工位方案主要包含柔性夹具切换技术方案、总拼技术方案、零件上件方案等。公司新建柔性线关键工位有:下车体三大总成(前车体、后部下车体及前地板)合拼工位、随行夹具机器人切换工位、门槛内板及前侧板上件工位、前舱上边梁上件工位、顶盖上件工位及总拼工位。

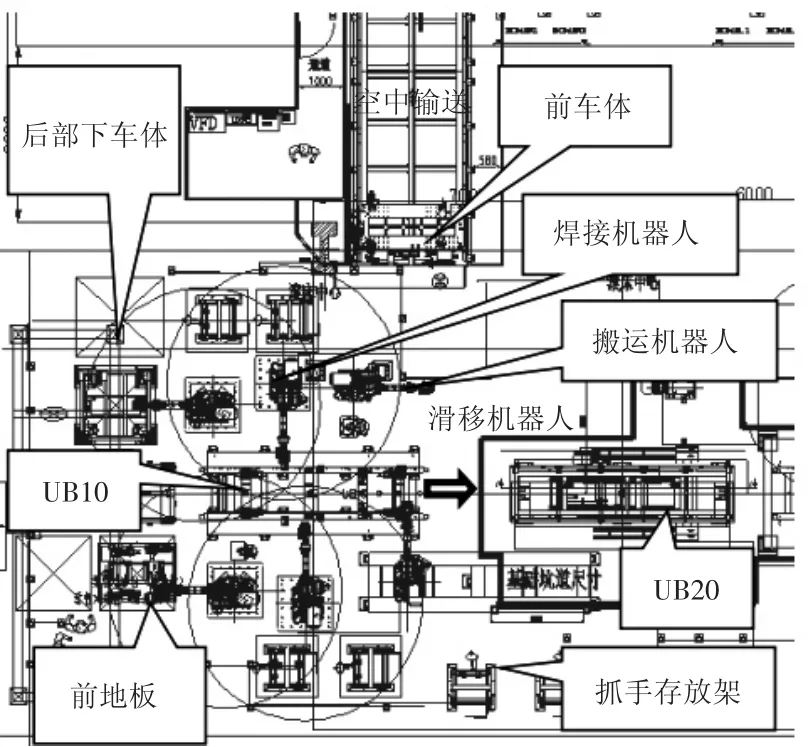

(1)下车体三大总成UB10上件工位,前地板和后部下车体由人工推送至线旁,人工吊运至对中台,对中台滑移至机器人抓取区域,由机器人抓取上线。前车体由机器人从空中EMS小车抓取上线。工艺布局见下图4所示。

图4 下车体三大总成合拼工位布局

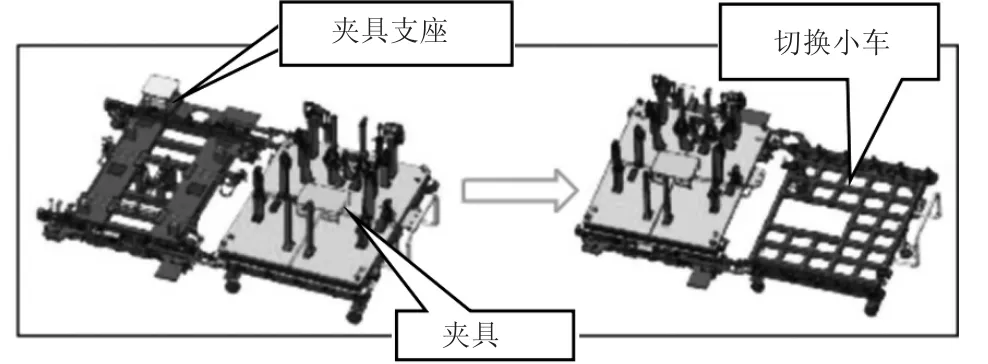

三大件的定位夹具的柔性切换方案,使用小车人工进行切换,气电能源通过快插拔的方式进行切换。夹具基座不动,只切换上部的夹具,如下图5所示。

图5 夹具切换示意图

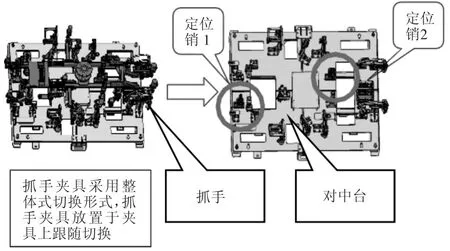

前地板、后部下车体对中台及机器人抓手的切换方案:对中台的夹具结构与三大总成合拼夹具类似,车型切换时,机器人抓手放置到对中台夹具上跟随对中台夹具一起切换出来,如下图6所示。

图6 对中台切换示意图

由于场地受限,该工位没有设计夹具存储库,不能实现夹具快速自动切换,需手工切换三大总成的合拼夹具,这种方式切换时间较长,效率不高,只能利用停产时间切换,只能满足混批生产方式,不能满足混流生产模式。在场地允许的情况下,今后应设计两个以上的夹具存储位,通过伺服电机及地面轨导实现线体内夹具自动切换。当需将其中一套夹具切换到线外时,可实现边生产边切换,不需停产,减少产能损失。对中台目前也只有一个,同理,今后设计也应考虑两个对中台。

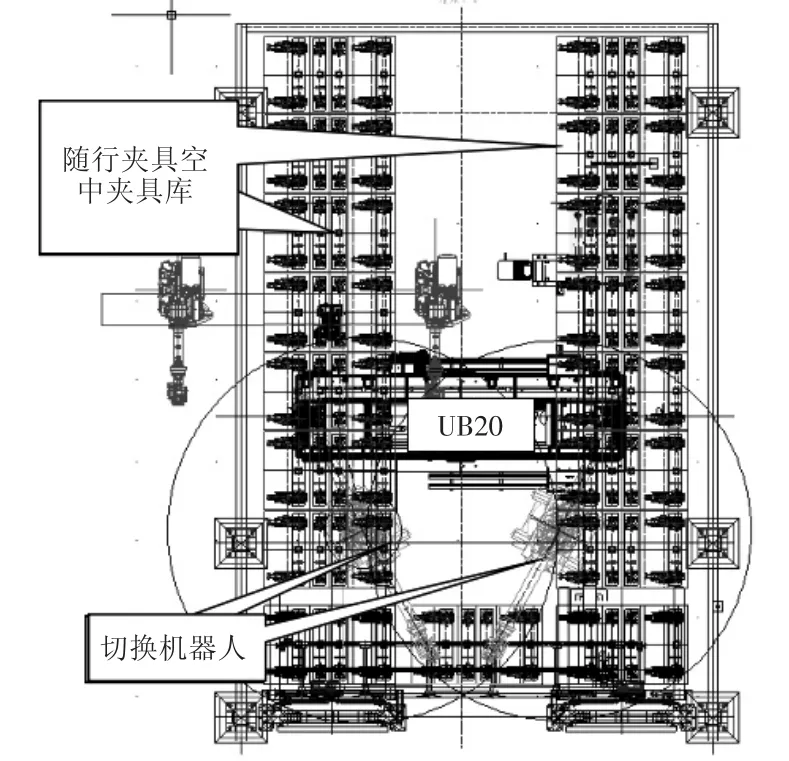

(2)随行夹具机器人切换工位(见图7):UB10工位焊接机器人焊接完成后,由搬运机器人通过第七轴移动将车体搬运至UB20工位,在此之前,空撬移至低位,能源接入,车体由搬运机器人放至随行夹具上,随行夹具定位钩销夹紧,能源脱离,滑撬脱起车体至输送机构上层工作位,准备进入UB30工位。该工位左右各一台机器人,当现有随行夹具无法实现兼容下一车型时,通过随行夹具快插拔取下夹具,放至随行夹具存储区,并切换新车型随行夹具放至滑撬上实现柔性生产。该方式理论上可以实现全车型柔性能力。

图7 随行夹具机器人切换工位布局

(3)门槛内板、前舱上边梁、顶盖等零件上件工位方案:采用精确料框分装零件并进行定位,机器人抓取上件方式,上件工位内一般设计两个以上的抓手存放架,当车型超出抓手存放架,无法实现抓手共用时,需将抓手切换出来,导入新车型抓手。目前采用专用切换小车推到精确料位置,机器人将抓取方式进行切换。上件工位的上料口也要至少两个上料口,以提高上件效率,满足高节拍要求,同时便于抓手切换,减少车型切换时间,减少产能损失。

(4)柔性化总拼技术

总拼技术是汽车焊接生产线的核心,总拼工位的结构精度直接关系到整车的拼焊质量和精度。采用不同形式的总拼技术,对车型种类、生产节拍、占地面积、平面布置及投资成本,以及今后的车型切换、产品升级都起着决定性的作用[2]。

目前,多车型车身总拼形式有多面翻转体总拼夹具、OPEN GATE总拼夹具、GBL总拼夹具、机器人切换式总拼夹具等。

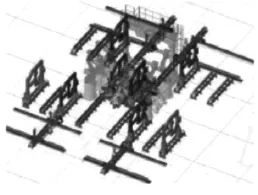

多面翻转体总拼夹具结构示意图如下图8所示,这种结构刚性较强,车型切换方式简单,无需机器人辅助,但结构庞大,占用空间较大,而且作业空间狭窄,因此可以焊接的焊点数量较少。这种夹具方式最多能柔性4种车型,后续扩展车型难度较大[1]。

图8 多面翻转体总拼结构

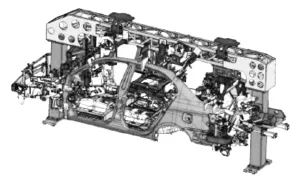

OPEN GATE总拼夹具结构示意图见下图9,这种结构具有夹具切换智能化,可实现混流模式生产,生产节拍大、车型柔性化好、几何尺寸稳定以及后期车型导入对现生产影响较小的特点,但占用空间场地较大,前期投资成本高。

图9 OPEN GATE总拼夹具结构

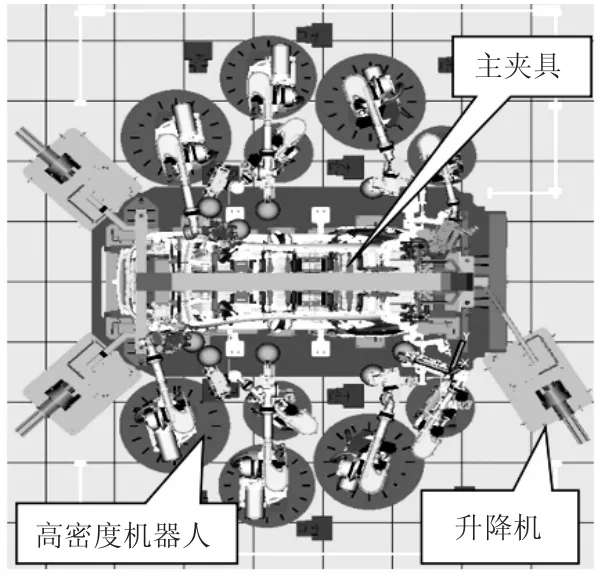

GBL总拼夹具结构示意图如图10所示,夹具从车身顶部伸入,按车身内部定位基准点在车身内部对车身定位夹紧。这种方式柔性水平高,通用性和互换性最好,投资相对较小,由于夹具存储在空中,地面占地面积小,可实现混流模式生产,其缺点是生产节拍提升受限,50以上节拍建议不要考虑这种结构。

图10 GBL总拼夹具结构

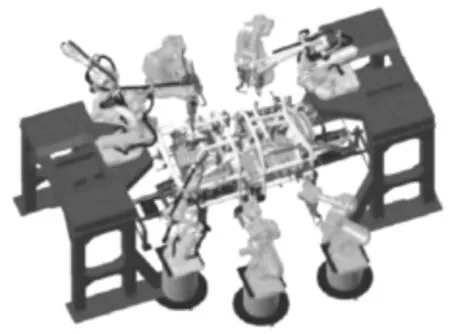

机器人切换式总拼夹具见下图11,主要用机器人抓取不同车型的定位夹具进行装配和切换,从而实现不同车型的夹具切换和对车身的定位夹紧。根据车身结构可把车身成形夹具分为3可4部分。由机器人抓举定位夹具进行装配定位成形,夹紧焊接。其主要特点是结构简单紧凑,可满足多车型混流柔性生产,投资成本低,缺点是定位夹具刚性不佳、夹具容变形,难修复。

图11 机器人切换式总拼

各种结构的总拼夹具各具特点,设计者需要根据车型数量、车身结构特点等具体要求选择最合适、最经济的总拼方式。由于场地宽度受限,公司柔性线主要采用GBL的总拼方式,拼台夹具存储在空中二层,设计6种车型的夹具存放,当第7种车型导入时,只需替换夹具库中的1种车型夹具出来即可,车型柔性扩展能力好,可实现全车型的柔性生产。总拼工位布局如下图12所示。

图12 总拼工位工艺布局

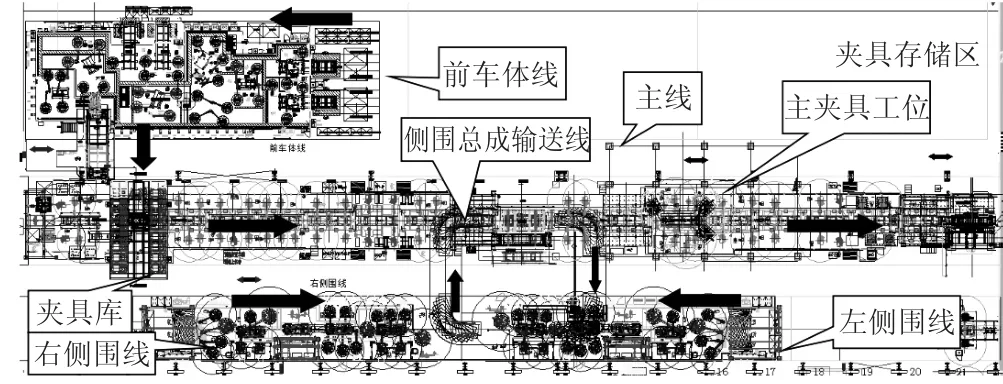

2.4.3柔性线平面布局图(LAYOUT)

输送线、定位夹具、总拼柔性及上件方案确定后,根据BOP,车身焊点分配、工位时序分析,机器人仿真分析,确定生产线的工位数,机器人布局及数量,工艺设备,最后确定柔性线的平面布局图,主线直线布置长宽120 m×12 m,前车体及侧围布在主线两侧,前车体长宽40 m×14 m,左右侧围在主线同侧对称布置,详见下图13.

图13 柔性线平面布局图

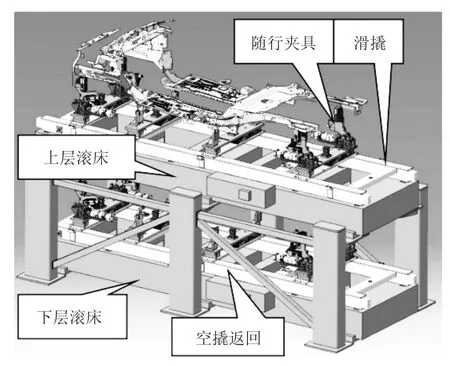

2.5柔性焊装线电控系统

所有的机械机构都是系统的执行系统,需要解决:如何将这些执行系统按照工艺要求进行正常运转并实现它们之间的互锁关系,以保证运行中不因误操作导致系统发生故障或损坏;如何识别车型信息以切换机器人程序及工装夹具机构。为解决这些问题,需要配备一个完整的电气控制系统,这些控制系统基本由上位PC机、PLC控制器、通讯模块、现场总线、触摸屏、MOBY读写装置、车型载码体、安全装置及各种辅助电气元件构成[1]。通过电控系统可以控制机器人切换程序或控制夹具机构的切换,这样即可保证每种车型均可匹配一个与之相对应的机器人程序或夹具机构,从而实现柔性自动化生产。

4 结束语

车身制造是汽车制造的重要环节之一,车身焊接是对车身性能起决定性因素的制造环节,随着全球汽车工业及国内汽车工业的不断发展,多车型、变批量的汽车生产将成为必然趋势,多车型柔性焊装生产线的研究应成为各车企焊装工程技术人员的重点研究课题,如何结合公司的产品、厂房条件及投资策略等,规划一条最合适、最经济的车身柔性焊装线,减少后续产品工装夹具开发的投资,同时也可以游刃有余地应变千变万化的市场需求变得尤为重要。

[1]李占营.论轿车车身柔性焊装线的规划及应用[J].汽车工艺与材料,2010,32(9):17-20.

[2]杜坤.柔性化焊接制造技术在江淮汽车上的应用[J].汽车工艺与材料,2014,33(3):9-13.

The Planning and Application ofMultitype Flexible Welding Line

HE Dao-cong

(SAIC-GM-Wuling Automobile Co.,Ltd.,Liuzhou Guangxi 545007,China)

The paper discusses the change of automobilemanufacturning mode,that is,the transformation from the previous single variety to the currentmulti variety and small batch production mode.Describes the characteristics and design planning of flexible welding line needs to comsider the factors,introduces in detail the applicable to the company'smodels aremore flexilble line planning,design and application of.

flexilble;welding line;process planning

TG391

A

1672-545X(2016)05-0236-05

2016-02-13

何道聪(1981-),男,广西柳州人,学士,工程师,主要研究方向:汽车车身工艺性分析、工艺规划设计、先进车身焊接技术研发。