换热器管箱球面隔膜密封关键结构的制造技术

2016-09-10陈孙艺

陈孙艺

(茂名重力石化机械制造有限公司,广东茂名525024)

换热器管箱球面隔膜密封关键结构的制造技术

陈孙艺

(茂名重力石化机械制造有限公司,广东茂名525024)

根据换热器管箱球面隔膜密封的技术原理,介绍了各关键零部件或其局部结构的设计及其技术背景,包括球面隔膜、管箱端部、紧固件和管箱端盖,以及隔膜的组焊等,相应还提出了主要的制造技术及质量要求,指出了应注意避免的问题。

球面隔膜;换热器;制造技术

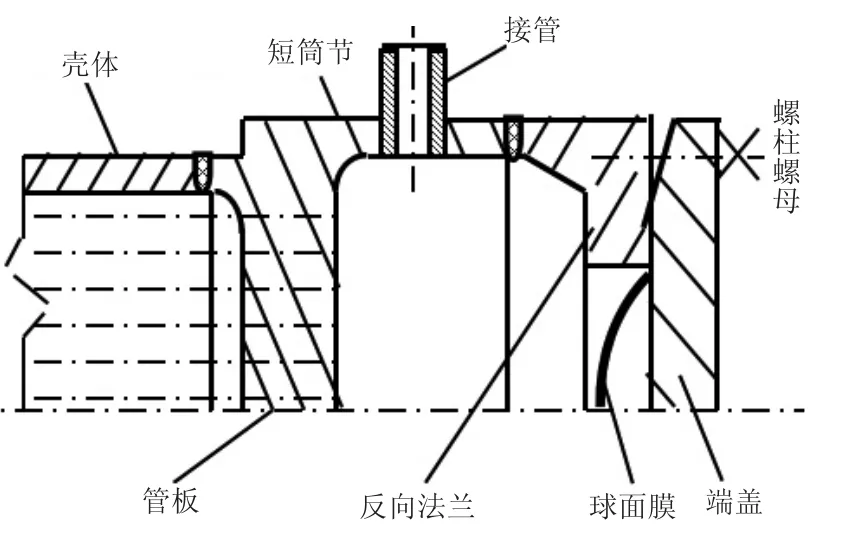

类似高温、高压、高腐蚀性和临氢、易燃、易爆高危介质且大直径、大流量、变动工况的高参数换热器在装置中的应用越来越多。图1所示换热器管箱的球形面隔膜密封是图2示意的一种新的密封结构,据中国石化报报道,隔膜密封结构属公知技术,但在设计、制造等环节形成技术秘密,其关键在于管箱端部和端盖之间的隔膜密封的设计与制造。由于对膜密封结构功能认识不够,结合强度设计的结构初步分析表明,目前隔膜密封的技术路线仍然是从管箱主体到密封元件的单向度独立设计,或者说先进行传统的管箱设计,再进行局部的隔膜密封设计,隔膜对管箱壳体没有反过来的修正要求。文献[1]介绍了换热器管箱球膜密封的功能原理和强度设计方法,文献[2]介绍了隔膜式热交换器结构及制造要点,本文结合文献[1]案例参数表1进一步对其密封结构详细设计及制造质量要求进行讨论。

图1 敞开式管箱

图2 密封结构

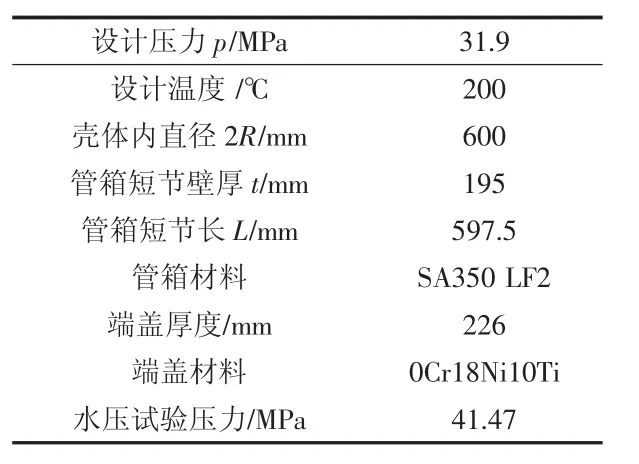

表1 高压管箱设计参数

1 球面隔膜设计

如果管箱在疲劳工况下运行,则隔膜的结构质量重点是防疲劳开裂。如果管箱的运行工况不会引起疲劳,则只需要求平稳的开停车操作。

1.1结构设计

文献[3]关于球面隔膜球面半径计算结果的小数相对巨大的整数而言工程意义不大,只不过是保证球膜厚度和球膜拱高度均在整数的前提下,所得计算值。

(1)膜拱总高。在比较球面膜弹性补偿量与管箱端口径向位移时,基本满足变形协调即可,补偿量多也无用。另外,不锈钢材料热膨胀系数较大、塑性好、韧性高,所以球面膜可以紧密弥补上管箱端口径向位移。并且,在管箱直径已确定的前提下,补偿量的增加需通过缩小其球面半径来实现,不但占用更多的管箱空间,而且需要增加球面膜的总高度,制造困难。根据图3,膜拱总高等于膜拱高h与膜厚δ之和,即3.46+6=9.46mm,圆整为10 mm.

如果设Rs=10 000mm,则α=1.72°,得膜拱高h≈4.50 mm,膜拱总高可圆整为12mm.如图3所示。

图3 球膜盘示意图

(2)隔膜边环高。球面隔膜边环高度与管箱端口装配的凹面止口深度有关,止口深一般是6 mm,边环与管箱端口的密封焊脚高取k=6 mm是合适的施焊操作,既可满足密封焊要求、也不会给日后的检修拆卸带来很大的困难,再考虑边环高度留有2 mm的余量,则边环高H一般为14 mm.由此,隔膜垫总高取膜拱总高与边环高的较大值,即14 mm.如果边环太高,需按内压圆筒核算其厚度。

(3)边环直径及边环宽。边环外直径较箱端部装配凹面止口直径约小2 mm,内直径较箱端部内直径约大2 mm,边环外半径与内半径之差即是其宽度,金属平垫密封是第一道密封,起基础作用。其基本密封宽度按GB150-1998标准的表9-1选取。

隔膜垫边环高度只需要满足密封焊的结构要求,图4所示较厚的边环宽度可增大图2中密封焊施焊时的操作空间,但是会削弱来自螺栓的垫片压紧力。

图4 隔膜成品

(4)减薄区。圆平板隔膜垫的边缘和中心部分稍厚,两者之间的环形区域较薄,只有大约5 mm[4].减薄区的功能或许是诱导整体弹性变形。文[5]有限元模拟分析表明,圆平板隔膜的应力强度很低,而这里球面膜的大变行力学行为有明显区别,失稳可能性与其失稳的形态是关联而又有区别的两个概念,为避免局部失稳,可在球膜的凸面设置减薄区,更利于变形行为,且宜在球面成形前加工。对于球面半径很大、拱高很浅的球面膜可不设减薄区。

(5)隔膜整体性。即便是非疲劳工况,隔膜也是整体加工成形,膜拱与边环之间一般不焊接连接,也不宜存在贯穿膜厚的环焊缝或拼板对接焊缝。

从设计受力分析说,文[6]通过有限元分析模拟了图5所示薄平板的圆盘形平板封头的内压爆破试验,该封头中φ254/φ125.4×25.4mm的边环内侧通过圆弧R3.175 mm过渡连接中间的φ146.05×3.175 mm圆平板隔膜,结果发现,对于304材料,圆盘中心鼓起近似球形,最终破裂。而对于A553-B材料,圆盘中心变形相对不大时,就已经在边缘内圆角区域开裂而失效。对于设计温度高、温差应力较大的场合,文[7]建议选择不锈钢或镍基合金作为隔膜板材料,文[5]选择耐腐蚀合金作为隔膜板材料。从制造工艺说,这些材料的焊接工艺有明显区别。由此可见,隔膜的质量技术要求按所选材料不同而有所区别。

对于平面膜垫,如果不嫌平面膜垫太重,可以不设减薄区,更没有必要强调其整体性。

1.2质量技术要求

(1)隔膜垫选取不锈钢材料可不考虑腐蚀余量,减薄厚度提高柔性。在GB150.1-2011附录B中,爆破片材料奥氏体不锈钢的最高适用温度为400℃,镍铬合金(因康镍)和镍钼铬合金(哈氏镍)和的最高适用温度则达480℃,如果为了高温下的耐腐蚀选用奥氏体不锈钢材料,应确认其服役工况不属于敏化温度范围。不锈钢材料涉及到与高等级管箱常用的铬钼钢类材料的异种钢焊接技术及其质量检验,这是其工艺关键之一,必要时应在管箱端口设置过渡层材料,如图1所示。

(2)隔膜垫的制造技术路线分整体机加工成形、先冲压成形后机加工和先机加工后冲压成形等三种。均需辅助工装支承以免加工过程中球膜的弹性变形造成几何尺寸超差,夹持隔膜的着力点数量要足够,点与点之间的夹持力要均衡。

应优先采用数控技术精加工隔膜,加工过程应注意小量进刀,注入充分的冷却液以避免热变形,及时检测,见图6.根据操作工况是否稳定,判断隔膜在机加工后是否需要进行双面抛光,提高抗疲劳性能。

图6 隔膜机加工

(3)隔膜垫是否需要固熔热处理要根据材料和加工成形过程而定。

(4)隔膜的密封功能也体现在其薄壁的致密性上,在组装之前应经双面PT检查或其他渗透试验。

(5)边环作为第一道密封的作用是基础性的,其产品质量要求基本与传统的金属平垫同,但是不与介质接触、即与端盖贴合的一侧其质量要求应与另一侧不同。为使边环取得足够的摩擦力以免密封焊缝受到径向收缩拉力作用,与端盖贴合的一侧其功能主要是压紧面,而不要理解为密封面,为取得足够的摩擦力以免密封焊缝受力,该压紧面要粗糙而不要光滑,具体可参考GB150.1-2011表7-1的压紧面形状来选取。

2 管箱端部设计

2.1结构设计

(1)端部结构6种形式。锻制缩口、圆平板加人孔、正向法兰、反向法兰、厚壁小径圆筒倘开,壳体收口等,具体选择应考虑到人员进出管箱施工的便利性。

(2)止口台阶。球面隔膜边环材料是金属且与管箱端口相焊,图2中的止口高度Z没必要取凹凸法兰的止口高度,这里可取矮一些,以便在同样的边环厚度下增大管箱端面与端盖之间的空间。球膜垫应与管箱端部的台阶止口静配合安装,目的之一是减少密封焊封与垫片之间围闭的空间,提高焊缝质量,减少焊封径向受力,也便于拆卸。

(3)主螺柱孔直径和深度。主螺柱及配对螺孔的有效螺纹深度与螺纹直径有关,宜设计成相对小直径的细牙螺纹。主螺柱数目应取4的倍数。螺柱孔中心距与螺柱孔径之比不应大于5[8],但是应有足够的扳手空间,如果设计要求使用液压拉伸器上紧紧固件,设计者应对拉伸器的外形尺寸有所了解。文[7]、[9]均认为隔膜密封焊结构的密封比压为零,可以不考虑预紧工况而使主螺柱的直径或数量减少。这对于设备制造组装中的密封焊接操作或者设备检修过程端盖的拆装都是有利的。作为重要的密封结构,为了保证每一个主螺柱孔的螺纹质量,加工中应控制螺纹基孔最大深度,保证有效螺纹长度和有效啮合长度[10]。

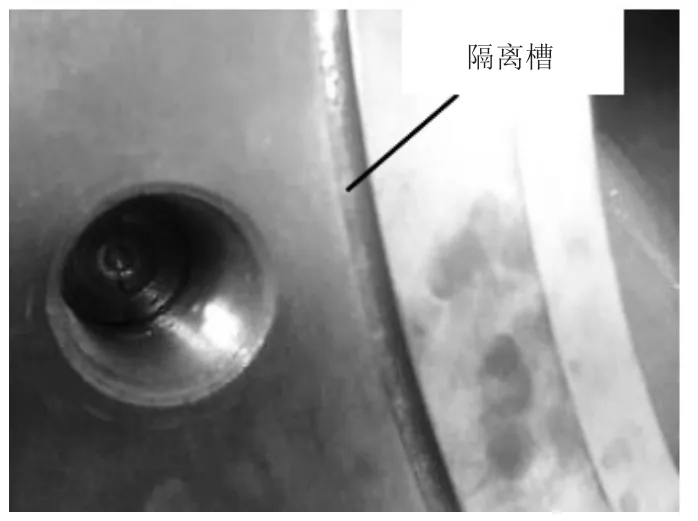

(4)密封面。端部密封面侧向剖视结构见图1,实物局部见图7.在密封面堆焊的不锈钢过渡层和非堆焊面之间可设如图7所示的隔离槽。如堆焊层选用镍基金属,则与的线膨胀系数较为接近,可减少热应力。

图7 管箱端部

(5)对于反向法兰式端部人孔,其内侧面里端拐角处应圆滑过渡。

2.2质量技术要求

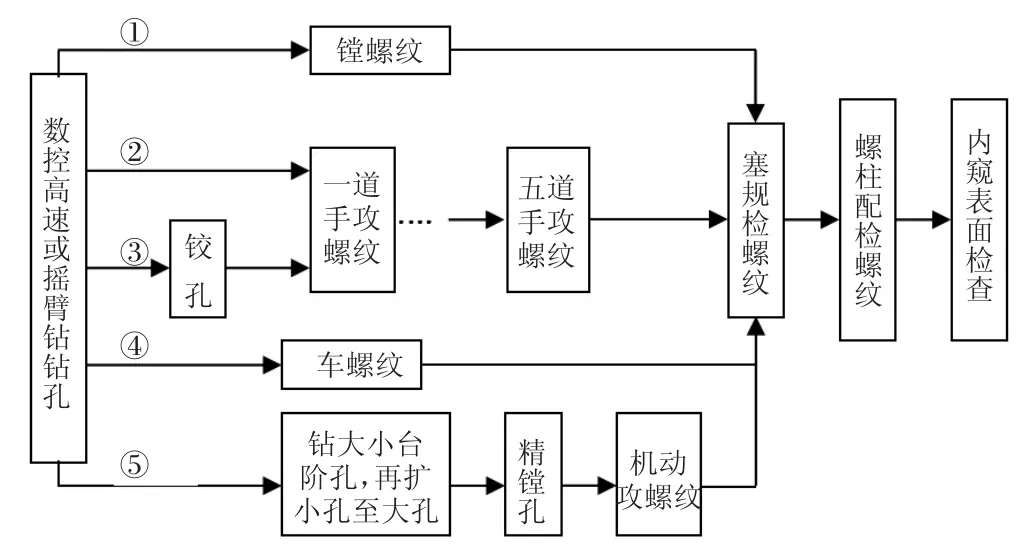

(1)根据螺柱孔的直径大小、深度和精度要求,加工螺柱孔螺纹的5条不同工艺路线如图8中带圆圈的序号标记所示,实践表明路线①已可以满足一般的质量要求,路线⑤可以满足盲底深孔螺纹的加工质量要求[11]。在钻好基础孔后,可对孔壁表面专门处理改善其硬度等性能以提高螺纹强度。应优先采用数控专用机床加工螺纹,如果是手工攻螺纹,应根据材料性能及基孔尺寸专门设计丝攻数量及其加工量,丝攻应检测后才能使用,并且经过首个螺纹孔加工检测合格后才继续加工第二个及其他螺纹孔。螺纹加工后,可通过对比试样检测螺栓孔内的光洁度。螺纹检测合格后如管箱还需整体热处理,应对螺纹专门保护。

图8 螺柱孔加工流程

3 密封紧固件设计

3.1结构设计

(1)主螺柱。螺柱数量与螺柱直径有关,但螺柱直径不仅仅与内压大小有关。由于主螺柱一端拧进管箱端部,另一端露于空气,以及隔膜对端盖的隔热作用,致使螺柱两端的配合零部件之间存在温差载荷,该附加载荷与温差或螺柱截面积均成正比,这也是设计小直径螺纹的理由之一。再考虑到高压高温工况的波动性,因此应适当考虑安全系数,并要求螺柱进行弹性设计,高温工况下采用圆根细牙螺纹,对中间段芯杆直径、长度和全长直度进行控制,按标准指定螺柱型式。

对于图1的敞开式管箱端部,热量更多从侧面传递给螺柱,对于图9的反向法兰或紧缩口式管箱端部,热量更多从端面传递给螺柱,螺柱孔直径和深度对管箱端部结构强度及附加温差载荷都有不良影响,应加以控制。

图9 反向法兰管箱

对于大直径主螺柱(M45及以上规格)应在外端设置加油孔,且其拧进螺柱孔里面的端部应设置一段与螺柱孔底部紧贴配合的光杆,以便在预紧时取得螺柱孔底部的反作用力,从而扩大有效螺纹深度并降低螺纹受力的不均匀性。

预留有足够长度以便使用螺柱拉伸器上紧螺母,预留长度设置保护帽。

(2)主螺母。高度及外接圆直径决定于主螺柱公称直径。

3.2质量技术要求

(1)螺柱应在材料热处理后抽取一件进行力学性能试验,每根进行硬度检测,以保证它们与螺母之间的硬度差不小于30 HB.

(2)螺柱热处理后才加工螺纹,不推荐车加工螺纹,应一次滚压且通丝成形以获取均匀的压应力、较高的精度和光洁度,牙底是圆根光滑的,包括螺纹在内的表面进行磁粉检测。成品表面应经磷化处理。

(3)高强螺柱螺母副出厂前,建议增做承载试验,按设定的力矩上紧,模拟实际安装和受力过程进行以强度为主的综合性检验。

(4)管箱端部与球膜垫装配的台阶止口直径宜根据球膜垫的外圆实际尺寸配尺加工,且应在管箱整体热处理后机加工。

4 管箱端盖设计

4.1结构设计

首先,端盖按GB 150.3-2011进行强度设计。

为取得较大间隔的轴向空间以便于密封焊,端盖周边是锥形斜角结构,外圆与端盖中间不等厚,见图1.文献[9]认为,15°的斜角设计是不会削弱平盖强度的。此时,密封已有焊缝保证,隔膜垫边环所受到的预紧力的周向均匀性对密封的影响力已下降,可以把主螺柱设计成直径大而数量少的方案,以取得较大间隔的周向空间才最终取得便于密封焊的操作环境,也减少装配和拆卸的工作量。考虑到前文需要把主螺柱设计成直径小的方案,主螺柱直径及其数量就存在一个合适的范围。最后,管箱上适宜设置端盖的铰链吊杆,以便保证组装质量。

4.2质量技术要求

由于高压下端盖挠度的存在,技术对策一是选取高强度的材料,二是以足够的厚度使挠度趋于零,或以预变形抵消挠度的影响。前者成本略高,后者设计需精确。

为使隔膜垫取得足够的摩擦力以免密封焊缝受到径向收缩拉力作用,端盖上压紧隔膜垫的台阶功能是压紧面,不是密封面,该压紧面没必要过高的粗糙度要求。

5 组焊设计

5.1隔膜密封焊设计

文献[12]对球面隔膜密封焊缝具体案例的受力分析表明,外载施加给焊缝很大的应力,球膜与管箱端部的密封焊缝无法承受高温高压对密封面处径向位移变形的协调要求,密封主要由密封焊缝来保证,但是密封焊缝自身的安全一方面主要依靠球面隔膜的弹性补偿来保证,除了球膜垫应与管箱端部的台阶止口在径向采取静配合公差外,同时还需要管箱端部和端盖起辅助作用。因此文献[13]在对球面隔膜或圆平板隔膜受力状态进行定性分析的基础上,提出了保证隔膜组焊质量的关键工艺,其中的密封焊接技术包括施焊前提、焊接方向等。

文献[14,15]模拟分析了加氢换热器圆平板隔膜密封焊缝手电焊的残余应力,难以保证密封质量,利用有限元软件ABAQUS,开发了一组使焊接残余应力最小的最优焊接工艺参数。结果表明,焊接速度对焊接残余应力的影响最大,该角焊缝焊接残余应力的最高值集中在焊缝和热影响区附近。因此,密缝焊缝施焊中要注意的是按文[13]的要求采用低参数的氩弧焊,控制焊缝高度,保持整圈焊缝外形尺寸的均匀性,特别是要避免出现图10所示焊焊接的两个质量问题:一是焊缝大部分分布在管箱端部密封面上,二是焊接参数过大造成隔膜边环外缘过热烧损或变形,两者的成因都与该密封焊缝下部一段的仰焊操作有关,这些问题是在垂直的密封面上进行360°的全位置焊所造成的。当换热器卧置在滚轮架上,利用滚轮架转动换热器,则可持续实现在管箱端面的顶部对密封焊缝进行平焊,焊缝成形质量较好,但是管束在转动过程中会对管头造成一定的损伤。因此,最好是运用专用装备进行焊接。

图10 仰焊的隔膜密封

5.2隔板组焊设计

文献[16]报道了表1案例的失效历程,在重新设计制造该带管束管箱时,增加了隔板厚度,并在隔板两侧组焊加强筋,在隔板上增设平衡孔,隔板之间以及隔板与管箱之间采用全焊透结构,改善了隔板抵抗动态工况下的疲劳作用,实现了换热器的安全运行。

6 结束语

(1)提出了球面隔膜密封系统主要零部件及其局部结构的设计注意事项,提出有关零部件的主要制造技术及质量要求。

(2)球面膜密封的技术路线仍然是从管箱主体到密封元件的单向度独立设计,这是不够的,隔膜密封结构设计可以从制造质量技术的角度对管箱壳体有反过来的修正要求。

(3)球面隔膜垫属新技术产品,由此带来对管箱整体功能的影响值得注意,零部件加工中不宜随便改变设计尺寸,否则会影响密封元件的协调性。

[1]Sunyi Chen.Design Method about Spherical Diaphragm Seal ing of Tube Channel in High Pressure Heat Exchanger[J]. Advanced Materials Research Volumes 538-541(2012),2164-2168.

[2]方婧,李永红,孙晓龙.隔膜式热交换器结构及制造要点[J].石油化工设备,2015,44(3):66-69.

[3]陈孙艺,陈斯红,陈宇灏.高温作用下换热器管箱球面隔膜密封结构设计分析[C].压力容器先进技术-第八届全国压力容器学术会议论文集.北京:北京化工出版社,2013,429-434.

[4]何平.螺纹锁紧环换热器与隔膜密封换热器的结构分析[J].石油化工设备技术,2009,30(6):19-23.

[5]龚雪,谢禹军.隔膜密封换热器中隔膜密封盘的应力分析计算[J].当代化工,2011,40(11):1202-1204,1210.

[6]李涛,郑津洋,张涛,等.基于双判据的压力容器失效压力预测方法研究[C].第八届全国压力容器设计学术交流会论文集,江苏省张家港市,2012:124-129.

[7]梁艳.高压换热器管箱隔膜板式密封的结构设计与计算[J].化工设备与管道,2012,49(5):15-17.

[8]徐芝纶.弹性力学简明教程[M].第二版.北京:高等教育出版社,1980:226-229.

[9]催振宁,李爽.高压加氢换热器密封技术分析比较[J].化工设备与管道,2012,49(5):18-20,44.

[10]曹丽琴,孙利娜.螺纹孔划伤不符合项纠正措施及应力分析[J].压力容器,2014,31(2):74-78.

[11]蔡洪涛.高压容器主螺栓孔加工[J].石油化工设备,2005,34(3):58-59.

[12]陈孙艺.换热器管箱密封隔膜的受力状态及组装技术[J].石油和化工设备,2015,18(4):38-42.

[13]陈孙艺.换热器管箱球面隔膜密封焊缝受力分析[J].压力容器,2015,32(4):29-34,28.

[14]陆晓峰,赵翠.加氢换热器角焊缝密封接头焊缝结构优化[J].石油化工设备,2010,39(1):39-42.

[15]赵翠,陆晓峰.加氢换热器角焊缝密封接头焊接工艺参数优化[J].焊接学报,2009,(7):104-107,112,121.

[16]程剑锋.一次机五段后冷却器失效分析及处理措施[J].石油化工设备技术,2015,36(6):47-49.

Fabrication Technology of Key Structure about SphericalDiaphragm Sealing on Tube Channel in Heat Exchanger

CHEN Sun-yi

(The Challenge Petrochemical Machinery Corporation of Maoming,Maoming Guangdong 525024,China)

This paper introduces the design and technology background of all key parts or their local structure according to the technology principle of spherical diaphragm sealing of channel of heat exchanger,which includes the spherical diaphragm,the ends of channel,fasteners,channel cover and fit-up welding of diaphragm.It also put forwards its key fabrication technology and quality requirementaswellas some attention questions to be prevented.

spherical diaphragm;heat exchanger;fabrication technology

TQ05

A

1672-545X(2016)05-0044-06

2016-02-03

陈孙艺(1986-),男,广东化州人,工学博士,教授级高级工程师,从事承压设备及管件的设计开发、制造工艺、失效分析及技术管理。