环烷基侧线馏分油制备混装乳化炸药复合油❋

2016-09-10娜中海油青岛重质油加工工程技术研究中心有限公司山东青岛266500

牛 毓 吴 嫡 李 娜中海油(青岛)重质油加工工程技术研究中心有限公司(山东青岛,266500)

环烷基侧线馏分油制备混装乳化炸药复合油❋

牛 毓 吴 嫡 李 娜

中海油(青岛)重质油加工工程技术研究中心有限公司(山东青岛,266500)

以环烷基原油S的侧线馏分油A、B、C为原料制备一种现场混装乳化炸药复合油产品,通过稳定性试验以及爆炸性能测试考察复合油产品的性能,并与国内同类型产品从性能及成本两方面进行比较。试验结果表明:采用原油S的减压侧线馏分油可以制得合格的混装乳化炸药复合油,m(馏分油A)∶m(馏分油C)在9∶1~7∶3之间、m(馏分油B):m(馏分油C)在9∶1~8∶2之间都能得到可行的配方,其中m(馏分油B)∶m(馏分油C)为9∶1时稳定性较好,是推荐的最佳配方;与国内炸药生产厂家普遍选用的油相材料产品相比,以原油S侧线油生产的复合油产品无论从性能还是生产成本上都具有明显的优势。

环烷基;侧线馏分油;混装乳化炸药;复合油;制备

引言

混装乳化炸药的生产方式[1]要求形成炸药连续相的油相材料具备黏度低、易于泵送的特点;此外,油相材料的质量和性能还直接关系到乳化炸药的药态、爆炸性能和稳定性。目前,炸药厂多采购柴油和机油进行混合,生产混装乳化炸药油相材料,但由于混装乳化炸药在我国起步比较晚,没有一个专门的标准规范其油相材料产品,导致混装乳化炸药油相材料市场混乱[2]。机油、柴油本身就是调合产品,各项指标均为满足产品本身的使用性能而设定。同一牌号的产品往往有不同的生产方案,即使同一厂家同一牌号产品,由于批次不同,其内部组成差别也会很大,而炸药厂又缺乏相应的分析测试手段,这些因素均导致乳化炸药质量不能得到有效保证[3-4]。另外,这些石油产品价格较高,增加了炸药生产成本。因此,混装乳化炸药行业迫切需要质量稳定、价格适宜的油相材料。

为解决上述问题,笔者采用产自我国渤海湾的环烷基原油S的侧线馏分油为原料,开发了一种混装乳化炸药复合油产品。环烷基原油S的侧线馏分油凝点低、成膜性好、易乳化,具有生产混装乳化炸药油相材料的潜力。此外,侧线馏分油性质稳定,且不需要后续加工就可以直接作为原料生产混装乳化炸药的油相材料,与市售的柴油、机油相比,能够提高油相材料的质量,同时大幅度降低混装乳化炸药的生产成本。

1 试验方法

1.1原料及试剂

原料:原油S经过常减压蒸馏工艺得到A、B和C 3种侧线馏分油;其中,馏分油A可以用于生产车用柴油调合组分,馏分油B可以生产润滑油基础油,馏分油C作为重质燃料油使用,这里以这3种侧线馏分油为原料制备复合油产品。

试剂:硝酸铵,化学纯,国药集团化学试剂有限公司;乳化剂D,化学纯,国药集团化学试剂有限公司。

1.2试验设备

主要设备:NPM400型法国Nomalab闭口闪点测试仪;A510型大连远东兴凝点测定仪;SFlow1200型荷兰Omnitek自动黏度测定仪;BX41型日本Olympus光学显微镜。

1.3研究方法

经过查阅文献资料[5-7],考察目前市场上用于生产混装乳化炸药的各类油相产品的性能,并结合混装乳化炸药的生产及应用要求,确定混装乳化炸药复合油的性能指标:40℃运动黏度8~25 mm2/s,凝点不高于-10℃,闭口闪点不低于95℃。

以环烷基原油S的侧线馏分油为原料,通过调合试验、乳胶基质稳定性考察以及产品实际应用性能考察,确定适宜的复合油配方,使得到的复合油产品满足上述性能指标。产品开发过程中涉及到的测试方法:

1)油品性质分析。对原料及调合试验得到的油品进行性质分析。运动黏度执行 GB/T 265—1988标准;凝点执行GB/T 510—1983标准;闭口闪点执行GB/T 261—2008标准。

2)乳胶基质制备。硝酸铵溶于水中,作为水相,水相温度控制在85~90℃之间;乳化剂加入调合油中,作为油相,油相温度控制在50℃左右。将水相倒入油相中,并保持搅拌;当水相完全加入油相后,继续搅拌1 min,结束乳胶基质制备过程。

3)乳胶基质稳定性考察。采用自然储存试验、动态离心机试验以及高低温循环试验考察乳胶基质的稳定性,动态离心机试验和高低温循环试验没有相应的方法标准,分别对这2种测试方法描述如下。

动态离心机试验[8]:取10 g乳胶基质样品放入离心管中,并对称置于离心机中,启动离心机,由低到高调整转速直至4 000 r/min,离心30 min,再静置30 min,如此算一个循环。

高低温循环试验[8]:乳胶基质在-10~-15℃低温下冷冻16 h,在30~50℃高温下保存8 h,一冷一热为一次高低温循环,以乳胶体不被破坏所经受的循环次数判断其稳定性好坏。

4)产品实际应用性能考察。以复合油为油相材料制备混装乳化炸药,并测试其实际应用性能,主要关注两个指标:爆速(执行GB/T 13228—2015标准)及殉爆距离(执行MT/T 932—2005标准)。

2. 结果与讨论

2.1原料性质分析

以馏分油A、馏分油B和馏分油C为原料,对它们进行分析,数据列于表1。

表1 原料性质Tab.1 Properties of raw materials

从原料的运动黏度来看,调整调合比例,能够制备出40℃运动黏度在8~25 mm2/s范围内的复合油,且馏分油A和馏分油B的凝点较低,有利于制备低凝点的油样。

2.2调合试验

馏分油A和馏分油B具有更高的产品附加值,销售价格明显高于馏分油C。为了降低原料成本,同时增加馏分油C的附加值,考虑向馏分油A和馏分油B中掺入一定量的馏分油C,制备复合油。

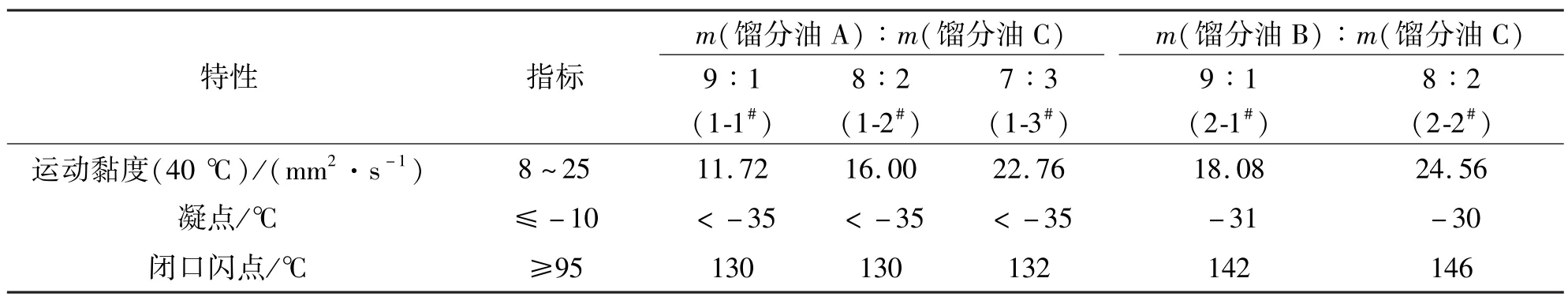

将馏分油A和馏分油C、馏分油B和馏分油C按不同比例调合,得到一系列40℃运动黏度在8~25 mm2/s范围内的调合油,并对符合黏度要求的油品进行性质分析,数据列于表2。

由表2数据可知:m(馏分油A)∶m(馏分油C)在9∶1~7∶3之间以及m(馏分油B)∶m(馏分油C)在9∶1~8∶2之间时,能够得到满足产品指标要求的复合油样品,且油品的各项性质均优于规定的指标要求。

2.3乳胶基质稳定性考察

将5个复合油样品制备成乳胶基质,开展稳定性考察试验,制备得到的乳胶基质样品编号与复合油样品编号一致(表2)。通过3种方式对5个样品进行考察。

表2 复合油性质Tab.2 Properties of the composite oil

2.3.1自然储存

取新鲜制备的5个乳胶基质样品各400 g,放于玻璃瓶中密封,在自然条件下静置储存,连续测定乳胶基质电导率,同时观察乳胶基质的外观变化情况。见图1所示。

由乳胶基质电导率变化趋势可知:前8 d时,5个样品的电导率近似为0,认为乳胶基质中没有晶体析出,用手触及乳胶基质无颗粒感,此时整个基质体系处于一个比较稳定的状态;到第9 d时,电导率有升高的趋势,说明乳胶基质体系稳定状态被打破,内部开始出现破乳析晶,用手触及乳胶基质时能够有细小颗粒感;之后随着储存时间的延长,电导率升高趋势愈加明显,硝酸铵析晶速度加快,到第15 d时已经可以在乳胶基质中发现明显的固体块状物质。

在制造混装乳化炸药时,厂家多采用乳胶基质的自然储存时间作为判断稳定性好坏的指标。一般自然条件下,储存时间超过3 d就能够满足实际需要。因此根据上面的情况,5个样品稳定性能都可满足要求。

为进一步考察样品之间稳定性的差别,又对5个样品进行离心机动态试验和高低温循环试验。

2.3.2离心机动态试验

按照描述的方法对样品开展离心机动态试验,在第5次循环后,发现除了编号为2-1#的样品没有出现油水分离现象,其余4个样品表层均出现油水分离现象(图2)。

2.3.3高低温循环试验

4次循环后发现,1-1#、1-2#、1-3#和2-2#4个样品均出现表面析晶现象,表面结成硬壳,但内部情况均良好,没有出现细小颗粒。2-1#样品状态良好,表面和内部均没有出现析晶现象。7次循环后,1-1#、1-2#、1-3#样品内部出现析晶现象,能够明显地感觉到块状物体存在;2-2#样品也出现内部析晶现象,但不如1-1#、1-2#和1-3#样品明显;2-1#样品情况仍较好,无颗粒感。

通过离心机动态试验和高低温循环试验发现,5个复合油样品制备的乳胶基质在稳定性上存在一定差别:利用馏分油A+馏分油C复合油制得的乳胶基质稳定性不如馏分油B+馏分油C复合油制得的乳胶基质;同样都是用馏分油B+馏分油C复合油制备的乳胶基质,馏分油B所占比例高时得到的乳胶基质稳定性更好。

2.4与同类型产品比较

目前,国内炸药生产厂家普遍使用的混装乳化炸药油相材料多是由柴油和机油调合而成,因此从性能和生产成本两方面对复合油产品与炸药厂家使用的产品进行对比。对比中选用的复合油样品为复合油1-1#、2-1#,对照组用油为炸药厂家在用的机油与柴油的混合油,m(机油)∶m(柴油)=50∶50。

1)乳化效果表征。乳胶粒子大小及分布能够直观地表征乳胶基质的乳化效果,粒子粒径越小、分布越均匀,基质质量越好[9-10]。笔者采用光学显微镜对复合油及炸药厂用油制备的乳胶基质的乳化效果进行表征。

显微镜观测乳胶基质分散相(图3),乳胶粒子大都呈现球形或者椭球形,分散相粒子没有发生硝酸铵结晶的现象,具有很明显的油包水结构。与炸药厂用油制备的乳胶基质相比,利用复合油制备的乳胶基质样品粒子粒径更小,分布更加均匀,乳化效果更佳。

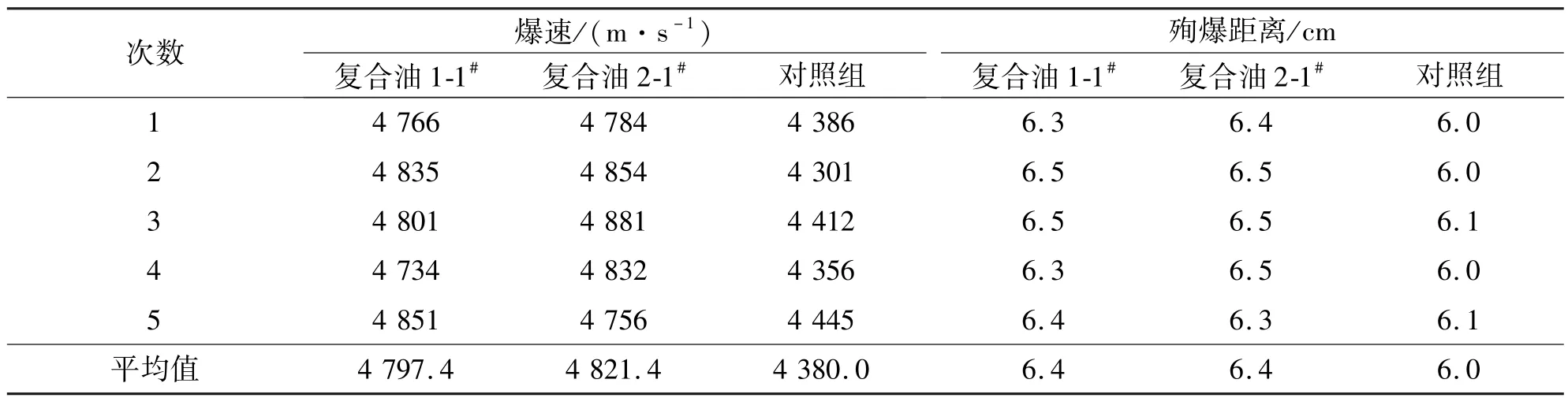

2)爆炸性能测试。爆速和殉爆距离是衡量炸药爆炸性能的2个重要指标。通过这2个指标反映复合油和炸药厂用油实际应用性能上的差别,测试结果见表3。由测试数据可知,复合油制得的混装乳化炸药爆炸性能优于目前炸药厂在用的机油/柴油混合油制得的产品。

3)生产成本。以柴油、机油或是侧线馏分油为原料生产油相材料的方式均为调合,因此炸药厂常规油相材料与复合油产品的成本差异主要体现在原料成本上。柴油批发价为4 800~5 500元/吨,机油批发价4 200~4 500元/吨,馏分油A、馏分油B批发价为3 700~3 800元/吨,馏分油C批发价为3 400~3600元/吨。根据常规油相材料的配比及复合油产品的配比估算,常规油相材料原料成本约为4 500元/吨~5 000元/吨,复合油产品原料成本约为3 600元/吨~3 800元/吨,复合油产品成本优势明显。

表3 爆炸试验结果Tab.3 Explosion test results

3 结论

1)采用环烷基原油S的侧线馏分油可以制得合格的混装乳化炸药复合油产品;

2)综合考虑产品的性能和生产成本后,认为m(馏分油A)∶m(馏分油C)在9∶1~7∶3之间、m(馏分油B)∶m(馏分油C)在9∶1~8∶2之间都是生产复合油产品可行的配方,其中,m(馏分油B)∶m(馏分油C)为9∶1时稳定性较好,是推荐的最佳配方;

3)与国内炸药生产厂家普遍选用的油相产品相比,采用环烷基侧线馏分油开发的复合油产品无论从性能还是生产成本上都具有明显的优势。

[1] 叶图强,郑旭炳,汪旭光,等.装药车制乳化炸药配方的优化研究[J].中国矿业,2008,17(7):77-81,99.YE T Q,ZHENG X B,WANG X G,et al.Optimized formulation study on emulsion explosive made by loading machine[J].China Mining Magazine,2008,17(7):77-81,99.

[2] 米铃.乳化炸药的发展及现状[J].路基工程,2008 (4):18-19.

[3] 龙德权.探寻统一乳化炸药油相材料的研究[J].爆破器材,2000,29(3):12-15.LONG D Q.A search and unification of oil phase materials for emulsion explosives[J].Explosive Materials,2000,29(3):12-15.

[4] 姚安梅,吴永欣,姚海洋,等.乳化炸药专用蜡开发进展及市场预测[J].精细石油化工进展,2012,13(3): 45-48.YAO A M,WU Y X,YAO H Y,et al.Development progress and market forecast of special wax for emulsion explosive[J].Advances in Fine Petrochemicals,2012,13 (3):45-48.

[5] 张东杰,张现亭,陆丽园,等.现场混装乳化炸药油相材料对乳胶基质黏度影响的研究[J].火工品,2013 (1):42-45.ZHANG D J,ZHANG X T,LU L Y,et al.Study on influence of oily material on emulsion matrix viscosity of on-site mixing explosive[J].Initiators&Pyrotechnics,2013(1):42-45.

[6] 白代文,江利民,蔡永刚,等.油相材料对乳化炸药性能的影响[J].江西化工,2013(1):120-122.

[7] 刘桢昊.关于乳化炸药油相材料的研究[J].爆破器材,2006,35(2):8-10.LIU Z H.Study on oil phase of emulsion explosive[J]. Explosive Materials,2006,35(2):8-10.

[8] 汪旭光.乳化炸药[M].2版.北京:冶金工业出版社,2008:384-386.

[9] 李冰.乳化炸药的稳定性及其表征方法的研究[D].淮南:安徽理工大学,2008. LI B.Study on the stability of the emulsion explosive and the method of characterizations[D].Huainan:Anhui University of Science and Technology,2008.

[10] 宋锦泉,汪旭光.乳化炸药的稳定性探讨[J].火炸药学报,2002,25(1):36-40.SONG J Q,WANG X G.Discussion on stability of emulsion explosives[J].Chinese Journal of Explosives& Propellants,2002,25(1):36-40.

Preparation of Composite Oil for the On-site Mixed Emulsion Explosive with Naphthenic Side Stream Distillate

NIU Yu,WU Di,LI Na

CNOOC(Qingdao)Heavy Oil Process Engineering&Technology Research Center Co.,Ltd.(Shandong Qingdao,266500)

Side streams distillate(stream A,stream B,stream C)of naphthenic crude oil S were used as raw materials to prepare composite oil for the on-site mixed emulsion explosive.Performances of the composite oil were investigated by stability test and blasting test.Performances and cost were also compared with the domestic similar products.Results show that qualified composite oil can be produced with the side stream distillate as raw materials;both m(stream A)∶m (stream C)between 9∶1 and 7∶3 and m(stream B)∶m(stream C)between 9∶1 and 8∶2 are the feasible formulations,and m(stream B)∶m(stream C)=9∶1 is the best formulation.Compared with the oil product adopted widely by explosive manufactories,the composite oil produced with side stream distillate of naphthenic crude oil S has obvious advantages in performance and production cost.

naphthenic base;side streams distillate;on-site mixed emulsion explosive;composite oil;preparation

TD 235.2+1

10.3969/j.issn.1001-8352.2016.04.009

2016-01-06

牛毓(1986-),女,工程师,主要从事原油评价、新产品开发等工作。E-mail:172806233@qq.com