套管千斤顶解卡技术在鲁迈拉油田的应用

2016-09-09聂小康

聂小康

(中国石油长城钻探井下作业分公司,北京 100101)

套管千斤顶解卡技术在鲁迈拉油田的应用

聂小康

(中国石油长城钻探井下作业分公司,北京 100101)

油管悬挂器黏卡在井口油管四通内时有发生,复杂情况下井口悬挂器安全解卡是油、气井修井作业顺利开展的首要任务。分析了解卡过程中井口各部件的受力情况,采用理论分析及有限元模型分析计算的方法,确定解卡过程中井口能施加的最大安全载荷。利用安装在井口的套管千斤顶,施加安全范围内的一定上拉力,使油管悬挂器与井口保持相对运动,来成功实现复杂情况下的井口油管悬挂器安全解卡。利用实例对这一解卡工艺进行了验证,不仅对井口松动特殊情况下的解卡有很好的适用性,而且对于国内外同类型井口油管悬挂器解卡作业也具有指导作用。

套管千斤顶;解卡;有限元模型;油管;鲁迈拉油田

鲁迈拉油田位于伊拉克南部,油田至今已投入开发了60多年。目前由英国BP公司、中国石油及伊拉克国家石油公司于2010年联合投资合作重新开发,现年油气产量位居世界第二。该油田以自喷为主,人工举升(电潜泵)为辅,自喷井占全部开井数的75%以上,主要产层Main Pay平均地层压力为4100psi(1psi=6.895kPa)[1,2]。随着油田的规模性开发,新井完井、试油、生产井事故处理、日常检修以及增产措施等工作量日益增多。修井作业时,油管悬挂器黏卡在井口油管四通的情况时有发生。有些情况下并不能简单地采用加大上提载荷的方式就能实现解卡,需要具体情况具体分析,制定不同的解卡措施和方案。

1 油管悬挂器黏卡机理及常规解卡方式

油气井井口中的油管悬挂器与井口油管四通本体在高温、高压、含油气环境及一定强度应力的作用下,由于接触面金属高分子的布朗运动导致其发生扩散,两者相互渗透而黏卡在一起。要使油管悬挂器能顺利从油管四通内提出,从本质上就是要破坏接触面多组分体系之间的相互作用。

现场采用的井口油管悬挂器常规解卡方式有3种形式:化学方法解卡、物理方法解卡、复合解卡。化学方法解卡,是利用化学药剂将牢牢卡死在井口的油管悬挂器浸泡一段时间,让接触面的金属材料发生化学反应,破坏掉原来的应力结构来实现解卡。物理方式解卡,即为施加一定的外力,一般是由修井机大钩上提施加向上的拉力,达到接触面黏卡的破坏强度而实现解卡。复合方式解卡,即为先用化学药品浸泡一段时间,然后再通过施加外力而实现解卡。而在鲁迈拉油田修井作业实际施工过程中,存在一些常规技术无法实现解卡的特殊情况,需要进行具体分析研究。

2 套管千斤顶解卡原理

2.1施工背景

Ru242井位于伊拉克鲁迈拉油田,完钻于1993年3月,为Main Pay地层生产井。停泵前产液量3060桶/d,含水率2.1%。2014年7月,井内电潜泵机械故障,油井停产。2014年11月,修井队搬上,准备进行检泵作业。拆原井口采油树,安装井口封井器组合。连接提升短接后大钩上提,油管悬挂器黏卡在井口油管四通内,试提至50t仍卡住无法提出。酸液浸泡井口12h后拆提升短接,安装打捞管柱(捞矛+震击器),大钩上提至60t,油管悬挂器仍然卡死。此时整个井口(油管四通和套管头及表层套管)上移8in。停止作业,拆封井器,装回原井口采油树,关井研究解卡方案。

2.2特殊解卡方案研究及解卡原理

Ru242井的复杂之处在于采用复合解卡上提油管悬挂器时,井口整体向上移动。如果继续实施上提解卡则会进一步损坏井内套管的固井情况,故不能采取加大上提载荷的方式解卡。经过分析和论证,计划使用套管千斤顶配合打捞工具来实施井口解卡。

解卡原理:将套管千斤顶安装在井口封井器上,下入打捞工具组合(捞矛+震击器)捞获油管悬挂器及管柱,利用套管千斤顶施加一个足够大且安全的举升力上提打捞管柱,使油管悬挂器与井口产生相对运动,从而实现解卡。

3 解卡方案实施

3.1井口套管底座加工及承载测试

2014年11月修井机上提解卡时,井口发生整体上移,表明套管固井状况已经发生一定程度的损坏。为了避免在使用套管千斤顶解卡时井口整体下沉,特加工了一个井口套管底座(图1),安装在井口套管头下,用来承担套管千斤顶上提管柱时反向施加在井口向下的压力,防止套管和井口整体向下移动。对加工好的套管底座进行无损探伤和抗压测试,测定其额定承载压力为200t。

3.2井口解卡提升管柱组合

图1 井口套管底座 图2 套管千斤顶座

图3 封井器有限元模型

3.3套管千斤顶技术数据

套管千斤顶座(图2)安装在封井器的上法兰面上,系统内的液压油在一定的压力作用下驱动液压油缸内活塞向上运动,产生提升拉力,使提升管柱连同油管悬挂器一起上行,实现井口解卡[3]。选用的套管千斤顶最大提升拉力为350t,工作液压力为5000psi。

3.4封井器安全承载分析

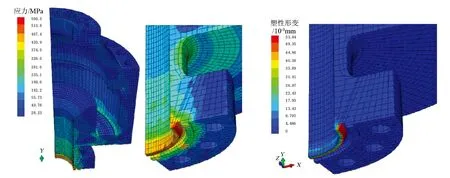

套管千斤顶上提解卡时,安装在其下的封井器要承担与提升拉力等额的向下的压力[4]。当承受的压力大于封井器最大的安全抗压载荷后,封井器会受到损伤,故需要分析计算现场使用的FH18-35封井器最大安全抗压载荷。采用三维建模软件PRO-E建立FH18-35环形封井器主要承重件-壳体和法兰面的三维模型,然后将模型导入专用的有限元软件进行分析计算。

3.4.1建立有限元模型

在单元划分中,采用8节点的六面体单元[5,6],单元平均长度为10mm[7],封井器材料为ZG25CrNiMo,其化学成分和力学性能参考材料规范JSBW-002,材料屈服强度为517MPa。将其壳体和顶盖进行组合分析,顶盖上施加350t的压力载荷,与壳体底部接触的刚性面施加全约束。封井器有限元模型见图3。

3.4.2模型结果分析

采用弹缩性模型,应力结果云图如图4所示。最大应力为560.3MPa,位于底法兰钢圈槽内鞋面处,已超过材料的屈服强度,壳体钢圈槽部分发生塑性形变,最大值为0.054 mm,位于钢圈槽内表面,如图5所示。

图4 应力结果云图(及细节图) 图5 塑性形变云图

3.4.3不同承载载荷下封井器受力变形模拟分析

依照上述步骤对FH18-35封井器在顶部承受不同载荷的情况下进行有限元分析,得出结果如表1所示。当受压载荷大于150t时,封井器将发生不同程度的形变,存在影响其密封性和安全性的风险,故封井器安全承压载荷为150t。

表1 不同载荷下封井器的应力和形变

3.5解卡过程

2015年11月28日,进行解卡作业。套管底座安装在井口套管头下,拆井口采油树。FH18-35封井器安装在井口油管四通上,套管千斤顶安装在封井器上。滑块捞矛下入井口油管悬挂器并试提确认捞获,提升管柱坐入套管千斤顶。套管千斤顶逐步加压上提,当提升拉力上升至91t时,成功解卡,顺利将卡死的油管悬挂器从井口提出。

4 结论与认识

1)油井井口油管悬挂器黏卡情况复杂,解卡难易程度也不尽相同。在油管悬挂器卡死且井口整体松动上移的情况下要实现解卡,常规解卡工艺无法实现,而套管千斤顶解卡技术对此井口解卡有很强的实用性。

2)通过有限元模型建模,对井口关键设备(封井器)进行受压状态下应力和形变分析,为解卡过程中能施加的最大允许提升拉力提供科学依据,确保了在解卡过程中封井器不会受到损坏。同时考虑提升管柱的安全拉升载荷以及井口底座的最大抗压载荷,确保了解卡过程中各部件受力的安全性。

3)套管千斤顶解卡安全、高效实现复杂情况下的井口解卡,操作简单,适用性强。

[1]闫建文,李勇,张为民,等.中国石油与BP联合研究鲁迈拉油田的实践与感悟[J].石油科技论坛,2014,33(6):36~41.

[2] 占焕校,冀成楼,崔可平,等.井下视像技术在鲁迈拉油田大斜度井修井作业中的应用[J].非常规油气,2015,2(2):64~68.

[3] 邓飙,刘先煜,董江曼.八缸液压同步举升装置的设计[J].机床与液压,2004,32(4):126~140.

[4] GB/T 10174-2006,钻采和采油设备——钻通设备[S].

[5] 陆璐,王辅忠,王照旭.有限元方法在金属塑性成形中的应用[J].材料导报,2008,22(6):87~91.

[6] 翟福宝,林新波,张质良,等.有限元模拟在金属塑性成形中的应用[J].锻压机械,2000,3(5):46~47.

[7] 杜平安.有限元网格划分的基本原则[J].机械设计与制造,2000,38(2):34~36.

[编辑]帅群

2016-01-20

聂小康(1982-),男,工程师,硕士生,从事油气田井下作业技术工作,niexk.gwdc@cnpc.com.cn。

TE283

A

1673-1409(2016)26-0065-04

[引著格式]聂小康.套管千斤顶解卡技术在鲁迈拉油田的应用[J].长江大学学报(自科版),2016,13(26):65~68.