Cu2ZnSn(S,Se)4薄膜太阳电池研究进展

2016-09-09张雪韩洋柴双志胡南滔杨志耿会娟魏浩

张雪 韩洋 柴双志 胡南滔 杨志,* 耿会娟 魏浩,*

(1上海交通大学电子信息与电气工程学院,上海200240;2安阳师范学院物理与电气工程学院,河南安阳455000)

Cu2ZnSn(S,Se)4薄膜太阳电池研究进展

张雪1韩洋1柴双志1胡南滔1杨志1,*耿会娟2,*魏浩1,*

(1上海交通大学电子信息与电气工程学院,上海200240;2安阳师范学院物理与电气工程学院,河南安阳455000)

CdTe和Cu(In,Ga)(S,Se)2(CIGSSe)光吸收材料在新型化合物半导体太阳电池研究中占据着主导地位。尽管CdTe和CIGS太阳电池拥有较高的转换效率和先进的技术,但是仍存在着一些问题,如所用材料中的元素地壳丰度低或有毒,这阻碍了其未来的大规模应用。近年来,由于Cu2ZnSn(S,Se)4(CZTSSe)薄膜太阳电池使用的元素地壳含量丰富且环境友好,逐渐成为了研究的热点。CZTSSe光吸收材料被认为能够取代CdTe和CIGS成为下一代光伏技术的潜力材料。基于此,本文将简单介绍CZTSSe材料的结构、性质和制备方法。重点阐述CZTSSe材料的组装技术和沉积方法的发展和优势,如基于真空的沉积方法和基于溶液的沉积方法,简述其优缺点。此外,本文对CZTSSe组装和CZTSSe纳米晶制备方法的最新研究进展也进行了总结。最后,对CZTSSe光伏技术的一些限制因素进行了分析,并对CZTSSe薄膜电池未来的研究前景进行了展望。

Cu2ZnSn(S,Se)4;薄膜;太阳电池;制备方法;研究进展

1 引言

进入新世纪以来,随着世界传统能源的日益紧缺和人们对环境保护的意识越来越强,太阳能光伏发电越来越受到世界各国的重视。太阳能光伏发电利用光伏效应原理,将取之不尽的太阳能转换为电能,该转换过程无污染、环境友好,设备性能稳定、维护简单。太阳能光伏产业高速发展,但由于存在发电成本相比过高、制备工艺不成熟、光电转换效率低等问题,光伏发电行业难以形成传统发电行业规模1。因此,开发新型高效低成本环保型的太阳电池具有重大的意义2。

张雪,2015年扬州大学信息工程学院自动化系本科毕业,现为上海交通大学电子信息与电气工程学院硕士研究生。主要研究方向为能量转化和存储。

韩洋,2015年上海交通大学电气工程与自动化系本科毕业,现为上海交通大学电子信息与电气工程学院硕士研究生。主要研究方向为能量转化和存储。

柴双志,现为上海交通大学电子信息与电气工程学院硕士研究生。研究方向:多孔材料在超级电容器/锂硫电池等储能器件方面的应用。

胡南滔,2009年吉林大学化学学院高分子化学与物理专业博士毕业,新加坡南洋理工大学访问学者,现任职上海交通大学助理研究员。研究方向:(1)碳纳米材料的功能化及储能、传感器件;(2)复合材料的制备、性能研究及应用。

杨志,上海交通大学电子信息与电气工程学院特别研究员,博士生导师。研究方向:(1)纳米气体传感器件;(2)纳米太阳电池;(3)纳米材料的合成、构建、自组装和应用。

耿会娟,2015年毕业于上海交通大学,师从张亚非教授,获得微电子学与固体电子学工学博士学位,现任职于安阳师范学院物理与电气工程学院,讲师。研究方向为晶体硅太阳电池表面钝化,新型太阳电池的制备。

魏浩,上海交通大学电子信息与电气工程学院副教授,硕士生导师。主要研究方向为能量转化和存储。

太阳电池最重要的部分是吸收层,吸收层的p-n结可以将入射光子转换为电子-空穴对3。单结光伏器件的能量转换效率受到Shockley-Queisser极限限制,其转换效率极限只有约30%4,5。相比之下,多结太阳电池的能量转换效率可以达到43%以上,更符合大规模发电的要求6。目前限制太阳电池向太瓦级发电规模发展的因素主要是制备材料的成本和产量以及光伏器材的规模化生产7。

自从硅基太阳电池在上世纪五十年代开始商业化生产,光吸收层材料逐渐成为热点研究领域。而有机太阳电池和染料敏化太阳电池还处在实验室研发阶段,所以目前主流的薄膜太阳电池为化合物半导体太阳电池,包括Cu(In,Ga)(S,Se)2(CIGSSe)、CdTe和Cu2ZnSn(S,Se)4(CZTSSe)薄膜太阳电池8。CIGSSe和CdTe两种材料具有直接带隙,所以具有较高的吸收系数,高达104-105cm-1。另一方面,这两种材料对太阳光的吸收受晶界的影响小,适合使用低成本的方法制备吸收层薄膜。目前使用的最高效的薄膜太阳电池是黄铜矿型的CIGSSe和闪锌矿型的CdTe,其实验室效率分别高达21.7%和21.0%,接近于硅基太阳电池的转换效率9。

尽管CIGSSe和CdTe薄膜电池具有诸多优势,但是这些材料生产所需的元素多为低丰度元素,如铟(In)元素,在地壳中含量约为0.05×10-6;或者具有毒性元素,如镉(Cd)。这些因素制约了其规模化生产和应用,难以达到太瓦级发电规模,因此新型太阳电池光吸收层材料必须是元素丰度高且无毒。CZTSSe作为一种新型化合物半导体材料满足了上述条件,近年来逐渐成为研究热点。CZTSSe将CIGSSe中的In、Ga元素替代为地壳中丰度高的Zn和Sn元素(地壳中的含量分别为71× 10-6和5.5×10-6),生产成本低而且原材料易于获得。CZTSSe不含Cd等有毒元素,环境更加友好。除此之外,CZTSSe具有直接带隙,所以具有较大的吸收系数(>104cm-1),能够降低所需薄膜的厚度,进而减少材料的使用量。另外,薄膜厚度的降低可以减少对光致载流子复合前的平均扩散距离的限制。CZTSSe的直接带隙范围为1.0-1.5 eV,所以CZTSSe在太阳光波长范围内的光电转换效率最大。因此,CZTSSe有可能成为未来大规模使用的光伏材料。

Ito和Nakazawa10于1988年首次提出了Cu2ZnSnS4(CZTS)材料的光伏效应。他们采用原子束溅射法在不锈钢基底上制备了CdO和CZTS薄膜的异质结二极管。该器件的开路电压为165 mV,并发现CZTS的禁带宽度十分接近太阳电池吸收层的最佳值(1.45 eV)。斯图加特大学的Friedlmeier 等11于1997年采用CZTS作为光吸收层,n型CdS/ ZnO作为窗口层制备了薄膜太阳电池,该电池的最佳能量转换效率为2.3%。两年以后,该转换效率记录被Katagiri课题组12打破,他们制备出了效率为2.62%的CZTS太阳电池。该电池是将CZTS薄膜沉积在包裹钼(Mo)元素的钠钙玻璃基底上。随后该组通过优化硫化工艺将该太阳电池的效率提高到5.45%(2003年)和6.7%(2008年)13。Mitzi等14在2010年得到转换效率高达9.6%的CZTSSe薄膜太阳电池。Mitzi课题组15在2012年使用溶液-颗粒组合法制备出的CZTSSe薄膜太阳电池,效率达到了10.1%。2013年,该课题组16成功地制备出了转换效率为11.1%的CZTSSe薄膜太阳电池。随后,他们优化了器件结构,加入了MgF2减反层,减小CdS和透明导电氧化物层的厚度,其短路电流提高了10%,转换效率达到了12%17。

目前,该领域的研究着重于CZTSSe薄膜的制备和表征,基于此,本文将重点介绍CZTS和CZTSSe薄膜的各种制备技术,以及所制备薄膜的光学、电学性质。CZTSSe薄膜的制备方法可以分为真空法和非真空法,所以本文将从这两个类别对CZTSSe薄膜制备方法依次进行介绍。除此之外,本文还将介绍CZTSSe纳米晶体制备方法及其性能提升的最新进展。

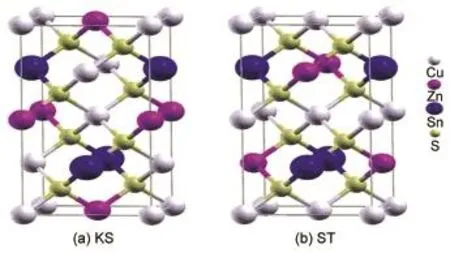

图1 CZTS的不同晶体结构图18Fig.1 Illustration of different crystal structures of CZTS18(a)KS:Kesterite structure;(b)ST:Stannite structure

2 CZTSSe的晶体结构、电子结构和缺陷

2.1CZTSSe的晶体结构特点

锌黄锡矿结构(空间群I4ˉ)和黄锡矿结构(空间群I4ˉ2m)在Cu和Zn排序上有区别18,如图1所示。在锌黄锡矿结构中,一个Cu原子占据2a位置,Zn和另一个Cu占据2d和2c位置;在黄锡矿结构中,两个Cu原子占据4d位置,Zn原子位于2a位置,Sn在两种结构中都位于2b位置19。将Cu2ZnSnS4和Cu2ZnSnSe4的ICDD数据进行比较,硫化物更易出现在锌黄锡矿结构中,而硒化物更易出现在黄锡矿结构中18。然而,Cu离子和Zn离子是等电子,因为X射线只和原子的电子层作用,故X射线无法区分锌黄锡矿结构和黄锡矿结构。而中子和原子核作用可以区分Cu和Zn原子,所以研究采用中子散射研究。在中子散射研究中可以发现,在锌黄锡矿结构的CZTSSe化合物中,硫化物和硒化物同时出现,而在黄锡矿结构中二者不同时出现。这现象可以通过比较锌黄锡矿结构和黄锡矿结构的结合能来解释20。目前已经有很多课题组使用密度泛函理论(DFT)计算结合能6,结构模拟结果发现黄锡矿结构比锌黄锡矿结构的结合能低,计算结果显示,对于硫化物和硒化物,锌黄锡矿结构是最稳定的结构。因为计算出的黄锡矿结构的带隙比锌黄锡矿结构低,所以在实际观察中具有锌黄锡矿结构的太阳电池的开路电压相对较低21。

近来,Tan等22合成了纤锌矿的CZTS纳米颗粒,并首次采用表面增强拉曼光谱表征所制备的纳米颗粒,以区分X射线衍射(XRD)所不能区分的混合物相(如CZTS、CTS和ZnS)。Yu和Carter23使用密度泛函理论计算,系统地研究了三种不同CZTS相的稳定性,即锌黄锡矿、黄锡矿和纤锌矿,并证实了这三种不同的相有着非常相近的形成能。如果采用闪锌矿ZnS(001)表面作为基底,则能诱导形成有利的表面,并能够稳定锌黄锡矿相,因而能够作为一个有效的结晶模板,用于高效CZTS太阳电池。

2.2CZTSSe的电子结构特点

带隙是通过光学透射实验测量或者太阳电池量子效率测量得到的。大部分的研究表明CZTS的带隙接近1.5 eV,CZTSe的测量带隙在0.8-1.65 eV范围内24。然而,CZTSe电池实验测量的结果约为1.0 eV25,这个区别可能是由ZnSe等第二相造成的。通过调节Se/(Se+S)的摩尔比例,可以制备出带隙在1.0-1.5 eV的CZTSSe化合物。

2.3CZTSSe的缺陷

缺陷在决定半导体材料的电子性质中起着重要的作用26。在CZTS、CZTSe和CZTSSe中,缺陷主要包括空位缺位,如VS、VCu、VZn、VSn、VSe,间隙缺陷如Si、Sni、Cui、Zni,以及替位缺陷如CuZn、ZnCu、CuSn、SnCu、SnZn、ZnSn27。CZTSSe薄膜的电学性质、光学性质和微结构性质都是由组成薄膜成分的化学计量学引起的不同本征缺陷决定的。光致发光光谱(PL)结合调制表面光电压(SPV)光谱可以用来研究Cu2ZnSn(SxSe1-x)4薄膜的缺陷态28。Kumar等29采用第一性原理计算研究了CZTSSe中阳离子空位缺陷的形成能,如VCu、VZn和VSn,计算结果表明Cu缺位有着最低的形成能,是CZTSSe中阳离子空位缺陷的主要组成部分。此外,相比于富Se的材料,富S化合物空位缺陷的形成能更大,这表明空位缺陷的浓度可以通过掺杂阴离子进行控制调节。Kask等30采用导纳谱和光致发光光谱研究了CZTSe和CZTSSe中的缺陷。研究发现这些材料中出现了两种不同的缺陷态,对于CZTSe材料,一种是由改变界面性质引起的不稳定缺陷态,另一种是由CuZn替位缺陷引起的稳定的深能阶缺陷。Gokmen等31提出带尾是CZTSSe太阳电池转换效率的一个重要限制因素,带尾是由静电位波动引起的,电荷缺陷如[CuZn-+ZnCu+],以及CZTSSe的低介电常数决定了波动的幅度。Yang等32发现高浓度的S能够使缺陷能级更高更密集,促使电子以及电子-空穴对复合,进而降低电池的转换效率。[2CuZn+SnZn]簇能够产生电子捕获进而影响电池的性能。富Zn、贫Cu和Sn的条件能够阻止簇的形成,这主要是因为富Zn贫Cu的条件对制备高效太阳电池至关重要。[2CuZn+SnZn]簇的电子捕获能力在CZTSSe中要弱于在CZTS中,这就解释了为什么在CZTSe薄膜太阳电池中低浓度的S能够实现最好的电池性能。另外,深能阶如SnZn和VSe也有助于这种缺陷。众所周知,含有杂质的相能够产生较高的串联电阻,进而限制转换效率。已有报道33证实通过控制堆垛次序和Cu/(Sn+Zn)摩尔比例能够实现相纯度高达93%的CZTS。除了以上的讨论,晶界也是一个重要的限制因素。Shenoy等34根据第一性原理计算研究了晶界对CZTS薄膜太阳电池性能的影响。研究发现晶界能够在带隙上产生深能阶,作为电子-空穴对的复合中心,进而降低整个电池的性能。研究还发现有效的钝化能够改善电池的性能。近来,已有文献35报道在CZTSSe吸收层上采用纳米颗粒溶液处理的钝化层能够将电池转换效率提高50%。Harvey等36基于CZTSSe/Mo界面形成的MoSe2能够增加堆积薄膜的表面电阻,提出了一种新的方法,证实了CZTSSe中硫族元素空缺不是控制晶界扩散的主要缺陷。

3 CZTSSe薄膜的制备方法

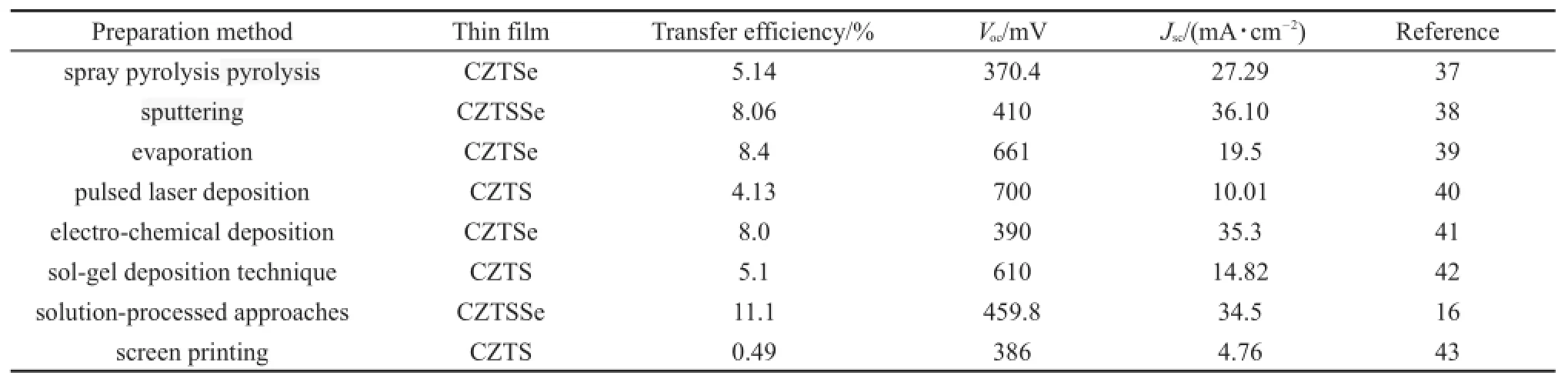

CZTSSe薄膜的真空制备方法目前主要包括磁控溅射法、电子束蒸镀法、热蒸镀法、脉冲激光沉淀法等。CZTSSe薄膜的真空制备是指在一定温度和压力下,将CZTSSe化合物组成原子通过上述制备方法沉积在基底材料上。真空技术可以容易地控制化学成分和相区域,而且通常具有好的重复生产性。真空的环境不光减小了杂质元素,还增强了薄膜的结晶质量,但同时成本较高。非真空法包括喷雾热分解法、电化学沉积法、溶胶凝胶法、溶液法等等。非真空法制备CZTSSe薄膜的成本低,而且组装的电池的转换效率较高。非真空制备方法被认为是一种有前途的大规模生产方法。表1列出了不同非真空法制备薄膜的性能比较16,37-42。

表1 不同制备方法获得的CZTSe/CZTS/CZTSSe薄膜太阳电池性能比较Table 1Performance comparison of CZTSe/CZTS/CZTSSe thin film solar cells by different preparation methods

3.1喷雾热分解(spray pyrolysis)法

喷雾热分解法是一种适用于大面积生产且廉价的非真空方法,早期制备CZTS薄膜多使用该方法。该方法先是以水、乙醇或其他溶剂将原料配制成前驱体溶液,再通过喷雾装置将前驱体溶液喷涂在受热的基底上。在最初的喷涂之后,溶剂在高温基底处迅速蒸发,反应物发生热分解等剧烈化学反应,最终生成具有全新化学组成的纳米粒子。该法制备CZTS薄膜工艺简单,生长速度快且成本低,但是薄膜结晶质量差且元素比例难控制。

Nakayama和Ito44于1996年报道了热喷雾分解法制备CZTS薄膜,他们将CuCl、ZnCl2、SnCl4和硫脲以一定浓度溶于去离子水和乙醇的混合液里制成前驱体溶液,然后将制成的溶液喷洒至加热到280-360°C的钠钙玻璃衬底上,最终形成黄锡矿结构的CZTS薄膜。自此,该方法被大量报道,研究人员使用不同的前驱体溶液的喷雾热分解法来制备太阳电池吸收层。Bouzouita等45研究了基底温度和喷涂时间对CZTS薄膜结晶度的影响,发现当基底温度为613 K时结晶度最好,并且薄膜优先沿(112)晶面生长。Raja等46研究了基底温度和前驱体溶液pH值及其成分对CZTS薄膜结晶度和形貌的影响,结果显示当基底温度在643-683 K且前驱体溶液pH值为4.5时,CZTS具有最好的结晶度。同时,他们也观察到ZnS等杂质相的存在。

2014年,Zeng等37采用水相前驱体溶液喷雾热解,然后高温硒化制备CZTSe薄膜。首先将CuCl2∙2H2O和ZnCl2溶解在水中配置成前驱体溶液,然后将前驱体溶液喷涂在基底上,接着在520°C下退火12 min得到CZTSe薄膜。

2015年,Khadka等47采用化学喷雾热解法组装了不含Cd的Cu2ZnSnSe4(CZTSe)/In2S3太阳电池,该电池的转换效率高达5.74%。在这个研究中,CZTSe吸收层的获取是通过将金属盐溶解在水溶液中得到前驱体溶液,喷涂后再在高温下用硒(Se)粉硒化。

Courel等48研究了不同生长条件下在玻璃基底上喷雾热解得到CZTS薄膜的电学性质,研究结果表明最佳组分比例的CZTS薄膜能够改善太阳电池的性能。

3.2蒸镀(evaporation)法

蒸镀法是一种常见的真空沉积法,包括热蒸镀法、电子束蒸镀法和共蒸镀法。由于通过蒸镀法成功制备了CIGSSe薄膜,因而早期研究也多使用蒸镀法来制备锌黄锡矿的CZTS薄膜吸收层49。

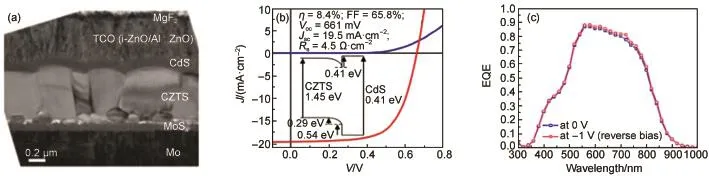

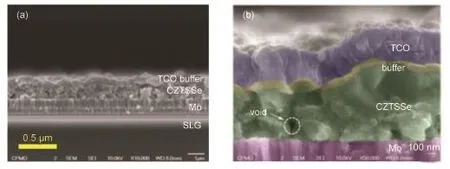

热蒸镀法是指在真空腔中将金属或金属化合物加热蒸发,蒸发出来的气体分子撞击衬底在其表面沉积形成薄膜的一种物理方法。该法可以有效控制薄膜的组成和结构,善于制备高质量小面积薄膜。但是,该法难以保证薄膜的均匀性,设备成本高,原料利用率低。在1997年,德国斯图加特大学的Friedlmeier等11首次使用热蒸镀法制备了CZTS薄膜。研究发现薄膜的成分和晶粒尺寸可以通过改变基底的温度进行调节。另外,研究还发现使用KCN溶液处理薄膜,其电阻率调节范围可以在1-100 Ω∙cm范围。Takeya等50使用高纯度的Cu、Zn、Sn和S蒸镀源,通过热蒸镀法沉积CZTS薄膜,然后将薄膜放在退火炉中硫化2 h,所得到的薄膜具有较大尺寸晶粒,并沿(112)晶面择优生长。Guha等51提出利用快速热蒸镀法同时将Cu、Sn、Zn和S元素沉积在基体上,硫化几分钟后得到1 μm厚的CZTS薄膜,采用所制备的薄膜组装的光电器件的效率为6.8%。近来,Shin等39采用蒸镀法制备出了效率高达8.4%的CZTS太阳电池,电池的结构和性能如图2所示。其中,通过真空热蒸镀方法沉积的CZTS薄膜厚约600 nm,组装得到的太阳电池的短路电流密度(Jsc)为19.5 mA∙cm-2,开路电压(Voc)为661 mV。

电子束热蒸镀法是由Katagiri课题组52开发出的制备方法。该法中电子枪中的钨灯丝受热向靶材料发射电子束。当电子束撞击靶材表面时,动能转化成热能使靶材蒸发。电子束沉积法有利于控制薄膜的化学成分。这种方法也有缺点,例如设备成本高,使用电压高。目前,许多研究组都使用电子束沉积法生长三元和四元的I-III-VI2半导体。1997年Katagiri课题组52首次使用电子束蒸镀再硫化制备出CZTS薄膜。首先在真空条件下将Zn、Sn和Cu(先后沉积在基底上,然后硫化得到禁带宽度为1.45 eV的薄膜,其接近太阳电池吸收层的最佳值,光吸收率达到了10-4cm-1。组装的太阳电池具有400 mV的开路电压和0.66%的能量转换效率。随后该组改进硫化条件,使用ZnS代替Zn作为靶材,显著地提升了CZTS薄膜对基底的附着力,将所制备的电池的转换效率提高到了2.62%12。

共蒸镀法常用于多元化合物的沉积,可以准确地控制沉积薄膜的成分。Tanaka等53在2006年通过共蒸镀法制备了CZTS薄膜。把原材料Cu、Zn、Sn和S源分别加热到1300、300、1400和80°C,沉积时间共为1 h,基底温度在400-600°C之间变化,制备得到的薄膜具有良好晶向的硫铜锌锡矿结构,表现出了p型半导体的性质。Schubert等54采用共蒸镀法在Mo包覆的基底上于550°C的温度下共蒸镀ZnS、Sn、Cu和S源沉积得到CZTS薄膜,所制备的CZTS薄膜具有(112)择优取向,晶粒大小平均为2 μm,非常适合用于光吸收层材料。另外,Redinger和Berg55使用Cu、Zn、Sn和Se作为共蒸发源,通过共蒸发法制备出CZTSe薄膜,在退火硒化过程中引入Sn源,把CZTSe薄膜器件的效率提升到了4.4%。Gwak等56研究了沉积过程中基底温度对CZTSe薄膜的影响,结果表明随着基底温度的升高,沉积薄膜的厚度降低,而薄膜的晶粒尺寸增大,组装得到的电池的转换效率是2.88%。此外,773 K下Sn缺失导致沉积薄膜的相分解成了CuxSe和ZnSe。Choi 等57研究了共蒸镀技术的实验参数对沉积薄膜的结构、电学性质和光学性质以及Cu-Zn-Sn前驱体连续硒化和后硒化的影响,发现沉积薄膜连续硒化后微结构较差,并不能改善电池的性能。Zhang研究组58采用一步共蒸镀技术组装了转化效率为2.32%的CZTSe薄膜太阳电池。

图2 蒸镀法所制备的薄膜太阳电池的结构和性能39Fig.2Illustration of the structure and performance of thin film solar cell by evaporation39(a)bright field TEM image of CZTS solar cell;(b)J-V characterization curves,under 1.5AM(red curve)and under dark(blue curve);(c)external quantum efficiency,measured at 0 V(blue curve)and at a reverse bias(-1 V,red curve).color online. TCO:transparent conducting oxide;CZTS:Cu2ZnSnS4;EQE:external quantum efficiency;η:efficiency of Cu2ZnSnS4solar cell

3.3溅射(sputtering)法

溅射法是利用高能透射离子撞击而引起的靶粒子喷射,在衬底上沉积形成薄膜,适合用于生长不同熔点和蒸汽压元素所构成的化合物及大面积薄膜。溅射后的硫化是关键步骤,该步骤对制备的金属预制层进行高温硫化形成CZTS薄膜,主要是通过在真空或氩气气氛中将硫蒸发,产生的硫蒸汽与预制膜反应。溅射法可以有效调节各元素化学配比,提高生产重复性,提高薄膜均匀性,适合制造大面积薄膜电池。

1988年,Ito和Nakazawa59首次利用原子束溅射法制备CZTS薄膜,薄膜的光学带隙为1.45 eV,组装器件的开路电压为165 mV。随后,Seol 等60研究了采用一种新的方法即射频磁控溅射法(radio frequency magnetron sputtering)来制备CZTS薄膜。Cu2S、ZnS和SnS2作为源靶材,在玻璃基底上沉积CZTS薄膜且不需要加热,得到的CZTS薄膜是非晶态,在氩气和硫气氛中退火后可以转化成晶态的CZTS薄膜。得到CZTS薄膜的禁带宽度为1.51 eV,光学吸收系数接近104cm-1,小于CIS的值,但是禁带宽度却非常适合应用于光伏领域。

Leighton等61通过共溅射Cu-Zn-Sn合金薄膜的非原位硫化制备了CZTS薄膜,同时研究了合金前驱体薄膜的元素组成对CZTS薄膜相纯度和组分的影响。研究发现只要硫化物体系中有足够的Sn可供使用,沉积的CZTS薄膜中的Cu/Sn比例是可以自行调节的,且与前驱体薄膜的起始组成无关。

随着溅射技术的发展进步,Tanaka等62成功使用混合溅射法将Cu、Zn、Sn原子沉积在石英基底上,其中,Sn层采用直流溅射法,Cu层使用射频溅射法来沉积,Zn层采用蒸镀沉积。Lai等63报道了直流磁控反应溅射法制备出具有高光吸收率的CZTS薄膜(吸收率>104cm-1),溅射源采用Cu、Zn 和Sn靶。

Katagiri等64成功地采用三种靶源共溅射后进行硫化沉积制备CZTS薄膜。2007年,该组组装的太阳电池的转换效率达到了5.74%65。随后,经过改进,包括将沉积的薄膜浸入去离子水中,该课题组在2008年将组装的CZTS薄膜太阳电池的转化效率提高到了6.77%66。

2014年,Jo等38采用射频溅射和在含有Se金属的炉子中退火制备了CZTSSe薄膜材料,并成功地组装成了转换效率高达8.06%的太阳电池。

同样的,采用直流磁控溅射Cu、Sn和Zn,然后通过硒化,也可以制备CZTSSe薄膜。在硒化或者硫化的过程中,可能会形成中间金属相,并且Sn会消失,这将不利于CZTSSe薄膜的制备67。针对这个问题,研究者们也采取了一些优化措施。Wibowo等68指出前驱体薄膜可以由金属间化合物CuZn、Cu6Sn5以及Sn溅射靶溅射顺利制备。Kim 等69提出在Mo背接触层和金属前驱体薄膜之间的界面层插入一薄层Sn,不仅可以抑制Sn的缺失,还可以改善CZTSSe薄膜的结合力。Lechner等70提出用于组装太阳电池的CZTSSe薄膜的两步法制备过程包含溅射和热蒸镀,组装的太阳电池转换效率可以达到6.6%。

图3 所组装的CZTSSe太阳电池在不同放大倍数下FE-SEM横截面图71Fig.3Cross-sectional FE-SEM images of the CZTSSe solar cell at two different magnifications71(a)bright field TEM image of CZTS solar cell;(b)J-V characterization curves,under 1.5AM(red curve)and under dark(blue curve);(c)external quantum efficiencies,measured at 0 V(blue curve)and at a reverse bias(-1 V,red curve).color online. CZTSSe:copper-zinc-tin-chalcogenide

2015年,Yang等71报道在S和Se的氛围中,在直流溅射前驱体后采用快速热退火过程成功制备了CZTSSe薄膜。XRD和拉曼光谱表明所制备的CZTSSe吸收层没有任何二次相,X射线荧光光谱分析表明Cu/(Zn+Sn)摩尔比为0.66、Zn/Sn比为0.98的薄膜非常适合用于太阳电池,所组装的CZTSSe薄膜太阳电池的结构为SLG/Mo/CZTSSe/ CdS/i-ZnO/AZO/Al,横截面图见图3所示。所制备的吸收层薄膜有一些空洞,但是这些空洞非常小,也非常少,其对电池性能的影响可以忽略。组装电池的最佳转换效率高达5.2%,开路电压为585.0 mV,短路电流密度为17.0 mA∙cm-2,这是目前采用溅射法沉积Cu/Zn/Sn前驱体薄膜后再硫化锡化制备CZTSSe薄膜组装太阳电池的最高效率。

3.4脉冲激光沉积法(pulsed laser deposition,PLD)

脉冲激光沉积是一种利用激光对物体进行轰击,并将轰击出来的物质沉积在不同基底上得到薄膜的真空制备方法,多用于制备多元化合物薄膜。其原理为在强脉冲激光作用下,靶材在极短时间内被加热融化并在表面产生等离子体,沿垂直靶材表面方向局部膨胀发射,等离子体从靶材向基底传输,在基底上凝聚、成核,最后生长形成薄膜。激光脉冲沉积法可以沉积制备高温超导体、氧化物、氮化物、金属以及半导体。沉积薄膜的性质可以通过改变沉积颗粒的动能进行调节。

2006年,Uchiki等72采用脉冲激光沉积法在GaP基底上外延生长CZTS薄膜,并研究通过改变基底温度影响薄膜生长,发现在350和400°C可获得预期化学计量比的CZTS薄膜。随后,该课题组73采用PLD沉积的CZTS薄膜作为吸收层,Al: ZnO作为窗口层,CdS作为缓冲层组装了薄膜太阳电池。制备的CZTS薄膜太阳电池转换效率为1.74%,开路电压为546 mV,短路电流密度为6.78 mA∙cm-2。

Moholkar等40在2012年提出通过使用脉冲激光沉积法制备CZTS薄膜,并研究了沉积薄膜的性质与靶源组成的关系。结构分析表明所沉积的薄膜是多晶,具有正方晶体结构,带隙可以调节至1.79-1.53 eV之间,带隙随着Cu/(Zn+Sn)摩尔比的增加而减少,表现出红移。当沉积薄膜中Cu/ (Zn+Sn)摩尔比为1.1时,所组装的CZTS薄膜太阳电池的转化效率高达4.13%,开路电压为700 mV,短路电流密度为10.01 mA∙cm-2。

Kim等74在玻璃基底上通过脉冲激光沉积了CZTSe薄膜,研究发现所制备的CZTSe薄膜的原子比非常接近于靶源的原子比,并且薄膜表现出了p型的导电性,吸收系数高达104-105cm-1,带隙为1.5 eV,载流子浓度的数量级为1017-1018cm-3。Sun等75首次采用脉冲激光沉积法在加热的石英基底上一步制备了CZTSSe薄膜。薄膜的表征结果表明,靶源和制备薄膜的元素组成有一些不符,这可能是与不同元素的原子质量、一些元素的再次蒸发以及基底和靶源之间的距离有关。然而,组成的偏差对CZTSSe薄膜的结构和光学性质影响不大。

3.5电化学沉积(electrochemical deposition)法

电化学沉积法是一种非常有应用前景的非真空制备薄膜的方法,已经被BP和CISEL公司用于商业化制备CdTe和CIGS薄膜太阳电池。电化学沉积是基于电化学反应原理的薄膜沉积技术。在电场作用下,在一定电解质溶液中构成回路,通过发生氧化还原反应使溶液中的粒子沉淀到阴极或阳极表面产生薄膜。为了提高薄膜的电学性能,后续还需进行不同的热处理。本方法的关键在于该方法制备薄膜的成本低,薄膜质量高,原料利用率高,且可回收。但是该法对溶液的浓度和沉积电位要求高,所以生产重复性差,并且难以控制薄膜的化学成分。

电化学沉积法制备CZTS薄膜是由Dale等76首先提出。他们使用三电极电化学沉积法,其中Ag/ AgCl作为参比电极,将Cu、Sn、Zn金属层依次沉积在包裹Mo的钠钙玻璃基底上。其中,Cu和Sn在碱性溶液中分别在-1.14和-1.21 V沉积,而Zn 在pH=3的酸性环境中在-1.20 V沉积。沉积的金属堆垛层退火硫化后得到CZTS薄膜。所制薄膜作为吸收层组装的太阳电池具有0.8%的转化效率,开路电压为295 mV,短路电流密度为8.7 mA∙cm-2。Araki等77通过连续电沉积将Cu/Sn/Zn沉积在镀Mo的钠钙玻璃上,再通过300-600°C退火硫化得到CZTS薄膜。采用该薄膜组装的太阳电池的转换效率为0.98%。Chan等78在混合离子溶液中使用电化学沉积法沉积薄膜,并在氩气和硫蒸气氛围中450°C退火硫化1.5 h制备得到了CZTS薄膜。所制薄膜带隙为1.49 eV,光吸收系数大于104cm-1。

Pawar等79采用一步电化学沉积法在室温下成功地在Mo包覆的ITO玻璃基底上沉积制备了CZTS薄膜,沉积的CZTS薄膜是多晶硫酸镁石晶体结构,薄膜表面光滑、致密且形貌均一,适合作为吸收层用于薄膜太阳电池中。Dale等80使用电化学沉积法先在基底上沉积Cu/Sn/Cu/Zn堆垛层,然后硫化得到CZTS薄膜,组装的太阳电池转换效率为3.2%,开路电压为480 mV。Araki等81通过电沉积含有五水合硫酸铜、七水合硫酸锌、二水合氯化亚锡、二水合柠檬酸钠的电解液,然后硫化退火制备了Zn过量的CZTS薄膜,组装的光伏器件具有3.16%的转换效率,开路电压为540 mV,短路电流密度为12.6 mA∙cm-2。Ennaoui等82使用含有Cu2+、Zn2+、Sn4+离子的电解质溶液将Cu-Zn-Sn金属预制层电沉积在Mo/钠钙玻璃基底上,随后退火硫化得到单相的CZTS薄膜,组装的太阳电池具有3.4%的转化效率,开路电压为563 mV,短路电流密度为14.8 mA∙cm-2。此外,Iljina等83研究了带有配体的CZTS薄膜的电化学沉积过程,发现CNS-离子非常适合用作在水溶液中电化学沉积CZTS时的络合剂。该课题组84还采用电沉积后退火制备CZTSe薄膜过程,发现电沉积得到的堆垛层中Cu/Sn比例能影响制备薄膜的形貌、元素组成和相组成。

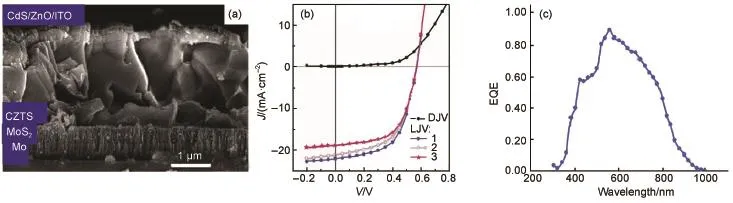

Deligianni等85采用电化学金属垛层,然后在硫氛围中585°C退火12 min,CuZnSn前驱体薄膜制备得到了CZTS薄膜,所制备的CZTS薄膜作为吸收层,组装太阳电池的结构为ITO/i-ZnO/CdS/ CZTS,见图4(a)所示。电化学沉积制备的CZTS薄膜太阳电池的J-V特征曲线见图4(b)所示,电池的转换效率分别为7.3%、6.74%和6.86%。其最高转换效率为7.3%。电池的外量子效率(EQE)见图4(c)所示,EQE曲线中波长大于600 nm的红外光谱部分的弱响应表明电池有非常低的收集效率,这是因为体材料中存在非常高的复合损失并且区域损耗缩短了少数载流子的扩散长度。

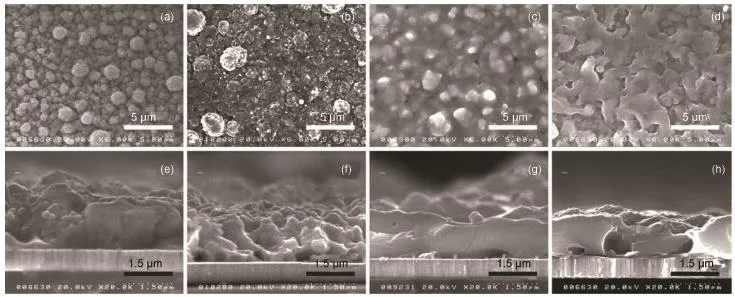

日本大阪大学的Ikeda课题组是电沉积法制备薄膜的研究团队之一。他们于2013年首次报道使用含有Cu2+、Zn2+、Sn4+、Se4+离子的酸性前驱体溶液一步电沉积法制备CZTSe薄膜86。随后,在不同的温度下,在H2S气流中对形成的CZTSe薄膜进行硫化可以得到CZTSe和CZTS的复合物,即CZTSSe薄膜,尤其是当硫化温度高于500°C时,会形成富S的单相CZTSSe薄膜。不同温度下硫化前后薄膜的表面形貌和横截面见图5所示。

3.6溶胶-凝胶(sol-gel)法

溶胶-凝胶法是一种常见的非真空薄膜制备方法。该方法以无机物或金属醇盐作为前驱体,将原料均匀混合后进行水解、缩合等化学反应,在溶液中形成透明、稳定的溶胶体系。溶胶经陈化,胶粒慢慢聚合,形成三维凝胶网络,网络中充满失去流动性的溶剂,形成凝胶。凝胶经过干燥、烧结固化后制备出分子、亚纳米尺寸的材料。该方法工艺简单,容易控制,适合大面积制备薄膜,但是工艺所用时间过长,且溶胶中微孔在干燥中会逸出气体及有机物,导致收缩。

Miyamoto等87报道了溶胶-凝胶加硫化的方法制备CZTS薄膜,所制备的薄膜具有光致发光现象。随后,该课题组的Tanaka等88使用同样的方法制备出CZTS吸收层,薄膜的化学组成可以大致通过改变溶胶-凝胶溶液的化学组成进行调节控制。随着溶胶凝胶溶液中Cu/(Zn+Sn)摩尔比例的减少,制备的CZTS薄膜的粒径增大,见图6所示。随着CZTS薄膜中Cu/(Zn+Sn)摩尔比例的降低,CZTS薄膜的光学带隙向高能端位移。采用Cu/(Zn +Sn)摩尔比为0.8的溶胶凝胶制备的CZTS薄膜作为吸收层,组装的CZTS薄膜太阳电池的转换效率高达2.03%,开路电压为575 mV,短路电流密度为9.69 mA∙cm-2。

图4 电化学沉积法所制薄膜电池的结构和性能示意图85Fig.4Illustration of structure and performance of thin film solar cell by electrochemical deposition85(a)SEM image of cross section of thin film;(b)J-V characterization curve;(c)EQE of the device. LJV:light current-voltage curve;DJV:dark current-voltage curve

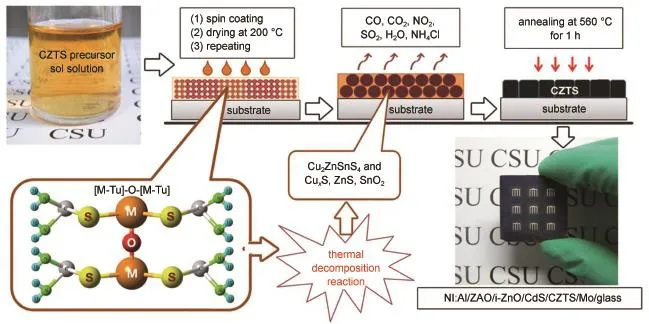

Su等42采用改进的热分解溶胶-凝胶法制备了CZTS薄膜,该方法不仅成本低廉,而且毒性低,其制备CZTS薄膜的过程见图7所示。通过引入无水的硫脲-金属-氧复合物,结合掺杂和化学腐蚀,可以制备得到元素分布均衡,低杂质含量的高质量CZTS薄膜。以制备的CZTS薄膜作为吸收层,组装了Ni:Al/ZAO/i-ZnO/CdS/CZTS/Mo/glass结构的太阳电池,其转换效率达到了5.10%,开路电压为610 mV,短路电流密度为14.82 mA∙cm-2。

图5 不同温度下硫化前后薄膜的表面形貌和横截SEM图86Fig.5Surface and cross-sectional SEM images of the films under different sulfurization temperatures86(a,e)before sulfurization and after sulfurization under H2S flow at(b,f)450°C,(c,g)500°C,and(d,h)550°C

3.7溶液法(solution-processed approaches)

溶液法是一种廉价、适用于工业规模化生产的一种非真空薄膜生产方法。该方法包括三个步骤:首先,制备含有目标离子的前驱体纯溶液或者前驱体颗粒混合溶液;然后,将前驱体溶液通过旋涂等方法涂抹在基底上形成薄膜层;最后,在不同温度和气氛下进行退火处理得到CZTSSe薄膜。该方法的优势在于其与工业常用的加工方法兼容性好,利于工厂设备生产和控制。

Todorov等89使用纯溶液法在钠钙玻璃基底上覆盖CZTS薄膜。实验先制备出前驱体溶液,然后使用玻璃棒将溶液印刷在基底上,热处理之后得到CZTS薄膜,所得到的薄膜具有1.32-1.85 eV的带隙。Trimmel等90报道使用金属盐和硫代乙酰胺通过溶液法制备了CZTS薄膜。前驱体溶液通过碘化亚铜、醋酸锌、氯化亚锡等金属盐和作为硫源的硫代乙酰胺溶于吡啶后制得。前驱体溶液旋涂在玻璃基体上,然后对薄膜进行热处理得到CZTS薄膜。所制的薄膜具有很好的光吸收系数,带隙在1.41-1.81 eV范围,不同热处理方法所得到的薄膜具有不同的带隙。2011年华盛顿大学的Ki和Hillhouse91报道使用一水醋酸铜、氯化锌、二水氯化锡、硫脲的二甲基亚砜溶液作为前驱体溶液,旋涂在基底上退火得到CZTS薄膜,所制备的器件具有4.1%的转化效率、0.4 V的开路电压和24.9 mA∙cm-2的短路电流密度。

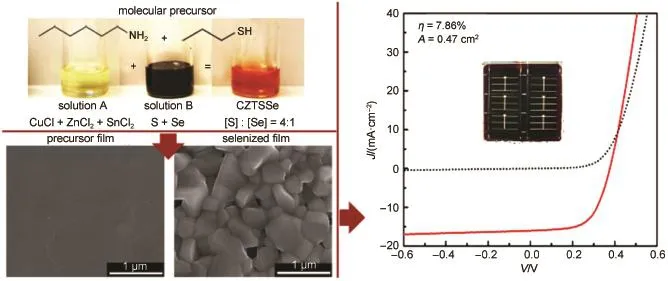

Zhang等92采用简单的溶液法沉积了CZTSSe薄膜,见图8所示。整个过程包括在室温下将金属源和硫族元素结合到胺-巯基溶剂混合物中,旋涂形成前驱膜,在惰性气体和Se氛围中加热处理前驱体薄膜。采用这种简单的溶液法,结合低温退火和硒化可以得到高质量的锌黄锡矿CZTS和 CZTSSe薄膜。以所制备的CZTSSe薄膜作为吸收层,组装太阳电池的转换效率可以达到7.86%。

图7 溶胶-凝胶法热分解和反应制备CZTS薄膜的过程示意图42Fig.7Illustration of the formation of the CZTS thin films via thermal decomposition and reaction by the sol-gel route42

图8 溶液法制备CZTSSe薄膜的SEM图以及组装太阳电池在AM1.5光照下的J-V曲线92Fig.8SEM images of the prepared CZTSSe flims and J-V curves for the best performing cell in darkness and underAM1.5 illumination92

Jiang等93结合水溶液的方法和Se蒸气退火制备了CZTSSe薄膜,并组装了CZTSSe太阳电池。研究发现延长Se蒸气的退火时间可以增加沉积薄膜的带隙,小幅度的提高晶格常数,显著的改善CZTSe薄膜的形貌。并且,与没有在Se蒸气中退火相比,在Se蒸气中较长时间退火能够显著的改善CZTSSe薄膜太阳电池的性能。

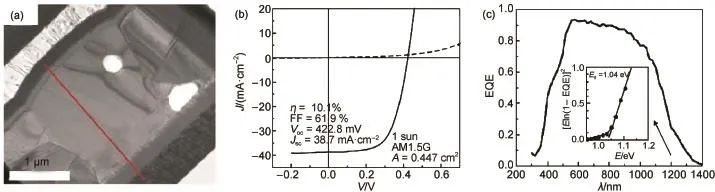

Barkhouse等94采用颗粒溶液混合法制备出低能隙(Eg=1.15 eV)的CZTSSe薄膜太阳电池。该电池的转换效率达到了10.1%,开路电压为517mV,短路电流密度为30.8 mA∙cm-2。随后,该课题组的Bag等15对Barkhouse等的制备工艺进行改良,同样制备出具有转换效率为10.1%的CZTSSe电池,见图9所示。该电池拥有更长的少数载流子寿命,更低的串联阻抗,更低的开路电压缺损。

3.8丝网印刷法(screen printing)

丝网印刷法是一种非真空制备薄膜的方法。该方法要先配制出混有液体粘稠剂的前驱体溶液,将溶液中各元素调配成期望的计量比,沉积后的前驱体在控制的气氛下烧结,转化成CZTS薄膜。或者将制备的前驱体用丝网印制方法涂在衬底上,对衬底进行高温烧结,使其中有机物挥发而得到CZTS薄膜。该方法的关键在于制备出前驱体溶液或粉末,将纳米晶体分散在溶剂中形成“纳米墨水”,再通过旋涂或者浸铸的方法在基底上形成薄膜。该方法对原料利用率高,工艺简单易于控制,生产的膜厚度和成分均匀,适合工业生产。但所用的前驱体溶液多为有毒、挥发性的气体,对环境和人体都有一定伤害。

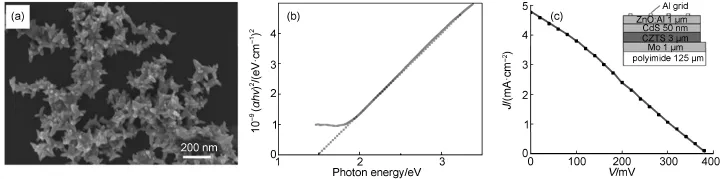

Zhang等43通过丝网印刷法在柔性聚酰亚胺基底上制备了CZTS层。单质Cu、Zn、Sn和S粉末球磨得到的粉末烧结后再反复球磨,最终获得CZTS微颗粒。CZTS微颗粒分散在异丙醇中得到产品A,乙基纤维素分散在异丙醇中得到产品B。将产品A和B混合并加入少量松油醇形成丝网印刷所用的墨水。然后使用尼龙丝网将墨水印制在聚酰亚胺基底上,自然烘干后热压得到CZTS薄膜。该薄膜所组装的器件具有0.49%的转换效率,386 mV的开路电压和4.76 mA∙cm-2的短路电流密度(见图10)。

图9 溶液法所制薄膜太阳电池结构和性能示意图15Fig.9Illustration of structure and performance of thin film solar cell by solution phase method15(a)SEM images of surface morphology and cross section of thin film;(b)J-V characterization curve;(c)external quantum efficiencies.FF:fill factor

图10 丝网印刷法制备薄膜太阳电池的结构和性能示意图43Fig.10 Illustration of structure and performance of thin film solar cell by screen printing43(a)SEM image of surface morphology of thin film;(b)band gap of thin film;(c)J-V characterization curve(inset:structure of thin film solar cell)

3.9原子层沉积(atomic layer deposition,ALD)法

原子层沉积,最初被称为原子层外延技术,在二十世纪七十年代由Suntola和Antson发明95。原子层沉积法是一种逐层合成薄膜法,可以在纳米尺度上有效的控制薄膜的化学成分和厚度96。该方法与普通化学沉积有些相似,但在原子层沉积过程中,新一层原子膜化学反应直接与之前一层相关联,每次反应只沉积一层原子。

Thimsen等97使用原子层沉积法制备了CZTS薄膜。首先分别将Cu、Zn、Sn硫化物前驱体依次沉积在基体上,得到金属预制层。然后在Ar氛围中退火处理,最后得到CZTS薄膜。文中讨论了两种沉积CZTS薄膜的方法,一种是沉积结构为基底/xCu2S/ySnS2/zCu2S的叠层薄膜,即先在基底上沉积x个循环的Cu2S,随后沉积y个循环的SnS2和z个循环的Cu2S,得到的金属预制层在Ar氛围中退火处理,最后得到薄膜;另一种方法是传统的ALD过程,沉积结构为基底/n(xCu2S/ySnS2/ zCu2S),即以x个循环的Cu2S,y个循环的SnS2和z个循环的Cu2S的顺序重复沉积n次制备薄膜。两种方法都取决于混合过程中硫化物固态扩散的容易程度。薄膜的制备过程中不经过硫化。XRD和拉曼光谱表征表明沉积得到的薄膜为CZTS薄膜。

3.10微波辐射法(microwave irradiation)

微波辐射法是一种新型合成化合物的方法,一些课题组使用该方法合成CIGSSe粉末、块体材料等。该法是将微波的能量直接施加到金属粉末上,将金属粉末加热到1000°C的高温,使之进行固溶反应。本方法具有直接、快速等特点,合成过程不需要真空环境。

Kaigawa等98在之前成功制备出CIGSSe薄膜的基础上,首次使用微波辐射法制备了CZTSSe薄膜。实验中,他们将前驱体溶液喷洒到钛基底上,然后将包覆有前驱体溶液的钛基底放置在微波炉内进行反应,最终形成厚度为4 μm的CZTSSe薄膜。制备出的CZTSSe薄膜不含ZnSe有害第二相,但文章对其光电性能没有讨论。

4 CZTSSe纳米颗粒的制备

目前,已有综述报道了非真空法制备的CZTSSe太阳电池吸收层是一种高效、低成本、适合产业化生产的工艺,而且所制的光伏器件具有优异的性能。旋涂、喷涂、热处理等工艺在工厂都可以较容易地实现,所以研究重点集中于制备工艺所需的“纳米墨水”或者纳米颗粒99。目前,锌黄锡矿型或者黄锡矿型的CZTSSe纳米晶体大多是采用油胺或者油酸作为溶剂的热注射法制得100。

对于组装性能优异的太阳电池来说,再现性的制备组成成分精确可控的纳米晶墨水是非常重要的。Collord等101研究分析了采用不同起始原料在一定的反应时间范围内制备得到不同颗粒尺寸的Cu-Zn-Sn-S纳米晶,结果发现至少存在两种明显不同的颗粒分布:主要含有Cu和Zn的大颗粒以及主要含有Cu和Sn的小颗粒。

Guo等102采用热注射法制备了锌黄锡矿型CZTS纳米晶体,并进一步组装了太阳电池,其转换效率达到了7.2%。Lu等103则提出通过热注射法制备出闪锌矿型的CZTS纳米晶体,其中十二硫醇提供CZTS所需的硫。Singh104和Regulacio105等也提出使用不同的硫醇,通过热注射法制备闪锌矿型的CZTS纳米晶,并说明了不同化合物作为硫源对生成闪锌矿型CZTS纳米结构的重要性。Khare 等106研究了热注射法所制得的CZTS纳米晶体的尺寸控制问题。实验表明随着油胺加入量增多和反应温度升高,得到的纳米晶体尺寸可以从7 nm减小到2 nm。

上海交通大学魏浩课题组107在2010年首次使用热注射法制备出CZTSe纳米晶体。所制备的纳米晶体分散性好,光学带隙为1.52 eV,有望用作制备CZTSe薄膜的“纳米墨水”。2011年,该课题组成功使用热注射法制备出了CZTSSe纳米晶体,并且通过调整Se元素的比例可以在1.28-1.5 eV范围内调节光学带隙108。

除了热注射法,一步法制备CZTSSe纳米晶也常见报道。和热注射法相比,一步法要更加简单、方便和安全,制备过程不涉及注射高温有害的化学物,如TOP-Se,更加适合普遍使用。Li 等109提出了使用一步法合成纯亚稳态闪锌矿型的CZTS纳米晶体。一步合成法的特点在于简单、方便且低成本,制备过程不需要保护气体而且合成温度不高。实验制备出的CZTS纳米晶体是米粒状,这主要是因为实验所用的溶剂环境为十二硫醇,并在可见光范围内有较好的光吸收度,可以用作太阳电池的吸收层材料。2013年,Kang等110提出了一种水相一步法制备闪锌矿型CZTS纳米晶体,所得到的纳米晶体具有1.43 eV的光学带隙,适合用于制备光电器件。此外,Liu等111采用水热法合成了超细的CZTS纳米晶,其平均粒径为5-6 nm,带隙为1.47 eV。

微波辅助一步法具有许多优点,如加热速度快且均匀,方便控制晶体的生长过程等。微波辅助一步法合成工艺过程简单易操作,在硒化退火过程中不存在有害的化学物。Shin等112通过微波辅助一步法合成锌黄锡矿型的CZTSSe纳米晶体,得到的CZTSSe纳米晶体的光学带隙可以在1.14-1.46 eV范围内调节。该课题组113还通过微波辅助的方法成功制备了CZTSSe纳米晶。Flynn等114通过微波辅助一步法制备出锌黄锡矿型的CZTS纳米墨水颗粒,用所制纳米颗粒墨水组装制备出的光伏器件具有0.25%的转换效率,开路电压为289 mV和短路电流密度为1.79 mA∙cm-2。

此外,近年来,掺杂Ge元素来改善CZTSSe纳米晶的性能也成为了研究的热点。Hillhouse等115在此领域率先组装了Ge掺杂的CZTS器件,其转换效率高达6.8%。

5 结论与展望

目前制备CZTSSe薄膜的方法主要是真空法和非真空法。由于制备设备简单,无需真空条件,制造成本低,非真空法更适合薄膜太阳电池大规模生产。随着科研人员在近年来通过非真空法屡屡创造CZTSSe电池转化率记录,相信在未来用非真空法会成为研究热点。特别地,先制备纳米墨水,而后旋涂制备薄膜的方法更加符合现代工厂的技术条件,其设备成本低,正逐渐成为该方向的研究热点。同时,对CZTSSe纳米颗粒的研究也不断成为研究热点,为制备更好的纳米墨水奠定基础。

在进一步提高CZTSSe薄膜电池的性能方面,未来研究会进一步关注CZTSSe化合物的基本性能,特别是缺陷的特征和其对CZTSSe材料性能的影响。高转换效率的薄膜电池的CZTSSe材料通常为富锌缺铜,通常因为富铜材料易产生禁带宽度小的三元铜化合物。同时,如果锌含量过大,也会产生有害的ZnS或ZnSe第二相。目前已经有研究使用盐酸溶液消除薄膜表面的富锌第二相,从而提高了器件的性能,然而富锌第二相如何产生、如何影响性能和其他消去该相的方法还需进一步研究。除此之外,研究人员发现用Ge元素代替CZTSe电池中的部分Sn元素可以改变CZTSe的禁带宽度,并能够进一步提高电池的光电转换性能。对于掺杂Ge能够提升CZTSSe性能的相关机理研究还不是很详细,未来研究人员可能会在该方向进行大量研究。

相比于CdTe和CIGSSe薄膜太阳电池,CZTSSe电池具有好的吸光系数,且不含有毒元素,组成元素在地壳中含量丰富,其作为光伏技术新的研究热点,在未来将会有新的重大突破和发明,成为新能源的重要组成部分。

References

(1)Hsu,C.J.;Duan,H.S.;Yang,W.B.;Yang,Y.Adv.Energy Mater.2014,4,1301287.doi:10.1002/aenm.201301287

(2)Cai,Q.;Liang,X.J.;Zhong,J.S.;Shao,M.G.;Wang,Y.;Zhao,X.W.;Xiang,W.D.Acta Phys.-Chim.Sin.2011,27,2920.[蔡倩,梁晓娟,钟家松,邵明国,王芸,赵肖为,向卫东.物理化学学报,2011,27,2920.]doi:10.3866/PKU. WHXB20112920

(3)Huang,F.Q.;Yang,C.Y.;Wan,D.Y.Front.Phys.2011,6,177.doi:10.1007/s11467-011-0173-4

(4)Siebentritt,S.Thin Solid Films 2013,535,1.doi:10.1016/j. tsf.2012.12.089

(5)Shockley,W.;Queisser,H.J.J.Appl.Phys.1961,32(3),510. doi:10.1063/1.1736034

(6)Walsh,A.;Chen,S.Y.;Wei,S.H.;Gong,X.G.Adv.Energy Mater.2012,2,400.doi:10.1002/aenm.v2.4

(7)Bai,X.G.;Shi,Y.T.;Wang,K.;Dong,Q.S.;Xing,Y.J.;Zhang,H.;Wang,L.;Ma,T.L.Acta Phys.-Chim.Sin.2015,31,285.[白晓功,史彦涛,王开,董庆顺,邢玉瑾,张鸿,王亮,马延丽.物理化学学报,2015,31,285.]doi:10.3866/PKU.WHXB201412241

(8)Fan,Y.;Qin,H.;L.Mi,B.X.;Gao,Z.Q.;Huang,W.Acta Chim.Sin.2014,72,643.[范勇,秦宏磊,密保秀,高志强,黄维.化学学报,2014,72,643.]doi:10.6023/A14040259

(9)http://www.nrel.gov/ncpv.

(10)Ito,K.;Nakazawa,T.J.Appl.Phys.1988,27,2094. doi:10.1143/JJAP.27.2094

(11)Friedlmeier,T.M.;Wieser,N.;Walter,T.;Dittrich,H.;Schock,H.W.Heterojuncitons Based on Cu2ZnSnS4and Cu2ZnSnSe4Thin Films.Proceedings of the 14th European Photovoltaic Solar Energy Conference,Bedford,UK,1997.

(12)Katagiri,H.;Saitoh,K.;Washio,T.;Shinohara,H.;Kurumadani,T.;Miyajima,S.Sol.Energy Mater.Sol.Cells 2001,65,141.doi:10.1016/S0927-0248(00)00088-X

(13)Katagiri,H.;Jimbo,K.;Yamada,S.;Kamimura,T.;Maw,W. S.;Fukano,T.;Ito,T.;Motohiro,T.Appl.Phys.Express.2008,1,2.doi:10.1143/APEX.1.041201

(14)Todorov,T.K.;Reuter,K.B.;Mitzi,D.B.Adv.Mater.2010,22,E156.doi:10.1002/adma.200904155

(15)Bag,S.;Gunawan,O.;Gokmen,T.;Zhu,Y.;Todorov,T.K.;Mitzi,D.B.Energy Environ.Sci.2012,5,7060.doi:10.1039/ c2ee00056c

(16)Todorov,T.K.;Tang,J.;Bag,S.;Gunawan,O.;Gokmen,T.;Zhu,Y.;Mitzi,D.B.Adv.Energy Mater.2013,3,34. doi:10.1002/aenm.201200348

(17)Winkler,M.T.;Wang,W.;Gunawan,O.;Hovel,H.J.;Todorov,T.K.;Mitzi,D.B.Energy Environ.Sci.2014,7,1029.doi:10.1039/C3EE42541J

(18)Siebentritt,S.;Kesterites,S.S.Prog Photovolt Res.Appl. 2012,20,512.doi:10.1002/pip.2156

(19)Oliveira,T.A.;Coutinho,J.;Torres,V.J.B.Thin Solid Films2013,535,311.doi:10.1016/j.tsf.2012.10.115

(20)Zhao,Z.Y.;Ma,C.S.;Cao,Y.C.;Yi,J.;He,X.J.;Qiu,J.B. Phys.Lett.A 2013,377,417.doi:10.1016/j. physleta.2012.11.057

(21)Chen,S.Y.;Walsh,A.;Gong,X.J.Appl.Phys.Lett.2009,94,041903.doi:10.1063/1.3074499

(22)Tan,J.M.R.;Lee,Y.H.;Pedireddy,S.;Baikie,T.;Ling,X.Y. J.Am.Chem.Soc.2014,136,6684.doi:10.1021/ja501786s

(23)Yu,K.;Carter,E.A.Chem.Mater.2015,27,2920. doi:10.1021/acs.chemmater.5b00172

(24)Grossberg,M.;Krustok,J.;Timmo,K.;Altosaar,M.Thin Solid Films 2009,517,2489.doi:10.1016/j.tsf.2008.11.024

(25)Krustok,J.;Josepson,R.;Raadik,T.;Danilson,M.Phys.B: Condens.Matter.2010,405,3186.doi:10.1016/j. physb.2010.04.041

(26)Winkler,M.T.;Wang,W.;Gunawan,O.;Hovel,H.J.;Todorova,T.K.;Mitzi,D.B.Energy Environ.Sci.2014,7,1029.doi:10.1039/C3EE42541J

(27)Tsega,M.;Kuo,D.H.J.Alloy.Compd.2013,580,217. doi:10.1016/j.jallcom.2013.05.105

(28)Lin,X.Z.;Ennaoui,A.;Levcenko,S.;Dittrich,T.;Kavalakkatt,J.;Kretzschmar,S.;Unold,T.;Lux-Steiner,M.C. Appl.Phys.Lett.2015,106,013903.doi:10.1063/1.4905311

(29)Kumar,M.;Zhao,H.Y.;Persson,C.Thin Solid Films 2013,535,318.doi:10.1016/j.tsf.2012.11.063

(30)Kask,E.;Grossberg,M.;Josepson,R.;Salu,P.;Timmo,K.;Krustok,J.Mater.Sci.Semicond.Process.2013,16,992.doi: 10.1016/j.mssp.2013.02.009

(31)Gokmen,T.;Gunawan,O.;Todorov,T.K.;Mitzi,D.B.Appl. Phys.Lett.2013,103,103506.doi:10.1063/1.4820250

(32)Duan,H.S.;Yang,W.B.;Bob,B.;Hsu,C.J.;Lei,B.;Yang,Y. Adv.Funct.Mater.2013,23,1466.doi:10.1002/ adfm.201201732

(33)Su,C.Y.;Chiu,C.Y.;Ting,J.M.Sci.Rep.2015,5,9291.doi: 10.1038/srep09291

(34)Li,J.;Mitzi,D.B.;Shenoy,V.B.ACS Nano 2011,5,8613. doi:10.1021/nn203230g

(35)Zhou,H.P.;Song,T.B.;Hsu,W.C.;Luo,S.;Ye,S.L.;Duan,H.S.;Hsu,C.J.;Yang,W.B.;Yang,Y.J.Am.Chem.Soc. 2013,135,15998.doi:10.1021/ja407202u

(36)Harvey,S.P.;Repins,I.;Teeter,G.J.Appl.Phys.2015,117,074902.doi:10.1063/1.4907951

(37)Zeng,X.;Tai,K.F.;Zhang,T.L.;Ho,C.W.J.Sol.Energy Mater.Sol.Cells 2014,124,55.doi:10.1016/j. solmat.2014.01.029

(38)Kim,G.Y.;Jeong,A.R.;Kim,J.R.;Jo,W.;Son,D.H.;Kim,D.H.;Kang,J.K.Sol.Energy Mater.Sol.Cells 2014,127,129.doi:10.1016/j.solmat.2014.04.019

(39)Shin,B.;Gunawan,O.;Zhu,Y.;Bojarczuk,N.A.;Chey,S.J.;Guha,S.Prog.Photovolt:Res.Appl.2013,21,72.doi: 10.1002/pip.1174

(40)Moholkar,A.V.;Shinde,S.S.;Agawane,G.L.;Jo,S.H.;Rajpure,K.Y.;Patil,P.S.;Bhosale,C.H.;Kim,J.H.J.Alloy. Compd.2012,544,145.doi:10.1016/j.jallcom.2012.07.108

(41)Jeon,J.O.;Lee,K.D.;Oh,L.S.;Seo,S.W.;Lee,D.K. ChemSusChem 2014,7,1073.doi:10.1002/cssc.201301347

(42)Su,Z.H.;Sun,K.;Han,Z.L.;Cui,H.T.;Liu,F.Y.;Lai,Y.Q. J.Mater.Chem.A 2014,2,500.doi:10.1039/C3TA13533K

(43)Zhou,Z.H.;Wang,Y.Y.;Xu,D.;Zhang,Y.F.Sol.Energy Mater.Sol.Cells 2010,94,2042.doi:10.1016/j. solmat.2010.06.010

(44)Nakayama,N.;Ito,K.Appl.Surf.Sci.1996,92,171. doi:10.1016/0169-4332(95)00225-1

(45)Kamoun,N.;Bouzouita,H.;Rezig,B.Thin Solid Films 2007,515,5949.doi:10.1016/j.tsf.2006.12.144

(46)Kumar,Y.B.K.;Babu,G.S.;Bhaskar,P.U.;Raja,V.S.Sol. Energy Mater.Sol.Cells 2009,93,1230.doi:10.1016/j. solmat.2009.01.011

(47)Khadka,D.B.;Kim,S.Y.;Kim,J.H.J.Phys.Chem.C 2015,119,12226.doi:10.1021/acs.jpcc.5b03193

(48)Vigil-Galán,O.;Courel,M.;Espindola-Rodriguez,M.;Jiménez-Olarte,D.;Aguilar-Frutis,M.;Saucedo,E.Sol. Energy Mater.Sol.Cells 2015,132,557.doi:10.1016/j. solmat.2014.10.009

(49)Kemell,M.;Ritala,M.;Leskelä,M.Crit.Rev.Solid State Mater.Sci.2005,30,1.doi:10.1080/10408430590918341

(50)Takeya,H.;Kato,R.;Wakahara,T.;Miyazawa,K.;Yamaguchi,T.;Ozaki,T.;Okazaki,H.;Takano,Y.Mater.Res. Bull.2013,48,343.doi:10.1016/j.materresbull.2012.10.033

(51)Wang,K.;Shin,B.;Reuter,K.B.;Todorov,T.;Mitzi,D.B.;Guha,S.Appl.Phys.Lett.2011,98,051912.doi:10.1063/ 1.3543621

(52)Katagiri,H.;Sasaguchi,N.;Hando,S.;Hoshino,S.;Ohashi,J.;Yokota,T.Sol.Energy Mater.Sol.Cells 1997,49,407. doi:10.1016/S0927-0248(97)00119-0

(53)Tanaka,T.;Kawasaki,D.;Nishio,M.;Guo,Q.;Ogawa,H. Phys.Status Sol.2006,3,2844.doi:10.1002/pssc.200669631

(54)Schubert,B.A.;Marsen,B.;Cinque,S.;Unold,T.;Klenk,R.;Schorr,S.;Schock,H.W.Prog.Photovolt:Res.Appl.2011,19,93.doi:10.1002/pip.v19.1

(55)Redinger,A;Berg,D.M.;Dale,P.J.;Djemour,R.;Gütay,L.;Eisenbarth,T.;Valle,N.;Siebentritt,S.IEEE J.Photovoltaics 2011,2,200.doi:10.1109/JPHOTOV.2011.2168811

(56)Jung,S.H.;Gwak,J.;Yun,J.H.;Ahn,S.J.;Nam,D.;Cheong,H.;Ahn,S.;Cho,A.;Shin,K.S.;Yoon,K.H.Thin Solid Films 2013,535,52.doi:10.1016/j.tsf.2012.10.082

(57)Tulugan,K.;Kim,H.;Park,W.;Choi,Y.B.;Park,W.J.Alloy. Compd.2013,579,279.doi:10.1016/j.jallcom.2013.06.064

(58)Sun,D.;Xu,S.Z.;Zhang,L.;Chen,Z.;Ge,Y.;Wang,N.;Liang,X.J.;Wei,C.C.;Zhao,Y.;Zhang,X.D.J.Semicond. 2015,36,044009.doi:10.1088/1674-4926/36/4/044009

(59)Ito,K.;Nakazawa,T.Jpn.J.Appl.Phys.1988,27,2094.doi:10.1143/JJAP.27.2094

(60)Seol,J.S.;Lee,S.Y.;Kim,K.H.Sol.Energy Mater.Sol.Cells 2003,75,155.doi:10.1016/S0927-0248(02)00127-7

(61)Johnson,M.C.;Wrasman,C.;Zhang,X.;Manno,M.;Leighton,C.;Aydil,E.S.Chem.Mater.2015,27,2507. doi:10.1021/acs.chemmater.5b00108

(62)Tanaka,T.;Nagatomo,T.;Kawasaki,D.;Nishio,M.;Guo,Q. X.;Wakahara,A.;Yoshida,A.;Ogawa,H.J.Phys.Chem. Solids 2005,66,1978.doi:10.1016/j.jpcs.2005.09.037

(63)Liu,F.Y.;Li,Y.;Zhang,K.;Wang,B.;Lai,Y.Q.;Zhang,Z.;Liu,Y.L.Sol.Energy Mater.Sol.Cells 2010,94,2431

(64)Katagiri,H.;Jimbo,K.;Maw,W.S.Thin Solid Films 2009,517,2455.doi:10.1016/j.tsf.2008.11.002

(65)Jimbo,K.;Kimura,R.;Kamimura,T.;Maw,W.S.;Araki,H.;Oishi,K.;Katagiri,H.Thin Solid Films 2007,515,5997. doi:10.1016/j.tsf.2006.12.103

(66)Katagiri,H.;Jimbo,K.;Yamada,S.;Kamimura,T.;Maw,W. S.;Fukano,T.;Ito,T.;Motohiro,T.Appl.Phys.Express.2008,1,041201.doi:10.1143/APEX.1.041201

(67)Shin,S.W.;Kim,I.Y.;Gurav,K.V.;Jeong,C.H.;Yun,J.H.;Patil,P.S.;Lee,J.Y.;Kim,J.H.Curr.Appl.Phys.2013,13,1837.doi:10.1016/j.cap.2013.06.022

(68)Wibowo,R.A.;Yoo,H.;Hölzing,A.;Lechner,R.;Jost,S.;Palm,J.;Gowtham,M.;Louis,B.;Hock,R.Thin Solid Films 2013,535,57.doi:10.1016/j.tsf.2012.11.074

(69)Byun,J.S.;Kim,T.J.;Hwang,S.Y.;Kang,Y.R.;Park,J.C.;Kim,Y.D.Thin Solid Films 2014,558,438.doi:10.1016/j. tsf.2014.03.049

(70)Lechner,R.;Jost,S.;Palm,J.;Gowtham,M.;Sorin,F.;Louis,B.;Yoo,H.;Wibowo,R.A.Thin Solid Films 2013,535,5.doi: 10.1016/j.tsf.2012.10.042

(71)Yang,H.S.;Agawane,G.;Shin,S.W.;Vanalakar,S.;Jung,W. L.;Kim,J.H.Phys.Stat.Sol.A 2015,12,708.doi:10.1002/ pssc.201400287

(72)Sekiguchi,K.;Tanaka,K.;Moriya,K.;Uchiki,H.Phys.Stat. Sol.C 2006,3,2618.doi:10.1002/pssc.200669603

(73)Moriya,K.;Tanaka,K.;Uchiki,H.Jpn.J.Appl.Phys.2007,46,5780.doi:10.1143/JJAP.46.5780

(74)Wibowo,R.A.;Lee,E.S.;Munir,B.;Kim,K.H.Phys.Stat. Sol.A 2007,204,3373.doi:10.1002/pssa.v204:10

(75)He,J.;Sun,L.;Ding,N.;Kong,H.;Zuo,S.;Chen,S.;Chen,Y.;Yang,P.;Chu,J.J.Alloy.Compd.2012,529,34.doi: 10.1016/j.jallcom.2012.03.065

(76)Scragg,J.J.;Dale,P.J.;Peter,L.M.;Forbes,I.Phys.Stat.Sol. 2008,245,1772.doi:10.1002/pssb.v245:9

(77)Araki,H.;Kubo,Y.;Mikaduki,A.;Jimbo,K.;Maw,W.S.;Katagiri,H.;Yamazaki,M.;Oishi,K.;Takeuchi,A.Sol. Energy Mater.Sol.Cells 2009,93,996.doi:10.1016/j. solmat.2008.11.045

(78)Chan,H.Y.;Nordlund,K.;Gossmann,H.J.L.;Harris,M.;Montgomery,N.J.;Mulcahy,C.P.A.;Srinivasan,M.P.Thin Solid Films 2006,504,121.doi:10.1016/j.tsf.2005.09.153

(79)Pawar,S.M.;Pawar,B.S.;Moholkar,A.V.;Choi,D.S.;Yun,J.H.;Moon,J.H.;Kim,J.H.Electrochim.Acta 2010,55,4057.doi:10.1016/j.electacta.2010.02.051

(80)Scragg,J.J.;Berg,D.M.;Dale,P.J.J.Electroanal.Chem. 2010,646,52.doi:10.1016/j.jelechem.2010.01.008

(81)Araki,H.;Kubo,Y.;Jimbo,K.;Maw,W.S.;Katagiri,H.;Yamazaki,M.;Oishi,K.;Takeuchi,A.Phys.Stat.Sol.2009,6,1266.doi:10.1002/pssc.v6:5

(82)Ennaoui,A.;Schurr,R.;Hölzing,A.;Jost,S.;Hock,R.;Voβ,T.;Schulze,J.;Kirbs,A.Thin Solid Films 2009,517,2511. doi:10.1016/j.tsf.2008.11.061

(83)Iljina,J.;Zhang,R.;Ganchev,M.;Raadik,T.;Volobujeva,O.;Altosaar,M.;Traksmaa,R.;Mellikov,E.Thin Solid Films 2013,537,85.doi:10.1016/j.tsf.2013.04.038

(84)Iljina,J.;Volobujeva,O.;Raadik,T.;Raudoja,J.Thin Solid Films 2013,535,14.doi:10.1016/j.tsf.2012.12.085

(85)Ahmed,S.;Reuter,K.B.;Gunawan,O.;Guo,L.;Romankiw,L.T.;Deligianni,H.Adv.Energy Mater.2012,2,253. doi:10.1002/aenm.v2.2

(86)Septina,W.;Ikeda,S.;Kyoraiseki,A.;Matsumura,M. Electrochim.Acta 2013,88,436.doi:10.1016/j. electacta.2012.10.076

(87)Miyamoto,Y.;Tanaka,K.;Oonuki,M.;Moritake,N.;Uchiki,H.Jpn.J.Appl.Phys.2008,47,596.doi:10.1143/JJAP.47.596

(88)Tanaka,K.;Fukui,Y.;Moritake,N.;Uchiki,H.Sol.Energy Mater.Sol.Cells 2011,95,838.doi:10.1016/j. solmat.2010.10.031

(89)Todorov,T.;Kita,M.;Carda,J.;Escribano,P.Thin Solid Films 2009,517,2541.doi:10.1016/j.tsf.2008.11.035

(90)Fischereder,A.;Rath,T.;Haas,W.;Amenitsch,H.;Albering,J.;Meischler,D.;Larissegger,S.;Edler,M.;Saf,R.;Hofer,F.;Trimmel,G.Chem.Mater.2010,22,3399.doi:10.1021/ cm100058q

(91)Ki,W.;Hillhouse,H.W.Adv.Energy Mater.2011,1,732.doi: 10.1002/aenm.v1.5

(92)Zhang,R.;Szczepaniak,S.M.;Carter,N.J.;Handwerker,C. A.;Agrawal,R.;Versatile,A.Chem.Mater.2015,27,2114. doi:10.1021/cm504654t

(93)Jiang,M.;Tao,Q.;Lan,F.;Bottenfield,C.G.;Yan,X.;Li,G. J.Photon.Energy 2015,5,053096.doi:10.1117/1. JPE.5.053096

(94)Barkhouse,D.A.R.;Gunawan,O.;Gokmen,T.;Todorov,T. K.;Mitzi,D.B.Prog.Photovolt:Res.Appl.2012,20,6. doi:10.1002/pip.v20.1

(95)Suntola,T.;Antson,J.Method for Producing Compound Thin Films.US Patent 4058430,1977.

(96)Niinistö,L.;Nieminen,M.;Päiväsaari,J.;Niinistö,J.;Putkonen,M.;Nieminen,M.Phys.Stat.Sol.A 2004,201,1443.doi:10.1002/pass.200406798

(97)Thimsen,E.;Riha,S.C.;Baryshev,S.V.;Martinson,A.B.F.;Elam,J.W.;Pellin,M.J.Chem.Mater.2012,24,3188.doi: 10.1021/cm3015463

(98)Kaigawa,R.;Hirata,S.;Sasaki,M.;Klenk,R.Phys.Stat.Sol. B 2013,10,1012.doi:10.1002/pssc.201200842

(99)Zhou,H.P.;Hsu,W.C.;Duan,H.S.;Bob,B.;Yang,W.B.;Song,T.B.;Hsu,C.J.;Yang,Y.Energy Environ.Sci.2013,6,2822.doi:10.1039/c3ee41627e

(100)Aldakov,D.;Lefrançois,A.;Reiss,P.J.Mater.Chem.C 2013,1,3756.doi:10.1039/c3tc30273c

(101)Collord,A.D.;Hillhouse,H.W.Chem.Mater.2015,27,1855. doi:10.1021/acs.chemmater.5b00104

(102)Guo,Q.;Ford,G.M.;Yang,W.C.;Walker,B.C.;Stach,E.A.;Hillhouse,H.W.;Agrawal,R.J.Am.Chem.Soc.2010,132,17384.doi:10.1021/ja108427b

(103)Lu,X.T.;Zhuang,Z.B.;Peng,Q.;Li,Y.D.Chem.Commun. 2011,47,3141.doi:10.1039/c0cc05064d

(104)Singh,A.;Geaney,H.;Laffir,F.;Ryan,K.M.J.Am.Chem. Soc.2012,134,2910.doi:10.1021/ja2112146

(105)Regulacio,M.D.;Ye,C.;Lim,S.H.;Bosman,M.;Ye,E.;Chen,S.;Xu,Q.H.;Han,M.Y.Chem.Eur.J.2012,18,3127. doi:10.1002/chem.v18.11

(106)Khare,A.;Wills,A.W.;Ammerman,L.M.;Norris,D.J.;Aydil,E.S.Chem.Commun.2011,47,11721.doi:10.1039/ c1cc14687d

(107)Wei,H.;Guo,W.;Sun,Y.;Yang,Z.;Zhang,Y.F.Mater.Lett. 2010,64,1424.doi:10.1016/j.matlet.2010.03.034

(108)Wei,H.;Ye,Z.C.;Li,M.;Su,Y.J.;Yang,Z.;Zhang,Y.F. CrystEngComm 2011,13,2222.doi:10.1039/c0ce00779j

(109)Li,M.;Zhou,W.H.;Guo,J.;Zhou,Y.L.;Hou,Z.L.;Jiao,J.;Zhou,Z.J.;Du,Z.L.;Wu,S.X.J.Phys.Chem.C 2012,116,26507.doi:10.1021/jp307346k

(110)Kang,C.C.;Chen,H.F.;Yu,T.C.;Lin,T.C.Mater.Lett. 2013,96,24.doi:10.1016/j.matlet.2013.01.014

(111)Liu,W.;Guo,B.;Mak,C.;Li,A.;Wu,X.;Zhang,F.Thin Solid Films 2013,535,39.doi:10.1016/j.tsf.2012.11.073

(112)Shin,S.W.;Han,J.H.;Park,C.Y.;Moholkar,A.V.;Lee,J.Y.;Kim,J.H.J.Alloy.Compd.2012,516,96.doi:10.1016/j. jallcom.2011.11.143

(113)Shin,S.W.;Han,J.H.;Park,Y.C.;Agawane,G.L.;Jeong,C. H.;Yun,J.H.;Moholkar,A.V.;Lee,J.Y.;Kim,J.H.J.Mater. Chem.2012,22,21727.doi:10.1039/c2jm33802e

(114)Flynn,B.;Wang,W.;Chang,C.H.;Herman,G.S.Phys.Stat. Sol.A 2012,209,2186.doi:10.1002/pssa.v209.11

(115)Guo,Q.J.;Ford,G.M.;Yang,W.C.;Hages,C.J.;Hillhouse,H.W.;Agrawal,R.Sol.Energy Mater.Sol.Cells 2012,105,132.doi:10.1016/j.solmat.2012.05.039

Advances in Cu2ZnSn(S,Se)4Thin Film Solar Cells

ZHANG Xue1HAN Yang1CHAI Shuang-Zhi1HU Nan-Tao1YANG Zhi1,*GENG Hui-Juan2,*WEI Hao1,*

(1School of Electronic Information and Electrical Engineering,Shanghai Jiao Tong University,Shanghai 200240,P.R.China;2College of Physics and Electronic Engineering,Anyang Normal University,Anyang 455000,Henan Province,P.R.China)

CdTe and Cu(In,Ga)(S,Se)2(CIGSSe)light absorber materials have dominated the research field of compound semiconductor solar cells.Despite the high power conversion efficiencies and technological advances of CdTe and CIGS photovoltaic technologies,certain issues,like rare earth constituent elements or toxic elements,limit their future upscaled applications.In recent years,Cu2ZnSn(S,Se)4(CZTSSe)thin film solar cells have become research hotspots,drawing increased interest.With earth-abundant and environmentallybenign constituent elements,CZTSSe light absorber materials are widely regarded as the next-generation photovoltaic technology that can replace CdTe and CIGS as a promising candidate for terawatt-level power output.In this review,the synthesis,structure,and properties of CZTSSe materials will be discussed.This review will primarily demonstrate the developments and recent advances of different fabrication techniques and deposition methods,such as vacuum-based and solution-based deposition methods,covering their advantages and disadvantages.Recent developments in CZTSSe fabrication methods and CZTSSe nanocrystal preparation approaches will also be reviewed.Finally,some limitations on CZTSSe photovoltaic technology will be analyzed,and directions for improvement will be suggested,helping scientists to make future developments in this field.

Cu2ZnSn(S,Se)4;Thin film;Solar cell;Preparation method;Research progress

January 18,2016;Revised:March 7,2016;Published on Web:March 7,2016.

O646

[Review]10.3866/PKU.WHXB201603073www.whxb.pku.edu.cn

*Corresponding authors.WEI Hao,Email:haowei@sjtu.edu.cn;Tel/Fax:+86-21-34206398.GENG Hui-Juan,Email:ghjhou@126.com. YANG Zhi,Email:zhiyang@sjtu.edu.cn.

The project was supported by the National Natural Science Foundation of China(61376003).

国家自然科学基金(61376003)资助项目

©Editorial office ofActa Physico-Chimica Sinica