吸收塔浆液密度对湿法脱硫的影响

2016-09-09张小茹中国石油锦西石化热电公司辽宁葫芦岛125001

张小茹(中国石油锦西石化热电公司,辽宁 葫芦岛 125001)

吸收塔浆液密度对湿法脱硫的影响

张小茹

(中国石油锦西石化热电公司,辽宁 葫芦岛 125001)

浆液密度在烟气湿法脱硫中有重要影响,是脱硫系统高效、稳定运行的保证。文章介绍了浆液密度与含固量关系,分析了浆液密度对浆液成分、脱硫效率、除雾器、废水处理系统及系统能耗等方面的影响,提出了对吸收塔浆液密度进行监测与控制的建议。

浆液密度;影响;监测与控制

1 前言

某石化热电公司锅炉尾部烟气采用石灰石-石膏湿法脱硫工艺,在运行控制中,吸收塔中的浆液密度对浆液成分、脱硫效率、除雾器、废水处理系统及系统能耗等方面都有影响,是一个重要的控制指标。有效控制浆液密度不仅能保证脱硫效率,而且对系统的稳定和设备的安全至关重要。本文对浆液密度对系统的影响进行了分析,并提出了进行检测和控制的有效经验。

2 浆液密度影响分析

2.1浆液密度与含固量的关系

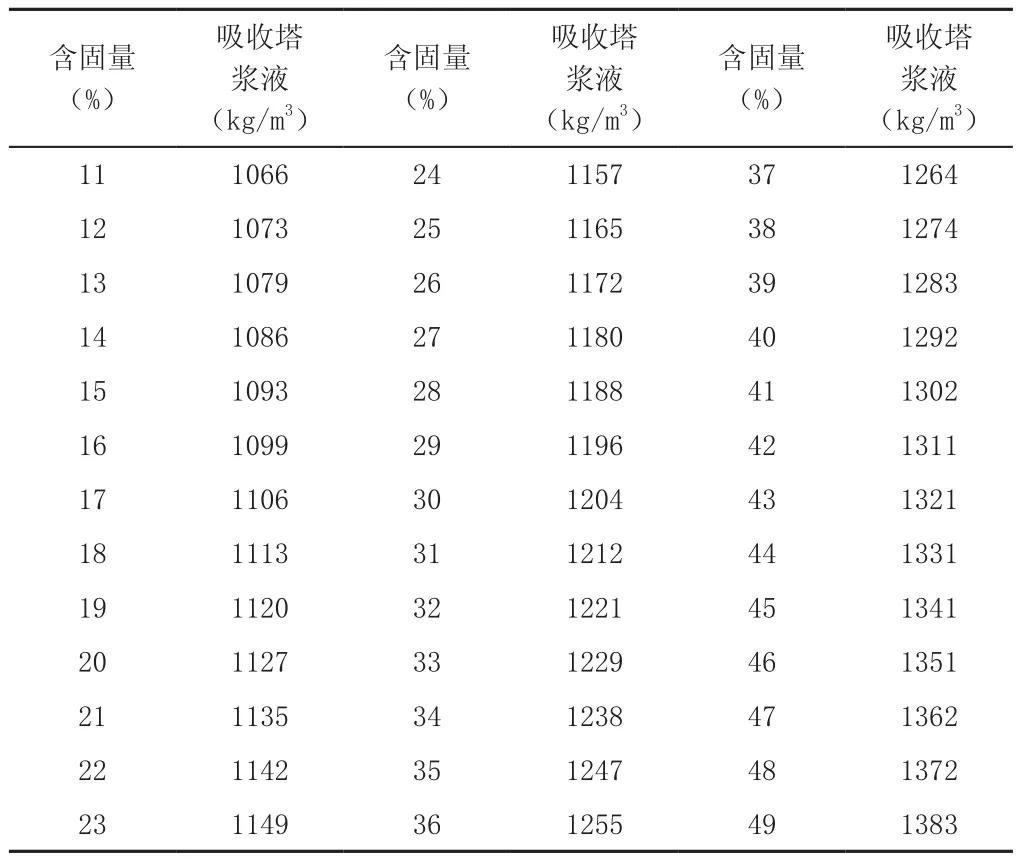

在湿法脱硫设计中,通常用含固量来表示吸收塔内的工艺过程浆液中晶体固体物的数量。在该热电公司的湿法脱硫设计中,塔内浆液的含固量为22%,运行参考控制值低值为18%。但在运用化学分析及吸收塔的密度测量中,通常以密度值为呈现指标。吸收塔内密度和含固量的关系为:

χ石膏=ρ石膏(ρ浆液- 1000)÷ρ浆液(ρ石膏-1000)×100%ρ石膏= 2300kg/m3;χ石膏为含固量

由以上公式可推导出下表:

石膏浆液含固量-密度对照表

2.2浆液密度对浆液成分的影响

吸收塔内进行众多复杂物理化学反应,包括SO2的吸收、石灰石的溶解、亚硫酸氢根的氧化和石膏结晶等。脱硫过程主反应过程为:

SO2+ H2O → H2SO3(吸收)

CaCO3+ H2SO3→ CaSO3+ CO2+ H2O(中和)

CaSO3+ 1/2 O2→ CaSO4(氧化)

CaSO3+ 1/2H2O → CaSO3·1/2H2O(结晶)

CaSO4+ 2H2O → CaSO4·2H2O(结晶)

通过以上化学反应过程,可知吸收塔内的浆液成分主要包括石膏(CaSO4·2H2O)及少量的亚硫酸钙(CaSO3·1/2H2O)和石灰石CaCO3。

但在不同的吸收塔浆液密度条件下,吸收塔内浆液的成分含量是不同的。通过化验和相关资料可知,当浆液密度大于1150kg/m3时,浆液中CaCO3和CaSO4·2H2O的浓度已趋于饱和,在过饱和状态下,CaSO4·2H2O的含量随着浆液密度的增加而增大。而浆液密度小于1075kg/m3时,浆液中CaSO4·2H2O的含量较低,CaCO3的相对含量较高。CaSO4·2H2O、CaCO3含量与浆液密度的关系见图1。

图1 CaSO4·2H2O、CaCO3含量与浆液密度关系

2.3浆液密度对脱硫效率的影响

浆液密度的变化直接影响脱硫效率,吸收塔内的浆液含固量通常是13%~23%。在一定范围内维持较高的浆液浓度有利于提高脱硫效率。而浆液密度低时,脱硫效率明显下降。对于不同的石灰石来料和pH值环境,浆液密度值和脱硫效率的对应关系略有不同。图2为该公司某一段工况现场测试的浆液密度与脱硫效率关系图。由图2可知,当浆液密度大于1180kg/m3时,脱硫率明显下降;而密度<1075kg/m3时,浆液中CaSO4·2H2O的含量较低,而CaCO3含量相对升高,脱硫效率下降。因此,运行中吸收塔浆液密度控制在合适的范围内,将有利于脱硫系统高效率运行。

图2 脱硫效率与浆液密度关系

2.4浆液密度对石膏脱水系统的影响

浆液含固量过高时,会影响亚硫酸盐的氧化。理论上,当吸收塔浆液密度大于1128kg/m3时,就会对氧化反应产生影响,大于1200kg/m3时,将明显不利于氧化反应的进行。此时浆液中的亚硫酸钙含量高。浆液含固量过低时,石膏含量低,石灰石含量高。

脱水系统是将吸收塔反应后的石膏浆液通过旋流器、真空滤布除去水分,并将粉状石膏送至石膏库。当浆液密度高时,较多的亚硫酸钙和颗粒杂质容易堵塞输送管道,磨损和堵塞旋流子。并且亚硫酸钙为憎水黏性物,不易脱出水分,且小颗粒杂质容易堵塞滤布孔,影响脱水效果。该公司在浆液密度大于1280kg/m3时,石膏脱水已非常困难,石膏成稀泥状,此时需要进行二次氧化方能脱水。而当浆液密度低时,石膏含量低,石灰石含量高也不易脱水。不能形成粉状物,且石灰石未反应进入脱水,会形成物质浪费。

2.5浆液密度高对废水处理系统的影响

当浆液密度高时,一级旋流器的溢流浓度较高,进入废水旋流的浓度相应增加,经过废水旋流溢流进入废水箱的废水浓度就较高,造成废水处理系统悬浮物处理困难甚至超标。图3为该公司浆液密度高时对一级旋流溢流密度及废水浊度的影响。浆液密度低时,废水处理浊度没有超过100mg/L的现象。

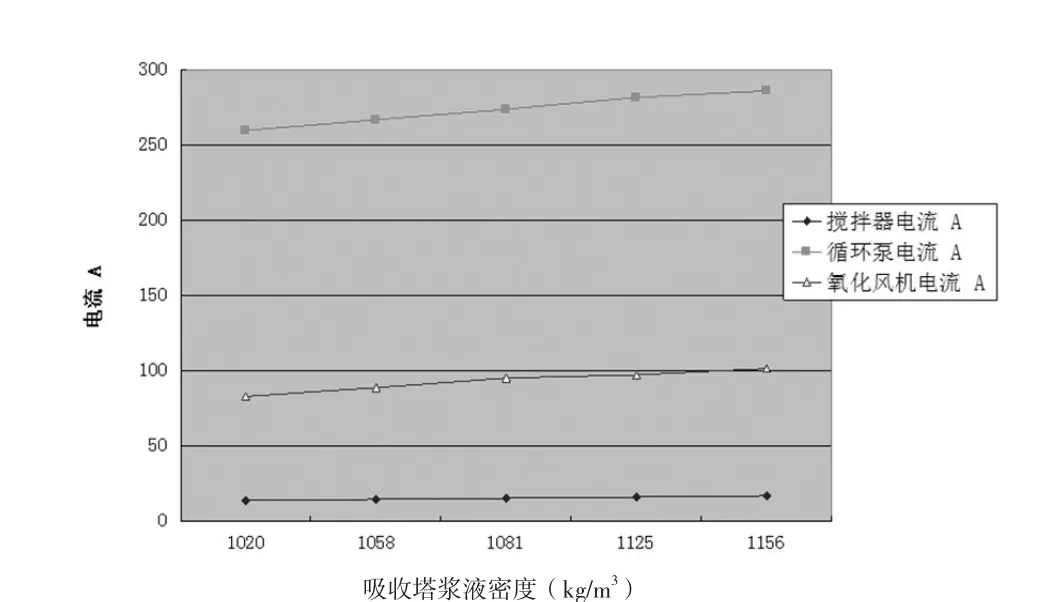

2.6浆液密度对吸收塔能耗的影响

浆液密度与吸收塔系统中的搅拌器、浆液循环泵、氧化风机的电流有正对应关系(见图4)。浆液密度高,说明其中固体物含量多,此时的浆液黏性重、流动性差,设备运行的电流相应增加,吸收塔运行能耗也随之增加。

图3 浆液密度与溢流密度及废水浊度关系

图4 浆液密度与吸收塔搅拌器、循环泵及氧化风机电流关系

2.7浆液密度对除雾器的影响

除雾器的作用是通过对叶片表面的惯性碰撞来分离出烟气里的液体小颗粒。该公司除雾的控制液滴排放指标为不超过75mg/Nm3。

当吸收塔内浆液密度高时,意味着浆液中的亚硫酸钙含量偏高,烟气携带的亚硫酸钙随液滴进入除雾器后会在除雾器叶片上形成软垢。这部分软垢慢慢被氧化,经过结晶、长大,最终会逐渐形成硬垢,堵塞除雾器。

另外,烟气携带的液滴经过除雾器外排的量与浆液密度正相关(见图5)。对于该公司的一座吸收塔而言,当烟气量为30万Nm3/h时,外排的烟气携带石膏浆液的最大排放量计算公式为q =ρ浆液×75mg/Nm3×30万Nm3/h÷水的密度。

图5 浆液密度与烟气携带石膏浆液排放量关系

3 浆液密度的监测和控制

该公司脱硫系统运行以来,浆液密度不能连续监测,对运行调整带来了一定的困难,因而对密度测量进行了工艺变更,增加了密度计、pH计专用循环小泵及相应工艺管线,实现了吸收塔浆液密度的连续监测。同时,参照人工化验(一天一次)结果及循环泵电流值,保证了在线监测值的准确性。

运行过程中,综合考虑,控制吸收塔浆液密度在1080~1150kg/m3。主要通过以下方式进行调整:吸收塔浆液密度值在1135~1145kg/m3时,及时启动石膏脱水系统出石膏;密度过高时,通过事故浆液箱对塔内浆液进行置换;石膏量过大时,开启2套石膏脱水系统同时运行。

4 结论

有效控制吸收塔浆液密度十分重要,这不仅能保证脱硫效率,而且有利于经济运行和设备安全。浆液密度高会损坏设备,但密度低也会带来脱硫效率低和石膏品质差等影响。应充分认识烟气湿法脱硫中吸收塔浆液密度的重要性,通过试验寻找合理密度并严格控制,以保证脱硫系统高效、经济运行。

[1] 薛建明,王小明,等.湿法烟气脱硫设计及选型手册[M].北京:中国电力出版社,2011.

[2] 禾志强,祁利明,等.石灰石-石膏湿法烟气脱硫优化运行[M].北京:中国电力出版社,2011.

[3] 曾庭华,杨华,等.湿法烟气脱硫系统的调试、试验及运行[M].北京:中国电力出版社,2011.

Impact of Slurry Density in Absorption Tower on Wet Flue Gas Desulfurization

ZHANG Xiao-ru

X701

A

1006-5377(2016)07-0061-03