具有双重减振功能的新型客运缆车的研制

2016-09-08徐小溪

刘 敏 徐小溪 邵 扬

1 武汉理工大学物流工学院 2 武汉市特种设备监督检验所

具有双重减振功能的新型客运缆车的研制

刘敏1徐小溪1邵扬2

1武汉理工大学物流工学院2武汉市特种设备监督检验所

基于现有客运缆车存在的振动强、噪声大等缺陷的现状,提出具有双重减振功能的客运缆车设计方案。该方案主要包括钢丝绳隔振器和橡胶弹簧的减振设计,目前完成了减振结构设计及减振设备选型,并制造出了缆车样机。通过实测验证了其运行过程中的平稳性和良好的减振降噪效果。

客运缆车; 双重减振; 结构设计

客运缆车作为大水位差斜坡道码头乘客上下船的主要工具[1],在节省旅客上下船及码头滞留时间方面贡献突出。

目前,长江沿岸所使用的客运缆车均采用轿厢与缆车架直接焊接、缆车车轮与小车架直接连接的形式,地面不平整而产生的振动则直接传递给载客轿厢,极大地降低了乘客的舒适度。因而,如何有效地削弱机械设备在使用过程中的振动和噪声已成为业内人士研究热点[2],以求提高内河客运缆车设计、研制能力。本文介绍了以提高乘客舒适度、安全性为目的而研制的具有我国自主知识产权的双重减振新型缆车。

1 新型缆车总体设计

由于我国内河码头水位差较大,船体到出站口的距离较长,同时长江沿岸土质较疏松,易致铺设好的缆车钢轨变形,这些均会使得缆车的运行轨道高低不平,以致存在较大振动和噪声。

基于现有客运缆车存在的振动强、噪声大的缺陷,笔者提出了客运缆车双重减振设计思想:钢丝绳隔振器减振和橡胶弹簧减振。新型缆车总体方案见图1。

具有双重减振功能的新型客运缆车主要由缆车架、行走机构、轿厢、牵引轮、水平轮、梯子平台、钢丝绳隔振器以及橡胶弹簧8部分组成。缆车架为缆车的主要承载机构,其他各结构均与之连接。为避免运输不便,缆车架采用分离式设计,各部分在安装现场采用法兰连接。行走机构与运行轨道接触,其车轮采用能够吸振的球墨铸铁制造,承受整个缆车及乘客的重量。牵引轮为缆车的动力机构,通过钢丝绳同岸边电动机相连,电动机驱动力通过钢丝绳牵引缆车上下作业。水平轮安装于缆车架上,在出现偏轨情况时同运行轨道接触,通过接触力纠正缆车行走路径,保证沿预设轨道运行,避免啃轨。梯子平台为乘客上下缆车的主要工具,按照安全要求设计。

客运缆车的减振功能主要通过钢丝绳隔振器和橡胶弹簧实现,此部分为新型客运缆车减振降噪的核心构件。钢丝绳隔振器置于轿厢和缆车架之间,缆车运行或启制动中发生冲击时,冲击载荷传递给钢丝绳隔振器,钢丝绳隔振器通过上下振动及前后摇晃,过滤掉较强冲击。橡胶弹簧置于行走机构内,用于连接行走轮和行走机构支架,通过钢丝绳隔振器过滤后的冲击由橡胶弹簧上下振动进一步过滤,双重减振保证了乘客的舒适度。

2 钢丝绳隔振器减振设计

2.1钢丝绳隔振器选型

客运缆车在运行过程中具有振动频率低、工作环境恶劣等特点,同时受地势影响,内河港口缆车轨道常出现不平整现象,导致缆车运行中颠簸较厉害。为较好地满足客运缆车在行走过程中的减振要求,在缆车架和轿厢间加装了海军工程大学设计并制造的HGGS型不锈钢钢丝绳隔振器。该隔振器特有的非线性特性使其对低频振动有优良的隔振效果,被广泛应用于机械、航天等行业的减振降噪,能较好地达到减振效果[3]。HGGS型不锈钢钢丝绳隔振器外形见图2。

图2 HGGS-1200型不锈钢钢丝绳隔振器外形图

HGGS型不锈钢钢丝绳隔振器技术参数见表1。

客运缆车轿厢自重为19 600 N;有效载荷(超载1.2倍)为60 328.8 N。因此,钢丝绳隔振器所承受的载荷为79 928.8 N。由实际情况可得,钢丝绳隔振器的主要承载方向及振动方向为Z方向,据表1可知,在此方向上单个钢丝绳隔振器承受轴向额定载荷为12 000 N。按轴向载荷计算出不锈钢钢丝绳隔振器的数量为:79 928.8/12 000=6.66个。

表1 HGGS型不锈钢钢丝绳隔振器技术参数

为保证缆车运行的安全性,防止由于其中某个钢丝绳隔振器损坏导致缆车整体瘫痪,预留一定的设计余量,选择HGGS型不锈钢钢丝绳隔振器个数为8个。

2.2钢丝绳隔振器布置形式

客运缆车的冲击振动主要来源于3方面:运行过程中的上下振动、启动制动过程中的前后振动及侧面风载时的左右振动。

考虑振动形式及承载能力,设计钢丝绳隔振器分布如图3所示,通过螺栓分别同缆车架和轿厢下底板固定。该分布保证缆车架前、后、左、右各有3个钢丝绳隔振器,中间横梁上有2个钢丝绳隔振器。在运行过程中由于轨道不平整等因素产生振动时,由8个钢丝绳隔振器共同承担;当缆车启制动时,轿厢前后摇晃产生的振动冲击主要由前后6个钢丝绳隔振器承担;当侧面存在风载荷时,轿厢左右摇晃产生的振动主要由左右6个钢丝绳隔振器承担。此布置方式将钢丝绳隔振器的隔振效果发挥至最大,有效地保证了轿厢中乘客的舒适度。

图3 HGGS型不锈钢钢丝绳隔振器的布置方式

3 橡胶弹簧减振设计

3.1行走机构分离式结构设计

行走机构主要组成部分有:清轨器、车轮组、行走机构支架、橡胶弹簧以及导杆,如图4所示。

1.清轨器 2.车轮组 3.行走机构支架 4.橡胶弹簧 5.导杆图4 客运缆车行走机构分离式设计原理图

该行走机构中,车轮为客运缆车的主要承载机构,缆车的运行是依靠车轮组在轨道上行走实现的,缆车车轮采用具有较好的吸振效果的球墨铸铁锻造而成。橡胶弹簧作为该新型缆车的第二重减振装置,安放于车轮组上,能够较好地过滤掉残余振动。橡胶弹簧采用中空设计,中间由导杆穿透,当缆车作业产生振动冲击时,橡胶弹簧可沿导杆方向上下振动实现减振功能。橡胶弹簧上部同行走机构支架,该支架主要用于连接缆车架和橡胶弹簧。清轨器安装在行走机构支架上,保证缆车顺利运行。

为更好地实现客运缆车运行过程中的减振降噪,对缆车行走机构采用分离式设计,即机构中车轮组和行走机构支架分离,中间仅用橡胶弹簧连接,车轮组前后两端同行走机构支架间存在一定间隙,其内充满润滑油。当客运缆车遇到冲击振动时,通过钢丝绳隔振器过滤后的振动由橡胶弹簧吸收,在橡胶弹簧上下振动时,行走机构的分离式设计使得车轮组和行走机构支架发生相对运动,间隙内的润滑油较好地避免了振动过程中产生噪声。

3.2橡胶弹簧选型

橡胶为高分子材料,其耐磨性及弹性强,阻尼性能及隔声性能好。现如今,由其作为原材料制造的橡胶弹簧,在承载机械中应用较为广泛[4]。

本新型缆车的第二重减振即通过在行走机构中添加橡胶弹簧来实现。如图4所示,由于缆车运行轨道同水平方向夹角为14°,所以橡胶弹簧的受力为总载荷(垂直地面)在其伸缩方向上的分力。

该新型缆车中,设计每个行走机构中安装4个减振效果较好的乙苯橡胶弹簧减振器,则1台缆车中橡胶弹簧数目为16个。橡胶弹簧设计参数如下:

缆车自重:101 240 N;

有效载荷(超载1.2倍):60 328.8 N。

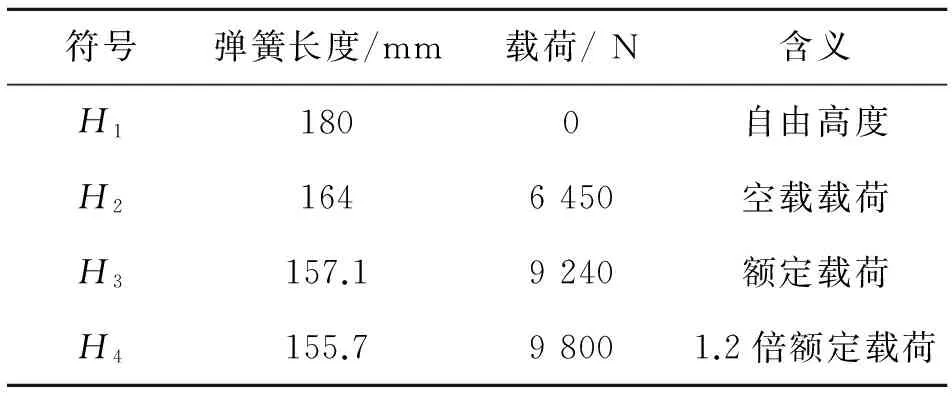

则:(101 240+60 328.8)/16×cos14°=9 798.1N,在受载中,橡胶弹簧的压缩量见图5和表2。

图5 橡胶弹簧设计图

符号弹簧长度/mm载荷/N含义H11800自由高度H21646450空载载荷H3157.19240额定载荷H4155.798001.2倍额定载荷

由图5和表2可得,橡胶弹簧减振器的形变量有4个特征状态,即自由高度、空载时高度、满载时高度和1.2倍满载时高度,其最大形变量发生在1.2倍载荷时,为24.3 mm。该橡胶弹簧在保证安全性的前提下,能为乘客提供足够的舒适度。

橡胶弹簧减振作为第二重减振,能够隔绝经钢丝绳隔振器减振后的余振,因而该客运缆车的隔振效果远超过普通客运缆车。

4 具有双重减振功能的新型客运缆车样机试制

具有双重减振功能的新型客运缆车研制成功后,由四川煤矿基本建设工程公司制造和现场测试,现已投入试运行中。客运缆车样机见图6。

图6 具有双重减振功能的新型客运缆车样机

在长江内河码头对本课题所设计的新型客运缆车进行载荷能力及减振能力试验分析,分别让缆车在空载、满载、1.2倍满载情况下运行。试验结果表明,新型客运缆车载荷能力参数符合相关标准规范要求,运行平稳且无机械及控制故障。同时,缆车在运行过程中振动及噪声较少,轿厢中乘客的舒适度较高,证明该新型缆车在减振降噪方面超过了常规缆车。

5 结语

本课题旨在解决现有内河客运缆车运行过程中振动及噪声大的问题,研制出具有我国自主知识产权的具有双重减振功能的新型客运缆车,通过产品结构创新、减振设备选型,完成了客运缆车的设计,并同企业合作制造出缆车样机。通过性能测试表明,该缆车载客性能良好,减振降噪效果超过常规缆车,填补了国产客运缆车研究空白。

[1]董晓娟,胡永举. 轮轨式缆车客运系统研究[J]. 发明与创新(综合科技),2010,06:40-41.

[2]姜子豪,李浩,阚江明. 减振降噪在机械设计中的应用[J]. 森林工程,2013,05:55-59+63.

[3]詹韧,秦俊明. HGGS-200型钢丝绳隔振器冲击特性研究[J]. 江苏船舶,2012,05:18-20.

[4]苏荣华,彭晨宇. 振动筛橡胶弹簧非线性刚度实验及仿真研究[J]. 应用基础与工程科学学报,2011,06:986-994.

A New Passenger Transportation Cable Car with Double Vibration Absorption Structure

Liu Min1Xu Xiaoxi1Shao Yang2

1 School of Logistics Engineering of Wuhan University of Technology2 Wuhan Especial Equipment Supervise Test Institute

Based on the current situation that the cable car presents deficiencies of strong vibration and large noise, a novel design scheme of passenger transportation cable car with double vibration absorption structures has been put forward. The scheme mainly includes the design of both steel cable vibration isolator and rubber spring damper. Currently the structure design and equipment selection have been completed. And the prototypes of the cable car have also been fabricated. Through the actual test, it is validated that the reconstructed equipment presents good stability, excellent vibration and noise reduction effect.

passenger transportation cable car; double vibration absorption structure; structure design

2015-06-15

刘敏: 430063,武汉市武昌区和平大道1178号