金溪电站水轮发电机组的技改增容

2016-09-08王剑瑜福建环三亿能电力工程有限公司福建宁德352100

王剑瑜(福建环三亿能电力工程有限公司,福建 宁德 352100)

金溪电站水轮发电机组的技改增容

王剑瑜

(福建环三亿能电力工程有限公司,福建 宁德 352100)

金溪电站水轮机转轮效率低下,技术状况差 ,装机容量偏小,亟需技改增容。改造方案是将原装机容量2× 2 500 kW增大至2×3 200 kW,具体措施是将水轮机转轮更换为高效能转轮,增加水轮机的出力;更换定子、转子线苞并增大线径,使发电机容量增加,以保证水轮机出力增大后发电机能有足够的功率输出,取得很好的效果。图2幅,表3个。

关健词:水电站;水轮机;发电机;增容改造

1 工程概况

金溪电站投产于1987年7月,该电站系金溪流域第三级径流式开发电站 ,电站流域跨越两县辖区。电站装机容量2×2 500 kW,水轮机型号为HL126—WJ—71,发电机型号为 SFW—K—2500—6/1430,工作水头132 m,额定流量2.48 m3/s,额定转速1 000 r/min。

2 增容改造的原因

2.1电站水资源条件的校核

电站的水库流域面积78 km2,海拔高程196 m,水库总容量35万m3,属径流式开发水电站,水库基本不具备调节能力,设备的年利用小时在3 500 h左右;而现在规划新建水电站设备的年利用小时都在5 000 h以上。近年由于上游一级电站兴建中型龙头调节水库并增加装机容量,上游电站机组一开机,金溪电站大坝就出现大量水溢流过坝,每年4 ~9月份累计弃水时间超过1 500 h。由于HL126型水轮机的过流能力小,机组超发能力受到限制。

2.2水轮机存在的问题

因水轮机经过25 a的长期运行,叶片磨损严重、表面粗糙,转轮受到严重气蚀损坏,虽经多次补焊,叶片型线仍有较大异变,已偏移最优高效区,其效率有了很大下降,进而也限制了工况点的单位流量,即使导叶开度开至最大,发电机也只勉强带满2 500 kW负荷。

转轮上冠减压孔直径偏大,下环的水压反推力超过上冠水压正推力,导叶开度超过90%以上运行时会时常发生推力轴承反向颤振,甚至发生过负推力瓦面被烧毁的事故。转轮上冠锥度与主轴啮合接触面不足40%,转轮下环出水道有60mm长的非工作段会增加水力摩擦损失。尾水锥管进水口周围有一个高出过流面10mm、长度达30mm的凸台,影响尾水的过流能力和效率回收。

HL126—型水轮机系捷克20世纪50年代初的科研成果,捷克的型号为F13,其技术经济指标低,模型最优效率仅为86%,较我国现有水轮机模型最优效率低6~8个百分点,早属淘汰产品。据估算,因转轮效率低下这一项原因,每年就给金溪电站造成140万kW·h的电能损失。

2.3发电机存在老化现象

发电机绝缘出现老化,绝缘层性能较差且容易受潮,机组停机超过24 h发电机线圈的绝缘电阻就接近于机组升压所规定绝缘值的最低临界点 ,而且绝缘层大部分出现裂纹以及槽契绑扎松动等现象。定子线苞绝缘脱壳,股线松散,接地电阻、匝间绝缘电阻及相间绝缘电阻则无法达到相关规定的最低耐压标准。

3 增容改造方案的技术设计

电站引水系统不变,机组单机容量由原来的2 500 kW增容至3 200 kW,转轮的改造、选型、设计及加工技术工艺方面,选择由中国水利水电科学研究院机电所承担。

机组辅助设备和油、水、气管路不改造。调速器可继续使用WYT—1000型,因为水轮机的工作水头、导叶高度、转轮直径不改造,调速功仍有10%~15%的余量。

为了配套技改,原主变为SL7—3150/10.5两台,己老化属高耗能产品,改造为4 000 kVA、S10两台型节能。

水轮机的蜗壳、导水机构、尾水管继续保留使用,只选择高效率、空载特性优良、运行稳定性好的新型转轮进行更换。

3.1首先校核水轮机主轴的刚度

在2台2 500 kW增容至3 200 kW的方案讨论时,考虑过发电机容量增加对主轴所承载的机械刚度有一定的要求,经现场校核计算结果如下:

(1)机组的临界飞翼转速1 630 r/min(检测时)。

(2)飞轮处的挠度0.064mm。

(3)发电机中心挠度0.032mm。

检测结论:机组主轴机械刚度满足增容要求。3.2 新转轮叶片型线及水力计算分析

由于转轮直径都不改变 ,水轮机出力确定后,水轮机的运行区域就基本确定,最优单位转速和最优单位流量的选择要根据电站的加权因子分布进行合理的调整,以保证电站有较高的加权平均效率,能获得较大的经济效益。

由于电站水轮机发电机组增容幅度大 ,要保证水轮机具备有较大的超发能力,新转轮的叶片型线设计和选型就成为最关键的主题内容,经过多方面的实地考查与验证,最终选择中国水利水电科学院机电所研发的HLJF501型转轮。选择HLJF501型转轮是因为水科院拥有国际先进的高精度水轮机模型试验台,具备有计算机水力设计、流场计算、水轮机性能预估等优化设计软件系统,其中HLJF1501型水轮机的模型经测试最优效率预估可达93.5%,对水轮机空化和稳定性要求比较高,能满足金溪电站增容改造的技术要求。转轮设计采用以下水力优化方案:

(1)选择合理的设计参数。

(2)叶片设计时调整型线,提高转轮效率。

(3)调整转轮叶片进口形状以适应原有导叶的出口流态。

(4)调整转轮叶片出口形状以使得转轮出口流速分布均匀,适应原有的尾水管,并改善内部的流态,提高尾水的能量回收效率,增进水力稳定性。3.3 发电机的改造方案

极数不变,定子、转子线圈更换,改造后发电机额定功率因数为0.85,在发电机出口增设高压电容无功补偿智能柜,达到电网供电要求。

定子线圈绝缘采用5438—1特级混云母材料,提高绝缘能力,降低绝缘厚度,以便于增加定子线圈的线径,达到发电机增容的目的。更换定子线圈的辅料及配件 (含槽楔、半导体垫层、引出线、绝缘制品及测温元件)。发电机定子配置的电阻温度计为铂100,定子槽内设9个测点 (3个铁芯,6个线圈)。

改造通风系统加大通风量,将原来绕簧式的发电机空气冷却器更换成拉片式,使冷却器功率从原来的85 kW增大至93 kW,为实现在机组增容至3 200 kW时能有效地降低发电机温度,以保证增容后发电机温升不致于过高。

发电机增容后性能与参数都将改变,因此必须提供技术参数供水电站进行短路、继电保护计算及整定各种保护定值,如励磁电流、电压、发电机效率、定子线负荷、定转子气隙磁密度、允许温升、短路比、定子漏抗等。

4 改造的技术措施

4.1水轮机改造方法

涉及技改增容的按 “水轮机发电机基本技术条件 (GB 7894—87)”执行,机组改造安装的技术要求按 “水轮发电机组安装规范 (GB 8564—87)”执行,机组改造部份试验方法按 “三相同步电机试验方法 (GB 1029—80)”相关规定执行。

在改造转轮的结构设计和加工过程中为解决改造前机组推力轴承反向颤动的问题,在新转轮上采用的办法是加大改造转轮下环出水侧的迷宫间隙0.5mm,以此降低反推力。同时,采取减小转轮上冠的减压孔直径 ,以此增大在上冠上的水压力;办法是把转轮上冠的减压孔从6×φ32mm改为6× φ24mm,减少了过流截面的25%,有利于减轻泄水锥表面气蚀和降低作用在上冠的水压力。

4.2发电机定子改造方法

原发电机定子线圈线苞每根为5.0mm× 2.0mm,2根线圈并绕10匝,3个支路电流密度 J1 =4.95 A/mm2,主绝缘B级云母带绝缘层较厚。改造时发电机主要尺寸不变 ,额定电压、转速保持原值。新的线圈线苞每根为5.3mm×2.6mm,6根铜线并绕3匝,1个支路电流密度 J1′=4.26A/mm2;线圈联接方式采用RLT联接,减少了附加损耗,以满足改造时加大新绕组线径的需要。

由于受发电机定子槽尺寸裕度限制 ,对增容所需增大线径存在一定局限性 ,一是考虑到新线苞比旧线苞导线截面积增大,所以对新线圈要进一步减薄绝缘层厚度,采用了高耐压高绝缘性能、介质损耗低的5438—1特级混云母绝缘的新型绝缘材料,绝缘等级从B级提高到F级,绝缘减薄后尽量腾出槽内空间尺寸裕度;二是考虑到增容后定子线圈端部承受的电磁力会增大 ,会使线圈发生扭曲、变形、破压和发生匝间短路 ,甚至造成整台发电机的重大事故,因此定子线圈加工及浸漆烘焙工艺将作为关键技术措施之一。

在浸漆工艺上采用了特有的强迫流动浸漆烘焙工艺,确保填充线圈间和线圈与铁芯的空隙浸漆透彻,在烘焙上采用了循环热风打入电机进行循环加热,使之能达到整个电机线圈受热均匀、固化程度高的工艺要求,进而也会提高绝缘热传导系数,增加线圈的散热能力。

清洁定子铁芯及机座 ,铁芯槽部喷130号半导体漆。对梆线及保护带喷1032绝缘漆,定子线圈端部及铁芯内圆喷1321号灰磁漆。打完槽楔后工频耐压15.75 kV,发电机总装后对定子线圈烘干固化,进行13.6 kV工频耐压试验及定子绕组匝间绝缘介电强度试验 (1.3 Un,5 min)。

4.3发电机转子改造方法

转子进行磁极线圈更换,全部更换磁极线圈,一般来说发电机容量增加20%~25%时,其空载励磁功率并没有增加,只是由于定子电流增加后才引起的部分励磁功率,只要将励磁功率提高10%左右就可以满足发电机在20%~25%的增容需要。旧线圈扁铜线规格2.8mm×35mm,新线圈采用扁铜线,规格2.8mm×40mm;这是考虑到技改后空载励磁电流从198 A提高到209 A的原因。

因磁极高度有限线圈只能加宽不加厚,磁极线圈采用低电阻率的TDR铜带绕制而成,匝间采用F级绝缘。磁极线圈的上、下端采用F级的整体绝缘托板与线圈和极身绝缘热压成一个坚固的整体 ,使磁极的机械性能和电气性能极大提高。转子相应的配件更换,具体有:磁极撑块、撑板、并头套、线夹、引线电缆、接头、引线绝缘材料等 (见表1)。

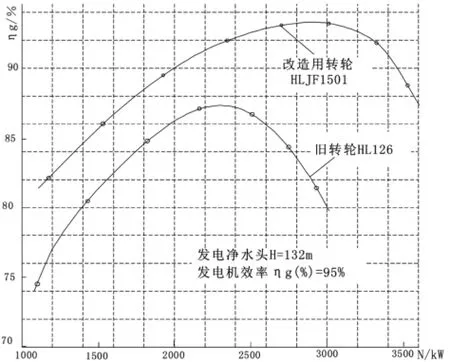

表1 增容改造后发电机技术参数

5 改造后试验情况及运行状况

5.1依据水轮机模型试验情况

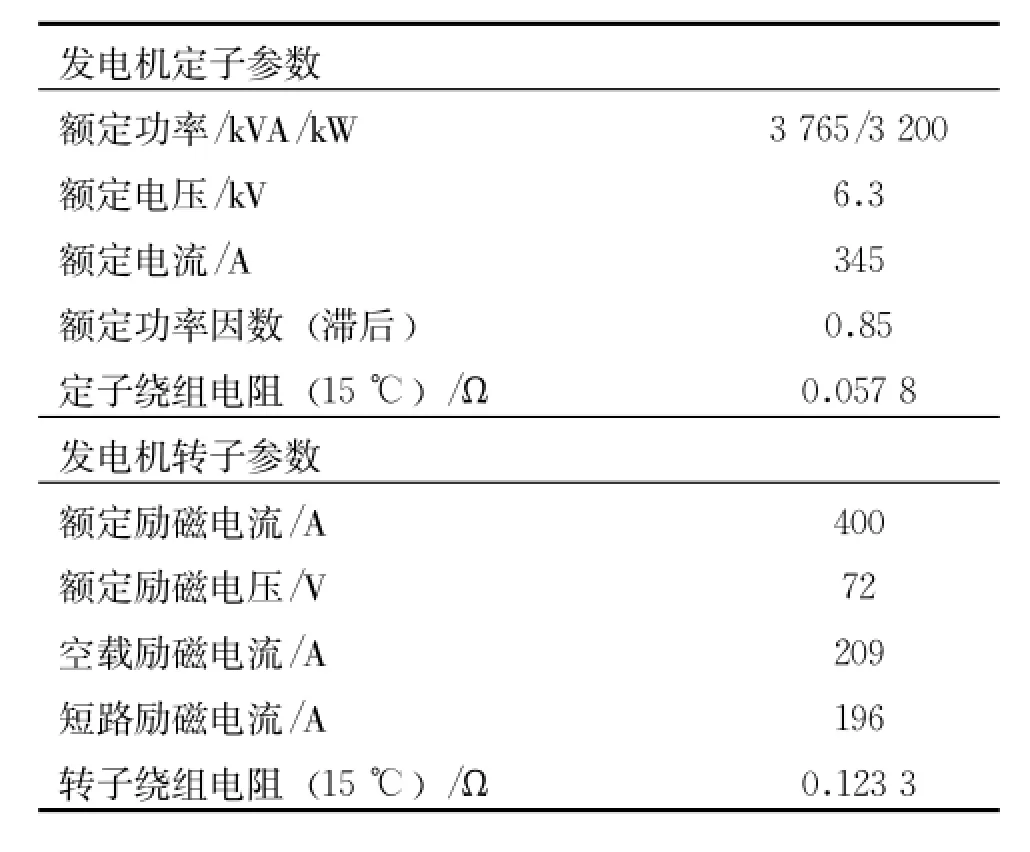

增容所选择的模型经试验结果,与改造前后水轮机转轮的水力性能相比较具有以下特点:

(1)水轮机转轮综合水力参数得到很大的提高。

(2)水轮机具有较高的效率水平,在最优工况点水轮机转轮模型最高效率提高6.0%~13.5%(见图1)。

(3)水轮机具有较大的出力裕度,在设计净水头以内发电时水轮机具有较好的水力稳定性。

(4)水轮机模型试验结果表明,该转轮各项性能指标都可以满足金溪电站增容改造的技术要求。

图1 水轮机技术改造前后机组出力与效率曲线

5.2水轮机改造后运行状况

经现场测试结果表明 ,改造后的机组出力均有大幅度的增加,而且运行平稳,尾水噪声有明显降低,速率和压力上升值能满足规程规定要求 ,导叶开度87%时的出力就达到3 000 kW,导叶开度90%时出力已达3 150 kW,导叶开度96%时发电机出力超过3 200 kW,且仍处在上升空间。导叶开度从空载开至100%的满载运行测试过程中,没有发现机组推力轴承反向颤动的问题,甩负荷试验和72 h的运行过程中推力瓦温度稳定保持在55℃。

5.3发电机改造后运行状况

改造后发电机定子绝缘性能良好,检测的定子线圈绝缘吸收比:A相R60/R15=1 000/500=2.0,B相 R60/R15=980/450=2.2,C相 R60/R15= 1 000/480=2.1。满负荷运行过程中定子温度平均值保持在75℃ (见表2)。改造后发电机经过了3 a的运行考验,定子线圈温升并没有变化,和改造前相比较基本保持不变。

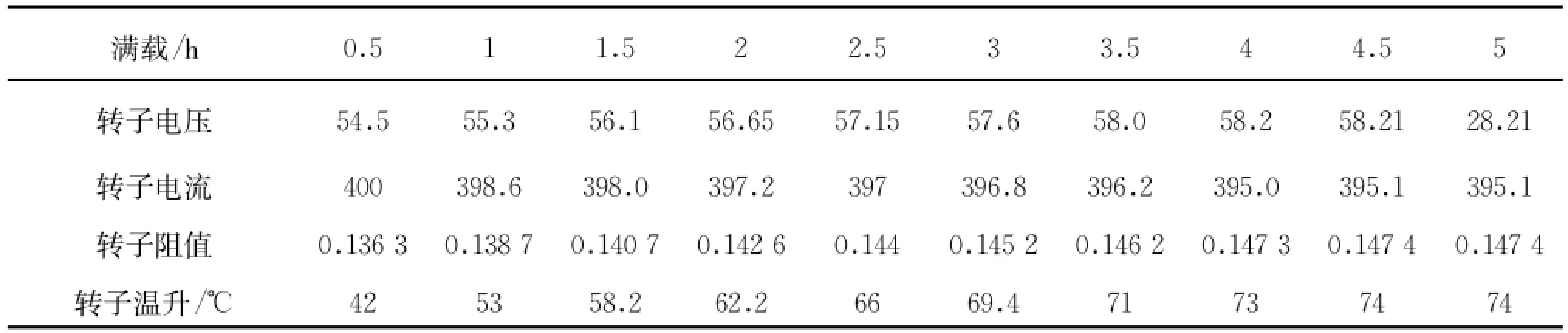

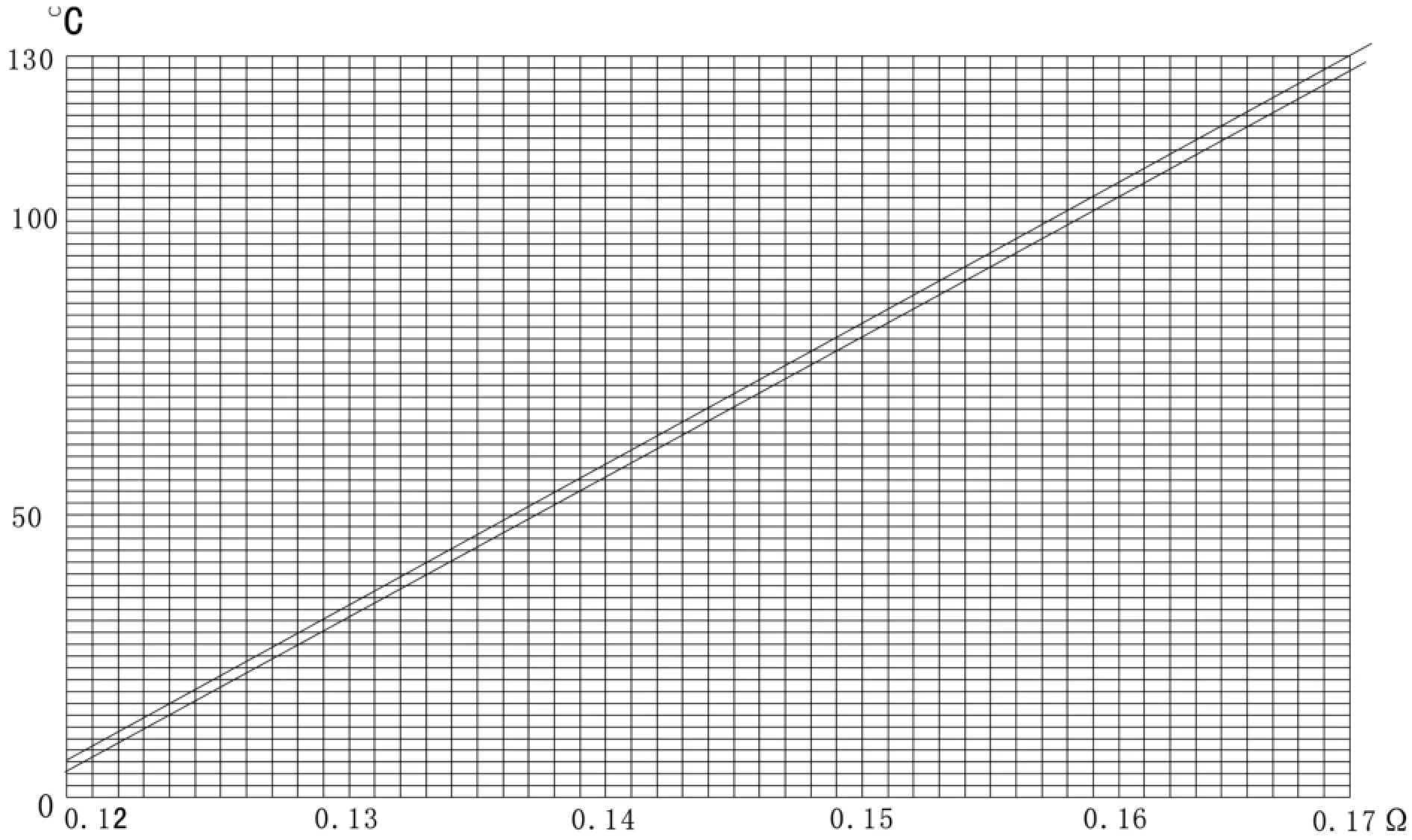

转子温升采用电阻温度曲线法测量,按已设计的转子绕组温升曲线图 (见图2、表3),测量电压时采用带绝缘柄的铜刷直接从转子滑环上测量 ,以消除电刷压降影响。测量电流时毫伏表尽量靠近分流器,防止引线过长会增大电阻值带来误差。测量电压、电流后计算成电阻值,查表获得转子绕组温升,其温升也不高,能满足机组运行要求。

表3 发电机满负载时在5 h内测得转子电压、电流值计算绕组阻值并查曲线得到的温升

图2 转子电阻温度曲线 (设计值R15=0.123 3)

6 结 语

金溪电站1、2号机组增容改造后,设备的性能得到很大的提高,由于采用了新技术、新材料、新工艺,设备的事故率也有了很大的降低 ,机组的安全稳定性得到提高,发电量得到保证;同时也延长了故障检修周期。

投入商业运行后,在系统中发挥了良好的调控作用,产生了较大的社会效益。水轮机运行平稳性较好,新转轮效率提高6.0%~13.5%,机组实测的最大出力由原来的2 500 kW增加到3 200 kW,各项性能指标匀达到增容改造的要求。第一年度发电量2 087万kW·h,第二年度2 230万kW·h,第三年度2 310万kW·h。3 a平均发电量超出原设计发电量429万kW·h,每度电售价0.335元,年增加发电效益达143.7万元,说明技改工程具备清偿能力,而且还有较好的盈利效果。

[1] 徐 辉.小型水电站的挖潜改造 [J].农村电气化,2006 (2):47_48.

[2] 张光蓉.水轮发电机增容改造中新技术的应用[J].东方电机,2012(6):74_81.

[3] 陆大为,林环兴.小型水电站增容改造体会[J].中国农村水利水电,2007(3):64_65.

[4] 赵永智,税 彪.铜街子水电站12号机增容改造水轮机水力开发[J].水电站机电技术,2015(4):5_6.

责任编辑 吴 昊

2016-04-11

王剑瑜 (1961-),男,工程师,主要从事水电站机电设备安装、检修、技改工作。

E_mail:13509579278@139.com