基于仿真的某发动机混合生产线的均衡改进*

2016-09-08范林胜邓建新陈一辉张琦周哲轩

范林胜,邓建新,b,陈一辉,张琦,周哲轩

(广西大学 a.机械工程学院;b.制造系统与先进制造技术重点实验室,南宁 530004)

基于仿真的某发动机混合生产线的均衡改进*

范林胜a,邓建新a,b,陈一辉a,张琦a,周哲轩a

(广西大学a.机械工程学院;b.制造系统与先进制造技术重点实验室,南宁530004)

针对某发动机制造厂在制品库存多、岗位忙闲不平衡、生产拥挤、生产线中断、重加工等日益突出的问题,基于精益物流和IE现场改善思想构建了一个四层的混合生产线改善框架,计划层从排产、工序分工调整两个方面进行改进。首先将交货环节纳入生产工序,运用均衡化确定每小时内多品种小批量的生产比例,以产品各工序加工时间方差最小法确定排产顺序,提高生产线平衡率;再根据新平衡率中的生产线的瓶颈工序,结合企业的实际运用成本给出工序改善调整方案,进一步减少工序间时间差;利用Flexsim软件仿真验证方案可行性,最终优化了从下料到交货环节的单件流;结果表明:发动机厂内在制品库存每天可减少92件,生产线平衡提高20.5%,节省流动资金390多万元,零部件使用量稳定、应对市场变化能力提高,为今后企业增加产品种类,提供支撑。

生产线平衡;精益物流;均衡化生产;Flexsim仿真

0 引言

H发动机(简称H公司)最近几年产品种类增多,由原来生产一种产品到现在生产多种产品,随之引起在制品库存增多、岗位忙闲不平衡、生产拥挤、生产线中断、重加工等问题。因此,在现有的生产条件下,急需一套方案对H公司生产线进行改善,能够使生产线稳定、均衡地生产,减少在制品以及零部件库存,满足客户日益多变的需求,增强在同类企业中的影响力和综合竞争力。

混合生产线的平衡,就是在满足一定的约束条件下,通过合理的排产,在满足生产线连续生产的基础上,能够缩短各岗位之间的工作时间、增加设备利用率、平衡各岗位之间的劳动强度,使生产线能够高效地生产。混合生产线平衡问题是一个典型的组合优化问题。国内外学者开展了大量研究,主要集中在生产线的平衡和排序两个方面。在混合生产线平衡方面,张晓磊等[1]结合工业工程和flexsim平衡了医疗器械生产线;扈静等[2]运用改进遗传算法平衡了一工位多产品的混合生产线;邱伊健等[3]运用Flexsim仿真和遗传算法对混流生产线进行了优化;LorenzoTiacci[4]考虑随机作业时间、平行工作以及工作站之间的缓冲,用遗传算法平衡了混合装配线;ManuelChica等[5]运用多目标和进化算法来解决需求变化所带来的生产线不平衡问题;CaijunYang等[6]使用相邻交叉训练算法来应对生产线多变的生产环境。在混合生产线排序方面,刘兆惠[7]以均衡生产线上零部件的使用率为目标,运用模拟退火算法进行排序;赖明廷[8]运用遗传算法寻求混流生产线上每个工序的最优组合。师瑞峰[9]利用多目标进化算法求解了复杂生产排序问题;姜伟立等[10]基于遗传算法开发了染色生产订单智能优化排序系统;苏平等[11]以装配线上各种零部件消耗速率均匀化和最小生产循环周期最短为优化目标,运用混合遗传算法研究了混合装配线的生产排序问题;WeijunZhang等[12]、GeorgFrey[13]运用时间Petri网对动态柔性生产排序;Z.X.Guo等[14]以减少过早和延迟到来为惩罚目标建立数学模型,再用遗传算法结模,得出平衡的排产顺序;AlirezaRahimi-Vahed等[15]基于洗牌蛙跳算法和细菌优化,构建混合多目标算法,以满足消费者多样式的需求。

综合文献发现,对于混合生产线平衡和排序问题,先前主要研究追求目标单一,即使是多目标优化也与真实场景相差甚大;算法计算复杂,如果产品和人员稍微变动,排产顺序会发生较大的变动,很难在实际生产中应用;只针对目前市场的需求,未考虑随着产品生命周期的推移,产品需求种类和数量会发生变动;不管怎么优化,一天的在制品库存都没有变化。

本文针对H公司U型生产线的具体生产情况,以客户订单为驱动,提出一种基于各岗位之间的均衡生产改善方法,以产品各工序加工时间方差最小法为排产顺序,然后用Flexsim软件仿真分析生产线的瓶颈工序,并结合企业的实际运用情况给出改善的建议,最后进行了验证。

1 H公司生产线问题分析

公司每天的生产计划由生产计划部下达到供应部,供应部将需要的零部件分批次送到生产线旁边,生产加工完的在制品经过检测和测试,放到临时仓库中,到傍晚用甩挂集装箱车运到火车站,每一辆甩挂集装箱车能载48台发动机,一共要来回三次才能运完,来回一次时间为一个小时,最后在晚上十点左右,由火车站发往到客户手中,各产品需要8到46个小时不等。整个生产流程如图1所示。

图1 原生产流程图

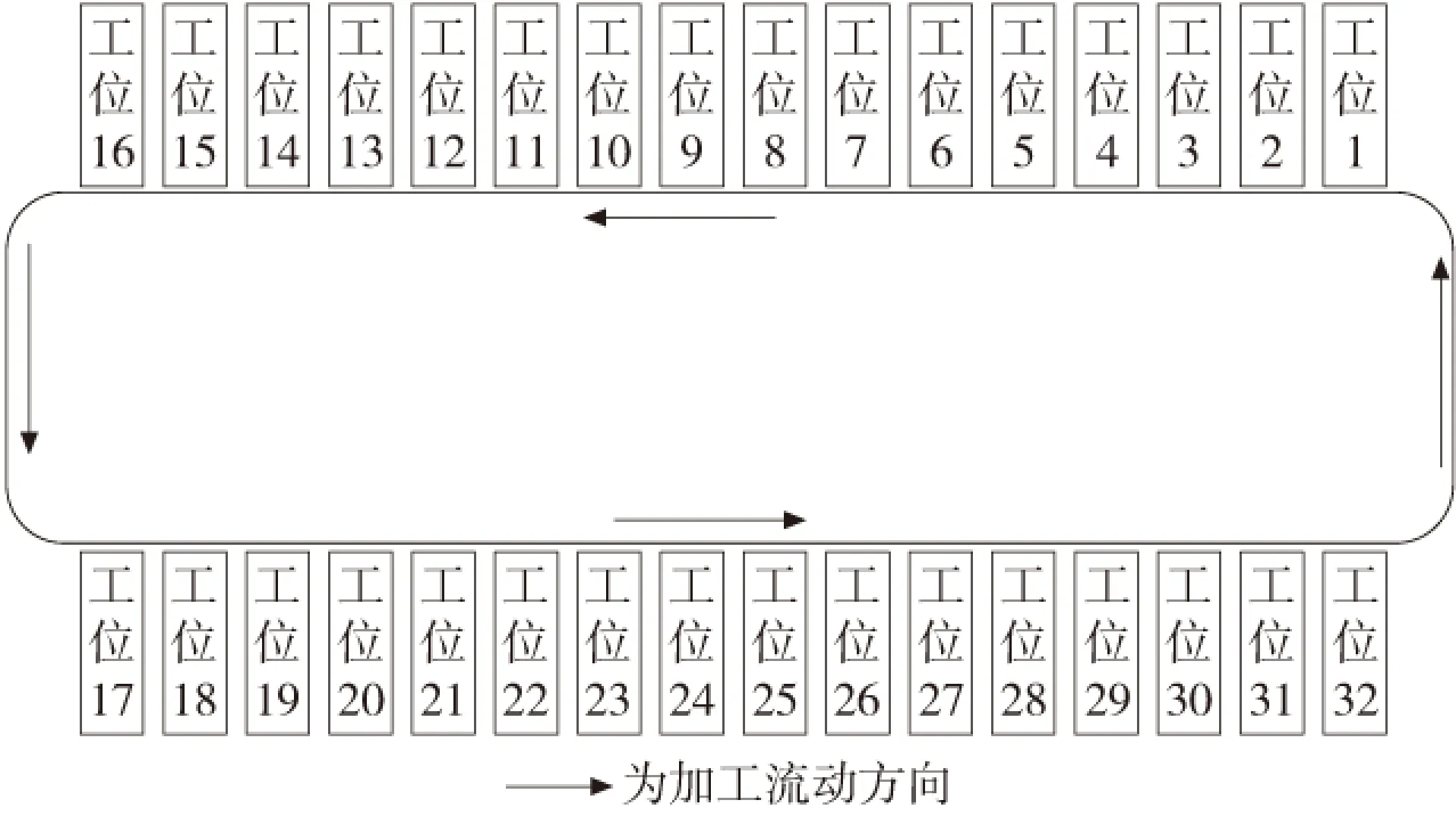

公司每天的产能是140台左右,覆盖多个系列产品。公司有两条生产线,因此每条生产线产量为70台,每天大约生产四类产品,以U型布局,生产线一共有32个卡位,如图2所示,卡位与卡位之间最多能容下四台待加工机器,工人将加工完成的机器通过电器设备推动到下一个待加工区域。由于最近几年公司产品种类增多,各岗位常常出现忙闲不平衡、生产拥挤、生产线中断、重加工等问题。根据销售部得到的订单需求要生产A、B、C、D、E、F、G、H八个系列发动机产品,第一条生产线生产A、B、C、D四个产品,第二条生产线生产E、F、G、H四个产品,A、B、C、D、E、F、G、H产品中某一种产品的订单来自不同的客户,有的客户需要多种产品的订单,目前公司的生产模式是先一次性生产A产品,再一次性生产B、C、D其它系列的产品。根据现有A、B、C、D得到的各岗位加工时间如图3所示。

图2 生产线布局

图3 原生产线各岗位加工时间图

综合以上情况和数据进行分析,可知公司目前的主要生产存在以下问题:

(1)岗位忙闲不平衡、生产拥挤,即生产线不平衡;从图3可以看出加工A产品的工序24需要的时间最长,为308s,主要原因是该工位工序过程复杂,工艺要求较高,缸盖本身也比较笨重,完全靠人工上线。加工C产品的工序17需要的时间最少,为72s,大多数的加工时间实在130s到170s之间,这就会出现生产线上各岗位忙闲不均衡的现象,按(1)式计算生产线平衡率,仅为57.65%。主要原因是在生产完A产品时,每个岗位的工人需要几十秒到几分钟不等的换线时间来生产B产品。当生产线遇到拥挤时,H公司采取的措施是相邻岗位的工人离开自己的岗位过来帮忙或者班长过来帮忙,这只是暂时的缓解生产线的压力,未能从根本上解决问题。

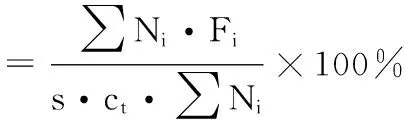

(1)

式中Ni为品种i的计算产量,Fi为品种i各工序加工时间和,s为加工工序数目,ct为瓶颈工序所需要时间。

(2)入库、装车环节存在较大的浪费,在制品库存偏大,延长了交货期。由于合格的产品入库后需要等待到傍晚才能装车,因此,每天生产多少就有多少在制品库存,使得H公司每天有140台的在制品库存,这需要一个专门的大仓库和工人的维护,装车运输也存在二次搬运。加之发动机是各类机械的核心部分,价值很大,如A产品每台销售价格为4.3万元,占用了较多流动资金。把产品运输到火车站后,需要等待一段时间才能发货,更制约了交货期。

2 生产线平衡改善框架

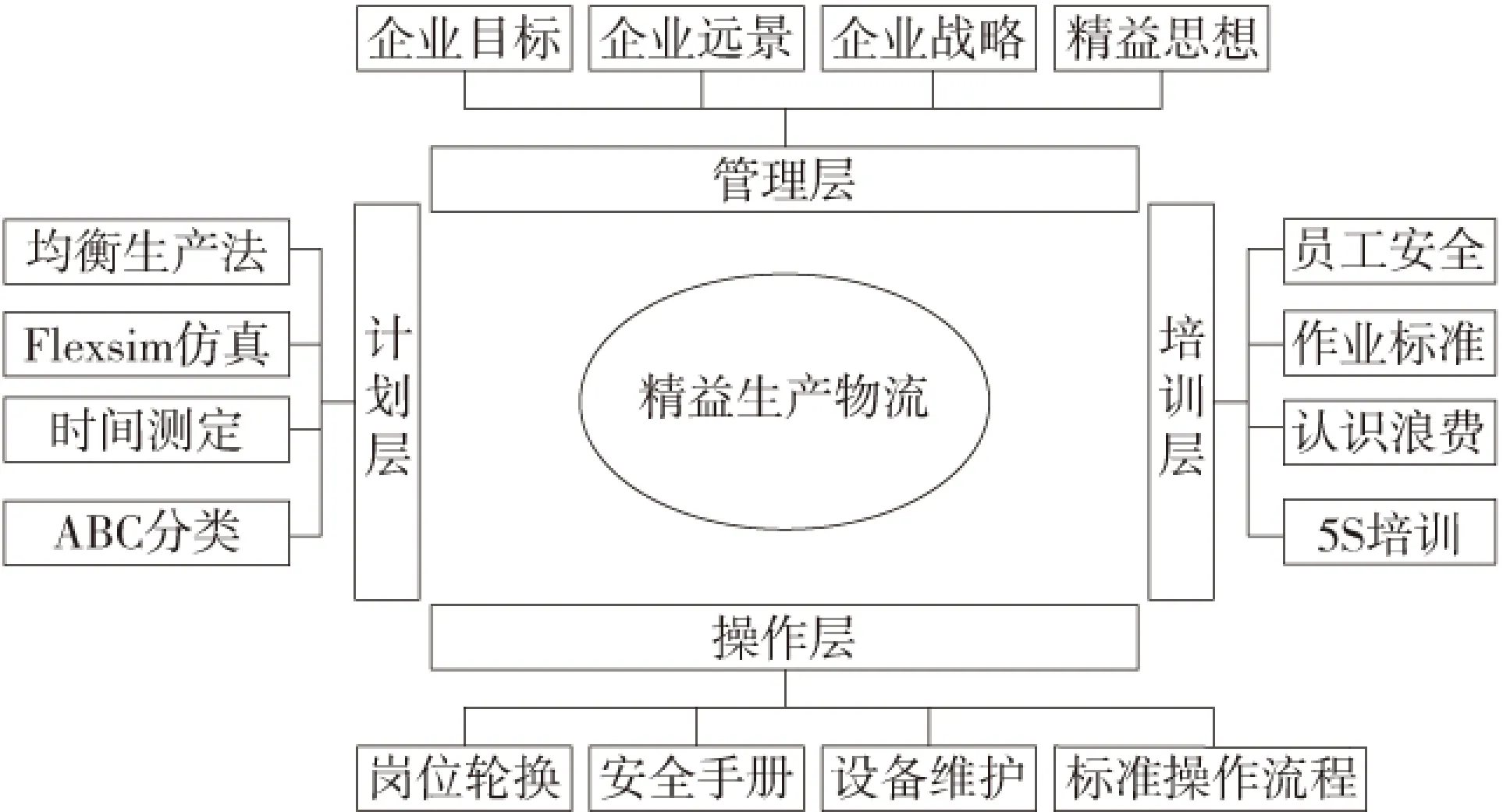

生产线平衡问题实际上是为了实现物流的优化,即使在制品物流向一个方向推动,消除工序的在制品,在这期间还必须消除浪费,即真正实现精益生产物流。精益物流是以精益思想为指导,以顾客需求为驱动,运用一系列的精益方法对整个价值链进行持续的改进,消除浪费,创造增值的物流活动,使物流在整个供应链中有效、平稳的流动[16-17]。但单纯的生产线平衡并不能实现精益物流,需要从系统角度,结合生产过程的涉及的所有环节进行综合协调。针对目前H公司面临的问题,结合该公司的具体情况,本文基于精益物流思想提出一种该公司的改善框架,如图4所示。

图4 H公司生产线改善框架

H公司生产线的生产线改善框架涉及管理层、计划层、培训层和操作层。管理层要明确企业的战略和远景,发现自身的问题,制定出企业的发展目标;计划层则运用各种方法如均衡生产法、工位时间测定等,为企业存在的问题提供可行方案。操作层和培训层是为方案的保证服务层,根据计划层的方案制定相应标准和保证体系,并通过培训将其实施。以下重点分析计划层的改善。

3 生产线的计划层改善

为了改善H公司存在的问题,本文先使用均衡法生产平衡各岗位加工产品种类,结合时间测序和ABC分类法,然后用Flexsim软件仿真分析。为了表述简单,以下以一条生产线为例,并约定该生产线生产A、B、C、D四种型号发动机,相关效益计算主要以A产品为主,设其单价为4.3万元。

3.1基于排产的均衡化

3.1.1基本方案

NilsBoysen等[18]认为追求短期混合生产平衡和排序最优是不明智的,从公司未来长远发展的角度,我们现在对目前的生产平衡和排序不需要做到最优化,只需要达到满意就可以了。根据NilsBoysen的观点,本文提出一种均衡化生产方式,即从生产、发货各个阶段的环节都与市场同步。具体体现在H公司生产线上要求是,在各个工作岗位之间作业元素进行交换,直到各个工作岗位的总作业时间趋向于一个共同的值,从而使得生产线上的使用率最高。

针对该问题和结合客户的需求特点,本文提出按小时来组织生产,即每小时需生产4种不同的产品。按每天有效上班时间为7个小时,因每天一条生产线生产量是70台,则每小时需生产10台4种不同的产品。这意味着增加了换线的频率,但可使每个工人的换线时间趋于某一个值均衡值,从而实现均衡化生产。为此,需要确定4种产品每小时的加工顺序。此处提出根据在同一个岗位,各产品加工时间与该岗位平均加工时间之差的平方和最小,即根据方差值进行排序,方差值越小就越先排序。计算公式如(2)所示。

(2)

根据公式(2),A、B、C、D四种产品排产顺序计算结果如表1所示。

表1 排序生产顺序

从表1知,排序生产顺序为A、C、B、D。得到改善后生产线各岗位加工时间、运作流程如图5、图6所示。

图5 改善后各岗位加工时间

改善后加工时间=原生产线加工时间-预备时间+换线时间。

图6 改善后生产流程图

改善后的生产流程图中没有了入库这个环节,包装后直接装车,将集装箱作为一个临时仓库,节约了仓库和工人维护成本,还节约了入库和出库的二次搬运成本。

3.1.2Flexsim仿真分析验证

由于生产物流系统具有高度的非线性、随机性、动态性等特征,很难用数学语言描述整个生产系统,此处借用Flexsim仿真软件来模拟、真实再现分析生产线平衡方案。

为了能够真实地模拟发动机生产现场,假设生产线的订单充足,不会因为订单不够而停止生产。根据图2的工序,选用Flexsim中的处理器进行模拟。建立的模型包括:1个发生器、44个暂存区、42个处理器、4个吸收器、1个检测器、1个运输机。发生器对应生产线中的客户订单分布与要求,暂存区对应工位附近的缓存区,处理器对应为工位的加工机器,检测器对应为检测机器,运输机对应为叉车,吸收器对应为临时仓库。

根据前面排产方案,生产线每小时生产A、C、B、D四种不同的产品,共10件,生产数量比例为4:2:3:1,即每隔1440s生产一批C为2台,每隔2160s生产一批B为3台,每隔3260s生产一批D为1台。为此通过使用Flexsim的发生器itemtype:duniform(1,4)函数触发生成四种不同颜色的方块来模拟分别模拟A、C、B、D四种产品及其对应的数量,具体对应关系如表2所示。

表2 发生器参数设置

相关的函数说明如表3所示。

表3 相关函数说明

每一个处理器旁边都有一个暂存区,暂存区的最大容量为4,采用先进先出的原则。

4个吸收器表示4中不同产品加工完成,使用全局表进行设定。

检测机器检测的合格率为98%。其他有关设置选择默认值。仿真时间为36000s,其仿真模型如图7所示。

图7 发动机生产线仿真模型

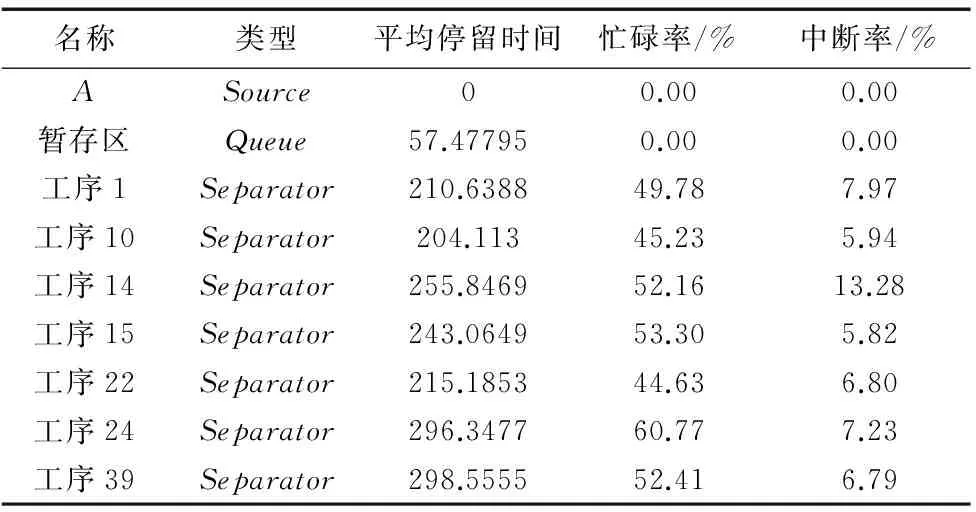

现状生产与调整排产顺序的仿真结果表4、表5所示。

表4 现状生产方式仿真结果

表5 调整排产顺序仿真结果

从表4和表5仿真统计量可以发现,工序24、工序39依次为停留时间最长的两个工序,原始生产方式停留时间分别为:316.72s、277.17s,调整生产方式的停留时间分别为:296.35s、298.56s。在相同的时间下,调整生产方式后,每天可以生产78台发动机,比以后每天每一条生产线能多生产8台发动机。从仿真结果可以发现工序24、工序39为生产线的瓶颈,此时整个生产线的平衡率为58.4%。

3.2基于工序调整的均衡改进

由图5中各工序的加工时间,发现工序24、工序39两道工序加工时间较长,而工序17加工时间较短。根据IE的改善的原则和考虑到企业实际的生产条件,可从以下几个方面改善:①合并工序16与工序17两道工序;②为工序24、工序39两道工序各增加一名工人;③合并工序41和工序42。前面两种很容易实施,可将平衡率进一步提高。但第三种是否合并需要进行分析。以下仍然基于Flexsim对第③种方案进行仿真分析。在满足①、②基础上,对③进行仿真,仿真结果如表6、表7所示。

表6 不合并仿真结果

表7 合并仿真结果

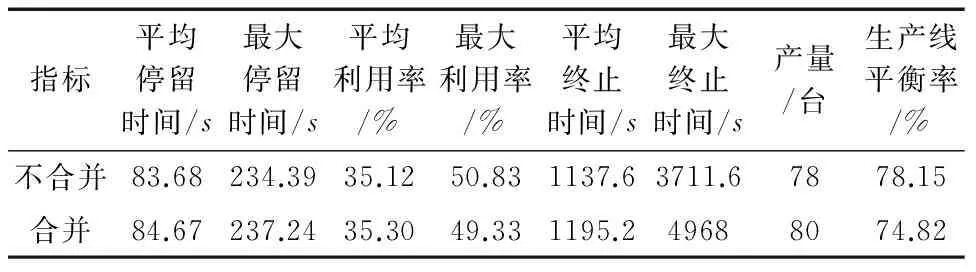

选择平均停留时间、最大平均停留时间、平均利用率、最大利用率、平均终止时间、最大终止时间、产量以及生产线平衡率作为评选的依据,如表8所示。

表8 比较合并与不合并的仿真结果

从表8中各项指标中,可以发现,不合并工序41和工序42两道工序要优于合并的工序。

从图10可以看出最长停留时间前两项为:工序14、工序36,停留时间为234.39s、225.48s。此时工序14、工序36为瓶颈工序,如要改善,需进一步研究。

比较现状生产、调整排产顺序与调整生产线工序的相关指标仿真结果如表9所示,可知,调整生产线工序后,平均停留时间、最大停留时间、平均终止时间和最大终止时间得到了明显的改善;设备平均利用率和最大利用率有所降低。

表9 仿真结果比较

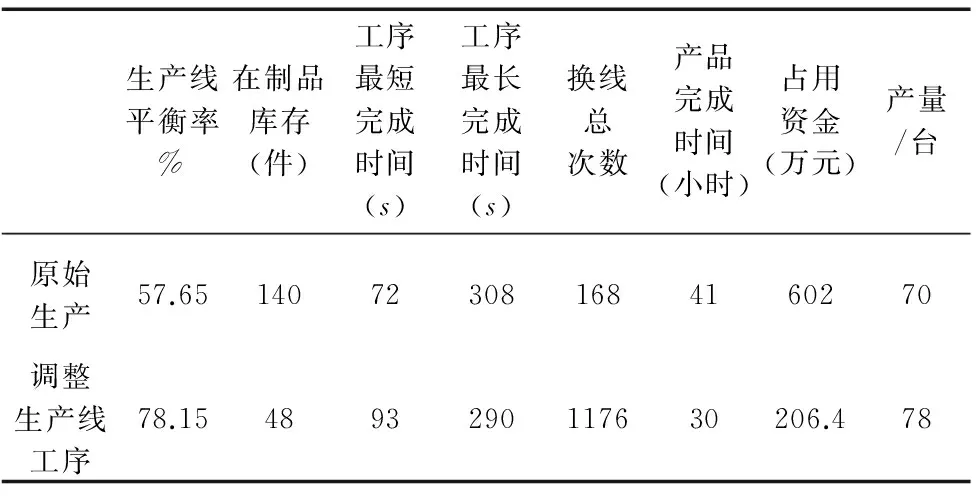

从生产线平衡率、在制品库存、换线总次数、工序最少完成时间、工序最多完成时间、产品完成时间、占用资金、产量八个方面对比了原始生产与调整生产线工序后的情况,如表10所示。

表10 原始生产与调整生产线工序各指标的比较

从表10可以看出,调整生产线工序在生产线平衡率、在制品库存,零部件需求稳定性、市场响应速度四个方面都优于原始生产,工序最长与最短的完成时间差从236s下降到200s,降低了36s。在原来生产线不变的前提下,通过改变排产顺序,增加换线次数,生产线平衡率达到了78.15%,提高了20.5%,生产效率提高了11.4%,即每一条生产线每天可以多生产8台发动机,产品完成时间也减少了11个小时。改善后,为满足车的满载率,可以直接每间隔三个小时发一次货,即每天的发货时间为11:00、15:00、17:30,只需要将对应成品放入集装箱,这样就可以不用入库这个环节了,还节约了一个仓库,节省了仓库管理费,客户可以提前一天收到产品,在制品库存减少了92件,如按A产品价格计算则可节约流动资金390多万元。其中换线总次数=工序数目×换线次数,产品完成时间=生产时间+发货运输时间,占用资金=每台发动机的售价×数量,生产效率=(调整生产线工序产量-原始生产产量)/原始生产产量。

4 总结与展望

本文针对H公司生产线上出现的具体问题,在不改变原来生产线布局的前提下,基于均衡化生产、时间测序、Flexsim仿真等建立了管理层、计划层、培训层、操作层的四层改善框架重点完成了计划层的改善,结果表明发动机厂内在制品库存减少了92台、生产线平衡提高了20.5%,在相同的工作时间内,每天两条生产线能多生产20台发动机,提高了生产效率,为企业节约了大量资金,还提高了应对市场变化能力,该方法简单实用,易于操作且柔性较好。主要还存在以下方面的不足:

(1)在制品在运到火车站时,没有考虑火车开车时刻表,需要相关工作人员协调与沟通。

(2)发动机生产加工工序比较多,各岗位加工时间数据比较少,今后要加大对个岗位加工时间的采集。

[1] 张晓磊,武超然,马从安.基于Flexsim的医疗器械生产线优化与仿真[J].组合机床与自动化加工技术,2015(8):115-118,123.

[2] 扈静,蒋增强,葛茂根,等.基于改进遗传算法的混合装配生产线平衡问题研究[J].合肥工业大学学报:自然科学版,2010,33(7):1006-1009.

[3] 邱伊健,涂海宁.基于Flexsim与遗传算法的混流生产线仿真与优化研究[J].组合机床与自动化加工技术,2015(8):119-123.

[4]TiacciL.Simultaneousbalancingandbufferallocationdecisionsforthedesignofmixed-modelassemblylineswithparallelworkstationsandstochastictasktimes[J].InternationalJournalofProductionEconomics, 2015,162:201-215.

[5]ChicaM,BautistaJ, óscarCordón,etal.Amultiobjectivemodelandevolutionaryalgorithmsforrobusttimeandspaceassemblylinebalancingunderuncertaindemand[J].Omega,2016,58(1):55-68.

[6]YangC,GaoJ.Balancingmixed-modelassemblylinesusingadjacentcross-traininginademandvariationenvironment[J].Computers&OperationsResearch,2015,65(3):139-148.

[7] 刘兆惠.JIT生产方式混流生产线投产排序研究[D].长春:吉林大学,2004.

[8] 赖明廷.基于遗传算法的混流生产线排序研究[D].昆明:昆明理工大学,2014.

[9] 师瑞峰.基于进化算法的多目标生产排序研究进展[J].吉首大学学报:自然科学版,2008,29(6):42-46.

[10] 姜伟立,袁增伟,吴海锁,等.基于遗传算法的染色生产订单排序与节水研究[J].环境污染与防治,2011,33(4):16-19.

[11] 苏平,于兆勤.基于混合遗传算法的混合装配线排序问题研究[J].计算机集成制造系统,2008,14(5):1001-1007.

[12]ZhangW,FreiheitT,YangH.DynamicschedulinginflexibleassemblysystembasedontimedPetrinetsmodel[J].RoboticsandComputer-IntegratedManufacturing,2005,21(6):550-558.

[13]FreyG.AssemblylinesequencingbasedonPetri-netT-invariants[J].ControlEngineeringPractice, 2000, 8(1):63-69.

[14]WongWK,LeungS,FanJT,etal.Mathematicalmodelandgeneticoptimizationforthejobshopschedulingprobleminamixed-andmulti-productassemblyenvironment:acasestudybasedontheapparelindustry[J].Computers&IndustrialEngineering,2006,50(3):202-219.

[15]Rahimi-VahedA,MirzaeiAH.Ahybridmulti-objectiveshuffledfrog-leapingalgorithmforamixed-modelassemblylinesequencingproblem[J].Computers&IndustrialEngineering,2007,53(4):642-666.

[16] 韩静.基于改进蚁群算法的精益物流路径优化研究[D].江门:五邑大学,2008.

[17] 陆吉安.融合与创新:上海汽车工业(集团)总公司合资企业管理特色案例集[M].上海:上海财经大学出版社,2001.

[18]BoysenN,FliednerM,SchollA.Assemblylinebalancing:Whichmodeltousewhen[J].ArminScholl,2006,111(2):509-528.

(编辑李秀敏)

BasedonSimulationinaBalancedImprovementofEngineHybridProductionLine

FANLin-shenga,DENGJian-xina,b,CHENYi-huia,ZHANG-Qia,ZHOUZhe-xuana

(a.SchoolofMechanicalEngineering,GuangxiUniversity;b.GuangxiKeyLabofManufacturingSystem&AdvancedManufacturingTechnology,Nanning530004,China)

Forenginemanufacturinghasmanywork-in-processinventories,jobbusyuneven,crowdedproduction,productionlineinterruption,re-processingandotherproblemsarehavingbecomeincreasinglyworsening.Therefore,BasedonleanlogisticsandimproveideologicalIEField,afour-storymixedproductionlineimprovementframeworkisbuilt,theplanninglayerisimprovedfromtwoaspects,whicharesequenceandadjustmentprocess.Firstly,puttingdeliveryintotheproductionprocess,usingtheequalizationdeterminesmanyvarietiesofsmallbatchproductionratioperhour,gettingtheproductprocessingtimeofminimumvariancemethodtodeterminetheschedulingordersoastoenhancelinebalancerate,then,accordingtothenewequilibriumrateoftheproductionlinebottleneckprocessandactualoperatingcostsofenterprises,improvementplanissuggested,whichcanreducethetimedifferencebetweentheprocessfurthermore.Also,usingFlexsimsimulationsoftwareteststhefeasibilityofplan,andultimatelyoptimizeone-pieceflowfrompartson-linetodelivery.Theresultsareshowedthattheenginefactoryin-processinventoryreduces92perday,linebalancingimprovesby20.5percentage,saveliquiditymorethan390tenthousandyuan,theamountofstablecomponents,increasecapacitytorespondtomarketchanges,whichcanprovidesupportforenterprisesincreaseproductvarietyforthefuture.

linebalance;leanlogistics;balancedproduction;engineplant;Flexsim

1001-2265(2016)08-0118-06DOI:10.13462/j.cnki.mmtamt.2016.08.033

2016-03-24;

2016-06-03

广西自然科学基金项目资助(2014GXNSFBA118281)

范林胜(1989—),男,广西桂林人,广西大学硕士研究生,研究方向为物流工程;通讯作者:邓建新(1979—),男,四川广安人,广西大学副教授,博士,研究方向为制造系统及其信息学、物流信息学,(E-mail)dengjxin@163.com。

TH165;TG65

A