磁流变抛光机床防碰撞控制策略与方法*

2016-09-08郑永成

黄 明,陈 华,郑永成

(中国工程物理研究院 机械制造工艺研究所,四川 绵阳 621900)

磁流变抛光机床防碰撞控制策略与方法*

黄明,陈华,郑永成

(中国工程物理研究院 机械制造工艺研究所,四川 绵阳621900)

研究磁流变抛光机床防碰撞控制策略与方法,是确保磁流变确定性抛光质量与效率、实现抛光工艺过程高安全可靠性的重要途径。针对磁流变抛光机床结构与磁流变抛光工艺的特殊性,系统研究了碰撞的原因及对策,提出了基准可靠传递与校核、软硬结合防护、分级授权和全流程自动控制相结合的系统防碰撞控制策略,提出并设计了基于激光测距的法向轮廓在位测量单元真实预验证抛光效果,设计了坐标基准自动校核模块、自动对刀测量单元及机床异常状态安全回退模块等碰撞预防、预知及主动应急处理安全功能,实验验证了文章提出的防碰撞控制技术的有效性,实现磁流变抛光自动化、具备适度智能化。该技术在中国工程物理研究院研制的系列磁流变抛光机床上得以验证与工程应用。

防碰撞;磁流变抛光;对刀测量;轮廓在位测量

0 引言

磁流变抛光技术作为一种超精密确定性抛光技术,能快速获得数十纳米以下的高精度面形和1纳米以下的表面质量且近无亚表面缺陷、具有其它确定性抛光技术(如数控抛光)无法比拟的高精度、超光滑和高效率加工工艺优势,可加工对面形精度和粗糙度要求极高的各类平面、非球面等光学元件,满足激光聚变、航天航空、太空探测等领域对大量高性能光学元件的需求[1-2]。国内外针对磁流变抛光从装备构型、磁流变液及抛光工艺等方面,对磁流变抛光质量和效率进行了深入研究,但在磁流变抛光机床的工程可靠性应用方面研究较少,目前仅美国QED公司拥有工程化、商品化的磁流变抛光机床。开展磁流变抛光机床的工程可靠性应用研究,实现我国自主研制的磁流变抛光机床从原理样机走向工程应用,并实现商品化。

作为磁流变抛光机床工程可靠性应用的众多研究内容之一,防碰撞控制的意义尤为重大。磁流变抛光机床作为精密光学元件的末端工序,由于光学元件的毛坯成本高、光学元件涉及多工序的加工周期较长、并且设备昂贵,如果发生碰撞,可能导致工件损坏、机床抛光头损坏,甚至导致磁流变抛光机床精度损失,直接影响精密光学元件质量和生产进度,导致昂贵的经济成本损失。因此,磁流变抛光机床防碰撞控制,是实现磁流变抛光工艺装备工程可靠应用的保障,以确保机床的安全与精度保持、光学元件的加工质量,提高磁流变抛光效率并节约加工成本,实现磁流变抛光机床高可靠性与高智能化的重要功能。

目前,国内外针对磁流变抛光防碰撞控制全面系统的研究较少见诸报道,美国QED公司在其Q22-750P2磁流变抛光机床上集成了4路网络摄像头,对抛光工艺过程远程在线监测,但未针对异常情况下的碰撞进行自动预防与处理。当前国内外对于一般数控机床的防碰撞控制技术开展了诸多研究[3-9],主要包括离线几何模拟仿真以防止干涉碰撞、基于激光相位测距和机器视觉等实时监控开发防碰撞控制算法、以及基于数控系统嵌入防碰撞功能技术等。

离线几何模拟仿真的方法,无法针对现场工装不同的安装状态、机床运动的动态过程进行防碰撞检测,无法真实反映机床的动态特性。而传统基于视觉或其它传感技术的在线防碰撞控制单元,要么系统复杂、通用性差,难以适应复杂多变的工业现场应用,要么技术成熟度有待进一步提高。嵌入并集成防碰撞功能的数控系统,数控系统本身的不开放性,限制了基于这些系统研发机床功能的灵活性,难以解决磁流变抛光机床抛光工艺过程工程可靠性的特殊问题。

磁流变抛光机床相对于传统切削机床,具有较大的差异性,表现在:抛光头与工件法向小间距非接触抛光、基于驻留时间抛光去除、抛光过程近无切削力且动态特性变化大,抛光操作要求相对复杂。因此,传统机床的防碰撞控制方法难以直接应用于本类工艺装备。

本文结合磁流变抛光机床加工工艺特点,全面分析了发生碰撞的潜在因素,提出了磁流变抛光控制的防碰撞控制策略与方法,建立了坐标基准的自动校核、传递与转换方法,模块化设计了坐标基准校核、异常状态时的主动安全回退、自动对刀测量和工件法向轮廓在位测量等防碰撞单元,并有机集成于控制系统,实现磁流变抛光全流程的防碰撞控制,解决了磁流变抛光碰撞问题带来的安全隐患和损失,提高了磁流变抛光机床的自动化和工程应用水平。

1 磁流变抛光机床防碰撞概述

磁流变抛光如图1所示,抛光时,抛光头与工件非直接接触(间距δ在0.5~1.0mm间)、依靠抛光头上的磁流变液缎带进行法向等间距的确定性柔性抛光。

图1 磁流变抛光示意图

1.1碰撞原因分析

磁流变抛光机床的抛光头与工件的法向间距小,碰撞主要发生于机床Z向运动时抛光头与工件、工装碰撞,其产生的危害性包括影响工件精度甚至破坏工件、损坏测量探头、破坏抛光头等。

(1)操作复杂性

磁流变抛光机床为确定性微量抛光元件的特种工艺装备,其工艺操作流程较通用切削机床,相对复杂且存在较大的差异,如无法采用试切削建立工件坐标系,而要求采用自动对刀测量程序建立工件坐标系;加工前要求对缎带标定并设置正确的缎带浸入深度参数等。若操作者未执行正确的工艺操作流程、未设置正确的缎带浸入深度、数控程序编制不正确、工件零点偏移设置错误等,均可能导致加工时抛光头与工件干涉从而发生碰撞。

因此,从满足工程应用的实用性角度而言,磁流变抛光机床的自动化及防误操作人机友好设计等,将提高机床的安全可靠性。

(2)工艺特殊性

磁流变抛光机床微量抛光工件,抛光头与工件为非接触的法向等间距抛光。因此,工装与工件的安装方法和调平方法,直接影响加工效果,若安装不正确,可能导致抛光头与工件、工装干涉而碰撞。

此外,磁流变抛光机床基于驻留时间抛光工件,即使抛光过程中抛光头与工件非接触,若因机床故障导致抛光头上的缎带长时间驻留于某一位置抛光工件,将导致工件被过抛,影响甚至破坏工件面形精度。

因此,抛光工件前,对抛光程序进行在位校核,综合验证工件的安装精度、机床动态运动性能与加工程序的正确性,从而确保磁流变抛光的安全性与可靠性。

(3)其它

系统的硬、软件故障或者参数未正确配置,可能导致保护区未生效,控制系统安全防护功能失效。此外,光栅污染、电气干扰等亦可能导致控制系统故障。因此,磁流变抛光机床运行过程中,在线实时监控机床状态,并在异常状态下及时响应安全回退,实现对工件、抛光头以及机床本身的安全保护。

1.2防碰撞技术途径

综上所述磁流变抛光机床碰撞的原因分析,针对磁流变抛光的特殊性,结合通用切削机床防碰撞控制技术,实现磁流变抛光机床安全可靠运行、避免碰撞发生,本文的主要技术途径包括以下几方面:

(1)校核机床坐标基准与自动建立工件坐标系

磁流变抛光数控程序基于工件坐标系编制,坐标基准可靠是其安全可靠加工的前提和根本保证。本文设计了机床坐标自动校核单元,建立了机床坐标基准、测量基准和工件坐标基准的传递与转换方法,实现工件坐标系的自动建立,确保加工坐标系的安全和可靠。

(2)加工前加工程序的在位综合校核与验证

基于激光非接触测量方法,设计了法向轮廓在位测量单元,对工件的安装精度、运动程序的正确性、磁流变抛光过程是否干涉、抛光去除的有效性等进行综合校核与验证,防止干涉碰撞、过抛,校核机床实际运动轮廓精度,提高抛光精度与效率。

(3)异常状态下实现安全回退

设计了异常状态下高速中断NC程序、快速安全回退Z轴,以防止碰撞。即:实时监控诱发机床碰撞的关键信号,通过传感技术与控制算法,预判碰撞发生的可能性,并对碰撞进行应急处理。如对工件测量探头工作位进行实时监控,测头在非正常工作位时,机床自动回退Z轴,防止测量探头与工件碰撞;加工过程中实时检测NC关键信号和外部传感信号,驻留抛光异常情况下进行程序断点保护并自动回退Z轴,防止工件被过抛;异常情况下碰撞瞬间进行加工程序的快速中断并安全回退,减小损失。

2 防碰撞控制系统设计

2.1磁流变抛光防碰撞控制策略

图2 磁流变抛光机床防碰撞控制策略

如前述磁流变抛光碰撞的原因及防碰撞技术途径,磁流变抛光防碰撞控制策略以基准可靠传递与校核为核心,采用硬软件结合防护、分级授权、全流程控制的技术路线,实现磁流变抛光机床防碰撞控制,如图2,其详细说明如下。

(1)基准传递与校核

对于磁流变抛光机床,NC代码以工件坐标系为基准进行编制。由于不能像传统切削机床采用试切建立工件坐标系,本文设计了自动对刀测量单元,通过对刀单元实现工件基准与机床基准的自动转换,最终确定工件坐标系中工件零点在机床坐标系中的相对位置偏置。因此,磁流变抛光机床的基准包括机床基准、测量基准和工件基准,如图3所示。为确保基准可靠,需对机床基准、测量基准和工件基准进行校核。

图3 基准传递与校核图

图4 基准坐标转换示意图

机床基准基于机床各轴的光栅尺或编码器建立。对于增量式光栅尺或编码器,需开机强制回零,以建立机床基准坐标;对于绝对式光栅尺,通常不需要开机回零操作,但开机时对机床坐标位置与关机时刻值进行比较和校核,能解决开机时刻光栅编码信号异常引起机床轴的运动异常问题,有利于提高机床控制系统的安全可靠性。

磁流变抛光元件和抛光工艺特点,决定了磁流变抛光机床必须采用自动对刀测量建立工件坐标系。如图4,抛光工作点与测头测量点未重合,存在偏置矢量NM。因此,工件的加工零点偏置[X0Y0Z0]T:[X0Y0Z0]T=[XNYNZN]T+[XNMYNMZNM]T

其中,[XNYNZN]T为测量零点偏置,即测头测量点N与工件零点O重合时机床坐标测量值;为简化系统结构复杂性,结构装调时确保测头气缸与安装抛光轮的Z轴平行。

[XNMYNMZNM]T为抛光工作点到测头测量点的偏置矢量NM在各几何轴的分量;

为保证加工运动程序正确,确保工件加工零点偏置[X0Y0Z0]T正确,须校核验证测头测量数据[XNYNZN]T正确和可靠,并确保抛光工作点到测头测量点的几何关系[XNMYNMZNM]T正确和可靠。

(2)硬软件结合防护

针对磁流变抛光机床,除了设计机械硬限位保护区、电气硬限位开关保护区、(第一)软限位保护区及安全工作保护区等多级保护区进行安全防范外,对诱发机床碰撞的潜在环节配置传感器,包括各轴行程限位开关、测头工作位置开关、自动对刀单元、法向轮廓在位测量单元等,为软件处理及防碰撞控制策略提供必要的信号输入。

如图2所示,通过硬软件结合,包括机床基准和测量基准的校核、自动设置安全工作区保护、对刀自动建立工件坐标系、法向轮廓在位测量单元实现加工程序的在位校核、加工过程实时监控抛光轮工作电流等关键信号并设计异常处理机制,如断点保护与Z轴安全抬升等,实现对机床碰撞进行预防、预知及故障情况下的主动应急处理。

(3)分级授权

按照通用机床分级授权的设计方法,对磁流变抛光机床的制造商、机床服务商、机床用户等设置不同的操作权限,防止机床数据被意外串改。同时,结合下位软件,对固化的关键安全参数进行校核。

(4)全流程控制

如图2所示,磁流变抛光机床的防碰撞控制采用全流程控制:机床开机时的校核与安全设置、加工工件前的安全校核与处理、加工过程实施监控及故障发生时的应急安全处理。

1)开机校核与安全设置

磁流变抛光机床开机后,下位软件对机床限位保护等关键I/O信号测量并确认;再对系统关键安全参数进行校核,尤其是对软限位参数校核,确认系统安全数据未被意外串改;然后对机床坐标系进行校核:若为增量式编码器,则进行自动回零操作;对绝对式编码器,则对开机前后(机床未移动情况下)各轴坐标进行对比;在机床坐标系验证通过后,选择并运行对刀单元自动校核程序,验证并确认对刀单元功能正常(包括结构参数未发生变化),同时设置安全工作区间。

通过开机校核与安全设置的系列自动处理,可以验证机床基准正确、建立机床运动安全区域保护,避免人为误操作,尤其是避免Z向方向错误移动导致抛光头与工装或工件碰撞。

2)加工前的安全校核与处理

在工件安装或者工件重新安装后,系统要求重新自动对刀以建立工件坐标系,同时设置安全工作区间,避免人手工对刀的复杂性及偶然误操作导致工件坐标系的错误性。

无论磁流变抛光平面件、球面件或非球面件,抛光头与被加工件始终为等法向间距进行加工。运行抛光程序前,通过法向轮廓在位测量单元,对抛光程序进行在位校核,实现两大目的:

①干涉碰撞检测,可以同时对工件安装效果和NC加工程序进行真实校核;

②轮廓精度检测,实现工件全面形法向误差的动态测量。

本文设计了自动对刀测量单元和法向轮廓在位测量单元,实现加工前的安全校核与处理。一方面,实现自动对刀、自动建立工件坐标系,避免对操作者的技能要求,同时避免人为误操作;另一方面,实现加工程序的在位校核,避免加工碰撞、同时校核安装精度及NC程序的正确性,确保加工精度。

3)加工过程实时测控及故障应急处理

在抛光过程中,控制系统对反映可能碰撞的状态信号进行重点监控和处理:包括对刀单元的测头位置、抛光轮的工作电流和NC运行状态,机床异常立即断点保护并自动抬升Z轴,避免碰撞和过抛。

磁流变抛光近无切削力,在抛光过程中抛光头的驱动电流几乎为恒定值,当碰撞即将发生时,抛光头的驱动电流会突变增大,通过高速口实时监测该信号发生突变增大时,立即自动抬升Z轴,避免抛光头与工件碰撞或碰撞发生时减小损失。

2.2防碰撞关键单元模块设计

机械结构和电气系统是实现机床几何精度和位置精度、满足机床运动精度和运动可靠性的前提。如前所述磁流变抛光机床防碰撞控制策略,重点针对磁流变抛光工艺的特殊性,设计自动对刀测量单元、法向轮廓在位测量单元等,对机床精度和运动可靠性校核,实现防碰撞控制高安全性和高可靠性。

(1)自动对刀测量单元

自动对刀测量单元实现校核坐标基准、建立机床安全工作区域和自动建立工件坐标系等。针对磁流变抛光工艺的复杂性、对刀测量的精度、难易程度及可靠性,采用机械接触式测量方法实现对刀测量,其原理与示意图如图5所示。测头触碰工件时产生一个触发信号,该信号经过信号转换器采样、整形、滤波后,转换为控制器可识别处理的信号,该信号上升沿触发控制器进行中断处理,包括记录当前坐标值、调用运动子程序、设置G54工件零点偏置以自动建立工件坐标系、进行缎带标定、设置并生效安全工作区域以防止抛光头与工件发生碰撞等。

图5 对刀测量原理与结构示意图

图5中,自动对刀测量单元主要由气缸、(MCP)测头及信号转换器组成。对刀测量时,气缸运行至下限位,测头触碰工件产生的触发信号,通过信号转换器整形、滤波,进入控制器的高速I/O口并对该信号进行识别及处理。非对刀测量时,气缸运行至上限位,避免测头与工件发生碰撞。图中NM为抛光头工作点到测头测量点的偏置矢量。

(2)法向轮廓在位测量单元

基于磁流变抛光过程为等法向小间距柔性抛光,本文提出并设计的法向轮廓在位测量单元,如图6。其中,激光测头选用米铱激光位移传感器ILD2200-40。如图6所示为非球面件的面形、采用光栅线、等法向间距测量的示意图:激光测头的测点等效为缎带抛光点,它与被抛光位置的法向间距保持为恒定值δ,通过连续扫描工件全面形的δ值,对工装和工件的安装效果、抛光NC程序的正确性、机床加工过程的动态特性等实现在位验证,防止干涉碰撞和过抛等,并动态测量法向轮廓精度以作为抛光质量的预判依据。

图6 法向轮廓测量示意图

3 实验与结果

3.1自动对刀测量的功能和性能验证

采用前述自动对刀测量单元,文章“基于西门子840D测头对刀技术研究”[11]、“基于华中数控系统HNC-818BM的测头对刀技术研究”[12],分别基于西门子840D数控系统和华中8型数控系统,对自动对刀测量的功能和性能进行了实验验证。实验结果表明:自动对刀测量重复定位精度优于2μm。该对刀测量方案已在中国工程物理研究院研制的PKC600-Q1(单磨头大口径非球面磁流变抛光机床)、PKC1000-Q2(双抛光头非球面磁流变抛光机床)、PKC1000-P2(双磨头大口径平面磁流变抛光机床)等磁流变抛光机床得到应用。

3.2工件法向轮廓在位测量

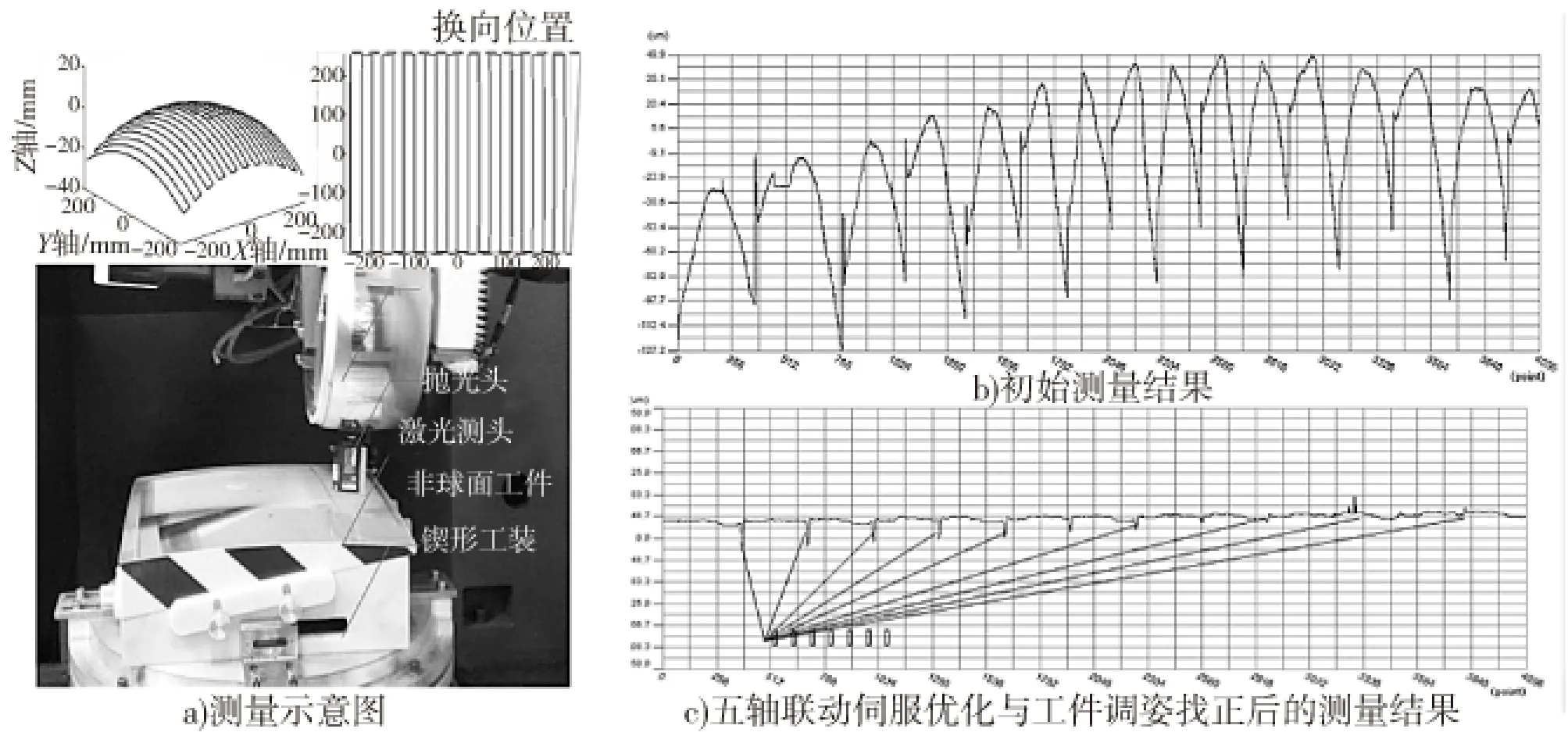

采用前述法向轮廓在位测量单元,在PKC600-Q1磁流变机床上对200mm×200mm的锲形非球面元件的加工程序进行了测试,图7a为实验测量示意图;图7b为初始测量结果(法向轮廓误差大于180μm);图7c为根据法向轮廓在位测量结果,优化机床五轴联动伺服参数、对工件调姿找正后的全面形法向轮廓误差小于15μm(图中突变点为光栅线换向位置,换向导致机床伺服轴的跟随误差过大而引起该位置法向轮廓误差较大,但该位置为非加工区,因此不影响抛光质量)。

图7 200mm×200mm非球面元件法向轮廓在位测量

基于该法向轮廓测量单元的测量结果,实现优化机床伺服参数和补偿五轴联动轮廓误差、调整工件安装精度等功能,校核了实际加工程序的正确性,防止干涉、确保抛光去除的有效性,200mm×200mm非球面元件面形精度PV值由λ/3提升至λ/10。

4 结论

(1)文章提出的自动对刀测量与工件法向轮廓在位测量单元,提高了磁流变抛光工艺的自动化水平,实现了抛光基准的传递可靠与自动校核,实现了预先对工件抛光效果的在位验证,确保了抛光质量和抛光过程的安全可靠;

(2)提出的基于基准校核为核心,以软硬件耦合防碰撞预防、加工程序在位综合校核和机床实时监控进行碰撞预知、磁流变抛光工艺过程自动化简化磁流变抛光机床的操作与要求、机床异常状态下安全回退的磁流变抛光全工艺流程防碰撞控制策略与方法,其有效性得到了实验验证,并在国家某大型光学工程对光学元件超精密磁流变抛光的工程应用中得到长期检验。

[1]PollicoveHM,FessEM,SchoenJM,etal.Deterministicmanufacturingprocessesforprecisionopticalsurfaces[C].SPIE,2003(5078):90-96.

[2] 宋辞.离轴非球面光学零件磁流变抛光关键技术研究[D].长沙:国防科技大学,2012.

[3] 杨晗.基于VERICUT立式车铣复合虚拟加工仿真的研究与应用[J].组合机床与自动化加工技术,2012(10):94-96.

[4]李建广,赵航,姚英学,等.基于虚拟加工的数控程序优化方法[J].哈尔滨工业大学学报,2007,39(1):51-54.

[5] 赵锐,牛兴华,深渤飞,等.多轴数控加工碰撞问题及其仿真研究[J].天津理工大学学报,2014,30(6):11-15.

[6] 张云飞,王洋,王亚军,等.虚拟加工的磁流变抛光面形预测[J].现代制造工程,2010(5):67-71.

[7] 章勤,黄琨,李光明.一种基于OBB的碰撞检测算法的改进[J].华中科大大学学报,2003(1):46-48.

[8] 颜建清.基于OCC的数控机床防碰撞系统研究[D].哈尔滨:哈尔滨工业大学,2010.

[9] 尹仕斌,任永杰,邾继贵,等.机器人视觉测量系统中的工具中心点快速修复技术[J].机器人,2013,35(6):736-743.

[10]Chang-NhoCho,Jae-BokSong.CollisionDetectionAlgorithmRobusttoModelUncertainty[J].Control,Automation,andSystems,2013 11(4):776-781.

[11] 陈华, 陈东生,何建国,等.基于西门子840D测头对刀技术研究[J].制造技术与机床,2013(11):17-19.

[12] 陈华,唐小会,黄文,等,基于华中数控系统HNC-818B/M的测头对刀技术研究[J].制造技术与机床,2014(8):159-162.

(编辑李秀敏)

TheDesignandImplementationofAnti-collisionSystemforMRFMachineTools

HUANGMing,CHENHua,ZHENGYong-cheng

(InstituteofMechanicalManufacturingTechnology,ChinaAcademeofEngineeringPhysics,MianyangSichuan621900,China)

Theanti-collisioncontroltechnologyforMagnetorheological(MRF)polishingmachineistoensurethefinequalityandhighefficiencyofthedeterministicmagnetorheologicalpolishing,torealizeMRF’sintelligencewithhighsecurityandreliability.ThereasonfortheMRF’scollisionwasanalyzedsystematicallyaccordingtoMRFpolishingmachinestructureandthespecialnatureoftheMRFpolishingprocess.ThecontrolstrategiesandmethodsforMRF’santi-collisionwereputforwardbasedoncoordinatedatum’stransformationandverification,couplingsoftwareandhardware’sprotection,hierarchicalauthorizationandautomaticcontrolinthewholeMRF’spolishingprocess.Thepaperproposedanovelmethodbasedonlaserrangingmeasurementfornormalcontourin-sittopreverificatepolishing’seffect.Themoduleofthebenchmark’sautomaticrecheckwasdesignedtoensurethecoordinatedatum’scorrectionforMRF’spolishing.Theunitoftheautomatictoolpositioningwasdesignedtosetuptheworkpiececoordinate,tomeasuretheworkpiece’spositionandpose,andtocalibratetheMRF’sbladeautomatically.Theunitformeasuringthenormalcontourwasputforwardtocheckpolishing’seffectin-sitebeforepolishingtheworkpiece.Themoduleofthesecurityrollbackforthepolishingheadcollisionwasdesignedtoprotecttheworkpieceandthemachineinemergency.Experimentsshowedthevalidityoftheanti-collisionstrategiesandmethodswithprevention,predictiveandproactiveemergencysafetyfeatures.ThetechnologyisbeeningappliedintheseriesMRFmachinesdevelopedbyCAEPsuchasPKC600-Q1、PKC1000-Q2andsoon.Andtheanti-collisionsystemwasverifiedinengineeringapplicationsforMRFpolishing.

anti-collision;MRFpolishing;probesfortoolpositioning;on-siteprofilemeasurement

1001-2265(2016)08-0100-05DOI:10.13462/j.cnki.mmtamt.2016.08.028

2016-03-07;

2016-03-20

国家“高档数控机床与基础制造装备”科技重大专项“强激光光学元件超精密制造关键装备研制”(2013ZX04006011)

黄明(1972—),男,四川汉源人,中国工程物理研究院机械制造工艺研究所高级工程师,博士研究生,研究方向为工艺装备安全性与可靠性、精密计量转台研发,(E-mail)hmhy1972@163.com;

陈华(1980—),男,四川达川人,中国工程物理研究院机械制造工艺研究所高级工程师,博士研究生,研究方向为磁流变抛光控制系统、多轴联动轮廓控制、工业过程量的无模型控制,(E-mail)mrchenhua@163.com。

TH16;TG65

A