轿车发动机活塞冷却方法研究

——第二部分 采用热管冷却活塞

2016-09-08MatsumotoTakahashiInoue

【日】 K.Matsumoto A.Takahashi T.Inoue

轿车发动机活塞冷却方法研究

——第二部分采用热管冷却活塞

【日】K.MatsumotoA.TakahashiT.Inoue

在第一部分研究中,研究人员发现在高速往复运动状态下热管的导热系数有显著改善。然而,由于商用热管即使经受高速往复运动,其导热系数也不易提高,因而这种冷却方法很难应用到轿车发动机的活塞冷却。鉴于第一部分报告中的数据,本田公司技术中心决定开展轿车发动机活塞冷却用的热管设计研究,提出了1种最佳设计方案,并对它进行了热分析。结果发现,它可以将热量从必需冷却的活塞头中心区域传递到活塞裙部,显示了其有效冷却的可能性。虽然这种分析是基于一些假设,并且还存在因加装热管带来的耐久性和质量增加等问题,但通过创新努力可以将其拓展成为1种高级的发动机冷却系统。

活塞传热系数导热系数热管节流片

0 引言

对各种活塞有效冷却方法的研究正在获得研究人员的关注,这些方法能通过改善压缩比和抑制活塞变形来提高燃油经济性和环境兼容性。虽然在第一部分研究报告[1]中提出了提高热管导热系数的可能性,但是还没有开发出1种使用热管的活塞和气缸盖冷却系统。

热管大致可分为吸液层式热管和振荡式热管这两种类型。吸液层式热管通常为由铜、铝或其他金属制成的圆管[1]。

在圆管抽真空后,将水、乙醇、水银或其他工作液体以相同的工作温度封装在圆管内。金属圆管内表面可能附着金属网、烧结金属粉末或带有凹槽。这些吸液层结构为工作液体回流起到了产生表面张力的作用。传热过程按以下4个步骤持续重复进行: (1) 工作液体吸收加热区域的热能并蒸发;(2) 蒸气流经腔体并移动到冷却区域;(3) 蒸气在冷却区域释放热能、凝结后被吸附在液层上;(4) 由于液层的表面张力,冷凝的液流回流到加热区域。

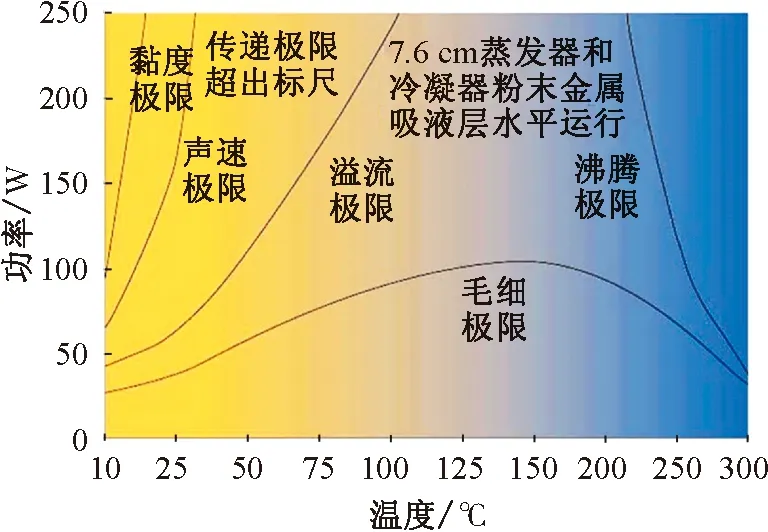

吸液层式热管的最大传热能力受以下5个因素的限制: (1) 黏度极限;(2) 声速极限;(3) 溢流极限;(4) 毛细极限;(5) 沸腾极限[2-3]。

吸液层式热管受毛细极限的制约,很难应用于发动机部件。

振荡式热管的工作液体封闭在曲折管道中,液体能在其中循环流动。这种热管的工作是基于压力与空隙率之间相互作用的自激振荡[4-5]。

振荡式热管的最大传热能力受以下6个因素的限制: (1) 内径极限;(2) 工作介质类型;(3) 工作介质充装系数;(4) 循环流动次数;(5) 沸腾振荡流的幅值;(6) 极限工作温度[6-9]。其中,作为热管的运行条件,沸腾振荡流幅值是对冷却和加热区域内蒸气和液相均匀分布的1个要求,这使振荡式热管因振动问题而很难在发动机上得到应用。

因此,研究人员提出了1种能减少吸液层式热管和振荡式热管缺点的新型设计,并进行了试验。

图1 吸液层式热管的传热极限

1 热管设计

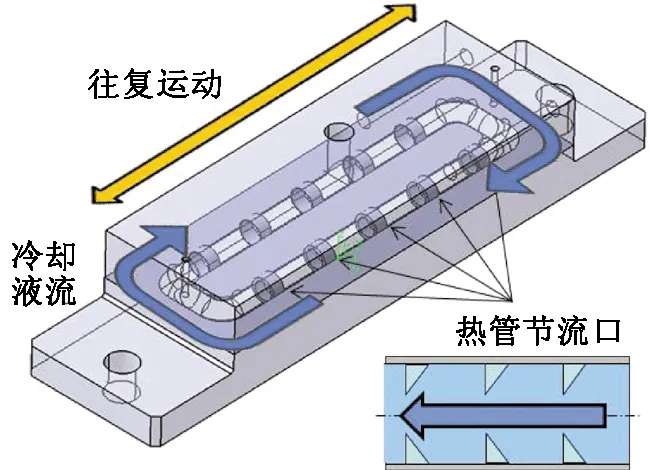

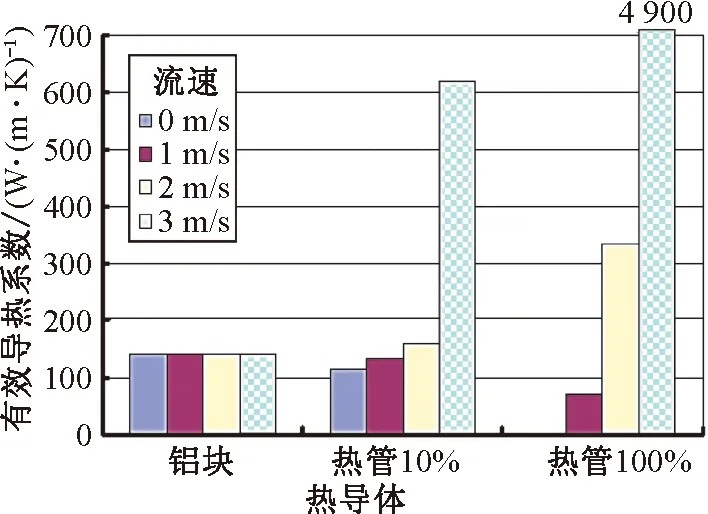

图2为新设计的热管(高速往复运动试验的试件)。该热管内部设有若干环形节流口,用以控制气体和液体流动,并迫使其在往复运动过程中朝同一方向流动。图3为试件中的热流[10]。

图2 新设计的热管

图3 试件中的热流

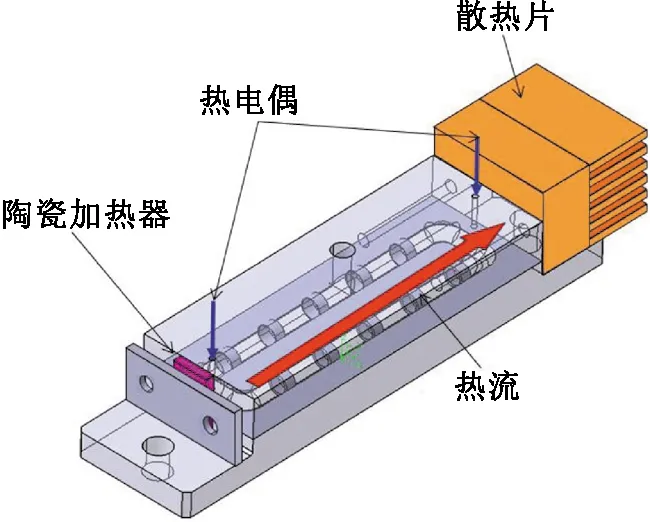

利用图3中左侧的陶瓷加热器进行加热,用散热片进行散热。图中所示的热流方向为从左到右。图4为高速往复试验的测试结果。

与不装热管的铝制试件相比,安装热管与横截面比为10%的新型热管,在速度为3 m/s时,有效传热系数提高了近6倍。

基于这些数据,研究人员进行了新型热管用于发动机活塞的试验研究,并进行热分析。

图4 高速往复运动时的热管效能(在静止状态时, 商用热导管热系数3000 W/(m·k))

2 配装热管活塞的结构

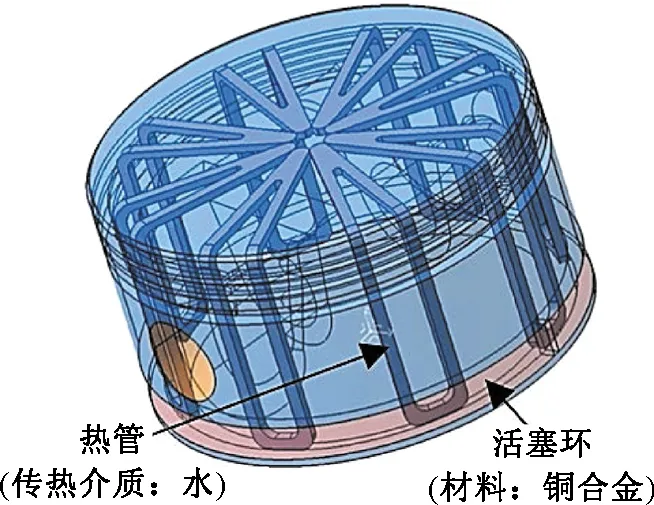

通过将热管嵌入活塞裙部来验证其效果,测得的导热系数高达3980 W/(m·K)。然而,设计中由于圆管有1个倾斜角,使工作液体分布不均衡,因而可能会导致传热系数不均匀。因此,采用了如图5所示安装新型热管的活塞。

图5 安装新型热管的活塞

热管的布置是要将热量从必需冷却的活塞顶部传送到活塞裙部。该热管的设计如图2所示,管内设有防止回流的节流口,用以控制气流(图2)。裙部装有1个铜合金活塞环,以使热量从活塞传到气缸套管。

采用Abaqus软件计算了在活塞顶部到裙部之间嵌装热管的活塞的传热情况,并估算了活塞的散热特性(数值求解稳态3维热传导方程式)。

图6为活塞不同区域的热分析示例。

(a)

表1为不同区域的传热边界条件。

采用Woschni模型获得的燃烧室压力数据,确定圆管内时间平均的传热系数和温度。虽然应该采用接触热阻模型进行计算,但为了简化起见,本研究中金属接触区域仍采用相同的传热方式进行计算。

计算中假设热管嵌入区域的温度是均匀的。设定温度T=473 K为设计目标。

图7为热管在活塞内部的排列状况。

(a)(b)

3 计算结果

图8为不装热管的单个活塞的传热计算结果。活塞顶部中心区域的温度高达583 K(310℃),活塞顶部边缘温度为523 K(250℃)。裙部温度为443 K(170℃)。活塞最高温度和最低温度之间的温差为140 K。

图8 无热管活塞的传热计算结果

图9为装热管导热系数1000 W/(m·K)的单个活塞的传热计算结果。

活塞顶部中心区域的温度高达557 K(284℃),活塞顶部边缘温度为518 K(245℃)。由于热管的传热,裙部温度升高到461 K(188℃)。活塞最高温度和最低温度之间的温差为96 K。

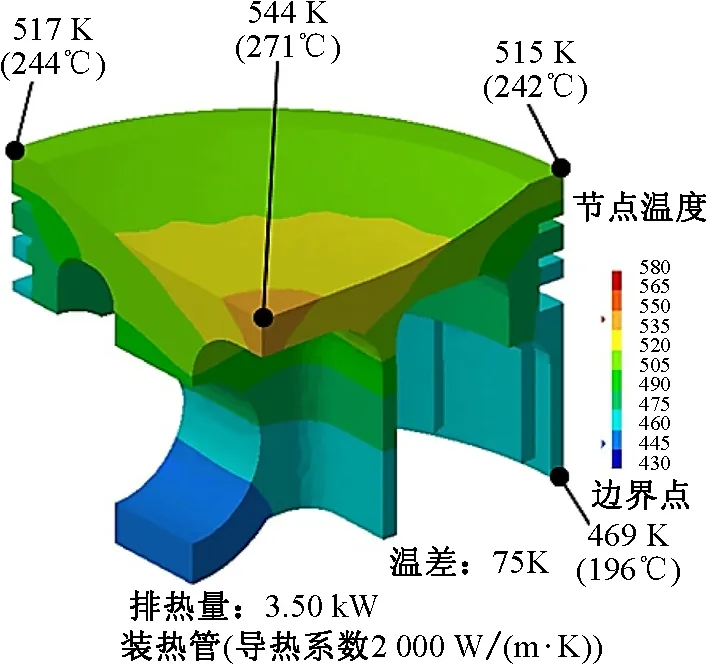

图10 装热管的活塞传热计算结果

图10为装热管(导热系数2000 W/(m·K))的单个活塞的传热计算结果。

活塞顶部中心区域的温度高达544 K(271℃),活塞顶部边缘温度为517 K(244℃)。由于热管的传热,裙部温度升高到469 K(196℃)。活塞最高温度和最低温度之间的温差为75 K。

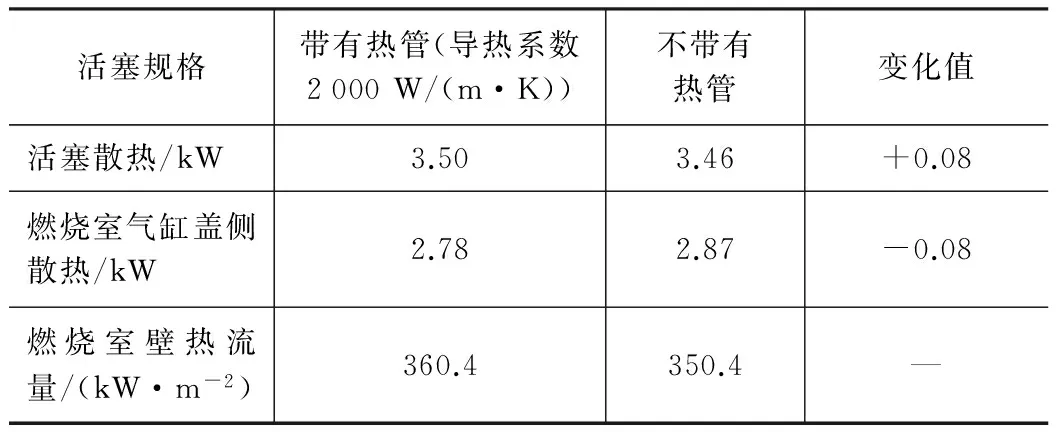

研究人员同时还研究了活塞散热增加产生的效果。假设燃烧室气缸盖侧的散热加上活塞的散热恒定不变,研究了如何通过改善活塞散热来有效降低燃烧室壁的温度。表2为不同情况下的散热变化。

表2 活塞不同区域的散热变化

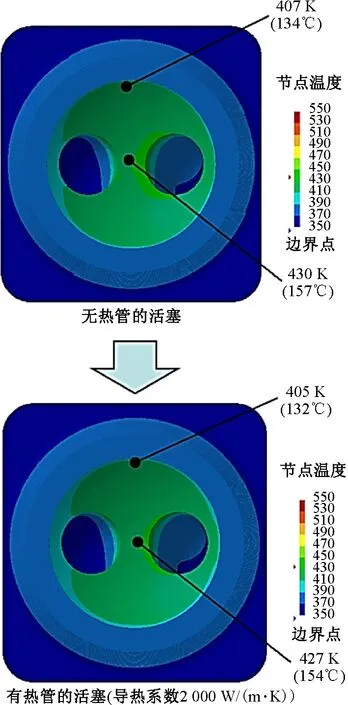

图11 燃烧室气缸盖侧的传热计算结果

图11为燃烧室气缸盖侧的传热计算结果。在活塞不装热管的情况下,燃烧室气缸盖侧中心区域的温度为430 K(157℃),边缘区域温度为407 K(134℃)。

在活塞装热管(导热系数2000 W/(m·K))的情况下,燃烧室气缸盖侧中心区域的温度为427 K(154℃),边缘区域温度为405 K(132℃)。

当活塞中心区域的散热增加量减小时,燃烧室壁面温度降低约3 K(-270℃)。

4 小结

虽然在计算中采用水作为工作液体,但可以使活塞头部中心区域的温度降低39 K(-234℃),温差从140 K(-133℃)降低到75 K(-198.16)。

假设燃烧室气缸盖侧的散热加上活塞的散热恒定不变,研究了如何通过改善活塞的散热来有效降低燃烧室壁的温度,研究发现温度仅降低3 K(-270℃)。

以上研究结果表明,即使活塞散热量仅有小幅提高,通过改进设计也能使散热量有所提高。活塞头部中心区域温度的降低能够抑制发动机出现敲缸现象。活塞温度分布均衡能够减小活塞热应力。

最理想的是要使有环形节流口的流道轴线保持与往复运动方向一致。即使热管回路中的流道与往复运动方向有垂直相交,由于与往复运动方向相同

的那部分压力仍会驱动液体循环,因而从根本上是可以实现液体循环的。根据这一原理,它可以用于冷却,类似往复式发动机活塞那样的结构,即像活塞顶部与活塞裙部相互成直角的结构的零件。

另一方面,仍要面临一些挑战,例如,因安装热管造成的强度下降,开发1种能够经受长期使用的结构设计,因布置热管要增加活塞裙部壁厚而导致的质量增加。

然而,通过未来的创新性努力,有可能将这种方法开发成1种高级的发动机冷却系统。

[1] Matsumoto K, Harada H, Taniguchi H, et al. Study on the cooling method of car engine pistons — Part 1, basic test for achieving high heat transfer coefficient[C]. SAE Paper 2015-01-1653.

[2] Chen S W, Hsieh J C, Chou C T, et al. Experimental investigation and visualization on capillary and boiling limits of micro-grooves made by different processes[J]. Sensors and Actuators A: Physical, 139(1-2), 2007: 78-87.

[3] Garner S D. Heatpipes for electronics cooling applications[OL]. http://www.electronics-cooling.com/1996/09/heat-pipes-for-electronics-cooling-applications/, accessed, 2014.

[4] Miyazaki Y. Oscillatingheat pipe[J]. the Japan Society of Mechanical Engineers, 106(1011), 2003: 107-110.

[5] Miyazaki Y, Akachi H. Pressure oscillation in oscillating heat pipe[C]. Proceedings of thermal engineering conference, 1997: 97-25.

[6] Miyazaki Y. Oscillatingheat pipe with check valves[J]. Memoirs of Fukui University of Technology, 32, 2002: 389-392.

[7] Miyazaki Y. Operatinglimits of oscillating heat pipes[J]. Memoirs of Fukui University of Technology, 33, 2003: 375-380.

[8] Saeki S, Fujinaka S, Ogawara K. Study on characteristics of thermal flow-induced vibration in unlooped heat pipe[C]. ASME/JSME 4th Joint Fluids Summer Engineering Conference, 45462, 2003: 27-32.

[9] Charoensawan P, Khandekar S, Groll M, et al. Closed loop pulsating heat pipes Part A: parametric experimental investigations[C]. Thermal Engineering 23, 2003: 2009-2020.

[10] Wang Q, Cao Y, Wang R,et al. Studies of a heat-pipe cooled piston crown[J]. Engineering for Gas Turbines and Power, 122(1): 99-105.

2016-02-22)