洗水浓度超标原因分析及措施

2016-09-07徐喜英

徐喜英

(西山煤电股份有限公司 马兰矿选煤厂,山西 古交 030205)

·技术经验·

洗水浓度超标原因分析及措施

徐喜英

(西山煤电股份有限公司 马兰矿选煤厂,山西古交030205)

马兰矿选煤厂为了解决生产过程中洗水系统紊乱、洗水浓度连续持高不下、灰分超出范围,影响正常生产的问题,分析了原煤的煤质情况,采用的工艺设备存在的问题及絮凝剂药量比例对洗水浓度的影响,采取查补管理漏洞,改善工艺环节,加大设备检修力度等措施,解决了洗水浓度超标问题,保证了商品煤质量,满足了用户需求。

洗水浓度;超标;浓缩机;絮凝剂

西山煤电股份有限公司马兰矿选煤厂是一座年生产能力4.00 Mt/a的矿井型选煤厂,采用重介浅槽选矸、重介三产品旋流器分选和煤泥浮选联合工艺流程,厂内煤泥水实现了洗水闭路循环。洗选后的煤泥水经浓缩、澄清后,再次进入洗选系统作为循环水重复利用,循环水浓度的高低直接影响洗选产品的质量。因此,循环水的浓度就成为决定洗选产品质量的一个重要指标,然而2015年3月以来,洗水系统出现紊乱,洗水浓度持高不下,最高达到90 g/L,导致生产精煤灰分波动较大,个别灰分高达12%,产品质量难以保证。通过分析查找原因并采取措施,及时解决了洗水浓度超标问题,保证了商品煤质量,满足了用户需求。

1 现状调查

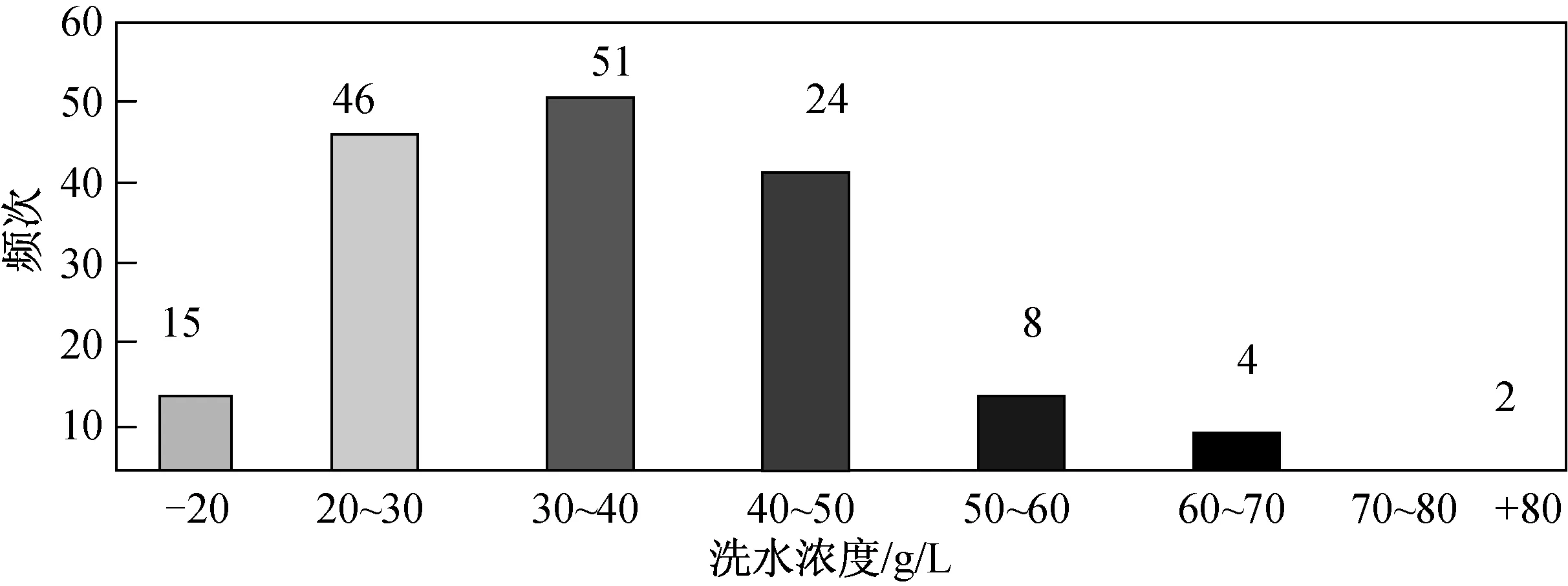

该厂2015年3月5—15日抽查的150个洗水浓度分析:平均浓度38.90 g/L,最高浓度90 g/L,低于20 g/L浓度频次仅15个,占总数10%,大于30 g/L的浓度占59%,大于40 g/L的浓度占26%.在洗选过程中洗水浓度低于20 g/L,即为合格浓度;当大于30 g/L低于40 g/L时系统勉强可以继续生产,但精煤洗选灰分会受到影响;当洗水浓度高于50 g/L,洗水就严重泥化,即循环水的固体含量不能高于40 g/L,只有低于40 g/L才可维持其较低的黏度和相对的稳定,防止循环过程中形成并聚集额外的细粒煤泥(小于35 μm),避免煤泥水黏度增加,分选、回收、脱水效率下降;如果加入到选煤系统或煤泥水系统的补加水量超过产品能够带走的水量,煤泥水系统就会出现洗水不平衡,紊乱现象。2015年3月5—15日循环水抽查浓度直方图见图1.

图1 2015年3月5—15日循环水抽查浓度直方图

2 主要原因分析

2.1井下原煤煤质情况

2015年3月中旬8#煤进入18100工作面后,煤层中出现了1层50~100 mm的碳质泥岩,并且8#煤-0.5 mm粒度级的含量由原来的16%增加到30%,末煤含量增加。由于工作面衔接受安全和地质条件的制约,02#煤工作面由原来的1个综采面变成2个综采面。在正常情况下02#煤的配洗均达到35%,由于02#与8#煤配洗,经常出现单洗02#煤,使洗水直线上升,最高达到90 g/L. 原煤质量发生急剧变化,矿井02#煤层铝土页岩和8#煤层酸性炭质泥岩在洗选中遇水溶解,细粒不易沉降。

1) 各种含土泥岩,由于粒度极细,在煤泥水中形成难沉淀的细泥。随着生产时间的延长,在完全闭路的情况下,细泥不断循环积聚,滞留的铝土矿物越来越多。细泥主要是含土类,在煤泥中呈负电荷,大量的细泥产生大量的负电荷。若加入原有的阴离子絮凝剂,电性相斥,不利于絮凝剂扩散。虽然加入一定量的阳离子絮凝剂,但不足以平衡泥岩中大量的负电荷。

2) 原煤筛分浮沉资料(配洗比02#∶2#∶8#=1∶1∶1)分析:-0.5 mm粒度级灰分20.72%,较以前原煤资料相比,灰分增高4%~5%,原煤煤泥总量(原生煤泥+次生煤泥)达24.58%,低粒度级0.075~0 mm占到-0.5 mm粒度级总量的7.54%,灰分27%以上。

2.2工艺设备

浮选尾矿经607一次尾矿浓缩机,底流入主洗车间旋流器、高频筛、离心机回收,入中煤筛下水返回607,入溢流进入612二次尾矿浓缩机,底流入尾煤快开压滤机,外排溢流作澄清循环水复用,这其中存在607底流上量偏小,612溢流偏大的问题,同时存在612浓缩机面积不足的问题。1) 尾矿入料量大,浓度高,泥化严重,细泥黏度大,导致底流浓度越积越多,形成恶性循环。2)机械设备完好率低,设备故障率高,压滤机滤板损坏快,更换不及时,入料泵老化,性能不好。3) 絮凝剂分子量大,黏性大,煤泥水分层沉降速度慢,絮凝剂用法单一,缺乏综合多样的沉降手段。4) 该厂曾对煤泥水系统长期治理,几年前采用添加生石灰和絮凝剂的办法,洗水浓度得到一定的控制,但长期添加生石灰导致筛孔堵塞,筛板损坏严重,降低了脱水筛设备效率。

2.3人员及环境影响

冬季外界气温低,分子热运动小,煤泥沉降速度慢,水质偏酸性。现场工作人员责任心不强,不能及时根据现场煤泥水来料状况进行絮凝剂药量的调整,导致在原煤入洗量大于900 t/h时,进入浓缩机的煤泥量增加,药剂量不能按比例增加,影响浓缩机的沉降效果,导致溢流水浓度上升。小时原煤处理量太大,煤泥水系统来不及沉降,导致洗水浓度升高。

3 应对措施

针对以上洗水浓度超标原因分析,该厂采取了一系列措施:

1) 及时下井采取煤层煤样,严格按照五日循环检查井下原煤煤质情况,并进行汇报。根据原煤库存情况,灵活安排生产,8#、02#、2#煤齐全时按1∶1∶1配洗;没有2#煤时,配洗液02#∶8#=1∶3;当单洗02#煤时,经组织协调生产,主洗车间控制入洗原煤小时处理量、煤泥水车间按照主洗车间生产具体情况及时调整加絮凝剂时间及量,煤质车间增加采样次数,及时监控,加强环节管理、系统监测与调整。

2) 主洗车间要严格按照统一安排的配煤比例进行配煤入洗。洗水浓度高于35 g/L时,重介由3个系统改为2个系统,降低原煤入洗处理量,最高不得高于800 t/h. 用1台快开压滤机处理尾矿,使进入浓缩机的煤泥量减小,缓解浓缩池煤泥沉降不足的现状。

3) 煤泥水车间要根据来料的粒度组成添加阴离子、阳离子絮凝剂,使洗水呈碱性,尽量减少絮凝剂的使用量,保证洗水浓度符合快开式隔膜压滤机的工艺要求;607浓缩机溢流加旁通管去615浓缩机,并用阀门控制溢流量的大小,加大615浓缩机处理能力,有效解决612浓缩机处理能力不足的问题;加强煤泥回收,确保浓缩机内煤泥不积聚,保证正常生产;加强煤泥回收设备的检修保养,滤布的更换,保证煤泥压料不间断。

4 结 论

通过一段时间的调整,洗水浓度得到了改善,改善后,平均洗水浓度降到20 g/L.该厂为应对煤泥水恶化,采取一定的措施改善洗水浓度,并使洗水浓度得到了一定程度的控制,但随着矿井开采不断向边际深度延伸,仍会遇到许多问题。该厂计划再增加1套絮凝剂自动添加系统,并且改造旧的系统,加强对洗水浓度的管理,以满足生产需要。

[1]彭垠.选煤厂管理[M].北京:煤炭工业出版社出版,2012:227-232.

[2]石力强.精煤灰分超标原因分析及应对措施[J].山西焦煤科技,2013(7):28-31.

Cause Analysis and Measures of Water Density Out of Limits

XU Xiying

In order to solve problems of affecting the normal production in the production process of Malan coal preparation plant, such as washing water system disorders, water density continuous high, ash content out of limits. Analyzes the coal property of raw coal, the problems of existing in the processing equipment, and the influence of flocculant dosage proportion to water density. Adopts the measures such as mending loopholes in management, improving the process, increasing the intensity of equipment maintenance. It solves the problem of water density out ot limits, ensures quality of commodity coal, meets the requirement of users.

Water density; Exceed standard; Thickener; Flocculant

2016-02-28

徐喜英(1973—),女 ,山西浑源人,1996年毕业于山西矿业学院,工程师, 主要从事煤质管理工作(E-mail)mxsck641332837@163.com

TD926

B

1672-0652(2016)03-0007-02